Изобретение относится к металлургическому производству, в частности к гранулированию металлических расплавов.

Цель изобретения - повышение качества гранул за счет улучшения их сферичности и увеличение выхода гранул заданного размера.

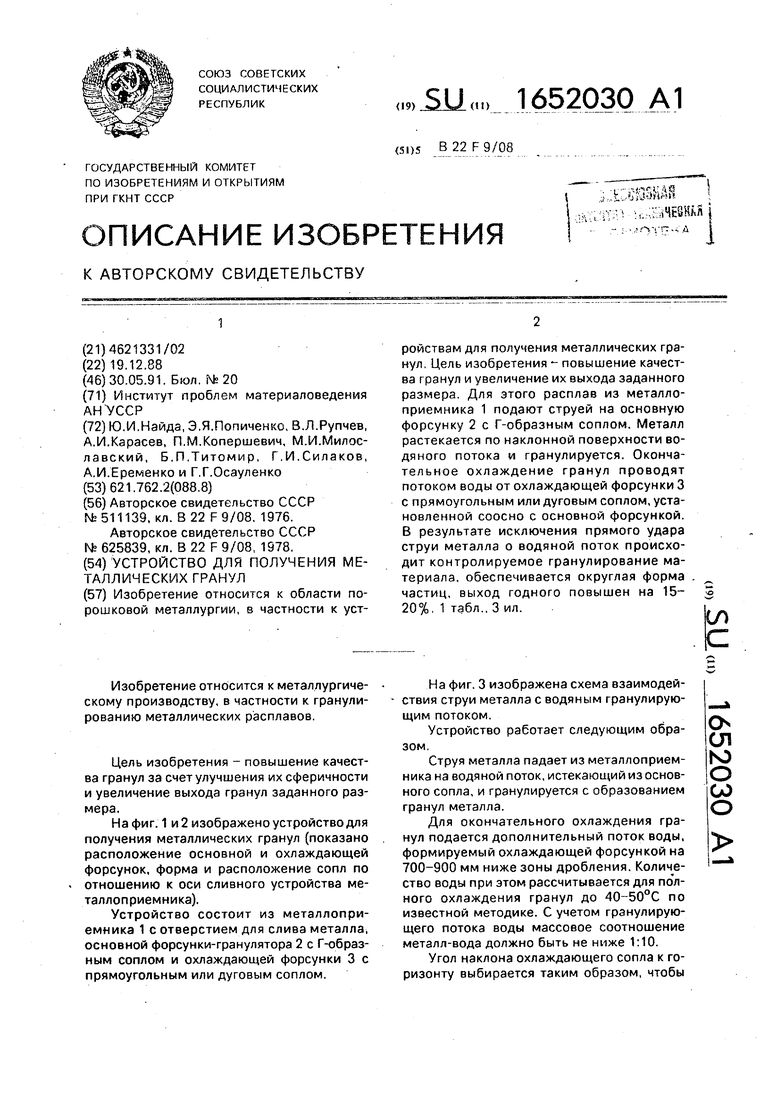

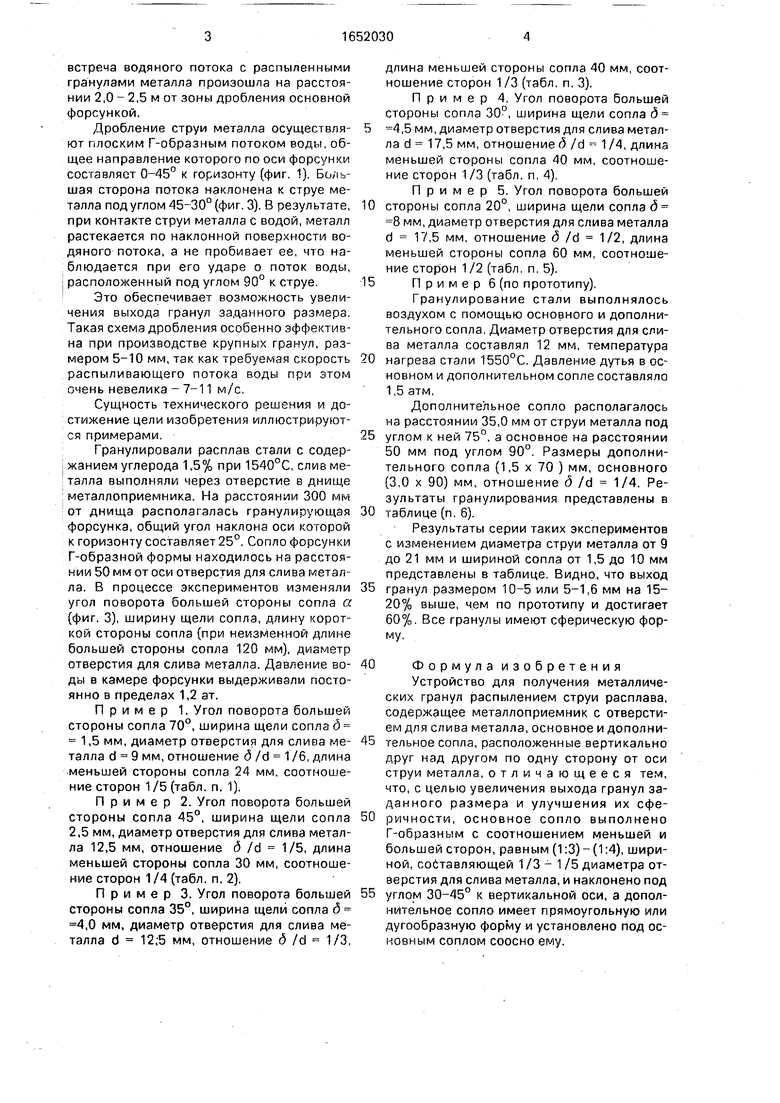

На фиг. 1 и 2 изображено устройство для получения металлических гранул (показано расположение основной и охлаждающей форсунок, форма и расположение сопл по отношению к оси сливного устройства ме- таллоприемника).

Устройство состоит из металлопри- емника 1 с отверстием для слива металла, основной форсунки-гранулятора 2 с Г-образ- ным соплом и охлаждающей форсунки 3 с прямоугольным или дуговым соплом.

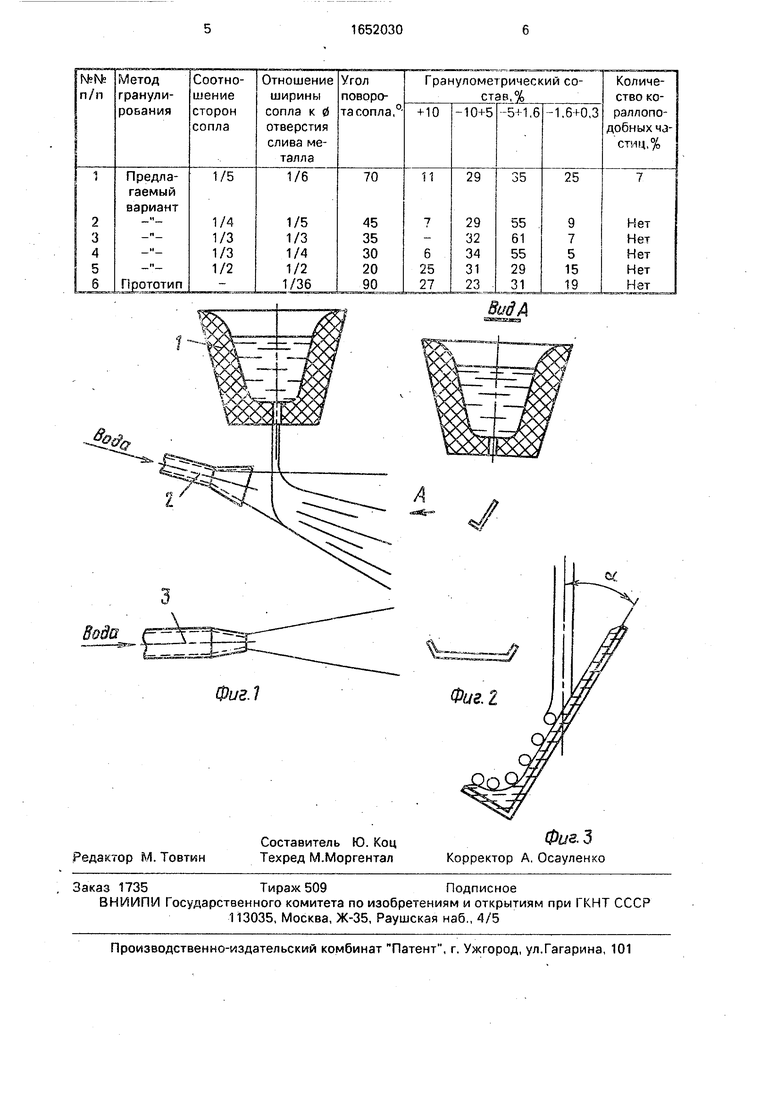

На фиг. 3 изображена схема взаимодействия струи металла с водяным гранулирующим потоком.

Устройство работает следующим образом.

Струя металла падает из металлоприем- ника на водяной поток, истекающий из основного сопла, и гранулируется с образованием гранул металла.

Для окончательного охлаждения гранул подается дополнительный поток воды, формируемый охлаждающей форсункой на 700-900 мм ниже зоны дробления. Количество воды при этом рассчитывается для по л- ного охлаждения гранул до 40-50°С по известной методике. С учетом гранулирующего потока воды массовое соотношение металл-вода должно быть не ниже 1:10.

Угол наклона охлаждающего сопла к горизонту выбирается таким образом, чтобы

О 01

го о со о

встреча водяного потока с распыленными гранулами металла произошла на расстоянии 2,0 - 2,5 м от зоны дробления основной форсункой.

Дробление струи металла осуществляют плоским Г-образным потоком воды, общее направление которого по оси форсунки составляет 0-45° к горизонту (фиг, 1). Большая сторона потока наклонена к струе металла под углом 45-30° (фиг. 3). В результате, при контакте струи металла с водой, металл растекается по наклонной поверхности водяного потока, а не пробивает ее, что наблюдается при его ударе о поток воды, расположенный под углом 90° к струе.

Это обеспечивает возможность увеличения выхода гранул заданного размера. Такая схема дробления особенно эффективна при производстве крупных гранул, размером 5-10 мм, так как требуемая скорость распылиеающего потока воды при этом очень невелика - 7-11 м/с.

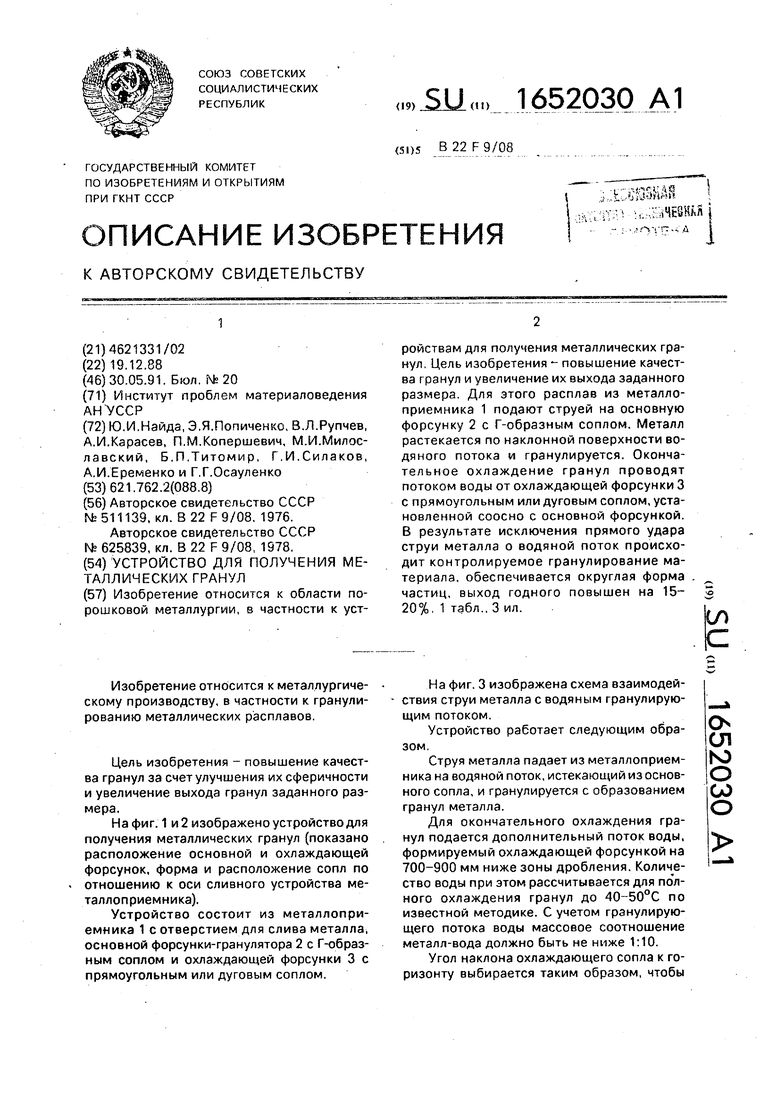

Сущность технического решения и достижение цели изобретения иллюстрируются примерами.

Гранулировали расплав стали с содержанием углерода 1,5% при 1540°С, слив металла выполняли через отверстие в днище металлоприемника. На расстоянии 300 мм от днища располагалась гранулирующая форсунка, общий угол наклона оси которой к горизонту составляет 25°. Сопло форсунки Г-образной формы находилось на расстоянии 50 мм от оси отверстия для слива металла, В процессе экспериментов изменяли угол поворота большей стороны сопла а (фиг. 3), ширину щели сопла, длину короткой стороны сопла (при неизменной длине большей стороны сопла 120 мм), диаметр отверстия для слива металла. Давление воды в камере форсунки выдерживали постоянно в пределах 1,2 ат.

Пример 1, Угол поворота большей стороны сопла 70°, ширина щели сопла д 1,5 мм, диаметр отверстия для слива металла d 9 мм, отношение д /d 1 /6, длина меньшей стороны сопла 24 мм, соотношение сторон 1/5 (табл. п, 1).

Пример 2. Угол поворота большей стороны сопла 45°, ширина щели сопла 2,5 мм, диаметр отверстия для слива металла 12,5 мм, отношение д /d 1/5, длина меньшей стороны сопла 30 мм, соотношение сторон 1 /4 (табл. п. 2).

Пример 3. Угол поворота большей стороны сопла 35°, ширина щели сопла д 4,0 мм, диаметр отверстия для слива металла d 12;5 мм, отношение 6 /d 1/3,

длина меньшей стороны сопла 40 мм, соотношение сторон 1 /3 (табл. п, 3).

Пример 4. Угол поворота большей стороны сопла 30°, ширина щели сопла д

4,5 мм, диаметр отверстия для слива металла d 17,5 мм, отношение д /d 1 /4, длина меньшей стороны сопла 40 мм, соотношение сторон 1/3 (табл. п. 4).

Пример 5. Угол поворота большей

стороны сопла 20°, ширина щели сопла д 8 мм, диаметр отверстия для слива металла d 17,5 мм, отношение д /d 1/2, длина меньшей стороны сопла 60 мм, соотношение сторон 1/2 (табл. п. 5).

Примерб (по прототипу).

Гранулирование стали выполнялось воздухом с помощью основного и дополнительного сопла. Диаметр отверстия для слива металла составлял 12 мм, температура

нагрева стали 1550°С. Давление дутья в основном и дополнительном сопле составляло 1,5 атм,

Дополнительное сопло располагалось на расстоянии 35,0 мм от сгруи металла под

углом к ней 75°, а основное на расстоянии 50 мм под углом 90°, Размеры дополнительного сопла (1,5 х 70 ) мм, основного (3,0 х 90) мм, отношение д /d 1/4. Результаты гранулирования представлены в

таблице (п. 6).

Результаты серии таких экспериментов с изменением диаметра струи металла от 9 до 21 мм и шириной сопла от 1,5 до 10 мм представлены в таблице. Видно, что выход

гранул размером 10-5 или 5-1,6 мм на 15- 20% выше, чем по прототипу и достигает 60%. Все гранулы имеют сферическую форму.

Формула изобретения

Устройство для получения металлических гранул распылением струи расплава, содержащее металлоприемник с отверстием для слива металла, основное и дополнительное сопла, расположенные вертикально друг над другом по одну сторону от оси струи металла, отличающееся тем, что, с целью увеличения выхода гранул заданного размера и улучшения их сферичности, основное сопло выполнено Г-образным с соотношением меньшей и большей сторон, равным (1:3)-(1:4), шириной, составляющей 1/3-1/5 диаметра отверстия для слива металла, и наклонено под

углом 30-45° к вертикальной оси, а дополнительное сопло имеет прямоугольную или дугообразную форму и установлено под основным соплом соосно ему.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 2003 |

|

RU2251471C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ГРАНУЛИРОВАНИЯ РАСПЛАВОВ ТВЕРДЫХ СМОЛ И КОМПОЗИЦИЙ НА ИХ ОСНОВЕ | 1996 |

|

RU2086297C1 |

| Установка для грануляции жидкого шлака | 1977 |

|

SU764711A1 |

| УСТРОЙСТВО ДЛЯ МОКРОГО ГРАНУЛИРОВАНИЯ ШЛАКОВ, ФРИТТЫ И Т. П. | 1935 |

|

SU50019A1 |

| СПОСОБ ГРАНУЛЯЦИИ МЕДИ | 1995 |

|

RU2071981C1 |

| УСТРОЙСТВО И СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2009 |

|

RU2524873C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| Устройство для смачивания солевых гранул | 1980 |

|

SU995701A3 |

| Способ получения горючих газов из угля и устройство для его осуществления | 1979 |

|

SU961564A3 |

| Способ получения гранул | 1990 |

|

SU1719049A1 |

Изобретение относится к области порошковой металлургии, в частности к устройствам для получения металлических гранул. Цель изобретения - повышение качества гранул и увеличение их выхода заданного размера. Для этого расплав из металло- приемника 1 подают струей на основную форсунку 2 с Г-образным соплом. Металл растекается по наклонной поверхности водяного потока и гранулируется. Окончательное охлаждение гранул проводят потоком воды от охлаждающей форсунки 3 с прямоугольным или дуговым соплом, установленной соосно с основной форсункой. В результате исключения прямого удара струи металла о водяной поток происходит контролируемое гранулирование материала, обеспечивается округлая форма частиц, выход годного повышен на 15- 20%. 1 табл., 3 ил. (Л

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "САЛАТ С КУРИЦЕЙ И МАЙОНЕЗОМ" | 2013 |

|

RU2511139C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Форсунка для распыления металлических расплавов | 1976 |

|

SU625839A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-05-30—Публикация

1988-12-19—Подача