Изобретение относится к промышленности строительных материалов, а именно к производству ячеистых бетонов.

Известен способ изготовления ячеисто- бетонных смесей с использованием супер- пластификаторсгв совместно со шлаковым вяжущим (1).

Наиболее близким к изобретению является способ изготовления ячеистобетонных изделий, включающий подготовку материалов, их дозирование в определенной последовательности в смесительный агрегат, приготовление ячеистобетонной смеси, формование изделий, вспучивание смеси, тепловлажност- ную обработку (автоклавирование) (2).

Согласно этому способу смешивание загружаемых компонентов, осуществляют в следующей последовательности: вода - песчаный, шлам - цемент - двуводный гипс - известь - алюминиевая суспензия - диабазовая фракция 1,25-10 мм, производится в смесителе СМС-40. Предварительно известь размалывают до удельной поверхности 6500 см /г в вибромельнице, гидратировав ее перед помолом на 35%. Мокрый помол песка осуществляется в шаровой мельнице до удельной поверхности

3200 см2/г, гипса - до 2000 см2/г. Перемешивание компонентов осуществляется в течение 5 мин. Формование изделий осуществляется литьевым способом. После окончания вспучивания смесь вибрируют в течение 5 с. Тепловлажностная обработка бетона в автоклаве производится по режиму 4 + 3 + Ю + Зч при давлении пара 0,9 МПа.

Недостатком этого способа является значительная водопотребность, высокая по- слеавтоклавная влажность и низкая пластическая прочность смеси.

Целью предполагаемого изобретения является повышение пластической прочности ячеистобетонной смеси и снижение последовательной влажности ячеистого бетона.

Поставленная цель достигается тем, что перед дозированием производят смешивание цемента, шлака и сухого суперпластификатора в соотношении 39,50:39.50:1,00-49,75:49.75:0,50 и их помол до удельной поверхности 3000- 5000 см2/г, а затем добавляют остальные компоненты ячеистобетонной смеси.

Способ реализуют следующим образом,

В смеситель дозируют по объему песчаный шлам заданной плотности и температуры, параллельно с этим приготавливается

сл

С

4 СЛ О 00

ю о

водно-алюминиевая суспензия путем смешивания теплой воды, хозяйственного мыла или сульфанола и алюминиевой пудры. Предварительно размолотые до удельной поверхности 3000-5000 см2/г цемент, шлак и сухой суперпластификатор в принятом соотношении, а также модифицирующие добавки дозируют по массе в бетоносмеситель и производят смешивание в течение 1-2 мин. Затем в смеситель вво- дят заданное количество водно-алюминиевой суспензии и перемешивание продолжается еще 1,0-1,5 мин, с таким расчетом, чтобы в мешалке не началось газооб- разование. Сразу же по окончании перемешивания смесь выгружают в формы изделий или образцов. Формование изделий (образцов) осуществляют литьевым способом. После окончания вспучивания газобетонной смеси и срезки горбушки формы с изделиями (образцами) подают в автоклав и производят автоклавную обработку по принятому для данных изделий режиму.

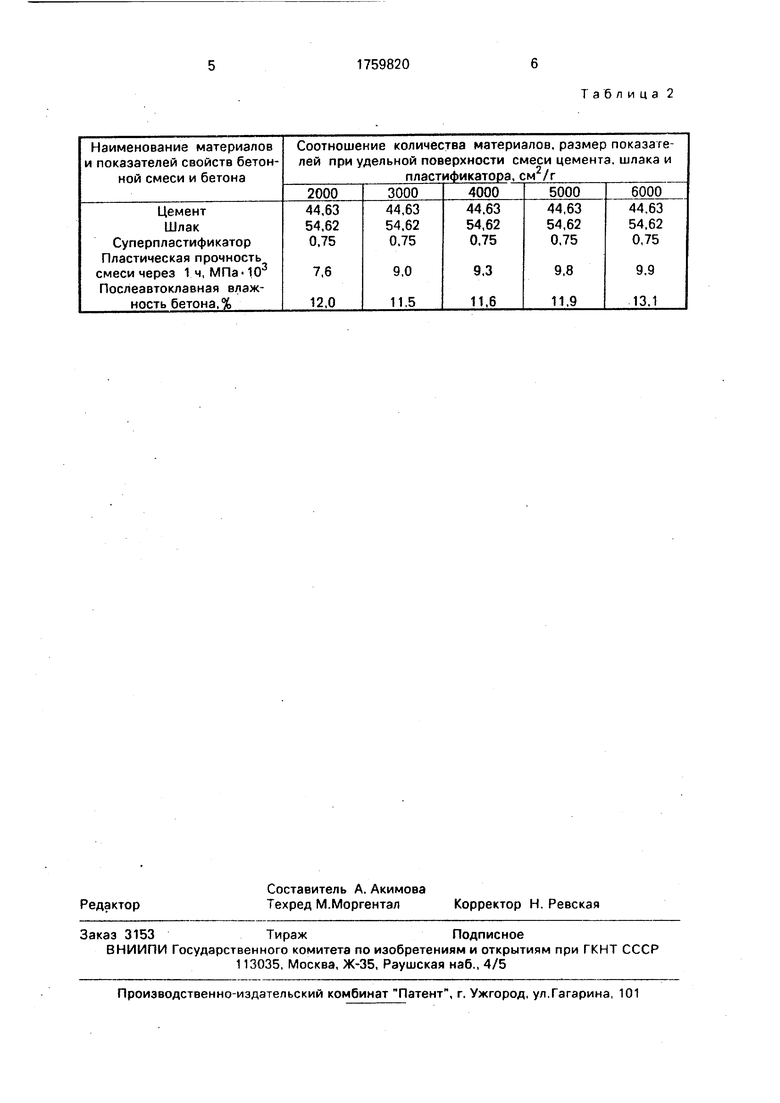

Пример. Цемент, шлак и суперпластификатор С-3 смешивали в соотношении 34,55:64,20:1,25:39,50:1,00; 44,67:54,58:0,75:49,75:49,75: 0,50 и 54,85:44,90:0:25 и размалывали в шаровой мельнице до удельной поверхности 4000:300 см2/г, а при соотношении 44,67:54,58:0,75 еще и до удельной поверх- ности (2000, 3000, 5000 и 6000) 300 см2/г.

Готовили водно-алюминиевую суспензию состава: пудра ПАК -3 1 мае,ч., мыло 0,06 мае. ч., вода 25 мае. ч. Затем готовили газобетонную смесь следующим путем: в сме- ситель загружали песчаный шлам, затем совместно размолотые цемент, шлак и суперпластификатор, далее модифицирующие добавки и производили смешивание в течение 1.5 мин. После этого в работающий смеситель выливали водно-алюминиевую суспензию и продолжали смешивание еще 1,5 мин. Приготовленную газобетонную смесь

разливали в формы. После вспучивания и срезки горбушки проводили автоклавиро- вание по режиму 4 + 3 + 10 + 3 ч при давлении 0,9 МПа. После автоклавирования, в остывшем состоянии образцы подвергались испытаниям.

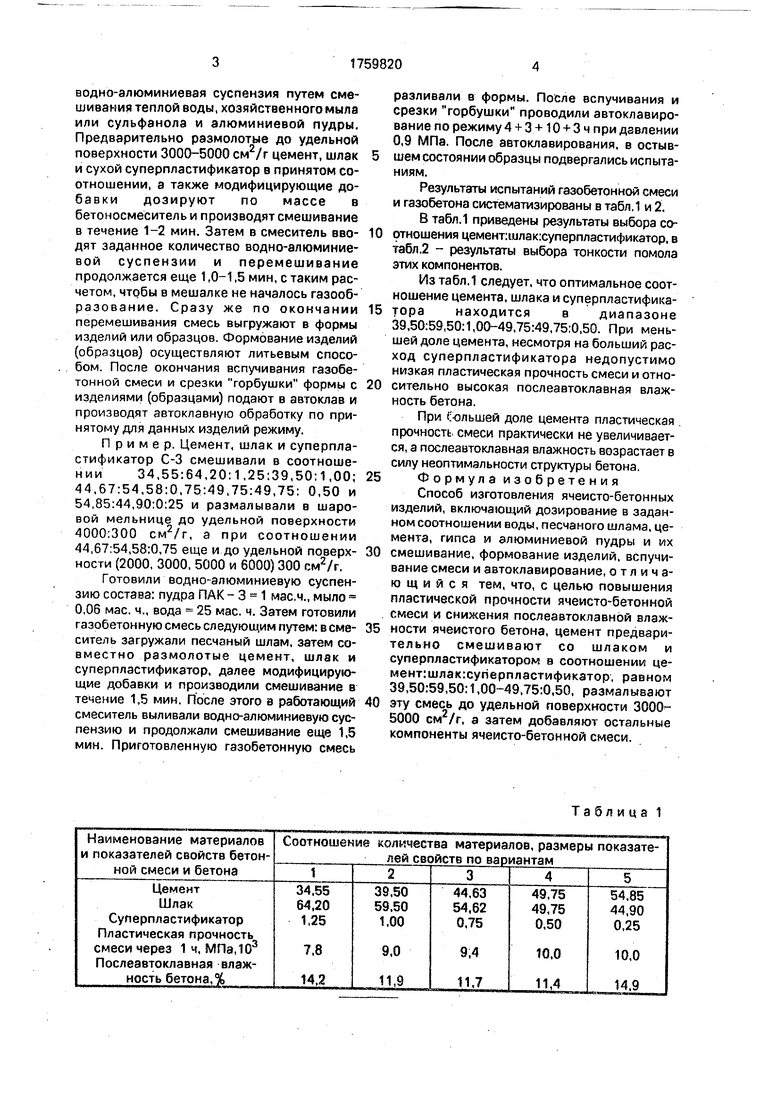

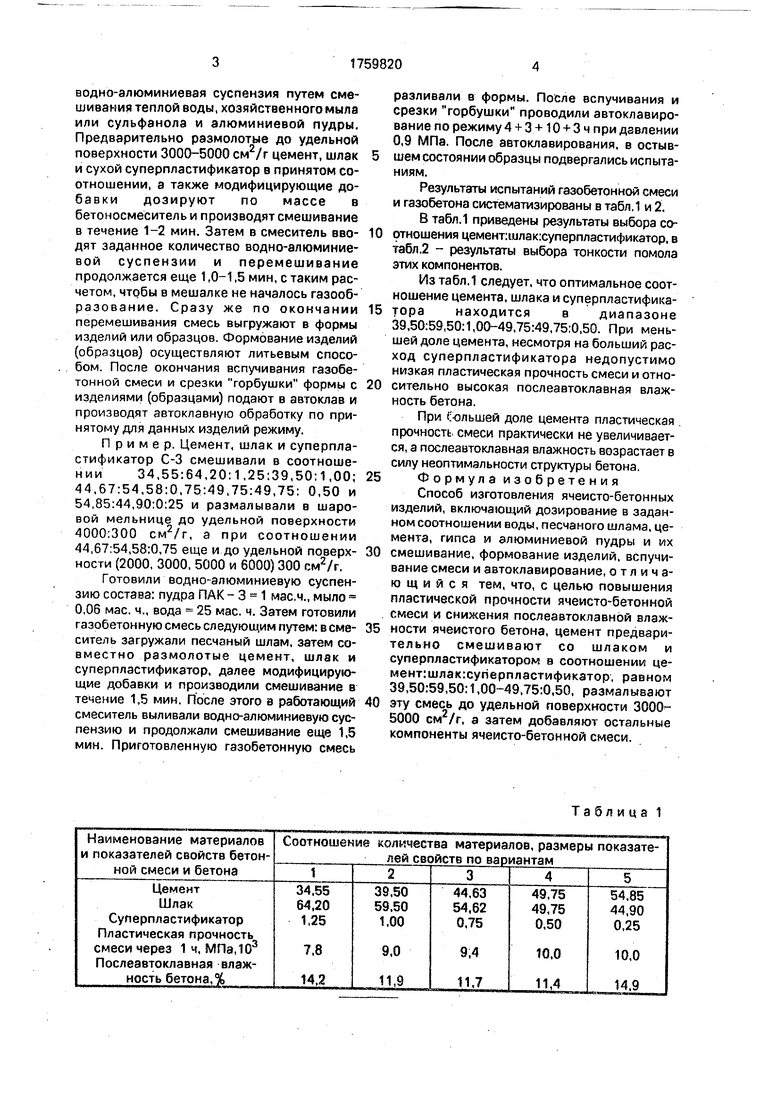

Результаты испытаний газобетонной смеси и газобетона систематизированы в табл.1 и 2,

В табл.1 приведены результаты выбора соотношения цемент:шлак:суперпластификатор, в табл.2 - результаты выбора тонкости помола этих компонентов.

Из табл.1 следует, что оптимальное соотношение цемента, шлака и суперпластифика- jopa находится в диапазоне 39,50:59,50:1,00-49,75:49,75:0,50. При меньшей доле цемента, несмотря на больший, расход суперпластификатора недопустимо низкая пластическая прочность смеси и относительно высокая послеавтоклавная влажность бетона.

При Оольшей доле цемента пластическая прочность смеси практически не увеличивается, а послеавтоклавная влажность возрастает в силу неоптимальности структуры бетона.

Формула изобретения

Способ изготовления ячеисто-бетонных изделий, включающий дозирование в заданном соотношении воды, песчаного шлама, цемента, гипса и алюминиевой пудры и их смешивание, формование изделий, вспучивание смеси и автоклавирование, отличающийся тем, что, с целью повышения пластической прочности ячеисто-бетонной смеси и снижения послеавтоклавной влажности ячеистого бетона, цемент предварительно смешивают со шлаком и суперпластификатором в соотношении це- мент:шлак:суперпластификатор, равном 39,50:59,50:1,00-49,75:0,50, размалывают эту смесь до удельной поверхности 3000- 5000 см /г, а затем добавляют остальные компоненты ячеисто-бетонной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2073661C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2062772C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1981 |

|

SU975648A1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

Использование: в промышленности строительных материалов при производстве ячеистых бетонов. Сущность изобретения: цемент предварительно смешивают со шлаком и суперпластификатором в соотношении: 39,50:59,50:1,00-49,75:49,75:0-50, размалывают эту смесь до удельной поверхности 3000-5000 см2/г, а затем добавляют остальные компоненты ячеисто-бетонной смеси, 2 табл.

Таблица 1

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1986 |

|

SU1447802A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1981 |

|

SU975648A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-07—Публикация

1990-02-28—Подача