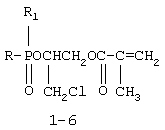

Изобретение относится к химии фосфорорганических соединений, а именно к новому способу получения фосфорхлорсодержащих метакрилатов (ФМАК) общей формулы

где R = низший алкил, хлоралкил;

R1 = низший алкоксил, феноксил или группа

которые могут быть использованы для получения полимерных, в том числе композиционных материалов с пониженной горючестью.

Известен способ получения (олефинненасыщенных ацилокси)галоидалкокси фосфорных соединений, к которым относятся и (мет)акриловые производные ряда кислот фосфора. Данные продукты получают взаимодействием хлорангидридов соответствующих кислот фосфора с ненасыщенными эпоксикарбоксильными эфирами, в частности с глицидиловым эфиром метакриловой кислоты (ГМАК) при температуре 25-125°С (лучше 50-70°С) в присутствии в качестве катализаторов ряда галогенидов металлов, в частности четыреххлористого титана. Катализатор берут в количестве 0,15-3,00% от массы хлорангидрида соответствующей кислоты фосфора (то есть ~ 0,06-1,00% от суммарной массы исходных реагентов в случае использования ГМАК в качестве исходного эпоксисоединения). Для предотвращения преждевременной радикальной полимеризации в ненасыщенное эпоксисоединение добавляют ингибиторы этого процесса. После завершения синтеза проводят водную отмывку полученного продукта от катализатора и далее отгонкой под вакуумом удаляют остатки воды. [Пат. Великобритании №769027, кл. С 07 f 9, опубл. 1957 г.; Пат. ФРГ 1050760, кл. 12о, опубл. 1959 г.].

В данных патентах нет указаний на возможность получения по этому способу фосфорхлорсодержащих метакрилатов на основе ГМАК и хлорангидридов алкил(хлоралкил)фосфоновых кислот. Вероятно, в силу высокой реакционной способности последних их взаимодействие с ГМАК в вышеуказанных условиях осложняется образованием значительного количества побочных (полимерных) продуктов. Недостатками обсуждаемого способа также является использование относительно большого количества катализатора синтеза и необходимость его водной отмывки, что не только усложняет осуществление процесса, но и должно приводить к потерям части целевого продукта.

Известен способ получения ФМАК взаимодействием хлорангидридов кислот пятивалентного фосфора с ГМАК при нагревании от комнатной температуры до 50-60°С в присутствии в качестве катализатора синтеза диметилформамида или гексаметилфосфортриамида в количестве 1-2% от реакционной массы [А.с. СССР №1205530, кл. С 07 f 9/40, опубл. Б.И. №18, 2000 г.].

Недостатками данного способа является использование большого количества катализаторов синтеза, относительно невысокая водостойкость продуктов отверждения (полимеризации) получаемых ФМАК и длительное время сохранения поверхностной липкости при изготовлении стеклопластиков на их основе. Все это наводит на мысль о необходимости стадии удаления катализаторов синтеза из целевых продуктов, что усложнит данный процесс.

Известен способ получения фосфорхлорсодержащих метакрилатов взаимодействием хлорангидридов кислот пятивалентного фосфора с ГМАК при температуре 30-50°С в присутствии в качестве катализатора синтеза β-метакрилоил-α-хлорметилэтоксидиметиламидометилфосфоната в количестве 2-5% от массы исходных реагентов [А.с. СССР №1254701, кл. С 07 f 9/09; 9/40, опубл. Б.И. №18, 2000 г.]. Данный способ получения ФМАК так же, как и предыдущий, требует использования достаточно большого количества катализатора синтеза. Продукты (со)полимеризации ФМАК, получаемых по данному способу, обладают недостатоточно высокой твердостью и теплостойкостью, а наличие в них фосфамидной структуры катализатора может способствовать образованию при нагревании и горении токсичных цианистых соединений.

Наиболее близким к предлагаемому изобретению является способ получения фосфорхлорсодержащих метакрилатов взаимодействием хлорангидридов кислот пятивалентного фосфора с ГМАК при 20-50°С в присутствии в качестве катализатора синтеза метакрилата оксихлорида хрома в количестве 0,3-1,5% от массы реагентов [А.с. СССР №1389237, кл. С 07 f 9/113; 9/32; 9/40, опубл. Б.И. №18, 2000 г.].

Недостатками данного способа являются применение относительно большого количества катализатора синтеза, сложность дозировки этого изначально твердого вещества, расплывающегося на воздухе из-за его высокой гигроскопичности, большая продолжительность процесса растворения метакрилата оксихлорида хрома в исходных хлорангидридах. Продукты (со)полимеризации ФМАК, полученные в присутствии данного катализатора, обладают недостаточно низким водопоглощением. Способность метакрилата оксихлорида хрома активировать процессы радикальной полимеризации вызывает необходимость постоянной корректировки состава стандартных окислительно-восстановительных инициирующих систем, традиционно применяемых для отверждения олигоэфиракрилатов, ненасыщенных полиэфирных смол и др. промышленных мономеров и их композиций.

Задачей предлагаемого изобретения является разработка технологичного одностадийного метода синтеза фосфорхлорсодержащих метакрилатов (ФМАК) - производных алкил(хлоралкил)фосфоновых кислот, продукты (со)полимеризации которых, полученные в присутствии традиционно применяемых инициирующих систем, обладают пониженным водопоглощением (т.е. повышенной водостойкостью).

Техническим результатом является упрощение способа получения указанных ФМАК, снижение водопоглощения продуктов их (со)полимеризации при сохранении уровня остальных характеристик.

Данный технический результат достигается в новом способе получения фосфорхлорсодержащих метакрилатов общей формулы

где R = низший алкил, хлоралкил;

R1 = низший алкоксил, феноксил или группа

заключающемся во взаимодействии соответствующих хлорангидридов кислот пятивалентного фосфора с глицидиловым эфиром метакриловой кислоты при 20-50°С в присутствии катализатора, причем в качестве катализатора используют четыреххлористый титан, взятый в количестве 0,02-0,05% от массы реагентов.

Сущностью способа является реакция присоединения хлорангидрида соответствующей алкил(хлоралкил)фосфоновой кислоты по эпоксидной группе глицидилового эфира метакриловой кислоты в присутствии четыреххлористого титана в качестве катализатора.

Высокая реакционная способность хлорангидридов алкил(хлоралкил)фосфоновых кислот позволяет легко получать целевые продукты - соответствующие фосфорхлорсодержащие метакрилаты с количественным выходом уже при содержании четыреххлористого титана 0,02-0,05% от массы исходных реагентов и температуре 20-50°С. Применение количеств катализатора ниже 0,02% масс. приводит к заметному снижению скорости процесса. Увеличение содержания катализатора свыше 0,05% масс. не является целесообразным, так как это приводит к перегреву реакционной массы из-за высокой скорости экзотермической реакции синтеза и появлению в ней продуктов полимеризации как по виниловой, так и по эпоксидной группам.

Четыреххлористый титан - подвижная, легко дозируемая жидкость, хорошо растворимая в исходных хлорангидридах. Использование указанных очень малых количеств катализатора позволяет получать целевые продукты, с одной стороны, с практически 100%-ным выходом, с другой стороны, со стабильной высокой полимеризационной способностью, дающей возможность применять традиционные окислительно-восстановительные инициирующие системы без дополнительной корректировки их стандартных рецептур. При этом целевой продукт является стабильным при хранении в течение длительного времени (нескольких лет). (Со)полимеризация получаемых ФМАК приводит к образованию полимерных продуктов с пониженным водопоглощением и достаточно высоким уровнем других характеристик. Пониженное водопоглощение указанных (со)полимеров, вероятно, обусловлено отсутствием в их составе заметных количеств гидрофильных примесей (производных хрома, титана, диметилформамида и т.п.).

Способ осуществляется следующим образом.

В трехгорлый реактор с мешалкой, термометром и капельной воронкой помещают заданные количества хлорангидрида соответствующей кислоты пятивалентного фосфора и катализатора синтеза - четыреххлористого титана. Затем к полученному раствору при перемешивании и требуемой исходной температуре прибавляют из капельной воронки заданное количество глицидилового эфира метакриловой кислоты. Расход ГМАК при этом регулируют таким образом, чтобы температура реакционной массы поддерживалась на заданном уровне. По окончании прибавления ГМАК реакционную массу перемешивают в течение определенного времени при необходимой температуре. Полученный целевой продукт (ФМАК) анализируют на содержание остаточного ГМАК методом газожидкостной хроматографии, также определяют его плотность и показатель преломления.

Изобретение иллюстрируется следующими примерами.

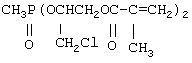

Пример 1. Синтез ди(1-метакрилокси-3-хлорпропокси-2-)метилфосфоната

.

.

К раствору 0,021 г (0,02% масс. от суммы исходных реагентов) четыреххлористого титана в 33,25 г (0,25 моль) дихлорангидрида метилфосфоновой кислоты при перемешивании и температуре +35°С начинают добавлять 71 г (0,5 моль) глицидилового эфира метакриловой кислоты таким образом, чтобы температура реакционной массы не превышала +50°С. После этого смесь перемешивают при данной температуре еще 2 часа до содержания остаточного ГМАК - 0,23% масс. В итоге получают практически с количественным выходом целевой продукт, имеющий  =1,2615 г/см3 и

=1,2615 г/см3 и  =1,4812, что соответствует литературным данным.

=1,4812, что соответствует литературным данным.

Пример 2. Синтез ди(1-метакрилокси-3-хлорпропокси-2-)метилфосфоната

Процесс осуществляют аналогично примеру 1, используя 33,25 г (0,25 моль) дихлорангидрида метилфосфоновой кислоты и 71 г (0,5 моль) глицидилового эфира метакриловой кислоты в присутствии в качестве катализатора 0,052 г (0,05% масс. от суммы исходных реагентов) четыреххлористого титана при температуре 20-45°С. После добавления всего количества ГМАК реакционную смесь перемешивают 1 час при температуре +45°С до содержания остаточного ГМАК - 0,15% масс. Получают мономер с характеристиками -  =1,2612 г/см3 и

=1,2612 г/см3 и  =1,4810.

=1,4810.

Пример 3. Синтез ди(1-метакрилокси-3-хлорпропокси-2-)метилфосфоната

Процесс осуществляют аналогично примеру 1, используя 33,25 г (0,25 моль) дихлорангидрида метилфосфоновой кислоты и 71 г (0,5 моль) глицидилового эфира метакриловой кислоты в присутствии в качестве катализатора 0,0365 г (0,035% масс. от суммы исходных реагентов) четыреххлористого титана при температуре 20-45°С. После этого реакционную массу перемешивают еще 1,5 часа при +50°С до содержания непрореагировавшего ГМАК - 0,18% масс. Получают мономер с характеристиками –  =1,2614 г/см3 и

=1,2614 г/см3 и  =1,4815.

=1,4815.

Пример 4. Синтез ди(1-метакрилокси-3-хлорпропокси-2-)хлорметилфосфоната

Процесс осуществляют аналогично примеру 1, используя 41,87 г (0,25 моль) дихлорангидрида хлорметилфосфоновой кислоты и 71 г (0,5 моль) глицидилового эфира метакриловой кислоты в присутствии в качестве катализатора 0,04 г (0,035% масс. от суммы исходных реагентов) четыреххлористого титана при температуре 20-50°С. По окончании прибавления ГМАК массу перемешивают еще 1,75 часа при +50°С до содержания остаточного ГМАК - 0,20% масс. Получают с количественным выходом продукт, имеющий характеристики -  =1,3155 г/см3 и

=1,3155 г/см3 и  =1,4908, что соответствует литературным данным.

=1,4908, что соответствует литературным данным.

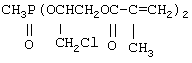

Пример 5. Синтез (1-метакрилокси-3-хлорпропокси-2-)феноксиметилфосфоната

К раствору 0,067 г (0,04% масс. от суммы исходных реагентов) четыреххлористого титана в 95,25 г (0,5 моль) хлорагидрида феноксиметилфосфоновой кислоты при перемешивании и температуре +25°С начинают добавлять 71 г (0,5 моль) глицидилового эфира метакриловой кислоты так, чтобы температура реакционной массы не превышала +50°С. Затем ее перемешивают еще 2 часа при температуре +50°С. Получают мономер с остаточным содержанием ГМАК - 0,22% масс.;  =1,2432 г/см3 и

=1,2432 г/см3 и  =1,508.

=1,508.

Пример 6. Синтез (1-метакрилокси-3-хлорпропокси-2-)этоксиметилфосфоната

Процесс осуществляют аналогично примеру 5, используя 71,25 г (0,5 моль) хлорангидрида этоксиметилфосфоновой кислоты и 71 г (0,5 моль) глицидилового эфира метакриловой кислоты в присутствии в качестве катализатора 0,043 г (0,03% масс. от суммы исходных реагентов) четыреххлористого титана при температуре 20-50°С. После прибавления всего количества ГМАК массу перемешивают 2 часа при температуре +45-50°С до содержания остаточного ГМАК - 0,16% масс. Получают целевой продукт с характеристиками -  =1,2096 г/см3 и

=1,2096 г/см3 и  =1,4642, что соответствует литературным данным.

=1,4642, что соответствует литературным данным.

Характеристики предлагаемого и известного способов получения фосфорхлорсодержащих метакрилатов представлены в табл.1 (пп.1 и 2). В этой таблице также представлены данные (п.3) по осуществлению предлагаемого способа получения ФМАК со стадией водной отмывки реакционной массы. Эти результаты свидетельствуют об отсутствии необходимости в данной стадии процесса, так как при этом выход получаемых ФМАК приближается к количественному, а их характеристики и свойства продуктов их полимеризации практически не изменяются.

Пример 7. Результаты радикальной сополимеризации (отверждения) фосфорхлорсодержащих метакрилатов, получаемых в соответствии с описанием в Примерах 1-6.

Синтезированные ФМАК сополимеризуют с промышленной ненасыщенной полиэфирной смолой марки ПН-609-21М в массовом соотношении 30:70 соответственно. Процесс проводят при температуре +65°С в течение 3 часов в присутствии окислительно-восстановительной системы, масс. ч. на 100 масс.ч. вышеуказанной композиции ФМАК - ПН-609-21 М: гидроперекись кумола (ГПК) 4,0; нафтенат кобальта (НК) (16%-ный раствор в стироле) 5,0; марганецорганический катализатор (МОК) -1,5. Получают твердые, стеклоподобные полимерные продукты с величинами водопоглощения (+25°С), приведенными в табл.2.

Водопоглощение сополимеров ФМАК с ненасыщенной полиэфирной смолой ПН-609-21М

Выводы

1. Предлагаемый способ получения фосфорхлорсодержащих метакрилатов - производных алкил(хлоралкил)фосфоновых кислот - позволяет упростить процесс при сохранении его одностадийности и практически количественного выхода целевых продуктов, используя гораздо меньшие количества катализатора.

2. Остаточное количество (0,02-0,05% от массы реагентов), используемого по предлагаемому способу катализатора синтеза ФМАК - четыреххлористого титана, практически не влияет на полимеризационную активность конечных продуктов и основные характеристики их (со)полимеров. При этом данные сополимеры обладают более низким водопоглощением (см. табл. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРХЛОРСОДЕРЖАЩИХ МЕТАКРИЛАТОВ | 2011 |

|

RU2447079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРХЛОРСОДЕРЖАЩИХ МЕТАКРИЛАТОВ | 2005 |

|

RU2284330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(МЕТАКРИЛОКСИ-3-ХЛОРПРОПОКСИ-2) МЕТИЛФОСФОНАТА | 2015 |

|

RU2601748C1 |

| ФОСФОРСОДЕРЖАЩИЙ МЕТАКРИЛАТ В КАЧЕСТВЕ ЗАМЕДЛИТЕЛЯ ГОРЕНИЯ ВИНИЛЭФИРНЫХ СМОЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2537399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРХЛОРСОДЕРЖАЩИХ МЕТАКРИЛАТОВ | 1986 |

|

SU1389237A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРХЛОРСОДЕРЖАЩИХ МЕТАКРИЛАТОВ | 1984 |

|

SU1254701A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРХЛОРСОДЕРЖАЩИХ МЕТАКРИЛАТОВ | 1984 |

|

SU1205530A1 |

| ДИ (γ-МЕТАКРИЛОИЛ - β-ОКСИПРОПОКСИ)МЕТИЛФОСФОНАТ В КАЧЕСТВЕ МОНОМЕРА В СИНТЕЗЕ ТЕРМОСТОЙКИХ ПОЛИМЕРОВ | 1975 |

|

SU1840296A1 |

| ТРИ-(β -МЕТАКРИЛОИЛ- a -ГАЛОГЕНМЕТИЛЭТИЛ)ФОСФИТЫ В КАЧЕСТВЕ МОНОМЕРОВ ДЛЯ ТЕРМО- И ТЕПЛОСТОЙКИХ ПОЛИМЕРОВ | 1979 |

|

SU809856A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ МЕТАКРИЛОВЫХ | 1973 |

|

SU370200A1 |

Изобретение относится к усовершенствованному способу получения фосфорхлорсодержащих метакрилатов. Описывается способ получения фосфорхлорсодержащих метакрилатов общей формулы  где R = низший алкил, хлоралкил; R1 = низший алкоксил, феноксил или группа

где R = низший алкил, хлоралкил; R1 = низший алкоксил, феноксил или группа  заключающийся во взаимодействии хлорангидридов кислот пятивалентного фосфора с глицидиловым эфиром метакриловой кислоты при 20-50°С в присутствии катализатора, при этом в качестве катализатора используют четыреххлористый титан, взятый в количестве 0,02-0,05% от массы реагентов. Технический результат - разработан технологичный одностадийный способ синтеза фосфорхлорсодержащих метакрилатов, обладающих повышенной водостойкостью. 2 табл.

заключающийся во взаимодействии хлорангидридов кислот пятивалентного фосфора с глицидиловым эфиром метакриловой кислоты при 20-50°С в присутствии катализатора, при этом в качестве катализатора используют четыреххлористый титан, взятый в количестве 0,02-0,05% от массы реагентов. Технический результат - разработан технологичный одностадийный способ синтеза фосфорхлорсодержащих метакрилатов, обладающих повышенной водостойкостью. 2 табл.

Способ получения фосфорхлорсодержащих метакрилатов общей формулы

где R - низший алкил, хлоралкил;

R1 - низший алкоксил, феноксил или группа

заключающийся во взаимодействии хлорангидридов кислот пятивалентного фосфора с глицидиловым эфиром метакриловой кислоты при 20÷50°С в присутствии катализатора, отличающийся тем, что в качестве катализатора используют четыреххлористый титан, взятый в количестве 0,02÷0,05% от массы реагентов.

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРХЛОРСОДЕРЖАЩИХ МЕТАКРИЛАТОВ | 1986 |

|

SU1389237A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРХЛОРСОДЕРЖАЩИХ МЕТАКРИЛАТОВ | 1984 |

|

SU1254701A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРХЛОРСОДЕРЖАЩИХ МЕТАКРИЛАТОВ | 1984 |

|

SU1205530A1 |

| Установка для погрузки породы в горных выработках | 1978 |

|

SU769027A2 |

Авторы

Даты

2005-05-10—Публикация

2003-12-08—Подача