Изобретение относится к процессам обработки металлов давлением и определения коэффициента трения при пластической деформации металлов и может быть использовано для определения коэффициента контактного трения при различных видах пластической деформации: волочении, прокатке, штамповке и т.д., а также для оценки эффективности смазочных материалов при указанных выше видах деформации.

Известен способ определения коэффициента трения, заключающийся в том, что образец в виде кольца с нанесенным на его поверхность покрытием нагревают и ступенчато деформируют свободной осадкой между параллельными плитами, измеряют внутренний диаметр кольца, после каждой ступени деформируют новый образец с покрытием и строят график зависимости этого диаметра от степени деформации, а значение коэффициента трения определяют по номограмме [Авторское свидетельство СССР №1174835, кл. G 01 N 19/02, 1985].

Недостатком данного способа является трудоемкость исполнения, необходимость использования для оценки одного материала большого количества исходных заготовок, а также то, что осадка колец не может достаточно полно моделировать реальные процессы обработки металлов давлением, что существенно уменьшает точность определения коэффициента трения.

Известен способ определения коэффициента трения материалов при нагрузках, превышающих предел текучести, путем протягивания образца материала между двумя валками с одновременным замером необходимой для этого силы, по которой судят о коэффициенте трения [Авторское свидетельство СССР №274449, кл. G 01 N 3/56, 1978].

Однако замеряемая сила является суммой сил, необходимых на преодоление сил трения, и сил, необходимых для пластического деформирования собственно материала заготовки, что не позволяет с высокой точностью оценить коэффициент трения. Кроме того, данный способ не может достаточно полно моделировать реальные процессы обработки металлов давлением.

Известен способ определения коэффициента трения [Авторское свидетельство СССР №783659, кл. G 01 N 19/02, 1980], заключающийся в том, что к образцу прикладывают нагрузку, задают ему вращение вокруг оси относительно неподвижного контробразца, измеряют силу трения и определяют коэффициент трения. С целью определения коэффициента трения при пластическом деформировании используют образец с углом рабочего конуса, выбранном из условия получения пластической деформации контробразца, прикладывают к образцу дополнительную нагрузку, обеспечивая его перемещение по винтовой линии вдоль оси контробразца, определяют угол наклона винтовой лини, а коэффициент трения определяют по формуле:

где β - угол, равный половине рабочего угла конуса;

Р - сила нагружения;

α - угол наклона винтовой линии к плоскости, перпендикулярной оси вращения;

F - сила вращения.

Недостатком известного способа является трудоемкость его исполнения, необходимость точного замера углов после проведения испытания, что вместе дает значительное увеличение времени на его реализацию. Данный способ также не позволяет в полной мере моделировать процессы обработки металлов давлением.

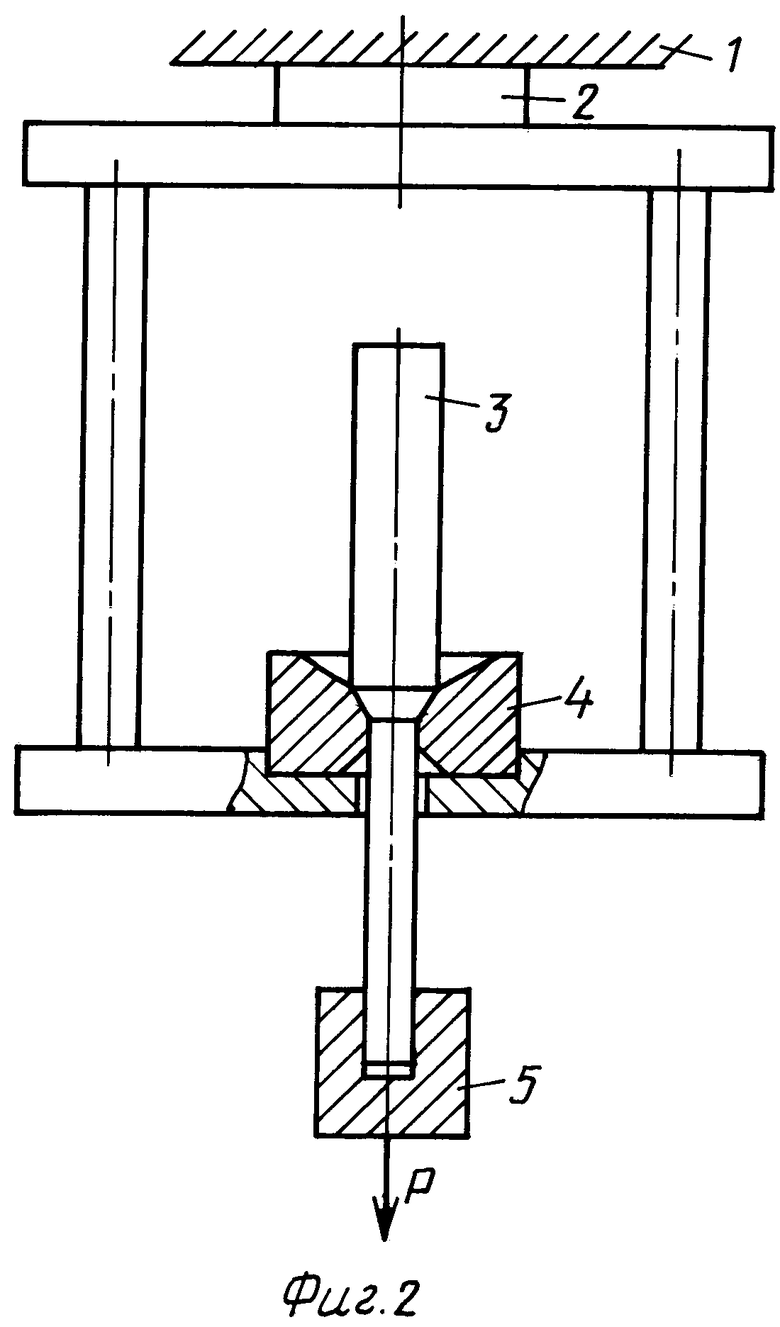

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ определения коэффициента трения при пластическом деформировании [Трение и смазки при обработке металлов давлением. А.П.Грудев, Ю.В.Зильберг, В.Т.Тилик. Справ. Изд. - М.: Металлургия, 1982, с.312, страницы 90-91]. Способ заключается в том, что в процессе прессования измеряют действующую на пуансон силу Р. На фиг.1 показана кривая изменения силы прессования при выдавливании заготовки исходной длиной l0. С целью определения коэффициента трения между металлом и стенкой контейнера при установившемся прессовании фиксируют два значения силы P1 и Р2, соответствующие длине заготовки в контейнере l1 и l2.

Коэффициент трения рассчитывают по формуле:

где D - диаметр пуансона;

σм - продольное напряжение вблизи матрицы;

- средний предел текучести металла;

- средний предел текучести металла;

k - коэффициент, учитывающий неравномерное распределение деформации в объеме заготовки, k=D/21+0,1;

p1 и р2 - давление на контактной поверхности пуансона при длине заготовки в контейнере соответственно l1 и l2.

Если очаг деформации распространяется не на всю длину заготовки (слитка), то следует пользоваться формулой:

f=(p1-p2)D/[4(p2l1k1-p1l2k2)].

Однако данное известное техническое решение имеет недостатком довольно трудоемкий и долгий процесс определения коэффициента трения, а также является недостаточно точным, т.к. не учитываются технологические параметры процесса, такие как скоростное и деформационное упрочнение материала, нагрев материала заготовки и инструмента в процессе деформирования. Кроме того, коэффициент трения по данному методу определяется только в контейнере.

Задача изобретения состоит в повышении точности и уменьшении трудоемкости определения коэффициента трения при пластическом деформировании металлов.

Поставленная задача решается тем, что в способе определения коэффициента трения между инструментом и заготовкой при пластическом деформировании металлов, заключающемся в экспериментальном определении силы деформирования, в отличие от прототипа, предварительно рассчитывают напряженно-деформированное состояние инструмента и заготовки с учетом их материала и геометрических размеров, по полученным расчетным данным строят диаграмму “сила деформирования - коэффициент трения” технологического процесса пластического деформирования, затем на этом же технологическом процессе экспериментально определяют силу деформирования, соответствующую реальному состоянию поверхностей инструмента и заготовки и используемому смазочному материалу, после чего по полученной ранее диаграмме “сила деформирования - коэффициент трения” определяют коэффициент трения, соответствующий экспериментально полученному значению силы деформирования.

Заявляемая точность способа зависит от точности построения расчетной диаграммы, чем больше факторов процесса учтено при моделировании процесса деформирования, тем более высокой будет точность определения коэффициента трения. Поэтому предлагается выполнять построение диаграммы по расчетам, произведенным с помощью программно-вычислительных комплексов (ПВК), таких как ANSYS, LS-DYNA, Q-Form и других. Современные программно-вычислительные комплексы позволяют учитывать реальные геометрические размеры заготовки и инструмента, физико-механические свойства деформируемого материала, скорость деформирования, скоростное и деформационное упрочнение материала заготовки, разогрев заготовки и инструмента в процессе пластического деформирования, это позволяет определять значения параметров процесса деформирования в любое время и в любой точке заготовки в процессе ее деформации. Все это обеспечивает высокую точность и достоверность построенных диаграмм “сила деформирования - коэффициент трения” и определение самого коэффициента трения.

На фиг.1 изображена кривая изменения силы прессования при выдавливании заготовки.

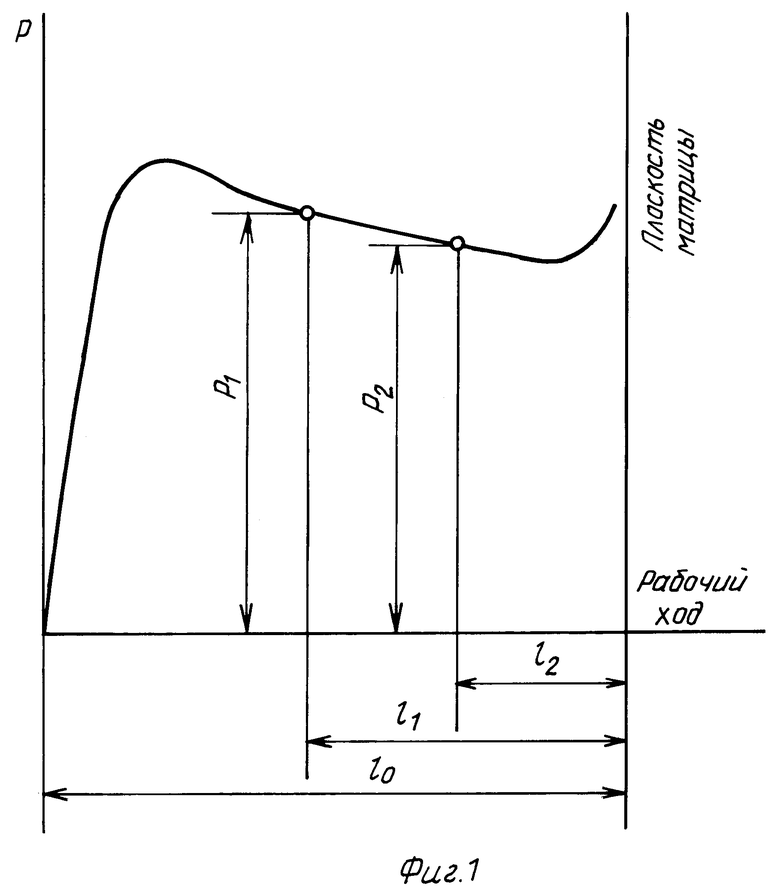

На фиг.2 изображена принципиальная схема приспособления для осуществления процесса волочения.

На фиг.3 изображена расчетная диаграмма “сила волочения - коэффициент трения”.

Пример конкретной реализации способа

Способ осуществляют следующим образом. Первоначально рассчитывают напряженно-деформирование состояние инструмента и заготовки.

Для расчета напряженно-деформированного состояния инструмента (упругая задача) и заготовки (упругопластическая задача) используют программно-вычислительный комплекс ANSYS 5.7 со следующими исходными данными:

- заготовка: пруток ⊘ 13 мм из стали 20Г2Р;

- инструмент: волока из стали Р6М5 - упругое тело, обеспечивающее 20%-ную деформацию прутка при волочени.

Из справочника [Сопротивление пластической деформации металлов и сплавов. 2-е изд., перераб. и доп. Справочник. Полухин П.И., Гун Г.Я., Галкин А.М., М.: Металлургия, 1983, с.352.] выбирают следующие данные:

- предел текучести стали 20Г2Р (для отожженного состояния) σ0,2=245 МПа;

- предел прочности для стали 20Г2Р σв=540 МПа;

- модуль упрочнения для стали 20Г2РЕу=50 МПа.

- модули Юнга – Е1=250000 МПа (для стали Р6М5), и Е2=230000 МПа (для стали 20Г2Р);

- коэффициент Пуассона для обеих сталей принят одинаковый ν=0,3;

Затем выбранные из справочника данные с учетом геометрических размеров инструмента и заготовки обрабатывают на ЭВМ с помощью программно-вычислительного комплекса ANSYS 5.7. Далее строят по полученным расчетным данным диаграмму “сила деформирования - коэффициент трения”. Сила волочения на диаграмме является частным случаем силы деформации.

На фиг.3 приведена расчетная диаграмма “сила деформирования - коэффициент трения”, на которой присутствуют следующие обозначения: P1 - сила волочения с использованием дробеструйной подготовки поверхности образца и смазки “Росойл-101M”; Р2 - сила волочения с использованием в качестве смазки фосфатного покрытия и омыливания; f1, f2 - коэффициенты трения в случае использования дробеструйной подготовки поверхности образца и смазки “Росойл-101M”, и фосфатного покрытия с омыливанием соответственно.

С помощью приспособления, принципиальная схема которого показана на фиг.2, содержащего 1 - неподвижный захват; 2 - приспособление для волочения; 3 - образец; 4 - волоку; 5 - подвижный захват, осуществляют волочение образца с нанесенным на него смазочным материалом. Одновременно фиксируют силу волочения, обозначенную на фиг.2 как Р. Для разных смазочных материалов сила волочения при прочих равных условиях будет различной.

Сопоставляя экспериментально полученные значения силы волочения и расчетную диаграмму изменения силы деформирования в зависимости от коэффициента трения (фиг.3), определяют коэффициенты трения для различных смазочных материалов и фактического состояния поверхностей заготовки и инструмента.

На диаграмме (фиг.3) показан пример определения коэффициента трения при волочении образца с нанесенной на него смазкой. В случае использования дробеструйной подготовки поверхности образца и смазки “Росойл-101M” коэффициент трения равен 0,052, а в случае использования в качестве смазки фосфатного покрытия с омыливанием - 0,069.

Итак, заявляемое изобретение позволяет повысить точность и уменьшить трудоемкость определения коэффициента трения при пластическом деформировании металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2572526C1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОЗАДИРНЫХ СВОЙСТВ ТЕХНОЛОГИЧЕСКИХ СМАЗОЧНЫХ МАТЕРИАЛОВ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2008 |

|

RU2376601C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ МЕЖДУ ПЛАСТИЧЕСКИ ДЕФОРМИРУЕМЫМ МАТЕРИАЛОМ И ИНСТРУМЕНТОМ | 2010 |

|

RU2429464C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ПРИ ЛИСТОВОЙ ШТАМПОВКЕ | 2006 |

|

RU2327144C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПОДКАТА ДЛЯ ХОЛОДНОЙ ВЫСАДКИ | 1996 |

|

RU2103086C1 |

| Смазка для холодной обработки металлов давлением | 2024 |

|

RU2841333C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ | 2009 |

|

RU2397475C1 |

| Способ определения коэффициента контактного трения при пластическом деформировании заготовки | 1985 |

|

SU1303903A1 |

| Способ холодного пластического деформирования металлов | 2017 |

|

RU2647057C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕНИЯ ТРЕНИЯ И КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ЛИСТОВОЙ ШТАМПОВКЕ | 2010 |

|

RU2463577C2 |

Использование: изобретение относится к процессам обработки металлов давлением и определения коэффициента трения при пластической деформации металлов и может быть использовано для определения коэффициента контактного трения при различных видах пластической деформации: волочении, прокатке, штамповке и т.д., а также для оценки эффективности смазочных материалов при указанных выше видах деформации. Сущность изобретения: предварительно рассчитывают напряженно-деформированное состояние инструмента и заготовки с учетом их материала и геометрических размеров, по полученным расчетным данным строят диаграмму “сила деформирования - коэффициент трения” технологического процесса пластического деформирования. Затем на этом же технологическом процессе экспериментально определяют силу деформирования, соответствующую реальному состоянию поверхностей инструмента и заготовки и используемому смазочному материалу, после чего по полученной ранее диаграмме “сила деформирования - коэффициент трения” определяют коэффициент трения, соответствующий экспериментально полученному значению силы деформирования. Технический результат: повышение точности и уменьшение трудоемкости определения коэффициента трения при пластическом деформировании металлов. 3 ил.

Способ определения коэффициента трения между инструментом и заготовкой при пластическом деформировании металлов, заключающийся в экспериментальном определении силы деформирования, отличающийся тем, что предварительно рассчитывают напряженно-деформированное состояние инструмента и заготовки с учетом их материала и геометрических размеров, по полученным расчетным данным строят диаграмму “сила деформирования - коэффициент трения” технологического процесса пластического деформирования, затем на этом же технологическом процессе экспериментально определяют силу деформирования, соответствующую реальному состоянию поверхностей инструмента и заготовки и используемому смазочному материалу, после чего по полученной ранее диаграмме “сила деформирования - коэффициент трения” определяют коэффициент трения, соответствующий экспериментально полученному значению силы деформирования.

| SU 1174835 А, 23.08.1985 | |||

| Способ определения коэффициента трения | 1978 |

|

SU783659A1 |

| Способ определения коэффициента трения материала при его пластическом деформировании | 1986 |

|

SU1522077A1 |

| Способ определения силы и коэффициента трения при пластическом деформировании образцов материалов | 1987 |

|

SU1619141A1 |

| SU 1656414 А1, 15.06.1991. | |||

Авторы

Даты

2005-05-10—Публикация

2003-05-05—Подача