Изобретение относится к области литейного производства, а именно к составам формовочных материалов, используемых при изготовлении песчано-глинистых формовочных смесей с углеродосодержащими материалами, вводимыми, в том числе, в виде водной суспензии.

В современном чугунолитейном производстве при приготовлении формовочных смесей для изготовления форм используются различные углеродосодержащие материалы. При нагреве рабочей поверхности формы, изготовленной из таких смесей, расплавленным металлом содержащиеся в их составе углеродосодержащие материалы подвергаются термическому разложению, в результате чего образуется пиролитический блестящий углерод, предотвращающий образование пригара, а размягчение (пластификация) и выгорание углеродосодержащих ингредиентов смеси способствует уменьшению величины термических напряжений в поверхностных слоях формы и тем самым уменьшает склонность к образованию ужимин.

В настоящее время наибольшее распространение для предотвращения поверхностных дефектов отливок получили комплексные углеродосодержащие формовочные материалы, обеспечивающие одновременное снижение возможности образования на отливках пригара и ужимин.

Известен формовочный материал для приготовления формовочных смесей, состоящий из двух групп материалов, мас.%:

1-я группа

Молотый уголь - 75-90

Битум, пек или асфальтит - 25-10

2-я группа

Торф, бурый уголь или порошок полистирола - 5-8 от суммы ингредиентов

(заявка ФРГ, кл. В 22 С 1/04, 1920224, oп. 12.11.70).

Основным недостатком этого материала является невозможность его введения в смеситель для приготовления формовочной смеси в виде водной суспензии из-за чрезвычайно низкой его седиментационной устойчивости и соответственно засорения трубопроводов. Введение в смесь этого материала в порошкообразном состоянии обуславливает большие потери легколетучих ингредиентов - битума, пека, асфальтита, полистирола в вентиляционной системе, значительное пыление и ухудшение санитарно-гигиенических условий труда. Кроме того, наличие в этом материале торфа и бурого угля вызывает снижение противоужиминных свойств из-за уменьшения предела прочности при разрыве в зоне конденсации влаги; полистирол обуславливает выделение вредных канцерогенных веществ в атмосферу цеха.

Для улучшения санитарно-гигиенических условий труда за счет уменьшения выделения пыли при дозировании в смеситель формовочной смеси, сокращения потерь с вентиляцией предлагается формовочный материал, состоящий из смеси глинистого связующего и углеродного компонента. Для уменьшения пылевыделения при введении в смеситель формовочной смеси углеродный компонент состоит из молотого угля и водной суспензии, включающей природный асфальтит, декстрин и стабилизатор седиментационной устойчивости суспензии - акриловый полимер (патент США, м.кл. В 22 С 1/02, 5587008, оп. 24.12.96).

Предлагаемый материал лишь частично уменьшает пылевыделение и потери ингредиентов с вентиляцией при введении его в смеситель формовочной смеси, так как в состав суспензии вводится лишь часть (около 50%) углеродосодержащих компонентов этого материала. Остальная часть - молотый уголь вводится в порошкообразном состоянии. Кроме того, наличие в составе предлагаемого материала декстрина обуславливает уменьшение предела прочности при разрыве в зоне конденсации влаги формовочной смеси, ухудшение ее технологических свойств и, как следствие, увеличивает склонность к образованию ужимин.

С целью обеспечения возможности введения в формовочную смесь углеродосодержащих добавок полностью или частично в виде водной суспензии предложен способ приготовления формовочной смеси для литейного производства, в соответствии с которым компонентом, обеспечивающим седиментационную устойчивость суспензии, является полисахарид с добавкой растительного масла или латексных продуктов, а в качестве углеродосодержащих ингредиентов используется угольная пыль, углеводородная смола, битум, пек или природный асфальтит (акц. заявка ФРГ, м.кл. В 22 С 1/02, NDE 19643514 A1, оп. 23.04.98).

Предлагаемая добавка имеет низкую седиментационную устойчивость, недостаточный противопригарный эффект из-за относительно невысокого выхода блестящего углерода. Наличие в ней полисахаридов и растительного масла может привести к увеличению опасности появления ужимин из-за уменьшения прочности в зоне конденсации влаги.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является формовочный материал для изготовления песчано-глинистых смесей, в котором компоненты взяты при следующем соотношении, мас.%:

Молотый уголь - Основа

Битум с температурой размягчения (КиШ) 125-135oС - 12,0-20,0

Технический углерод - 2,0-5,0

Бентонит - 5,0-15,0

(патент РФ, МКИ. В 22 С 1/02, 2139769, оп. 20.11.99).

Недостатком этого материала является невозможность введения его в смеситель формовочной смеси в составе водной суспензии из-за низкой ее седиментационной устойчивости и, как следствие, засорения трубопроводов, большие потери ингредиентов материала в системе вентиляции и значительное пылевыделение, ухудшающее санитарно-гигиенические условия труда в литейном производстве.

Другим недостатком этого формовочного материала является использование битума с высоким и узким интервалом размягчения (КиШ) 125-135oС. Такой битум производится в ограниченном количестве и очень дорог, что может сдерживать широкое применение содержащего его материала. Кроме того, такой битум не обеспечивает возможности еще большего снижения термических напряжений в формовочной смеси.

Технической задачей изобретения является:

- обеспечение возможности ввода материала в виде водной суспензии с высокой седиментационной устойчивостью;

- достижение максимального значения предела прочности при разрыве в зоне конденсации влаги;

- достижение минимального значения термических напряжений в форме при заливке металлом.

Техническим результатом решения задачи является:

- достижение высокой седиментационной устойчивости суспензии, содержащей предлагаемый формовочный материал, и как следствие, отсутствие пыления и потерь материала при его введении в смеситель (бегуны);

- предотвращение образования пригара и ужимин на чугунных отливках;

- достижение минимальной шероховатости поверхности отливок, оцениваемой по среднему отклонению профиля Ra.

Необходимый технический результат достигается тем, что формовочный материал, содержащий молотый уголь, битум и технический углерод дополнительно содержит неионогенное поверхностно-активное вещество, при этом использован битум с температурой размягчения (КиШ) 90-140oС, а компоненты взяты при следующих соотношениях, мас.%:

Молотый уголь - Основа

Битум с температурой размягчения (КиШ) 90-140oС - 10,0-40,0

Технический углерод - 4,0-10,0

Бентонит - 2,0-4,0

Неионогенное поверхностно-активное вещество (ПАВ) - 0,002-0,02

Высокая седиментационная устойчивость водной суспензии предлагаемого материала при хранении, транспортировке по трубам и дозировании в смеситель формовочной смеси обусловлена наличием в его составе неиногенного поверхностно-активного вещества (ПАВ), например ОП-7, ОП-10, неонола, АФ 9-12, АФ 9-17, ОС - 20, способствующего улучшению смачивания водой поверхности углеродосодержащих ингредиентов предлагаемого материала.

Увеличение содержания неионогенного поверхностно-активного вещества в составе формовочного материала выше верхнего предела нецелесообразно, так как в пределах предлагаемого его содержания обеспечивается требуемая седиментационная устойчивость содержащей его водной суспензии.

Снижение содержания неионогенного поверхностно-активного вещества ниже нижнего предела приводит к уменьшению седиментационной устойчивости содержащей его водной суспензии.

Уменьшение содержания битума в составе предлагаемого формовочного материала выше верхнего предела нецелесообразно из-за повышения газотворности формовочной смеси.

Уменьшение содержания битума в составе предлагаемого формовочного материала снижает его противоужиминный эффект и увеличивает шероховатость поверхности отливок.

Противопригарный эффект при применении предлагаемого материала обусловлен наличием в нем технического углерода, полученного в результате термоокислительного или термического разложения углеводородов в газовой фазе, и высоким выходом блестящего углерода из комбинации битума и каменного угля. В результате предотвращается смачивание поверхности формы расплавленным металлом и предотвращается его проникновение в поры формы, т.е. предотвращается пригар.

Повышенное содержание (по сравнению с прототипом) в предлагаемом материале технического углерода до 4,0-10,0 масс. % обеспечивает эффект отсутствия слеживаемости при транспортировке и хранении при применении битума с температурой размягчения (КиШ) 90-140oС.

Увеличение содержания технического углерода в составе формовочого материала выше верхнего предела нецелесообразно из-за отсутствия дополнительного противопригарного эффекта.

Уменьшение содержания технического углерода в составе формовочного материала снижает его противопригарный эффект и создает возможность слеживаемости при транспортировке и хранении.

Кроме того, уменьшению слеживаемости при транспортировке и хранении способствует введение меньшего, по сравнению с прототипом, количества бентонита. Дополнительным эффектом бентонита как связующего материала является повышение прочностных показателей формовочной смеси и снижение опасности самовозгорания при неправильном хранении.

Увеличение содержания бентонита в составе формовочного материала выше верхнего предела нецелесообразно, поскольку в пределах предлагаемой его концентрации обеспечиваются оптимальные его физико-химические свойства. Уменьшение содержания бентонита в составе предлагаемого материала ниже нижнего предела несколько уменьшает его седиментационную устойчивость.

Использование в формовочном материале битума с температурой размягчения КиШ 90-140oС обеспечивает возможность еще большего снижения термических напряжений в формовочной смеси.

Процесс изготовления предлагаемого формовочного материала является обычным в технологии изготовления углеродосодержащих композиций, при этом требуемое количество ПАВ вводится в известные размольно-смешивающие агрегаты, например в шаровые мельницы, молотковые или комбинированные дробилки, шнековые смесители и т.п.

При использовании предлагаемого формовочного материала в качестве противопригарно-противоужиминного компонента формовочных смесей предварительно в закрытом смесителе, например в лопастном, готовится содержащая его водная суспензия с концентрацией 20-40%. Приготовленная таким образом суспензия передается в промежуточную емкость, откуда по мере необходимости дозируется в смеситель формовочной смеси.

В смеситель для приготовления формовочной смеси (бегуны) загружают последовательно или одновременно отработанную смесь, песок, глину или бентонит, требуемое количество суспензии предлагаемого материала, при необходимости другие добавки, например крахмалосодержащие, и воду. Время перемешивания смеси определяется типом смесителя и заводскими инструкциями. При отсутствии системы приготовления и дозирования суспензии предлагаемый материал может вводиться в смеситель формовочной смеси в порошкообразном состоянии.

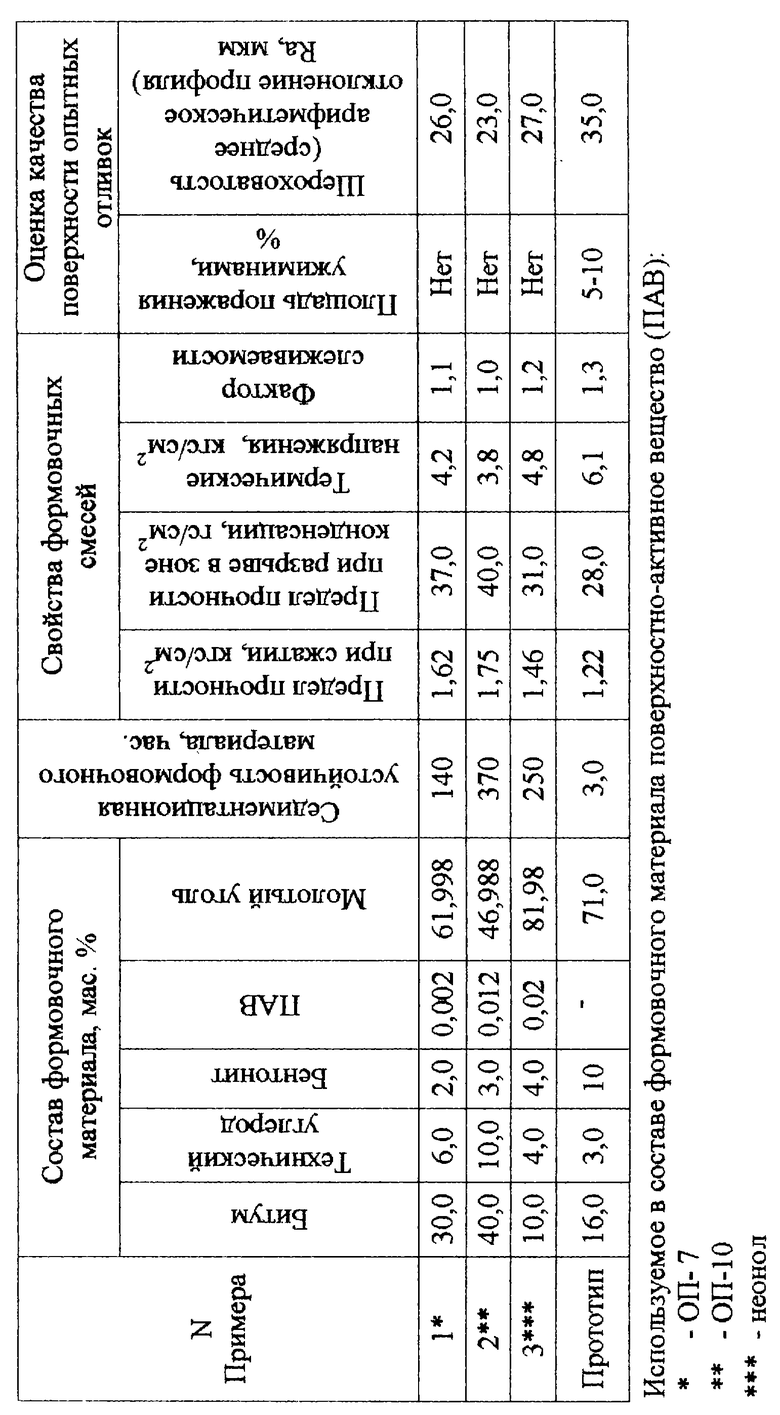

Оценка физико-механических свойств формовочных смесей с любыми добавками осуществлялась в соответствии с рекомендациями ГОСТ 23409.0-23409.26-78, для чего готовили смеси, состоящие из 7,5 мас.% активированного Хакасского бентонита, 2,0 масс. % противопригарно-противоужиминного материала, остальное кварцевый песок. Относительная влажность всех сравниваемых смесей соответствовала уплотняемости 45±2%. Температура размягчения битума оценивалась методом "Кольцо и Шар" (метод КиШ) по ГОСТ 11506-78, величина термических напряжений - на приборе РНТ ф. Г. Фишер, предел прочности при разрыве в зоне конденсации влаги - на приборе SPNF ф. Г. Фишер. Для определения седиментационной устойчивости сравниваемых формовочных материалов 50 г каждого из них помещались в химический стакан емкостью 200 см3, затем доливали 100 см3 дистиллированной воды и образовавшуюся суспензию тщательно перемешивали в течение 10 мин лабораторной мешалкой. Седиментационная устойчивость оценивалась временем, по истечении которого в стакане образовывался осадок.

Для приготовления исследованных формовочных материалов их ингредиенты смешивались и измельчались в лабораторной шаровой мельнице до получения однородной массы со средним размером зерен 0,1-0,2 мм. Неионогенное поверхностно-активное вещество вводилось в шаровую мельницу вместе с остальными ингредиентами. Готовый материал использовался далее для приготовления формовочных смесей и проведения требуемых анализов.

Для комплексной оценки противоужиминных свойств формовочных материалов заливались технологические пробы типа Бениша - отливки из чугуна массой 10 кг. Шероховатость поверхности этих отливок замерялась прибором ф. ВАДАП, Польша. Для определения склонности сравниваемых формовочных материалов к слеживаемости они уплотнялись одним ударом стандартного копра в стальной гильзе и помещались на один час в термостат с температурой 60oС. Затем образцы доуплотняли одним ударом копра, извлекали из гильзы и определяли их предел прочности при сжатии по ГОСТ 23409.7-78. Оценка склонности к слеживаемости (индекс слеживаемости) производилась по отношению предела прочности при сжатии прогретого и доуплотненного образца исследуемого материала к аналогичному показателю молотого угля, при этом принято, что, чем выше этот показатель, тем больше склонность к слеживанию формовочного материала.

Состав предлагаемого формовочного материала и свойства формовочных смесей с предлагаемым формовочным материалом, а также с материалом-прототипом приведен в таблице.

Использование предложенного технического решения позволяет достичь высоких физико-механических и технологических свойств формовочных смесей для производства чугунных отливок при минимальном содержании в них противопригарно-противоужиминного материала (увеличение прочности при сжатии и разрыве в зоне конденсации влаги на 25-40%, снижение величины термических напряжений в 1,3-1,6 раза по сравнению с другими материалами, сократить потери и улучшить санитарно-гигиенические условия труда за счет сокращения пылевыделения при приготовлении формовочных смесей).

Применение предлагаемого формовочного материала позволяет достичь значительного экономического эффекта за счет сокращения расхода углеродосодержащих материалов и затрат на них, снижения общего расхода формовочных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2139769C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2262410C1 |

| Смесь для изготовления литейныхфОРМ | 1979 |

|

SU833349A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU884820A1 |

| СПОСОБ АКТИВАЦИИ ГЛИНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2044587C1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU564084A1 |

| Состав суспензии для приготовления литейных формовочных смесей | 1984 |

|

SU1329881A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления песчано-глинистых формовочных смесей с углеродосодержащими материалами. Формовочный материал включает следующие ингредиенты, мас.%: молотый уголь - основа, битум с температурой размягчения (КиШ) 90-140oС 10,0-40,0, технический углерод 4,0-10,0, бентонит 2,0-4,0, неионогенное поверхностно-активное вещество (ПАВ) 0,002-0,02. Противопригарный эффект материала обусловлен наличием в его составе технического углерода и высоким выходом блестящего углерода из комбинации битума и каменного угля. Наличие технического углерода также обеспечивает отсутствие слеживаемости при транспортировке. Наличие ПАВ повышает седиментационную устойчивость водной суспензии предлагаемого материала. 1 табл.

Формовочный материал для изготовления песчано-глинистых формовочных смесей, включающий молотый уголь, битум, бентонит и технический углерод, отличающийся тем, что он дополнительно содержит неионогенное поверхностно-активное вещество (ПАВ), при этом использован битум с температурой размягчения (КиШ) 90-140oС, а компоненты взяты в следующих соотношениях, мас.%:

Молотый уголь - Основа

Битум с температурой размягчения (КиШ) 90-140oС - 10,0 - 40,0

Технический углерод - 4,0 - 10,0

Бентонит - 2,0 - 4,0

Неионогенное поверхностно-активное вещество (ПАВ) - 0,002 - 0,02

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2139769C1 |

| Формовочная смесь | 1956 |

|

SU106866A1 |

| GB 1600484, 14.10.1981 | |||

| Стержневая смесь | 1956 |

|

SU106820A1 |

Авторы

Даты

2002-08-27—Публикация

2001-01-22—Подача