Изобретение относится к области литейного производства, а именно к составам комплексных противопригарно-противоужиминных материалов, используемых при изготовлении песчано-глинистых формовочных смесей для производства чугунных отливок в разовых литейных формах.

В современном литейном производстве при приготовлении формовочных смесей для изготовления чугунных отливок широко используются комплексные формовочные материалы (добавки), включающие молотый каменный уголь, бентонит, различные пеки, битум, природный (гильсонит) и искусственный асфальтит (асфальт), природные и искусственные смолы (Giesserei, 72, 1985 г., №4, стр.99-100). При нагреве расплавленным металлом рабочей поверхности формы содержащиеся в формовочной смеси углеродсодержащие материалы подвергаются термическому разложению (пиролизу). В результате на поверхности кварцевого песка и поступающего в форму металла образуются пленки пиролитического (блестящего) углерода, а образующийся в формовочной смеси при термическом разложении углей, обладающих температурным интервалом размягчения, кокс закупоривает ее поры. Оба эти процесса препятствуют проникновению металла в поры формы и тем самым образованию на отливках пригара.

Размягчение (пластификация) в процессе нагрева формы расплавленным металлом углеродсодержащих ингредиентов формовочного материала, в первую очередь содержащегося в нем угля, способствует снижению величины термических напряжений в поверхностных слоях формы и, благодаря этому, уменьшается возможность образования на отливках ужимин.

Важнейшими технологическими показателями качества углей, используемых для приготовления комплексных противопригарно-противоужиминных материалов (добавок), являются количество летучих составляющих, выход блестящего углерода, температурный интервал пластического состояния. В зависимости от химического и петрографического состава этот интервал составляет: для газовых углей - (320-335)-(410-440), жирных - (330-345)-(440-475), коксовых - (345-372)-(440-455), отощенных спекающихся (около 400)-(460-495)°С. Тощие угли, антрациты и кокс при нагреве не пластифицируются (Грязнов Н.С. Пластическое состояние и спекание углей, Металлургиздат, Свердловск, 1962 г.).

Используемые в литейном производстве угли с низкой (320-345°С) температурой начала размягчения (газовые, жирные, коксовые) характеризуются высоким выходом летучих составляющих в пересчете на горючее вещество (Vdaf=30,0-40,0%) и, соответственно, блестящего углерода; они обеспечивают снижение термических напряжений в поверхностных слоях литейной формы и уменьшение вероятности возникновения на отливках ужимин. С этим связано их преимущественное использование как в качестве самостоятельного противопригарного средства, так и в составах комплексных противопригарных материалов (патент Японии №628624, МПК В22С 1/02; патент РФ №2003425, МПК В22С 1/02; В22С 1/18).

Известные комплексные противопригарные материалы, в состав которых входят угли с низкой температурой начала размягчения в процессе пиролиза, при заливке металла в форму и последующего охлаждения отливок выделяют большое количество вредных для здоровья веществ. В первую очередь это полициклические ароматические углеводороды (арены). В процессе многократных оборотов формовочной смеси часть их остается и накапливается в формовочной смеси и обуславливает токсичность вывозимых из литейных цехов отходов, другая - при нагреве формы расплавленным металлом выделяется в воздушную среду на участках заливки и охлаждения отливок. Наиболее вредным веществом этой группы, по которому осуществляется нормирование канцерогенов в окружающей среде и питьевой воде, является бензоапирен (С20Н12). Его предельно-допустимая концентрация (ПДК) в соответствии с требованиями Гигиенических нормативов ГН 2.2.5.1313-03, ГН 2.2.5.1314-03 составляет 0,00015 мг/м3 в воздухе.

Состав и количество аренов, в том числе бензоапирена в формовочной смеси и в рабочей зоне, зависит, главным образом, от применяющегося противопригарного материала (Baier J., Giesserei, 1991, №11, стр.369-372). Наибольшее количество вредных, канцерогенных соединений выделяется при пиролизе углей с высоким выходом летучих и низкой температурой начала термического размягчения (жирного, газового, коксового). Значительно меньше - из тощего и отощенного слабоспекающегося углей с низким выходом летучих составляющих. При пиролизе антрацита и кокса выделение этих соединений минимально, однако из-за отсутствия противоужиминного и низкого противопригарного эффектов в качестве самостоятельной добавки эти материалы не используются.

Известна добавка для приготовления формовочных смесей, углеродсодержащая часть которой представляет собой смесь из одной части оксидов железа, одной части углеродсодержащего материала с высоким выходом летучих составляющих, такого как гильсонит, и четырех частей кокса. При приготовлении формовочных смесей добавка вводится совместно с бентонитом (Патент США №5651815, МПК В22С 1/00, B22C 1/02, опубл. 29.07.1997 г.).

Предлагаемая в этом патенте добавка способствует снижению количества образующихся при ее пиролизе полициклических ароматических углеводородов, в том числе бензоапирена, так как используется практически не образующий их металлургический кокс. Однако эта добавка обладает низким противоужиминным эффектом из-за отсутствия температурного интервала пластического состояния у входящего в его состав кокса и, соответственно, высоких термических напряжений в поверхностных слоях полости формы при заливке металла.

Наличие в добавке дисперсных окислов железа для уменьшения опасности появления в отливках ситовидной пористости обуславливает уменьшение ее противопригарного эффекта при производстве более крупных машиностроительных отливок за счет образования легкоплавкого силиката железа - фаялита и повышения влажности формовочной смеси, снижается размерная точность отливок. Гильсонит (природный асфальтит) - материал остродефицитный, в России не добывается.

Известна формовочная смесь, способ производства отливок и добавка к формовочным смесям, которая с целью сокращения выделения в атмосферу вредных для здоровья продуктов термического разложения (эмиссии) углей содержит не менее 40 и не более 95% кокса, 0,5-2,0 графита, остальное - молотый или пылевидный шахтный каменный уголь. Предлагаемая углеродсодержащая добавка может вводиться в смесь самостоятельно или в смеси с бентонитом (Европейский патент ЕР 1800771 А1, МПК В22С 1/14, опубл. 27. 06.2007 г.).

Предлагаемая добавка не обеспечивает предотвращения пригара и получение машиностроительных отливок с низкой шероховатостью поверхности из-за низкого выхода из нее блестящего углерода.

Вследствие низкого содержания в предлагаемой добавке пластифицирующегося при нагреве угля она не снижает термические напряжения в поверхностных слоях полости формы и не предотвращает образование на отливках ужимин.

С увеличением в такой добавке содержания кокса количество вредных выделений, в том числе бензоапирена сокращается, но полностью исчезает противоужиминный эффект. Дополнительным недостатком этой добавки являются большие потери смеси с отливками при их выбивке («уход») из-за отсутствия на поверхности отливок пленок блестящего углерода.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является применение композиции материалов с размером частиц менее 1,0 мм и выходом летучих составляющих от 0,5 до 10,0% для снижения газотворности и токсичности формовочных смесей. Композиция состоит из кристаллических углеродсодержащих продуктов и угля - антрацита или тощего. В качестве кристаллических углеродсодержащих продуктов предлагается использовать графит природный, синтетический (электродный) или полученный в восстановительной атмосфере из углеводородов при температуре 650-1000°С (технический углерод) (Патент Германии, DE №3246324 C3, МПК В22С 1/04, опубл. 25.04.85 г.).

Применяемые в этой композиции в качестве основы угли с низким выходом летучих составляющих - антрацит или тощий - обеспечивают уменьшение количества выделяющихся в атмосферу цеха и накапливающихся в формовочной смеси углеводородов, в том числе бензоапирена.

Причинами, препятствующими широкому применению этой композиции (добавки), являются:

недостаточный противопригарный эффект и повышенная шероховатость поверхности отливок, обусловленные применением углей с низким выходом блестящего углерода;

- низкий противоужиминный эффект из-за отсутствия температурного интервала пластического состояния у входящих в его состав углей - антрацита или тощего и, соответственно, высокого уровня термических напряжений в формовочной смеси;

- неудовлетворительные физико-механические и технологические свойства формовочных смесей - хрупкость, высокие термические напряжения, недостаточная прочность в зоне конденсации, адгезия (прилипание) значительного количества смеси к отливкам при их выбивке (уход).

Предотвращение пригара на машиностроительных отливках при использовании такой добавки достигается лишь при высоком ее содержании в формовочной смеси. Это обуславливает, соответственно, увеличение количества выделяющихся при заливке вредных веществ, влажности и газотворности формовочной смеси, ускорение дезактивации бентонита продуктами разложения угля. В результате прочность формовочной смеси в зоне конденсации постепенно снижается, и ее склонность к образованию на отливках ужимин еще более увеличивается. Тощие угли с выходом летучих составляющих менее 10% дефицитны и в России не добываются. Широкого распространения такие добавки не получили.

Целью настоящего изобретения является:

- создание формовочного материала (добавки) с максимальным выходом блестящего углерода, обеспечивающего отсутствие пригара и минимальную шероховатость поверхности машиностроительных отливок;

- противоужиминного увеличение эффекта формовочного материала;

- повышение физико-механических и технологических свойств формовочных смесей с предлагаемым формовочным материалом, в том числе увеличение прочности в зоне конденсации влаги, снижение термических напряжений, предотвращение «ухода» смеси с отливками;

- обеспечение минимального количества выделяющегося при заливке канцерогенного полициклического углеводорода - бензоапирена.

Техническим результатом решения задачи является:

- обеспечение безопасной для здоровья концентрации выделяющихся в атмосферу цеха полициклических ароматических углеводородов, в первую очередь канцерогенного бензоапирена;

- повышение физико-механических и технологических свойств формовочных смесей;

- получение чугунных машиностроительных отливок без пригара и ужимин с минимальной шероховатостью поверхности;

- повышение стойкости формовочных смесей к образованию ужимин за счет стабилизации на максимальном уровне ее прочности в зоне конденсации влаги и снижения уровня термических напряжений;

- расширение номенклатуры материалов, используемых в составе комплексных противопригарно-противоужиминных материалов.

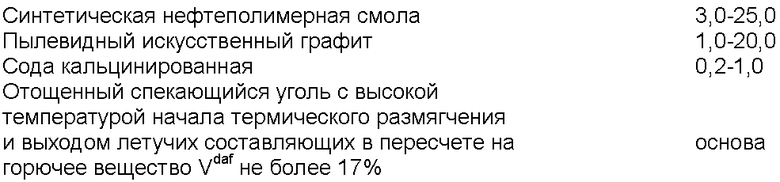

Необходимый технический результат достигается тем, что формовочный материал для изготовления песчано-глинистых смесей для литейного производства, включающий пылевидный искусственный графит и уголь, дополнительно содержит синтетическую нефтеполимерную смолу и кальцинированную соду, а в качестве угольной составляющей использован отощенный спекающийся уголь (ОС) с высокой температурой начала термического размягчения в процессе пиролиза и выходом летучих составляющих в пересчете на горючее вещество (Vdaf) не более 17% при следующих соотношениях компонентов, мас.%:

Высокий противопригарный эффект при применении предлагаемого материала обусловлен наличием в его составе комбинации отощенного спекающегося (образующего кокс) угля (ОС) с выходом блестящего углерода 5,0-7,0%, температурой начала размягчения около 400°С и интервалом пластического состояния 60-95°С, синтетической нефтеполимерной смолы с выходом блестящего углерода 55,0-70,0% и пылевидного искусственного графита. В результате за счет высокого суммарного выхода из предлагаемого материала блестящего углерода и заполнения (закупоривания) пор смеси образующимся коксом и графитом предотвращается смачивание поверхности литейной формы расплавленным чугуном и его проникновение в поры формы (пригар), обеспечивается низкая шероховатость поверхности отливок.

Высокий противоужиминный эффект при применении предлагаемого формовочного материала обусловлен уменьшением величины термических напряжений в изготовляемых с его использованием формовочных смесях за счет расширения на 25,0-30,0% его температурного интервала размягчения в область более низких температур при использовании комбинации размягчающегося при нагреве отощенного спекающегося угля и нефтеполимерной смолы.

Сокращение количества выделяющегося в атмосферу и накапливающегося в смеси бензоапирена при пиролизе предлагаемого формовочного материала обусловлено использованием в нем отощенного спекающегося угля (ОС) высокой стадии метаморфизма (карбонизации) с пониженным (не более 17%) выходом летучих. При пиролизе таких углей в составе формовочных смесей образуется значительно меньше жидких ароматических углеводородов (смол), состоящих, главным образом, из одно- и многоядерных аренов, в том числе бензоапирена. Соответственно, меньшее их количество выделяется в атмосферу цеха.

Все используемые в предлагаемом формовочном материале компоненты недефицитны, добываются и изготовляются в РФ, при их применении обеспечивается безопасный уровень концентрации вредных веществ в воздухе рабочей зоны.

В пределах предлагаемого содержания в формовочном материале нефтеполимерной смолы обеспечивается отсутствие пригара, ужимин и минимальная шероховатость поверхности при производстве различных машиностроительных отливок, невысокая газотворность формовочных смесей и концентрация бензоапирена в атмосфере цеха значительно ниже предельно-допустимой (ПДК).

Увеличение содержания нефтеполимерной смолы в составе формовочного материала выше верхнего предела нецелесообразно из-за отсутствия дополнительного противопригарного и противоужиминного эффектов.

Уменьшение содержания нефтеполимерной смолы в составе формовочного материала ниже нижнего предела снижает его противопригарный и противоужиминный эффект, увеличивает шероховатость поверхности отливок.

В пределах предлагаемого содержания в формовочном материале пылевидного искусственного графита обеспечивается его оптимальный противопригарный эффект за счет дополнительного закупоривания пор и ухудшения смачивания расплавленным металлом формовочной смеси. Достигается высокая эффективность перемешивания формовочной смеси благодаря ускорению процесса поглощения воды оболочками бентонита и их скольжения по поверхности песка.

Увеличение содержания пылевидного искусственного графита в составе формовочного материала выше верхнего предела нецелесообразно из-за отсутствия дополнительных эффектов по предотвращению пригара и повышению физико-механических и технологических свойств формовочной смеси.

Уменьшение содержания пылевидного искусственного графита в составе формовочного материала ниже нижнего предела уменьшает противопригарный эффект и эффективность перемешивания формовочных смесей.

Кальцинированная сода, в составе предлагаемого формовочного материала, вступает в катионообменную реакцию с содержащимся в формовочной смеси бентонитом, компенсируя его дезактивацию (уменьшение количества адсорбированных катионов натрия) продуктами разложения углеродсодержащих материалов, и тем самым предотвращает снижение прочности в зоне конденсации влаги смеси в процессе ее многократных оборотов в системе.

Увеличение содержания кальцинированной соды в составе предлагаемого формовочного материала выше верхнего предела нецелесообразно из-за возможного эффекта переактивации бентонита и, соответственно, снижения прочности в зоне конденсации влаги.

Предлагаемое содержание кальцинированной соды в формовочном материале обеспечивает оптимальную активацию содержащегося в формовочной смеси бентонита. Уменьшение ее содержания не обеспечит восстановление прочности в зоне конденсации до максимального уровня.

Использование в качестве противопригарно-противоужиминного средства предлагаемого формовочного материала в количестве 0,5-2,0% (активное, термически не разложившееся содержание) в составе смесей достаточно для обеспечения их высоких физико-механических и технологических свойств и получения отливок с низкой шероховатостью поверхности, без пригара и ужимин при существенно меньшем содержании канцерогенного бензоапирена в воздухе рабочей зоны.

Процесс изготовления предлагаемого материала является обычным в технологии изготовления углеродсодержащих композиций и позволяет использовать для измельчения всех компонентов известное размольное оборудование, например шаровые и молотковые мельницы.

При использовании предлагаемого формовочного материала для изготовления песчано-глинистых формовочных смесей он может вводиться в смеситель самостоятельно или в смеси с другими формовочными материалами - бентонитом, формовочной глиной, крахмалосодержащими добавками, как в сухом состоянии, так и в составе водной суспензии.

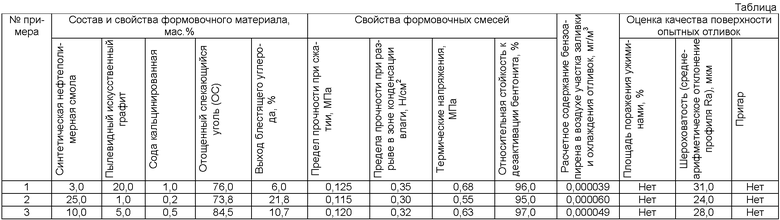

В таблице приведены примеры конкретных составов предлагаемого формовочного материала, их основные свойства, свойства формовочных смесей с указанными формовочными материалами и результаты заливки опытных отливок.

Для приготовления исследованных формовочных материалов их ингредиенты смешивались и размалывались в лабораторной шаровой мельнице до получения однородной массы со средним размером зерен 0,12-0,15 мм. Материал использовался далее для приготовления формовочных смесей, проведения требуемых анализов и изготовления опытных отливок.

Физико-механические и технологические свойства формовочных смесей со всеми добавками оценивались в соответствии с требованиями ГОСТ 23409-78. Смеси состояли из 5 мас.% хакасского бентонита, 1,5% сравниваемых добавок, остальное - кварцевый песок со средним размером зерна 0,2 мм. Относительная влажность всех сравниваемых смесей соответствовала уплотняемости 45,0-47,0%.

Величина термических напряжений в формовочных смесях со сравниваемыми добавками определялась с использованием дилатометра системы Г. Дитерта.

Предел прочности при сжатии определялся на приборе LRu (Польша), предел прочности при разрыве в зоне конденсации влаги - на приборе конструкции ХФ «ВНИИЛИТМАШ».

Для оценки влияния кальцинированной соды на нейтрализацию эффекта дезактивации бентонита формовочные смеси со сравниваемыми формовочными материалами (добавками) сначала прокаливались в муфельной печи при температуре 550°С в течение часа, охлаждались и затем увлажнялись до требуемой уплотняемости и перемешивались в лабораторных бегунах. Для каждой из сравниваемых смесей определялось отношение прочности в зоне конденсации после прокаливания к исходной в %. Путем сравнения этих величин оценивалась стойкость к дезактивации формовочного материала.

Противопригарный эффект формовочных материалов оценивался по выходу из них блестящего углерода по методике Колорца (Рекомендации VDG-P 85, Германия) и по состоянию поверхности опытных отливок.

Для анализа качества поверхности отливок в формы, изготовленные из смесей с предлагаемым формовочным материалом, в лабораторных условиях заливались чугунные отливки - плиты толщиной 30 мм. Противопригарный эффект формовочных материалов оценивался визуально по состоянию поверхности опытных отливок после их пескоструйной очистки. Определялись относительная площадь (в %) верхней поверхности отливки, пораженная ужиминами, и ее шероховатость (среднее арифметическое отклонение профиля, Ra, мкм) с использованием прибора SL2, (Польша).

Содержание бензоапирена в формовочных смесях определялось методом жидкостной хроматографии. Пробы экстрагировали толуолом.

Содержание бензоапирена в воздухе на участке заливки и охлаждения автоматической формовочной линии для отливки-представителя массой 100 кг без стержней при среднем соотношении смесь/металл 8/1 рассчитывали по методике, приведенной в книге «Экология литейного производства», под ред. А.Н.Болдина, С.С.Жуковского, издательство БГТУ, 2001 г.

Все исследованные отливки были без пригара. Испытания показали практическое отсутствие ужимин на отливках при использовании предлагаемого формовочного материала.

Использование предложенного технического решения позволяет достичь высоких физико-механических и технологических свойств формовочных смесей и качества поверхности отливок при концентрации канцерогенного бензоапирена значительно ниже требований Гигиенических нормативов ГН 2.2.5.1313-03, ГН 2.2.5.1314-03.

Предлагаемый материал обеспечивает возможность получения высококачественных чугунных машиностроительных отливок при сокращении потерь от брака и улучшении санитарно-гигиенических условий труда, получение значительного экономического эффекта за счет сокращения расходов на обрубку и очистку отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2001 |

|

RU2188094C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2139769C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2262410C1 |

| Смесь для изготовления литейныхфОРМ | 1979 |

|

SU833349A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2510634C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2489388C1 |

| ПРОТИВОПРИГАРНЫЙ МАТЕРИАЛ ДЛЯ ФОРМОВОЧНЫХ СМЕСЕЙ | 1989 |

|

RU2033881C1 |

| Состав суспензии для приготовления литейных формовочных смесей | 1984 |

|

SU1329881A1 |

Изобретение относится к области литейного производства. Материал содержит, мас.%: 3,0-25,0 синтетической нефтеполимерной смолы; 1,0-20,0 пылевидного искусственного графита; 0,2-1,0 соды кальцинированной и основу из отощенного спекающегося угля с высокой температурой начала термического размягчения и выходом летучих составляющих в пересчете на горючее вещество (Vdaf) не более 17%. Достигается увеличение противоужиминного эффекта формовочного материала и повышение физико-механических и технологических свойств формовочных смесей с формовочным материалом. 1 табл.

Формовочный материал для изготовления песчано-глинистых смесей для литейного производства, содержащий пылевидный искусственный графит и уголь, отличающийся тем, что он дополнительно содержит синтетическую нефтеполимерную смолу и кальцинированную соду, а в качестве угля содержит отощенный спекающийся уголь (ОС) с высокой температурой начала термического размягчения в процессе пиролиза и выходом летучих составляющих в пересчете на горючее вещество (Vdaf) не более 17% при следующем соотношении компонентов, мас.%:

| DE 3246324 С3, 25.04.1985 | |||

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2001 |

|

RU2188094C1 |

| RU 2003425 С1, 30.11.1993. | |||

Авторы

Даты

2010-07-10—Публикация

2009-05-18—Подача