(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU564084A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2001 |

|

RU2188094C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2139769C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2262410C1 |

| Смесь для изготовления литейных форм | 1988 |

|

SU1639870A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU956133A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU884820A1 |

Изобретение относится к литейному производству, а именно к составам смесей для изготовле ия литейных форм, и может быть использовано как в условиях единичного, так и массового производства отливок. Известны смеси, содержащие в своем составе различные углеродсодер жащие добавки с целью повышения тех логических свойств смеси и уменьшения склонности к образованию ужимин и пригара. Наиболее распространенно противопригарной добавкой является молотый каменный уголь fl.. С целью повышения физико-механических и технологических свойств смесей в их состав вводят нефтяной битум в сочетании с минеральным маслом 2 Однако при применении нефтяногобитума снижается прочность форм в зоне конденсации влаги,, а также уве личивается загазованность в цехе, т.е. ухудшаются условия труда. Для повьшения эффективности крах малистого связующего и сокращения его расхода в смесь вводят мазут ГЗ Кроме- перечисленных выше недостатков при применении мазута увеличивается вязкость смеси, что делает ее непригодной для формовки под высоким удельным давлением, а также повышает пожароопасность в цехе вследствие осаждения продуктов конденсации выделяющихся газов в вентиляционных системах. Известны смеси, содержащие в своем составе вместо каменного угля нефтяной кокс 4 . Эта добавка снижает стоимость смеси, но не улучшает качества nor верхности отливки, .так как не увеличивает выход блестящего углерода по сравнению с каменным углем. Известна песчано-глинистая смесь, содержащая в качестве добавок 6070%-ны.й раствор гассиполовой смолы в уайт-спирите (связующее CKf-H) и крахмалит 5. Данная смесь характеризуется достаточно высоким содержанием молотого угля в составе смеси, что значительно ухудшает условия труда, кроме того, из-за наличия СКТ-11 увеличийаётся- вязкость смеси, что делает ее непригодной для формовки под высоким удельным давлением, для достижения высоких технологических свойств необходимо дополнительно вводить в смесь крахмалит.

Наиболее близким к предлагаемой по технической сущности и достигаемому результату является смесь для изготовления литейных форм, содержащая огнеупорный наполнитель, уголь молотый, бентонит, кальцинированную соду, воду и добавку на основе продуктов переработки бурых углей, а именно буроугольный деготь. Буроугольный деготь - это жидкий продукт высокотемпературной обработки бурых углей без доступа воздуха с температ рой начала термического разложения 130 С и выходом блестящего углерода до 30% Гб1 .

Однако желательным является дальнейшее улучшение свойств указанной известной смеси, в частности физикомеханических, а также улучшение способности ее противостоять образованию пригара и ужимин при изготовлении отливок из черных сплавов.

Цель изобретения - улучшение физико-механических свойств песчано-бейтонитовой смеси и снижение склонности ее к образованию ужимин и пригара

Поставленная цель достигается тем что смесь для изготовления литейных форм, включающая огнеупорный наполнитель, уголь каменный молотый, бентонит, кальцинированную соду, воду и добавку на основе продуктов переработки бурых углей, содержит в качестве упомянутой добавки буроугольную смолу при следующем соотношении ингредиентов, вес.%: . Уголь каменный

молотый0,5-2,0

Бентонит4-10 .

Кальцинированная

сода0,12-0,30

Вода 2,2-4,5

Буроугольная

смола0,2-1,0

Огнеупорный на-,

полнительОстальное

Буроугольная смола является продуктом экстракции органическими растворителями из бурых углей в процессе производства буроугольных восков, это твердый продукт, состоящий из терпенов и политерпенов с карбоцепной структурой. Температура начала ее разложения 240С, выход блестящего углерода - не менее 40%.

Высокие пластические свойства этой смолы, проявляющиеся в критическом интервале образования ужимин, обуславливают ее высокую эффективность в предотвращении поверхностных дефектов отливок типа ужимин. Повьшенный по сравнению с дегтем выход блестящего углерода обеспечивает высокие противопригарные свойства формовочной смеси.

Использование буроугольной смолы не приводит к повьпчен.ию вязкости смеси, что делает ее пригодной в составах смесей для формовки под высоким удельным давлением.

Содержание в смеси буроугольной смолы ниже нижнего предела (0,2%) не обеспечивает выхода достаточного количества блестящего углерода и не снижает высокие термические напряжения, возникающие в результате расширения смесей при заливке металла.

Повьпиен е содержания в смеси буроугольной смолы выше верхнего предела (1,0%) значительно увеличивает выход блестящего углерода, в связи с чем возникает опасность появления дефектов отливок типа складчатости.

Буроугольную смолу в исходном кусковом виде целесообразно размалывать совместно с кусковым бентонитом в дробилках с последующим домоло в шаровой мельнице.

Формованную смесь приготавливают путем загрузки в смешивающие бегуны огнеупорного наполнителя, молотого угля, комплексной порошковой добавки из бентонита и буроугольной смолы, кальцинированной соды и воды и перемешивания их в течение 10 мин, после чего смесь готовчт к употреблению.

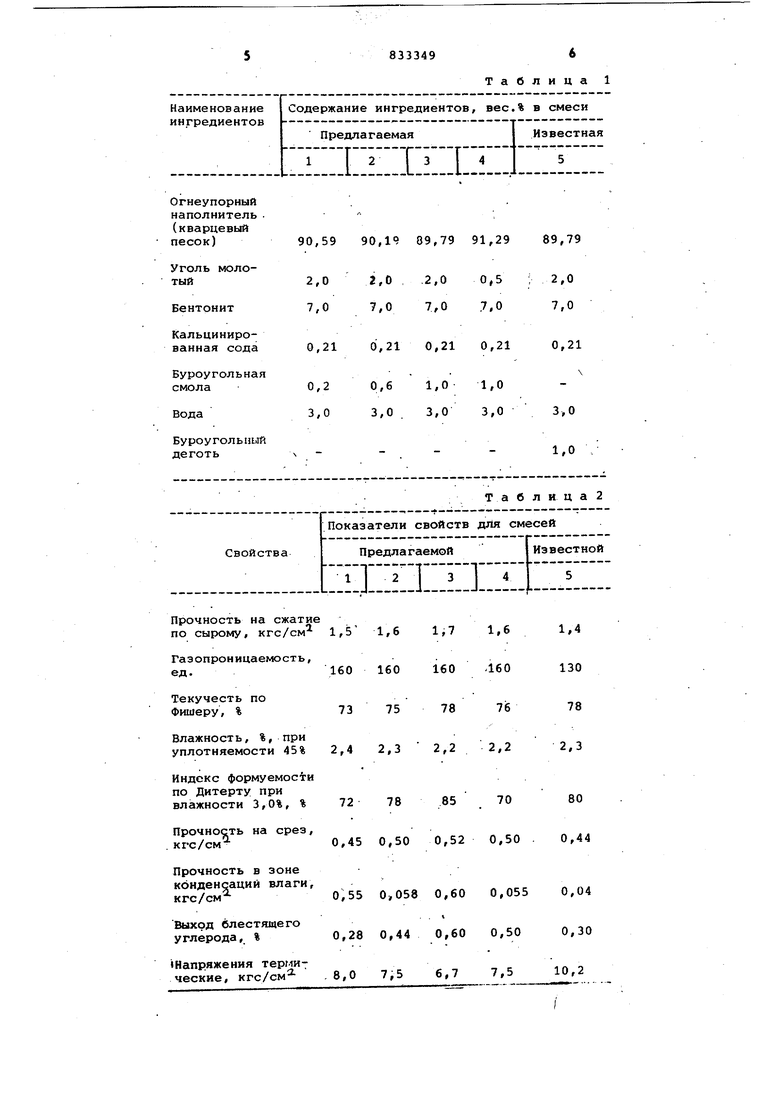

В табл. 1 приведены составы предлагаемых и известной смесей.

В табл. 2 приведены сравнительные свойства предлагаемой и известной смесей.

Из табл. 2 видно, что за счет введения в состав песчано-бентонитовой смеси буроугольной смолы улучшаются технологические свойства, в частности, повышения прочности на сжатие в сыром состоянии и прочности на срез.

Повьшенные антипригарные свойства предлагаемой смеси обеспечиваются высоким выходом, блестящего углерода.

Значительно снижается опасность . появления ужимин, так как предлагаемая смесь имеет высокую прочность в зоне конденсации влаги и сравнително невысокие термические напряжения.

Оптимальные свойства обеспечиваются составом 3, в котором вышеуказ аные преимущества проявляются наиболе значительно.

Все производственные отливки, полученнУе в формах, изготовленных из смесей по изобретению, имеют поверхность, свободную, от пригара и ужимин

Таким образом, формовочная предлагаемая смесь обеспечивает получение форм с улучшенными физико-механическими характеристиками и с пониженной склонностью к образованию ужимин и пригара при производстве отливок из черных сплавов.

90,59 90,19 89,79 91,29 89,79

Прочность на сжатие

по сырому, кгс/см 1,5 1,6

Газопроницаемость,

ед.160 160 160

Текучесть по

73 75 Фишеру, %

Влажность, %, при

уплотняемости 45% 2,4 2,3 2,2

72 78

0,45 0,50 0,52

0,55 0,058 0,60

0,28 0,44 0,60 .8,0 7,5 6,7

Таблица 1

Таблица 2

78

80

70

85 0,44 0,50 .

0,04

0,055

- . t 0,30

0,50 10,2

7,5

Формула изобретения

Смесь для изготовления литейных форм, включающая огнеупорный наполнитель , уголь каменный полотый, бентонит, кальцинированную соду, воду и добавку на основе продуктов переработки бурых углей, отличающаяся тем, что, с целью улучшения физико-механических свойств и снижения склонности к образованию ужимин и пригара, она содержит в качестве добавки на qcHOBe продуктов переработки бурых углей буроугольную смолу при следующем соотношении ингредиентов, вес.%:

Уголь каменный

молотый0,5-2,0

Бентонит4-10

Кальцинированная

сода0., 12-О, 30

2,2-4,5

0,2-1,0

Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-05-07—Подача