Изобретение относится к обработке металлов давлением, в частности к волочильному производству.

Цель изобретения - уменьшение обрывности . захватки и ста™ бШ1И:5ация условий смазки путем снижения усилия на захватке в первый момент волочения,

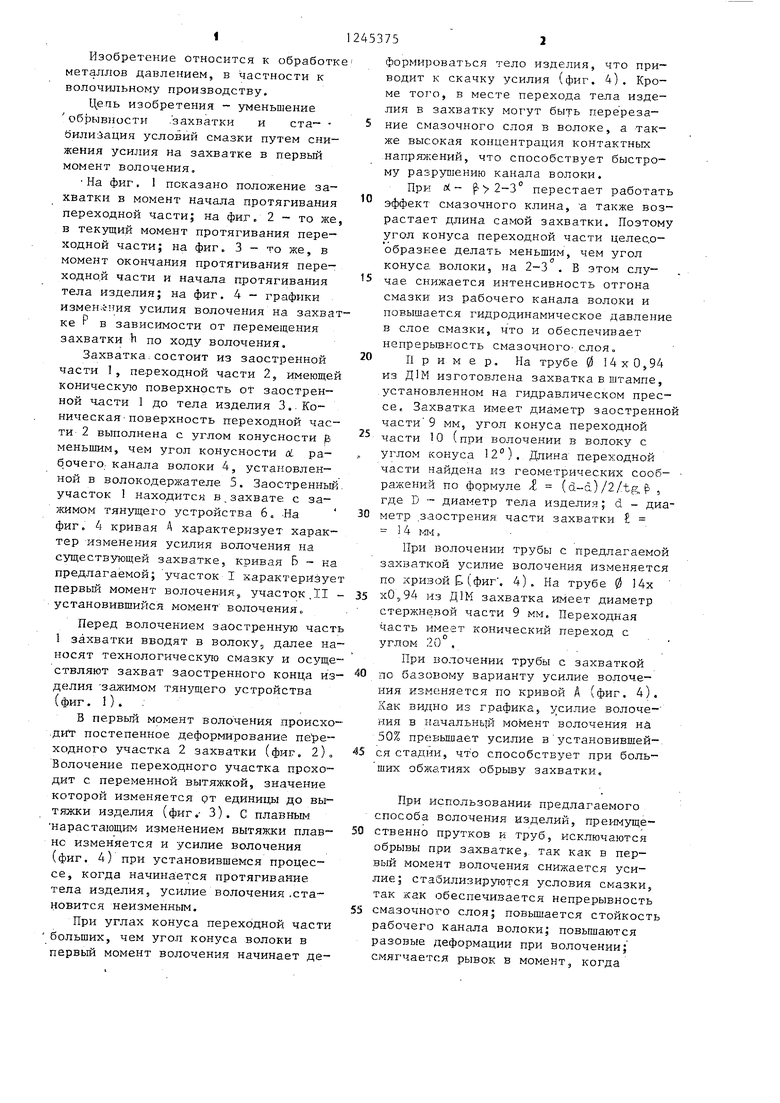

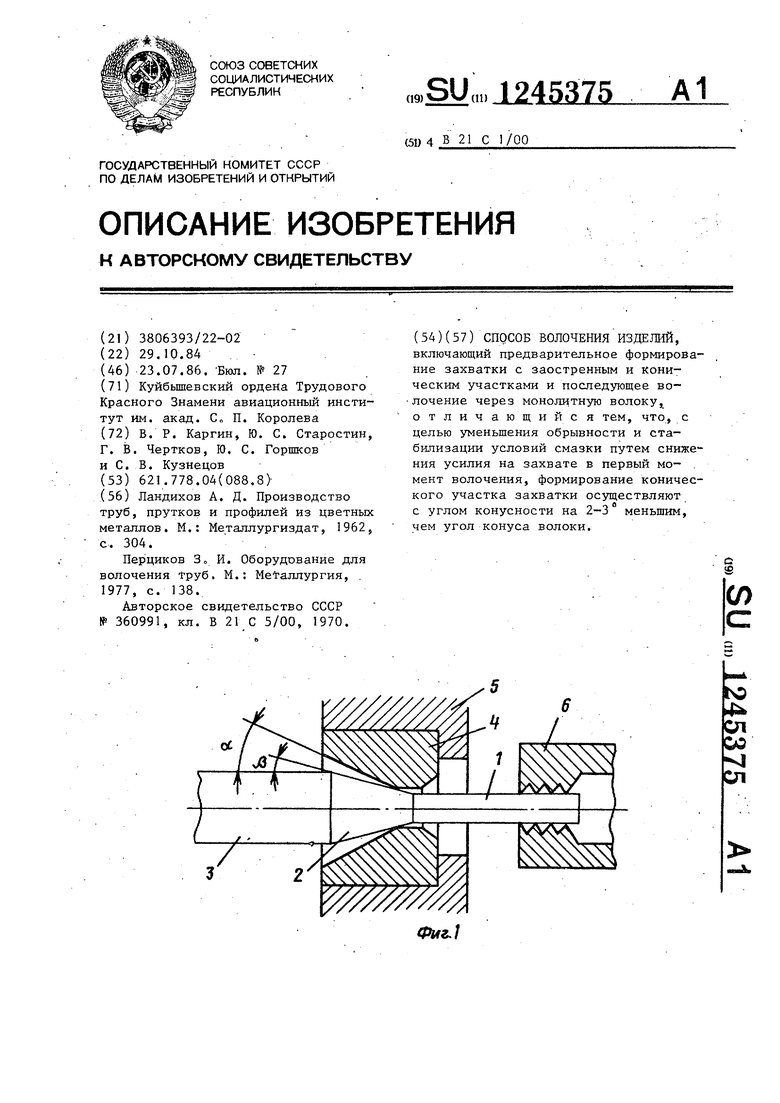

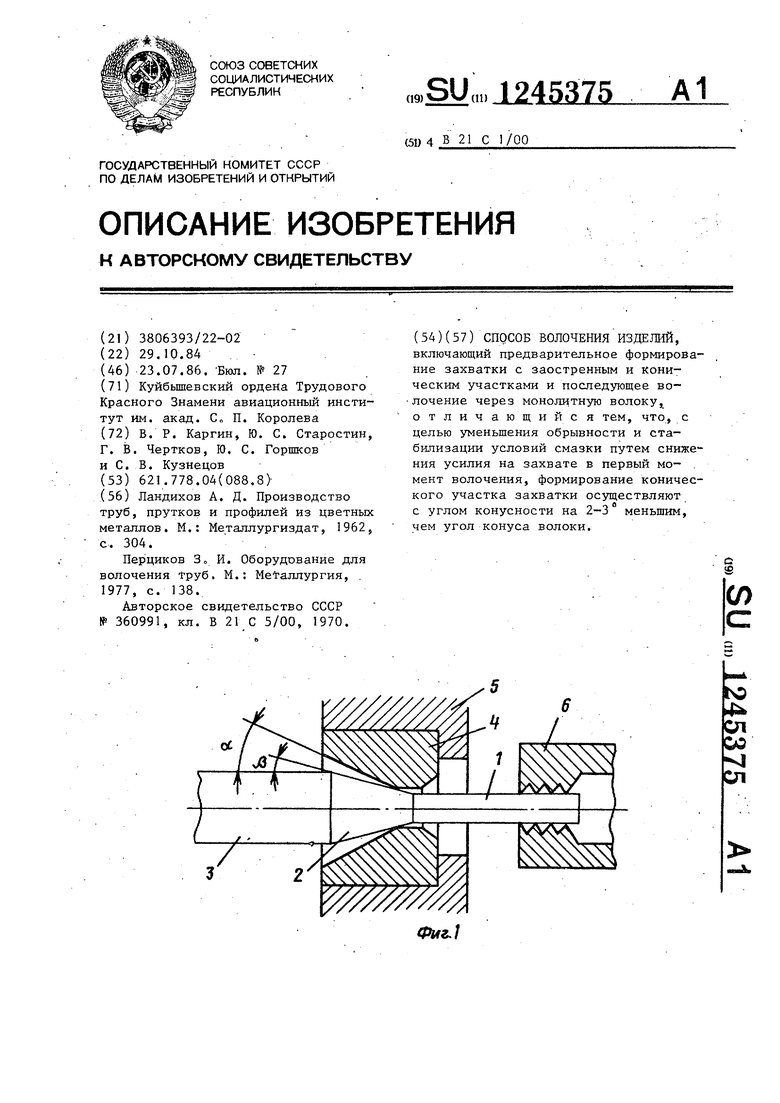

На фиг, 1 показано положение захватки в момент начала протягивания переходной части; на фиг. 2 - то же, в текущий момент протягивания переходной части; на фиг. 3 - то же, в момент окончания протягивания переходной части и начала протягивания тела изделия; на фиг. 4 - графики измен.-ния усилия волочения на захватке Р в зависимости от перемещения захватки Ь по ходу волочения.

Захватка.состоит из заостренной части I, переходной части 2, имеющей коническую поверхность от заостренной части 1 до тела изделия 3.. Коническая-поверхность переходной части 2 выполнена с углом конусности р меньшим, чем угол конусности oL рабочего-канала волоки 4, установленной в волокодержателе 5. Заостренный участок 1 находится в захвате с зажимом тянущего устройства 6 .На фиг. 4 кривая А характеризует характер изменения усилия волочения на существующей захватке, кривая Б - на предлагаемой; участок I характеризуе первый момент волочения участок.II установившийся момент волочения.

Перед волочением заостренную част 1 захватки вводят в волоку, далее наносят технологическую смазку и осуществляют захват заостренного конца изделия -зажимом тянущего устройства (фиг. 1).

В первьш момент волочения происхо . постепенное деформирование ходного участка 2 захватки (фиг. 2)„ Волочение переходного участка проходит с переменной вытяжкой, значение которой изменяется рт единицы до вытяжки изделия (фиг.- 3). С плавным нарастающим изменением вытяжки плавно изменяется и усилие волочения (фиг. 4) при установившемся процессе, когда начинается протягивание тела изделия, усилие волочения .становится неизменным.

При углах конуса переходной части больших, чем угол конуса волоки в первый момент волочения начинает деформи1юваться тело изделия, что приводит к скачку усилия (фиг. 4). Кроме того, в месте перехода тела изделия в захватку могут быть перереза- ние смазочного слоя в волоке, а также высокая концентрация контактных напрязкений, что способствует быстрому раз:рушению канала волоки.

Прн о( - 2-3 перестает работать эффект смазочного клина, а также возрастает длина самой захватки. Поэтому угол конуса переходной части целес.о- образнее делать меньшим, чем угол конуса волоки, на 2-3 . В этом слу- чае снижается интенсивность отгона смазки из рабочего канала волоки и повыша.ется гидродинамическое давление в слое смазки, что и обеспечивает непрерьтность смазочного- слоя. Пример. На трубе 0 14x0,94 из Д1М изготовлена захватка в штампе, установленном на гидравлическом прессе. Захватка имеет диаметр заостренной части 9 мм, угол конуса переходной

части

10 (

при волочении в волок - с

углом конуса 12°). Длина переходной части найдена из геометрических соображений по Формуле Z (d-a)/2/tg, , где D - диаметр тела изделия; d - диаметр заострения: части захватки 1 4 Mvj,

При волочении трубы с предлагаемой захваткой усилие волочения изменяется по кривой (,фиг , 4). Па трубе 0 14х

xO,j94 з ДШ захватка имеет диаметр стержневой части 9 мм. Переходная часть имеет конический переход с углом 20 .

При волочении трубы с захваткой

ifio базовому варианту усилие волочения измешяется по кривой А фиг. 4), Как видно из графика, у силие волоче- ния в начальной момент волочения на 50% превькиает усилие в установившей-.

ся стадии, чт о способствует при больших обясатиях обрьшу захватки.

При использовании- предлагаемого способа волочения изделий, преимущественно прутков и труб, исключаются обрывы при захватке,, так как в первый момент волочения снижается усилие; стабилизир татся условия смазки, так как обеспечивается непрерывность

смазочного слоя; повьш1ается стойкость рабочего к.анала волоки; повышаются разовые деформации при волочении; смягчается рывок в момент, когда

3

включаются в цепь тележка тянущего устройства на станах периодического действия с цепным приводом тележки; отпадает необходимость в буферах,

1245375

устройствах, устанавливаемых на тележках тянущего устройства для смягчения рывка; уменьшаются отходы металла захваток в брак.

Фиг. 2

Фиг.Ч

Составитель Н, Архинчеева Редактор Л. Гра тилло Техред Г.Гербер Корректор Г, Решетник

3942/6

Тираж 783 , Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород,- ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЛОЧЕНИЯ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2404873C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2310533C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2126731C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2669260C1 |

| Способ волочения профильных тонкостенных труб | 1987 |

|

SU1454532A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2690796C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ МОНОМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2553747C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЯ (ВАРИАНТЫ) | 1995 |

|

RU2101108C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2017 |

|

RU2675710C1 |

| СПОСОБ МНОГОКРАТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2014 |

|

RU2580263C2 |

| Ландихов А | |||

| Д | |||

| Производство труб, прутков и профилей из цветных металлов | |||

| М.: Металлургиздат, 1962, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

| , Перциков Зо И | |||

| Оборудование для волочения Труб | |||

| М.; Металлургия, | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| ВСЕСОЮЗНАЯ п TryT'^n.'^r^f'^'i'-'y'*' J < ,.1! i iiw S S.ASirj •.'„ 'liKi | 0 |

|

SU360991A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-23—Публикация

1984-10-29—Подача