Изобретение относится к области химической технологии, а более конкретно к области получения наночастиц алмазов взрывного синтеза, которые могут быть использованы там, где требуется применение золей наноалмазов с повышенной коллоидной устойчивостью или с минимальными размерами кластеров наночастиц, а также предъявляются требования к высокой точности их содержания в золях.

Известен способ отделения алмазов от дисперсионной среды путем введения электролитов. Компоненты электролитов, адсорбируясь на поверхности алмазов, с одной стороны, вызывают загрязнение и, как следствие, коагуляцию, а с другой, в осветленной жидкости обнаруживаются алмазы, обладающие повышенной седиментационной устойчивостью (Никитин Ю.И. Изучение процесса коагуляции алмазных суспензий. Синтетические алмазы, 1976, вып. 4, с.17-21).

В данной работе показан эффект придания алмазам повышенной седиментационной устойчивости в суспензиях. Однако исходя из решаемых задач, связанных с выделением и очисткой алмазов, данный эффект явился отрицательным, так как приводил к увеличению времени отстаивания осадка и потере алмазов с осветленной жидкостью.

Наиболее близким к предлагаемому способу является способ агрегирования частиц в гидрозолях ультрадисперсных алмазов, который включает получение водной дисперсии наночастиц взрывного синтеза диспергированием навески порошка в бидистилляте ультразвуковым диспергатором, добавление электролита (хлористого калия) в концентрации 10-2-10-4 М и последующее разбавление дисперсии водой (Чиганова Г.А. Агрегирование частиц в гидрозолях ультрадисперсных алмазов, Коллоидный журнал, 2000, т. 62, № 2, с.272-277).

Недостатком данного способа является использование растворов электролита и суспензии наночастиц в малых концентрациях, а также отсутствие операций по выделению и высушиванию седиментационно устойчивых дисперсий, что не позволило получить сухие порошки наноалмазов и исследовать их свойства.

Задачей изобретения является получение наноалмазов, образующих гидрозоли с повышенной коллоидной устойчивостью, которые:

- можно получать без обработки системы ультразвуковым диспергатором;

- позволяют многократно высушивать их и вновь получать простым добавлением воды;

- позволяют задавать строго определенную концентрацию наноалмаза;

- сохраняют коллоидную устойчивости после их автоклавирования;

- сохраняют коллоидную устойчивость при их замораживании и последующем оттаивании.

Поставленная задача решается тем, что в способе получения наноалмазов взрывного синтеза с повышенной коллоидной устойчивостью путем введения электролита в водную суспензию наноалмаза согласно изобретению в качестве электролита используют хлористый натрий в количестве, перекрывающем сорбционную емкость наночастиц по ионам натрия, причем после добавления электролита полученную смесь разделяют на дисперсионную среду и осадок, к последнему добавляют воду, интенсивно перемешивают, отделяют гидрозоль, который в последующем высушивают.

Сопоставительный анализ предлагаемого изобретения с прототипом показывает, что общим с прототипом признаком является использование электролита для коагуляции частиц. Отличительными признаками являются:

- использование в предлагаемом изобретении раствора хлористого натрия (в прототипе - раствор хлористого калия),

- введение дополнительных операций: удаление дисперсионной среды после обработки электролитом, разбавление полученного осадка водой при интенсивном перемешивании, отделение гидрозоли и высушивание ее с получением порошка наночастиц, обладающих повышенной коллоидной устойчивостью.

Благодаря данным отличительным признакам стало возможно получение наночастиц алмаза с повышенной коллоидной устойчивостью, что говорит о причинно-следственной связи данных отличительных признаков с решаемой задачей изобретения.

Агрегативное поведение водных дисперсий алмазов может определяться преимущественно высотой ионно-электростатического барьера и ограниченной гидратными слоями глубиной первичного минимума или высотой энергетического барьера, обусловленного электростатическими и структурными силами отталкивания, и глубиной вторичного максимума (Чиганова Г.А. Агрегирование частиц в гидрозолях ультрадисперсных алмазов, Коллоидный журнал, 2000, т. 62, № 2, с.272-277). Вероятно, обработка электролитами наравне с удалением поверхностных примесей меняет эти характеристики.

Способ подтверждается конкретным примером.

К 1 г исходного порошка наноалмаза добавляют 100 мл деионизованной воды. Полученную смесь обрабатывают ультразвуковым диспергатором в течение 5 мин. После этого в гидрозоль наноалмазов добавляют 20 мл 0,9 М раствора хлористого натрия. Образующийся осадок уплотняют центрифугированием при 5000g в течение 3 мин. Дисперсионную среду удаляют, а к осадку частиц добавляют 100 мл деионизованной воды, интенсивно перемешивают и центрифугируют. При этом наночастицы с повышенной коллоидной устойчивостью остаются в надосадочной жидкости, которую отбирают и высушивают. Выход алмаза с повышенной коллоидной устойчивостью наночастиц составляет 40-45% от веса исходного порошка.

Для предлагаемого способа не являются существенно важными точные количественные соотношения объемов и концентраций применяемых компонентов. Необходимо соблюдение главного требования: количество добавляемого электролита должно перекрывать сорбционную емкость наночастиц алмаза по ионам натрия.

Для полученных наночастиц характерно уменьшение поверхностных примесей и увеличение содержания ионов натрия (см. таблицу).

Благодаря предлагаемому изобретению полученные наночастицы порошка приобретают ряд свойств, отсутствующих у всех известных нам порошков наноалмазов. Например, исходный порошок позволяет только однократно получить гидрозоль с использованием ультразвукового диспергирования. Уже после первого удаления дисперсионной среды и высушивания порошка, как правило, невозможно повторно получить гидрозоль даже с помощью ультразвуковой обработки.

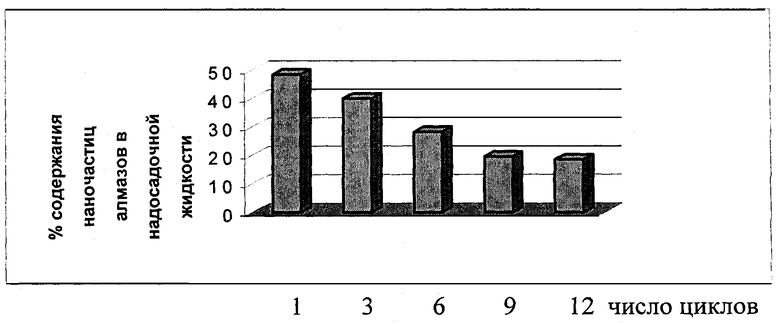

Полученный по предлагаемому способу порошок, обладающий повышенной коллоидной устойчивостью частиц, даже при простом добавлении воды (без применения ультразвукового диспергирования) образует устойчивый гидрозоль. Многократное удаление дисперсионной среды и последующее добавление воды к получаемому каждый раз сухому порошку позволяет вновь получать устойчива гидрозоль наноалмаза. Это свойство иллюстрируется графиком, полученным при определении оптической плотности в надосадочных жидкостях гидрозолей после центрифугирования их в течение 10 минут при 16000g. При первом добавлении воды к порошку оптическая плотность гидрозол без центрифугирования принята за 100% (см. чертеж)

Наночастицы алмаза взрывного синтеза с повышенной коллоидной устойчивостью могут применяться не только для получения гидрозолей, но и для получения коллоидных систем с повышенной устойчивостью наноалмазов в маслах, а также для получения коллоидных систем с повышенной устойчивостью наноалмазов в органических растворителях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ НАНОАЛМАЗОВ | 2003 |

|

RU2258671C2 |

| СПОСОБ ВЫДЕЛЕНИЯ НАНОАЛМАЗОВ ДЕТОНАЦИОННОГО СИНТЕЗА С ПОВЫШЕННОЙ КОЛЛОИДНОЙ УСТОЙЧИВОСТЬЮ | 2010 |

|

RU2458858C1 |

| РАБОЧЕЕ ВЕЩЕСТВО ОГРАНИЧИТЕЛЯ ИНТЕНСИВНОСТИ МОЩНОГО ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2009 |

|

RU2410737C1 |

| СИНТЕТИЧЕСКИЕ АЛМАЗОСОДЕРЖАЩИЕ ВЕЩЕСТВА И СПОСОБ ИХ ВЫДЕЛЕНИЯ | 2006 |

|

RU2306258C1 |

| НАНОАЛМАЗНЫЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2352387C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПРИРОДНЫХ И РЕКОМБИНАНТНЫХ БЕЛКОВ И ДРУГИХ БИОЛОГИЧЕСКИХ СОЕДИНЕНИЙ | 2007 |

|

RU2366713C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2356938C2 |

| СПОСОБ ОБРАБОТКИ НАНОАЛМАЗОВ | 2008 |

|

RU2367596C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-АЛМАЗНЫХ ХИМИЧЕСКИХ ПОКРЫТИЙ | 2007 |

|

RU2357002C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОАЛМАЗНЫХ ХИМИЧЕСКИХ ПОКРЫТИЙ | 2007 |

|

RU2375494C2 |

Изобретение предназначено для химической промышленности. К 1 г порошка наноалмаза взрывного синтеза добавляют 100 мл деионизованной воды. Смесь обрабатывают ультразвуковым диспергатором 5 мин. В полученную суспензию вводят электролит - раствор NaCl в количестве, перекрывающем сорбционную емкость наночастиц по ионам натрия, например, 20 мл 0,9 М раствора. Разделяют на дисперсионную среду и осадок. Дисперсионную среду удаляют. К осадку добавляют 100 мл деионизованной воды, интенсивно перемешивают. Надосадочную жидкость - гидрозоль наноалмазов, отделяют и высушивают. При многократном добавлении воды к полученному порошку образуется устойчивый гидрозоль наноалмаза. Содержание поверхностных примесей в полученном наноалмазе снижено. Одновременно увеличено содержание ионов натрия, 1 ил., 1 табл.

Способ получения наноалмазов взрывного синтеза с повышенной коллоидной устойчивостью путем введения электролита в водную суспензию наноалмаза, отличающийся тем, что в качестве электролита используют хлористый натрий в количестве, перекрывающем сорбционную емкость наночастиц по ионам натрия, причем после добавления электролита полученную смесь разделяют на дисперсионную среду и осадок, к которому добавляют воду, интенсивно перемешивают, отделяют гидрозоль, который в последующем высушивают.

| ЧИГАНОВА Г.А | |||

| Агрегирование частиц в гидрозолях ультрадисперсных алмазов | |||

| Коллоидный журнал | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

| СИНТЕТИЧЕСКИЙ УГЛЕРОДНЫЙ АЛМАЗСОДЕРЖАЩИЙ МАТЕРИАЛ | 1993 |

|

RU2046094C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1995 |

|

RU2093495C1 |

| СУСПЕНЗИЯ УЛЬТРАДИСПЕРСНОГО МОДИФИЦИРОВАННОГО АЛМАЗА | 1991 |

|

RU2094371C1 |

| ДОЛМАТОВ В.Ю | |||

| Ультрадисперсные алмазы детонационного синтеза: свойства и применение | |||

| Успехи химии | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| ЛЯМКИН А.И | |||

| и др | |||

| Получение алмазов из взрывчатых веществ | |||

| Доклады АН | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Дровопильное устройство | 1921 |

|

SU302A1 |

Авторы

Даты

2005-05-20—Публикация

2003-06-26—Подача