Изобретение относится к металлургии, а именно к химико-термической поверхностной обработке материалов диффузией из твердой фазы в выбранный участок, и может быть использовано для поверхностного упрочнения деталей машин азотированием и получения локальных покрытий заданной глубины.

Известен способ азотирования штампов из инструментальных сталей, включающий обмазку упрочняемой поверхности насыщающей порошковой смесью, в состав которой вводят карбамид, с последующим нагревом в условиях диффузионого насыщения стали азотом (описание к авторскому свидетельству SU 1350190, МПК4 С 23 С 10/04, 10/14).

Недостатком известного способа является высокие трудо- и материалоемкость подготовительных процессов, обусловленных затратами на приготовление порошковой смеси для обмазки и удаление последней по завершении обработки.

Кроме того, известный способ не позволяет контролировать глубину обработки.

Известен способ поверхностного упрочнения деталей машин, включающий изготовление из насыщающей порошковой смеси прессованием накладок, которые прижимают к упрочняемой поверхности в процессе нагрева (описание к патенту RU 2098509, МПК7 С 23 С 8/60, 10/30, прототип).

Предварительное прессование насыщающей порошковой смеси перед обработкой в известном способе обеспечивают фиксированность формы и размеров накладки, что облегчает ее базирование на упрочняемой поверхности. Однако в известном способе по завершении обработки накладки подлежат утилизации. И для каждой последующей партии идентичных деталей необходимо прессовать соответствующие накладки. В результате увеличиваются временные и материальные затраты, что усложняет процесс.

Задача изобретения - расширение технологических возможностей и упрощение процесса.

Технический результат от использования изобретения заключается в возможности многократного использования накладки и получении заданной глубины покрытия.

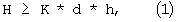

Технический результат достигается тем, что в способе локального поверхностного азотирования, включающем размещение на выбранном участке насыщающей накладки, спрессованной из порошкового материала, проведение диффузионного насыщения поверхности путем нагрева при контактном давлении накладки, прижатой к обрабатываемой поверхности, накладку прессуют пористой газопроницаемой из порошка титана и спекают с последующей термообработкой в активной среде азота, при этом высоту накладки выбирают предварительно из условия

где H - высота накладки;

К - коэффициент, учитывающий характеристики пористости и порошкового материала, 1/мм;

d - размер гранул порошка, мм;

h - глубина азотированного покрытия, мм.

Способ осуществляют следующим образом.

Из порошкового материала титановых сплавов с размером гранул 0,08-1,0 мм прессуют газопроницаемую накладку с пористостью 15-20% требуемой формы. Высоту накладки Н выбирают не менее величины, определяемой условием (1). Коэффициент К подбирается экспериментально в зависимости от используемого порошкового титанового материала и выбранной пористости и/или размера гранул порошка, обеспечивающих газопроницаемость прессованной накладке.

Используя типовое оборудование для диффузионной сварки, сформованные накладки спекают с последующей термообработкой в активной среде азота. В процессе термообработки газ заполняет поровые каналы накладки, и титановые гранулы внутри и снаружи накладки азотируются. Вступая во взаимодействие с титаном, азот, аккумулируется в накладке по всему объему в виде твердого раствора и соединений TimHn.

Азотированные титановые накладки размещают на детали и далее в вакууме (или аргоне) при нагреве, обеспечивающем десорбцию азота и поток его атомов в насыщаемый металл, и при контактном давлении прижатой к обрабатываемому участку накладки осуществляют диффузионное насыщение азотом на глубину h обрабатываемой поверхности.

По завершении обработки накладки подвергают повторному азотированию и далее процесс повторяют, исключив предварительные операции формования и прессования.

Пример.

Для упрочнения азотированием на глубину h=0.05 мм поверхности уплотнительного кольца из титанового сплава ВТ1 насоса для перекачки агрессивных сред по форме обрабатываемой поверхности в пресс-форме из порошкового материала ПТЭК-1 с размером гранул d=0.63÷1.0 мм изготавливают накладку с относительной пористостью 0,2. Высоту Н накладки выбирают равной 5 мм, принимая коэффициент К равным 1,5*102.

Спекают спрессованную накладку в типовом оборудовании для диффузионной сварки при температуре Тc=950°С и здесь же проводят термообработку в активной газовой среде азота при температуре 1000°С в течение 5 ч.

Подготовленное кольцо с прижатыми к обрабатываемому участку азотированными накладками загружают в вакуумную печь и при температуре 1000°С в течение 7 ч осуществляют азотирование поверхности. Измеренная глубина полученного азотированного слоя составляет 0,048-0,052 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРУЖИН | 1997 |

|

RU2121615C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ УПРОЧНЕНИЯ ТИТАНОВЫХ СПЛАВОВ В ГАЗОВОЙ СРЕДЕ | 2007 |

|

RU2365671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛЬНЫХ ГРАНУЛ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ С РАВНОМЕРНЫМ РАСПРЕДЕЛЕНИЕМ АЗОТА В ОБЪЕМЕ ИЗДЕЛИЯ | 2009 |

|

RU2445188C2 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2318077C1 |

| Способ упрочнения ультрадисперсного твердого сплава азотированием | 2019 |

|

RU2736246C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2777058C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2786244C1 |

| Способ химико-термической обработки металлических изделий | 1990 |

|

SU1752826A1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2367715C2 |

Изобретение относится к металлургии, а именно к химико-термической поверхностной обработке материалов диффузией, и может быть использовано для поверхностного упрочнения деталей машин азотированием и получения локальных покрытий заданной глубины. Предложенный способ включает размещение на выбранном участке изделия насыщающей накладки, спрессованной из порошкового материала, проведение диффузионного насыщения поверхности путем нагрева при контактном давлении прижатой к обрабатываемому участку накладки. Накладку прессуют пористой газопроницаемой из порошка титана и спекают с проведением последующей термообработки и объемного насыщения в активной среде азота, при этом высоту накладки выбирают предварительно из условия Н≥K*d*h, где Н - высота накладки; К - коэффициент, учитывающий характеристики пористости и порошкового материала, 1/мм; d - размер гранул порошка, мм; h - глубина азотированного покрытия, мм. Техническим результатом изобретения является возможность многократного использования накладки и получение покрытия заданной глубины.

Способ локального поверхностного азотирования изделий, включающий размещение на выбранном участке изделия насыщающей накладки, спрессованной из порошкового материала, проведение диффузионного насыщения поверхности путем нагрева при контактном давлении прижатой к обрабатываемому участку накладки, отличающийся тем, что накладку прессуют пористой газопроницаемой из порошка титана и спекают с проведением последующей термообработки и объемного насыщения в активной среде азота, при этом высоту накладки выбирают предварительно из условия Н≥K·d·h, где Н - высота накладки; К - коэффициент, учитывающий характеристики пористости и порошкового материала, 1/мм; d - размер гранул порошка, мм; h - глубина азотированного покрытия, мм.

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ МАШИН | 1995 |

|

RU2098509C1 |

| 0 |

|

SU401447A1 | |

| JP 61272361 A, 02.12.1986 | |||

| УСТРОЙСТВО ДЛЯ МОйКИ ПРОБОК | 0 |

|

SU204152A1 |

Авторы

Даты

2005-05-20—Публикация

2003-12-25—Подача