Изобретение относится к машиностроению, а именно к технологии производства титановых конструкций, и может быть использовано, например, в авиастроении для поверхностного упрочнения изделий из титана и титановых сплавов, изготовленных в условиях термообработки и воздействия активной газовой среды.

Известен способ поверхностного упрочнения изделий из титана и титановых сплавов, включающий отжиг в насыщающей атмосфере и последующее частичное удаление газонасыщенного слоя травлением, о величине которого судят по оптимальному значению перепада микротвердости травленой поверхности по отношению к сердцевине, рассчитываемому по формуле (описание к патенту RU 2205890, МПК7 С22F 1/18. 2001/09/12).

Недостатками известного способа являются сложность и высокая трудоемкость используемого метода разрушающегого контроля для выявления изменений микротвердости обрабатываемой поверхности при различной глубине травления.

Задача изобретения - упрощение технологического процесса.

Технический результат от использования изобретения - снижение трудоемкости определения глубины травления.

Технический результат достигается тем, что в способе поверхностного упрочнения изделий из титана и титановых сплавов, включающем термообработку в активной газовой среде и последующее частичное удаление газонасыщенного слоя травлением, удаляют часть газонасыщенного слоя, соответствующую удвоенной величине глубины его зоны h, обладающей повышенной хрупкостью.

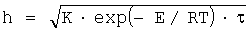

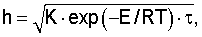

Глубина зоны h, обладающей повышенной хрупкостью, может быть определена из условия

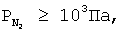

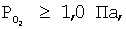

где K - эмпирический коэффициент, учитывающий кинетические свойства активной газовой среды (диффузионную подвижность и растворимость активного газа в титане), мкм2/с; для азота при его парциальном давлении в смеси с аргоном  K=3,5·107 мкм2/с; для кислорода при его парциальном давлении в воздухе

K=3,5·107 мкм2/с; для кислорода при его парциальном давлении в воздухе  K=1,35·1014 мкм2/с, Е - энергия активации, Дж/моль: для азота Е=203000 Дж/моль; для кислорода Е=244000 Дж/моль; R - газовая постоянная, равная 8,3144 Дж/моль·К; T - температура термообработки, K; Т=1173-1273 К, τ - время термообработки, с; τ≤7200 с.

K=1,35·1014 мкм2/с, Е - энергия активации, Дж/моль: для азота Е=203000 Дж/моль; для кислорода Е=244000 Дж/моль; R - газовая постоянная, равная 8,3144 Дж/моль·К; T - температура термообработки, K; Т=1173-1273 К, τ - время термообработки, с; τ≤7200 с.

Глубина зоны h, обладающей повышенной хрупкостью, может быть определена по среднему расстоянию l между трещинами, образующимися на поверхности в зоне деформации образца, - свидетеля при его разрушении изгибом.

Сущность технического решений заключается в том, что в качестве основного параметра, определяющего глубину травления, выбирается глубина h зоны газонасыщенного слоя, обладающей повышенной хрупкостью (в дальнейшем - «хрупкая зона») и являющейся причиной зарождения усталостных трещин на наружной поверхности изделий из титана и титановых сплавов, изготавливаемых в условиях термообработки и воздействия насыщающей активной газовой среды. Численное значение глубины травления, обеспечивающей высокую циклическую прочность изделиям, выбирается равным удвоенной величине названного параметра, т.е. 2h, что подтверждено экспериментальными исследованиями. При этом численное значение глубины «хрупкой зоны» h может быть определено как по расчетной формуле исходя из условий термообработки, так и простейшим методом разрушающего контроля, основанным на деформировании образца свидетеля до разрушения.

Примеры осуществления способа повышения циклической прочности теплообменника из листового титанового сплава ВТ, включающего внешнюю оболочку толщиной 0,8 мм и внутреннюю толщиной 3 мм с ребрами каналов для охлаждающей жидкости, полученных фрезированием с шагом 4 мм при толщине ребра 1 мм, изготовленного в условиях диффузионной сварки по режиму:

- нагрев до температуры сварки Т=950°С;

- удельное сварочное давление, созданное активной газовой смесью, состоящей из 10% (мас.) азота и 90% (мас.) аргона; Р=2,0 МПа;

- изотермическая выдержка, необходимая для образования сварного соединения, в течение 60 минут.

Благодаря содержанию в активной газовой смеси азота при температурах диффузионной сварки в процессе взаимодействия титана с газообразным азотом на наружной поверхности теплообменника формируется азотированный слой с хрупкой зоной, повышающей сопротивление высокотемпературной деформации титана и уменьшающей деформацию конструкции.

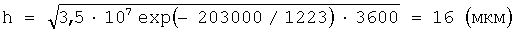

По примеру 1 глубину «хрупкой зоны» h определяли, используя параметры режима диффузионной сварки и принимая расчетное значение эмпирического коэффициента К, исходя из состава газовой смеси, равным 3,5·107, по формуле (1). Согласно численному расчету

По вычисленному значению h азотированный слой на наружной поверхности теплообменника стравливали на глубину 2h=32 мкм.

По примеру 2 глубину «хрупкой зоны» h определяли (согласно известному способу описание SU 1183862, МКИ4 G01N 3/20, 27.04.84) по листовому образцу-свидетелю титанового сплава ВТ толщиной 0,8 мм, одну из поверхностей которого азотировали в процессе диффузионной сварки деталей теплообменника. Образец-свидетель по завершении процесса диффузионной сварки и охлаждения до комнатной температуры деформировали изгибом до разрушения и измеряли с помощью металлографического микроскопа среднее расстояние l между периодически расположенными трещинами, образовавшимися на азотированной поверхности. Величина составляла 655 мкм. Глубину «хрупкой зоны» h определяли по расчетной формуле h=0,24l=15,7 (мкм).

По вычисленному значению h азотированный слой на наружной поверхности теплообменника стравливали на глубину 2h=31,4 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ТИТАНОВЫХ СПЛАВОВ В ГАЗОВОЙ СРЕДЕ | 2007 |

|

RU2365671C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТОНКОСТЕННЫХ СЛОИСТЫХ КОНСТРУКЦИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2319589C2 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2558320C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2611607C2 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2014 |

|

RU2562187C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТОНКОСТЕННЫХ СЛОИСТЫХ ТИТАНОВЫХ КОНСТРУКЦИЙ | 2013 |

|

RU2569444C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ СЛОИСТЫХ ТИТАНОВЫХ ТОНКОСТЕННЫХ КОНСТРУКЦИЙ СЛОЖНОГО ПРОФИЛЯ | 2005 |

|

RU2296656C1 |

| Способ определения глубины газонасыщенного слоя | 1984 |

|

SU1183862A1 |

| СПОСОБ ЛОКАЛЬНОГО ПОВЕРХНОСТНОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ | 2003 |

|

RU2252272C1 |

Изобретение относится к области машиностроения, а именно к технологии производства титановых конструкций, и может быть использовано, например, в авиастроении. Термообработку проводят в активной газовой среде. Затем осуществляют частичное удаление газонасыщенного слоя травлением, при этом удаляют часть газонасыщенного слоя, соответствующую удвоенной величине глубины его зоны h, обладающей повышенной хрупкостью. Глубину зоны h, обладающей повышенной хрупкостью, определяют из условия  , где K - эмпирический коэффициент, учитывающий кинетические свойства активной газовой среды, мкм2/с; Е - энергия активации; R - газовая постоянная; Т - температура термообработки в K; τ - время термообработки, с. Глубина зоны h, обладающей повышенной хрупкостью, может быть определена по среднему расстоянию l между трещинами, образующимися в газонасыщенном слое при разрушении образца изгибом. Упрощают технологический процесс и получают изделия с высокой циклической прочностью. 2 з.п. ф-лы.

, где K - эмпирический коэффициент, учитывающий кинетические свойства активной газовой среды, мкм2/с; Е - энергия активации; R - газовая постоянная; Т - температура термообработки в K; τ - время термообработки, с. Глубина зоны h, обладающей повышенной хрупкостью, может быть определена по среднему расстоянию l между трещинами, образующимися в газонасыщенном слое при разрушении образца изгибом. Упрощают технологический процесс и получают изделия с высокой циклической прочностью. 2 з.п. ф-лы.

где K - эмпирический коэффициент, учитывающий кинетические свойства активной газовой среды, мкм2/с;

Е - энергия активации, Дж/моль;

R - газовая постоянная, Дж/(моль·К);

Т - температура термообработки в °K;

τ - время термообработки, с.

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2205890C2 |

| Способ определения глубины газонасыщенного слоя | 1984 |

|

SU1183862A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 4507184 A, 26.03.1985. | |||

Авторы

Даты

2008-02-27—Публикация

2006-07-04—Подача