Изобретение относится к области машиностроения, локомотивостроения и другим отраслям промышленности и касается моторно-осевого подшипника (МОП) тягового электродвигателя локомотива и других подшипников скольжения. Более подробно изобретение относится к конструкциям вкладышей подшипников скольжения и способу изготовления вкладышей подшипников скольжения, которые применяются в локомотивостроении, машиностроении, в элементах узла трения различных локомотивов, машин, механизмов и оборудования.

Нормальная эксплуатация моторно-осевых подшипников (МОП) и других подшипников скольжения в тяжело нагруженных узлах трения-скольжения и при высоких скоростях скольжения возможна только в случае хорошего отвода тепла из зоны трения. Анализ научно-технической информации показал, что, несмотря на имеющиеся конструкции моторно-осевых подшипников (МОП) и других подшипников скольжения, отсутствуют конструкции МОП и других подшипников скольжения, обладающие способностью к хорошему отводу тепла из зоны трения и к работе в особо тяжелых условиях.

В патенте Российской Федерации №96121009 описан моторно-осевой подшипник скольжения (МОП) тягового электродвигателя локомотива, состоящий из стального корпуса, на котором зафиксирована по меньшей мере одна биметаллическая накладка, выполненная в виде слоя антифрикционного материала, размещенного на основании. Стальной корпус вкладыша подшипника состоит из верхней и нижней частей, при этом нижняя часть корпуса вкладыша выполнена с окном для подачи жидкой смазки в зону трения. На наружной поверхности нижней части корпуса вкладыша в осевом направлении выполнены секторные проточки, в которых в трубчатой форме размещены эластичные капиллярно-пористые тела, нижние концы которых погружены в масла, а средняя часть эластичных капиллярно-пористых тел находится в постоянном контакте с капиллярно-пористыми телами, запрессованными в сквозных отверстиях на рабочей поверхности нижней части корпуса вкладыша и связывающими эластичные капиллярно-пористые тела с рабочей зоной подшипника.

Недостатком описанной конструкции моторно-осевого подшипника скольжения является неудовлетворительная способность к отводу тепла из зоны трения, что приводит к перегреву и быстрому выходу из строя моторно-осевого подшипника скольжения. При низком отводе тепла температура в зоне трения достигает значения 900°С, а при такой температуре все антифрикционные элементы работают неудовлетворительно.

В авторском свидетельстве СССР №120996 описан способ фиксации вкладыша из антифрикционного материала в корпусе подшипника с целью улучшения отвода образующегося от трения тепла и обеспечение для этого наибольшего металлического соприкосновения, с помощью склеивания синтетическим клеящим веществом, например эпоксидной смолой. Склеивание производится по винтовому пазу, выбранному с внешней стороны вкладыша или с внутренней стороны корпуса подшипника, с небольшим прижатием для создания незначительного напряжения.

Недостатком данного способа фиксации вкладыша к корпусу подшипника является невозможность получения беззазорного контакта наружной поверхности вкладыша с внутренней поверхностью стального корпуса, что приводит к неудовлетворительному отводу тепла из зоны трения. Кроме того, эпоксидные смолы плохо отводят тепло, что также сказывается на повышении температуры в зоне трения, что в свою очередь обуславливает низкую стойкость вкладышей подшипников скольжения.

В патенте США №6273612 В1 описана конструкция вкладышей подшипника скольжения, в которой с целью улучшения отвода тепла за счет более обильного поступления масла в зону трения производится расточка верхнего вкладыша по дуге в 60-160°.

Недостатком данной конструкции является невозможность значительного отвода тепла и, как следствие, низкая стойкость вкладышей скольжения.

В патенте Российской Федерации №2154755 описан способ изготовления вкладыша подшипника скольжения, включающий изготовление по меньшей мере одной биметаллической накладки путем нанесения и фиксации антифрикционного материала на стальную подложку, дальнейшую порезку биметаллической накладки. Плоские биметаллические накладки наносят методом сварки взрывом на стальную пластину, толщина которой позволяет обеспечить суммарно с исходной биметаллической накладкой изготовление более толстых вкладышей, далее производят штамповку и чистовую механическую обработку вкладышей.

Недостатком данного способа изготовления вкладыша подшипника скольжения является трудоемкость процесса изготовления.

Наиболее близкий аналог заявленного изобретения известен из патента Российской Федерации №2252344, в котором описан вкладыш подшипника скольжения, состоящий из стального корпуса, на котором зафиксирована по меньшей мере одна биметаллическая накладка, выполненная в виде слоя антифрикционного материала, размещенного на стальной подложке. Стальной корпус вкладыша содержит радиальную биметаллическую опору в виде полувтулки с канавками на наружной поверхности и осевую биметаллическую опору в виде полудиска с радиальными углублениями на торцевой поверхности. Кольцевые канавки на наружной поверхности полувтулки выполнены с концевыми буртиками, на внутренней поверхности полувтулки выполнены углубления, образующие рельеф с системой дискретных углублений, полости кольцевых канавок соединены каналами с углублениями.

Недостатком описанной конструкции вкладышей подшипников скольжения является неудовлетворительный отвод тепла из зоны трения по причине наличия воздушного зазора между полувтулкой и полудиском, что приводит к перегреву и быстрому выходу из строя вкладышей подшипников скольжения.

В основу изобретения поставлена задача создать такую конструкцию вкладышей моторно-осевых подшипников скольжения тяговых электродвигателей локомотивов и других подшипников скольжения, которая будет обеспечивать хороший отвод тепла из зоны трения и обладать высокой стойкостью.

Другой задачей изобретения является создание способа изготовления вкладышей моторно-осевых подшипников скольжения тяговых электродвигателей локомотивов и других подшипников скольжения с вышеупомянутыми характеристиками.

Поставленная задача решается тем, что вкладыш подшипника скольжения состоит из стального корпуса, на котором зафиксирована по меньшей мере одна биметаллическая накладка, выполненная в виде слоя антифрикционного материала, размещенного на стальной подложке. Подложка биметаллической накладки зафиксирована на корпусе вкладыша с помощью электрозаклепок, проходящих сквозь корпус вкладыша.

Стальной корпус вкладыша образован по меньшей мере одной полувтулкой с выпуклой и вогнутой сторонами. Биметаллическая накладка размещена на вогнутой стороне корпуса и имеет форму полувтулки с выпуклой и вогнутой сторонами, двумя дугообразными и двумя прямоугольными торцами.

Корпус вкладыша подшипника скольжения может быть выполнен с фланцем, на котором зафиксирована биметаллическая накладка. Фланец имеет форму полудиска с плоскими сторонами. Биметаллическая накладка размещена на упомянутой плоской стороне и имеет форму сегмента диска с плоскими сторонами, двумя дугообразными и двумя прямоугольными торцами.

Другая поставленная задача решается тем, что способ изготовления вкладыша подшипника скольжения включает изготовление стального корпуса вкладыша, изготовление по меньшей мере одной биметаллической накладки путем нанесения и фиксации антифрикционного материала на стальную подложку, порезку и формование полученной биметаллической заготовки, размещение и фиксацию по меньшей мере одной биметаллической накладки на корпусе вкладыша через сквозные отверстия электрозаклепками.

Стальной корпус вкладыша подшипника скольжения может изготавливаться методом литья в форму и дальнейшей расточкой под нужный диаметр или штамповкой. Корпус может быть выполнен с одним или двумя фланцами в форме полудиска.

Биметаллическая накладка изготавливается напеканием слоя антифрикционного материала на стальную подложку. Полученные пластины нарезают и формуют методом штамповки.

В стальном корпусе вкладыша подшипника по торцу фланца и по диаметру стального вкладыша подшипника сверлятся отверстия под электрозаклепки. Затем под давлением вставляются биметаллические накладки и фиксируются электрозаклепками. Торцы стальных подложек биметаллических накладок приваривают к корпусу вкладыша. Соприкасающиеся торцы стальных подложек сваривают друг с другом.

Электрозаклепки представляют собой кольцевые швы, выполненные через отверстия, предварительно просверленные в стальном корпусе вкладыша подшипника скольжения. Для более эффективного отвода тепла из зоны трения высота электрозаклепок предпочтительно равна толщине материала корпуса, т.е. отверстия под электрозаклепки полностью завариваются металлом. Применение электрозаклепок обусловлено тем, что они являются тепловыми мостиками для отвода тепла из зоны трения. В процессе активной эксплуатации температура в зоне трения достигает значений до 900°С, что вызывает необходимость быстро и эффективно отводить тепло из зоны трения. При сопряжении поверхностей полувтулок биметаллических накладок из антифрикционного материала и сегментов дисков из антифрикционного материала в месте стыка обычно остается зазор с воздушной прослойкой, который сильно ухудшает отвод тепла из зоны трения. Применение электрозаклепок позволяет быстро снизить температуру в зоне трения, в результате чего не допускается перегрев и повышается долговечность вкладыша подшипника скольжения.

Размеры заклепок и их количество зависят от диаметра корпуса подшипника скольжения, а также от величин нагрузок, действующих на него. Испытания показали, что уже при использовании трех электрозаклепок достигается значительное улучшение отвода тепла из зоны трения, что способствует повышению стойкости подшипников скольжения. Например, при размере диаметра корпуса 120 мм, количество заклепок составляет 10-12 единиц. При больших диаметрах корпусов количество заклепок может составлять до 300-400 единиц.

Целесообразно выполнение расстояния между заклепками в интервале от 80 до 200 мм. Выполнение расстояния между заклепками менее 80 мм приводит к снижению прочностных характеристик вкладыша подшипника скольжения, а кроме того, приводит к увеличению количества электрозаклепок, что делает изделие менее технологичным. Если расстояние между заклепками составляет более 200 мм, отвод тепла из зоны трения сильно ухудшается за счет образования областей концентрации высоких температур.

ПЕРЕЧЕНЬ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

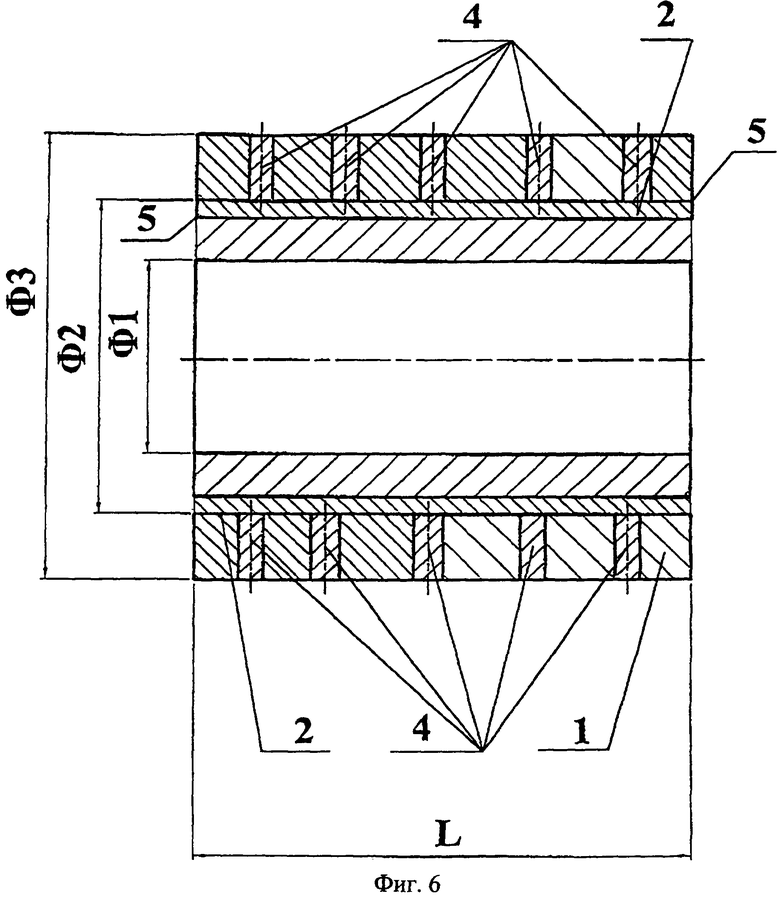

Фиг.1 - поперечный разрез биметаллической накладки подшипника скольжения;

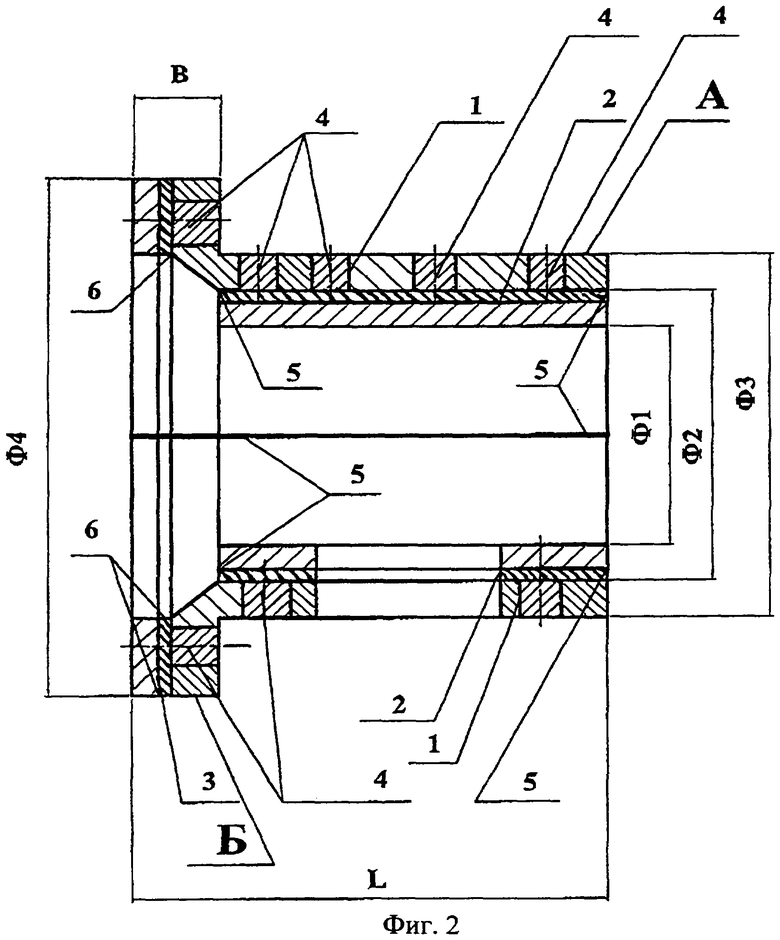

Фиг.2 - поперечный разрез вкладыша подшипника скольжения, выполненного с одним фланцем;

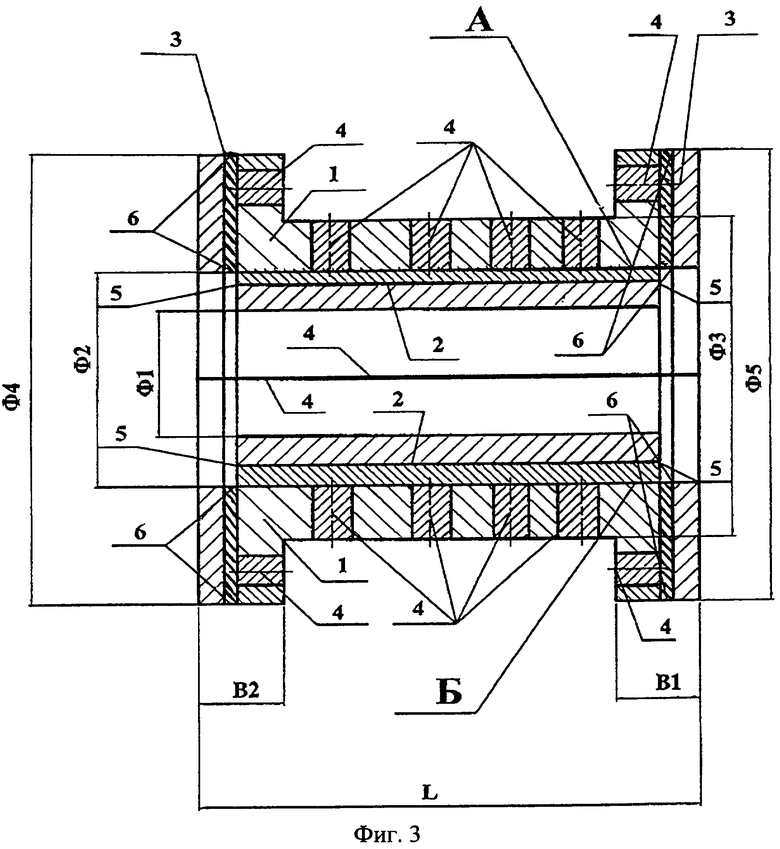

Фиг.3 - поперечный разрез вкладыша подшипника скольжения, выполненного с двумя фланцами;

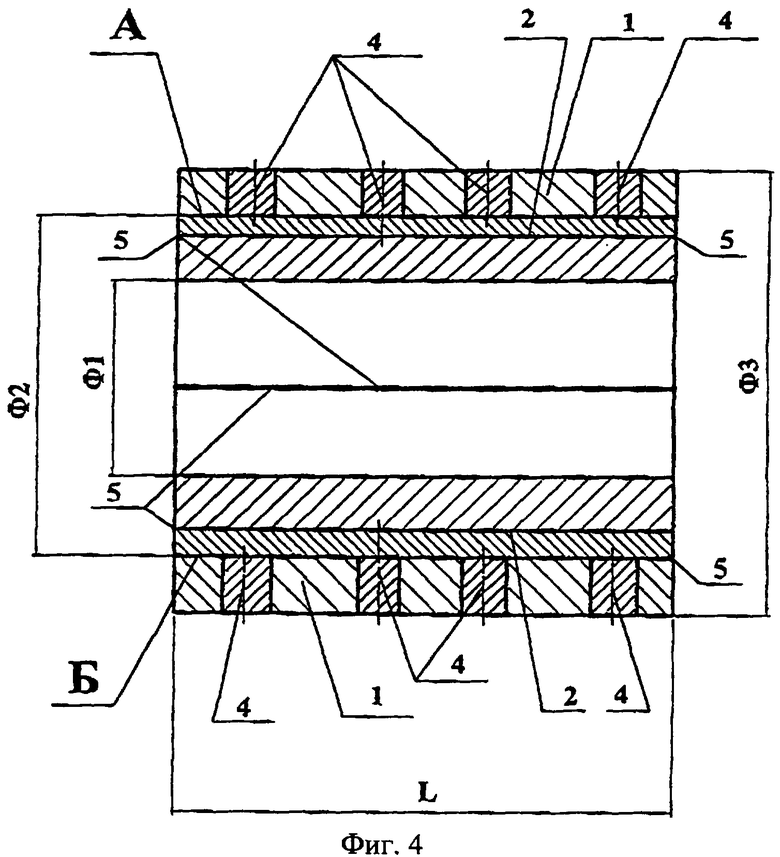

Фиг.4 - поперечный разрез вкладыша подшипника скольжения, выполненного без фланцев;

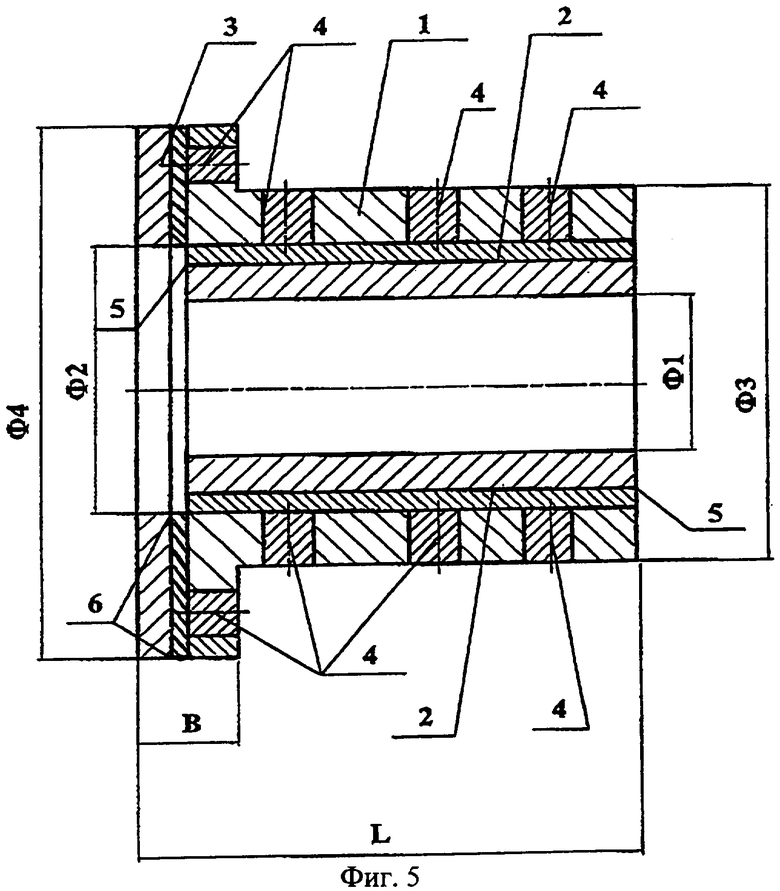

Фиг.5 - поперечный разрез вкладыша подшипника скольжения, выполненного в виде втулки с одним фланцем;

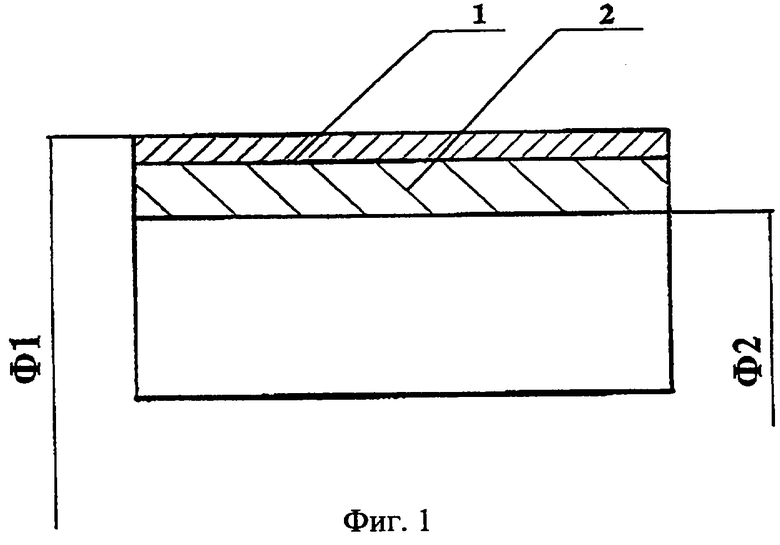

Фиг.6 - поперечный разрез вкладыша подшипника скольжения, выполненного в виде втулки без фланцев.

На Фиг.1 представлена биметаллическая накладка вкладыша подшипника скольжения. Наружная поверхность 1 биметаллической накладки - стальная, а внутренняя поверхность 2 выполнена из антифрикционного материала.

На Фиг.2 представлен вариант осуществления изобретения, который содержит стальные корпуса - верхний корпус А и нижний корпус Б в виде цилиндра, образованного двумя полувтулками, соприкасающиеся торцы которых сварены друг с другом. Нижний корпус выполнен с окном для подачи смазки. Корпус выполнен с одним фланцем, образованным двумя полудисками, соприкасающиеся торцы которых сварены друг с другом. Дополнительно вкладыш подшипника скольжения содержит радиальную опору в виде биметаллической накладки из антифрикционного материала 2 и стальной подложки 1 в форме полувтулки с выпуклой и вогнутой сторонами, двумя дугообразными и двумя прямоугольными торцами и осевую опору в виде сегмента диска 3 из антифрикционного биметалла с плоскими сторонами, двумя дугообразными и двумя прямоугольными торцами. Стальные поверхности 1 биметаллических накладок необходимы для установки электрозаклепок 4. На Фиг.2 представлен вкладыш подшипника скольжения, который включает сварные швы 5 по торцам и линии разъема, сварные швы 6 по дугообразным торцам сегмента диска, т.е. по большему и меньшему диаметрам сегмента диска.

Стальной корпус вкладыша подшипника скольжения может изготавливаться методом литья в форму и дальнейшей расточкой под нужный диаметр или штамповкой.

Биметаллическая накладка изготавливается напрессовкой или накатыванием слоя антифрикционного материала 2 на стальную подложку 1 с последующим спеканием, или методом литья. Полученные пластины нарезают и формуют методом штамповки.

В стальном корпусе вкладыша моторно-осевого подшипника по торцу фланца и по диаметру ФЗ сверлятся отверстия под электрозаклепки 4. Затем под давлением вставляются две биметаллические накладки 2 в форме полувтулок - радиальные опоры, которые размещают на вогнутой стороне корпуса, и сегменты диска 3 - осевые опоры, которые размещают на плоской стороне фланца. Ставятся электрозаклепки 4 в количестве 20 единиц, что позволяет обеспечить хороший отвод тепла из зоны трения. Затем производится обварка стальной подложки биметаллической накладки по дугообразным торцам и линии разъема 5 и сегментов диска по дугообразным торцам, т.е. по внутреннему и наружному диаметрам 6.

На Фиг.3 представлен вариант осуществления изобретения, который содержит стальные корпуса - верхний корпус А и нижний корпус Б в виде цилиндра, образованного двумя полувтулками. Корпус выполнен с двумя фланцами, образованными двумя полудисками, соприкасающиеся торцы которых сварены друг с другом. Дополнительно вкладыш подшипника скольжения содержит радиальную опору в виде биметаллической накладки из антифрикционного материала 2 и стальной подложки 1 в форме полувтулки с выпуклой и вогнутой сторонами, двумя дугообразными и двумя прямоугольными торцами, и осевую опору в виде сегмента диска 3 из антифрикционного биметалла с плоскими сторонами, двумя дугообразными и двумя прямоугольными торцами. Стальные поверхности 1 биметаллических накладок необходимы для установки электрозаклепок 4. На Фиг.3 представлен вкладыш подшипника скольжения, который включает сварные швы 5 по торцам и линии разъема, сварные швы 6 по дугообразным торцам сегмента диска, т.е. по большему и меньшему диаметрам сегмента диска.

Стальной корпус вкладыша подшипника скольжения может изготавливаться методом литья в форму и дальнейшей расточкой под нужный диаметр или штамповкой.

Биметаллическая накладка изготавливается напрессовкой или накатыванием слоя антифрикционного материала 2 на стальную подложку 1 с последующим спеканием, или методом литья. Полученные пластины нарезают и формуют методом штамповки.

В стальном корпусе вкладыша моторно-осевого подшипника по диаметру ФЗ сверлятся отверстия под электрозаклепки 4. Затем под давлением вставляются две биметаллические накладки 2 в форме полувтулок - радиальные опоры, которые размещают на вогнутой стороне корпуса, и сегменты диска 3 - осевые опоры, которые размещают на плоской стороне фланца. Ставятся электрозаклепки 4 в количестве 24 единиц, что позволяет обеспечить хороший отвод тепла, обеспечивая стойкость подшипника. Затем производится обварка стальной подложки биметаллической накладки по дугообразным торцам и линии разъема 5 и сегментов диска по дугообразным торцам, т.е. по внутреннему и наружному диаметрам 6.

На Фиг.4 представлен вариант осуществления изобретения, который содержит стальные корпуса - верхний корпус А и нижний корпус Б в виде цилиндра, образованного двумя полувтулками. Дополнительно вкладыш подшипника скольжения содержит радиальную опору в виде биметаллической накладки из антифрикционного материала 2 и стальной подложки 1 в форме полувтулки с выпуклой и вогнутой сторонами, двумя дугообразными и двумя прямоугольными торцами. Стальные поверхности 1 биметаллической накладки необходимы для установки электрозаклепок 4. На Фиг.4 представлен вкладыш подшипника скольжения, который включает сварные швы 5 по торцам и линии разъема.

Стальной корпус вкладыша подшипника скольжения может изготавливаться методом литья в форму и дальнейшей расточкой под нужный диаметр или штамповкой.

Биметаллическая накладка изготавливается напрессовкой или накатыванием слоя антифрикционного материала 2 на стальную подложку 1 с последующим спеканием, или методом литья. Полученные пластины нарезают и формуют методом штамповки.

В стальном корпусе вкладыша подшипника скольжения по торцам фланцев и по диаметру ФЗ сверлятся отверстия под электрозаклепки 4. Затем под давлением вставляются две биметаллические накладки в форме полувтулок - радиальные опоры, которые размещают на вогнутой стороне корпуса. Ставятся электрозаклепки 4 в количестве 18 единиц, что позволяет обеспечить хороший отвод тепла, обеспечивая стойкость подшипника. Затем производится обварка стальной подложки биметаллической накладки по дугообразным торцам и линии разъема 5.

На Фиг.5 представлен вариант осуществления изобретения, который содержит стальной корпус, выполненный в виде втулки. Корпус выполнен с одним фланцем, образованным двумя полудисками, соприкасающиеся торцы которых сварены друг с другом. Дополнительно вкладыш подшипника скольжения содержит радиальную опору в виде биметаллической накладки из антифрикционного материала 2 и стальной подложки 1 в форме полувтулки с выпуклой и вогнутой сторонами, двумя дугообразными и двумя прямоугольными торцами и осевую опору в виде сегмента диска 3 из антифрикционного биметалла с плоскими сторонами, двумя дугообразными и двумя прямоугольными торцами. Стальные поверхности 1 биметаллических накладок необходимы для установки электрозаклепок 4. На Фиг.5 представлен вкладыш подшипника скольжения, который включает сварные швы 5 по торцам, сварные швы 6 по дугообразным торцам сегмента диска, т.е. по большему и меньшему диаметрам сегмента диска.

Стальной корпус вкладыша подшипника скольжения может изготавливаться методом литья в форму и дальнейшей расточкой под нужный диаметр или штамповкой.

Биметаллическая накладка изготавливается напрессовкой или накатыванием слоя антифрикционного материала 2 на стальную подложку 1 с последующим спеканием, или методом литья. Полученные пластины нарезают и формуют методом штамповки.

В стальном корпусе вкладыша моторно-осевого подшипника по торцу фланца и по диаметру ФЗ сверлятся отверстия под электрозаклепки 4. Затем под давлением вставляются две биметаллические накладки 2 в форме полувтулок - радиальные опоры, которые размещают на вогнутой стороне корпуса, и сегменты диска 3 - осевые опоры, которые размещают на плоской стороне фланца. Ставятся электрозаклепки 4 в количестве 20 единиц, что позволяет обеспечить хороший отвод тепла, обеспечивая стойкость подшипника. Затем производится обварка стальной подложки биметаллической накладки по дугообразным торцам 5 и сегментов диска по дугообразным торцам, т.е. по внутреннему и наружному диаметрам 6.

На Фиг.6 представлен вариант осуществления изобретения, который содержит стальной корпус, выполненный в виде втулки. Дополнительно вкладыш подшипника скольжения содержит радиальную опору в виде биметаллической накладки из антифрикционного материала 2 и стальной подложки 1 в форме полувтулки с выпуклой и вогнутой сторонами, двумя дугообразными и двумя прямоугольными торцами. Стальные поверхности 1 биметаллической накладки необходимы для установки электрозаклепок 4. На Фиг.6 представлен вкладыш подшипника скольжения, который включает сварные швы 5 по торцам.

Стальной корпус вкладыша подшипника скольжения может изготавливаться методом литья в форму и дальнейшей расточкой под нужный диаметр или штамповкой.

Биметаллическая накладка изготавливается напрессовкой или накатыванием слоя антифрикционного материала 2 на стальную подложку 1 с последующим спеканием, или методом литья. Полученные пластины нарезают и формуют методом штамповки.

В стальном корпусе вкладыша подшипника скольжения по торцам фланцев и по диаметру ФЗ сверлятся отверстия под электрозаклепки 4. Затем под давлением вставляются две биметаллические накладки в форме полувтулки - радиальные опоры, которые размещают на вогнутой стороне корпуса. Ставятся электрозаклепки 4 в количестве 24 единиц, что позволяет обеспечить хороший отвод тепла, обеспечивая стойкость подшипника. Затем производится обварка стальной подложки биметаллической накладки по дугообразным торцам 5.

Изобретение позволяет создать конструкцию вкладышей моторно-осевых подшипников скольжения тяговых электродвигателей локомотивов и других подшипников скольжения, которая обеспечивает хороший отвод тепла из зоны трения и обладает высокой стойкостью. Кроме того, изобретение позволяет создать способ изготовления вкладышей моторно-осевых подшипников тяговых электродвигателей локомотивов и других подшипников скольжения с вышеупомянутыми характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СФЕРИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2006 |

|

RU2347959C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК ЛОКОМОТИВА | 2003 |

|

RU2252344C2 |

| ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2534659C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2003 |

|

RU2242645C1 |

| СЕГМЕНТНЫЙ РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2474737C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2377449C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-СТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ ТРЕНИЯ | 2004 |

|

RU2336443C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2351813C1 |

| УЗЕЛ ТРЕНИЯ С РАДИАЛЬНО-ОСЕВЫМ ПОДШИПНИКОМ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2000 |

|

RU2222724C2 |

Изобретение относится к области машиностроения, локомотивостроения и другим отраслям промышленности и касается моторно-осевого подшипника тягового электродвигателя локомотива и других подшипников скольжения. Вкладыш подшипника скольжения состоит из стального корпуса, на котором зафиксирована по меньшей мере одна биметаллическая накладка, выполненная в виде слоя антифрикционного материала, размещенного на стальной подложке. Подложка биметаллической накладки зафиксирована на корпусе вкладыша с помощью электрозаклепок. Также предложен способ изготовления вышеописанного вкладыша подшипника скольжения. Способ включает изготовление стального корпуса вкладыша, изготовление по меньшей мере одной биметаллической накладки путем нанесения и фиксации антифрикционного материала на стальную подложку, порезку и формование полученной биметаллической заготовки, размещение и фиксацию по меньшей мере одной биметаллической накладки на корпусе вкладыша через сквозные отверстия электрозаклепками. Технический результат: создание конструкции вкладышей моторно-осевых подшипников скольжения тяговых электродвигателей локомотивов и других подшипников скольжения, которая обеспечивает хороший отвод тепла из зоны трения и обладает высокой стойкостью. 2 н. и 14 з.п. ф-лы, 6 ил.

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК ЛОКОМОТИВА | 2003 |

|

RU2252344C2 |

| Способ секретной радиопередачи сигналов | 1931 |

|

SU30172A1 |

| Вкладыш подшипника скольжения | 1987 |

|

SU1479743A1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2229040C2 |

| DE 19953576 A1, 21.06.2001. | |||

Авторы

Даты

2009-02-27—Публикация

2006-04-14—Подача