Изобретение относится к области обработки металлов давлением - свободной ковке заготовок, например слитков, на гидравлических прессах, молотах, механических ковочных машинах, и касается, в частности, способа ковки слитков и заготовок плоскими бойками.

Оно может быть использовано в машиностроительной и металлургической промышленности при производстве заготовок типа плит, пластин, штанг и брусков прямоугольного, квадратного и круглого поперечного сечений из конструкционных, специальных, нержавеющих и труднодеформируемых сталей и сплавов для изделий с высокой изотропией механических свойств и мелкозернистой микроструктурой.

Предшествующий уровень техники

Известен способ ковки заготовок плоскими бойками (смотри, например, авторское свидетельство СССР №389873, кл. B 21 j 1/02, приоритет от 01.03.1971), заключающийся в том, что обжатие каждого участка заготовки осуществляют по зонам путем относительного перемещения заготовки к инструменту в направлении кроме продольного, в перпендикулярном к оси ковки. Рассмотренный способ ковки дает возможность увеличить в заготовке количество плоскостей, по которым происходят деформации макросдвига, дает измельчение структуры металла, дает уменьшение коэффициента укова.

Однако при применении упомянутого способа ковки заготовок снижается производительность ковочных работ, т.к. требуются дополнительные перемещения заготовки и подогревы металла при ковке; анизотропия механических свойств металла поковки уменьшается, но остается большой, т.к. преимущественное течение металла происходит вдоль оси заготовки.

Согласно устройству для ковки заготовок, содержащему два плоских бойка (смотри, например, авторское свидетельство СССР №339089, кл. B 21 j 13/02, приоритет от 17.06.1971), они развернуты один относительно другого в плоскости ковки на заданный угол. Указанное устройство дает возможность измельчить структуру, снизить анизотропию механических свойств металла, уменьшить коэффициент укова.

Однако известное устройство для ковки заготовок не позволяет полностью устранить анизотропию механических свойств металла поковки, т.к. преимущественное течение металла при ковке происходит вдоль оси заготовки. Плоские бойки, входящие в состав известного устройства, универсальны; однако невозможно применять подкладной ковочный инструмент (например, топор) по условиям безопасности работы.

Наиболее близким по технической сущности и предлагаемому изобретению является способ ковки, при котором заготовку подают в пару плоских бойков и обжимают (смотри, например, Я.М. Охрименко “Технология кузнечно-штамповочного производства”, М.: Машиностроение, 1976. - рис.76, стр. 155). Ось заготовки ориентируют вдоль оси ковки. Продольную ориентацию не изменяют в процессе ковки. Это самый распространенный способ ковки слитков и заготовок, достоинством которого является применение простого по конструкции и универсального инструмента.

Однако упомянутый способ ковки требует довольно больших коэффициентов укова (4:1 и более) для деформационной проработки литой структуры металла, что приводит к образованию продольного волокна макроструктуры и, как следствие, к значительной анизотропии механических свойств металла поковок. Кроме того, необходимость ковать с большими уковами приводит к снижению производительности работ.

Таким образом, ни один из существующих способов ковки слитков и заготовок плоскими бойками не дает возможности получить мелкозернистую структуру и минимальную анизотропию механических свойств металла поковок при небольшом коэффициенте укова и минимальном количестве подогревов металла при ковке универсальными плоскими бойками.

Раскрытие изобретения

Задачей настоящего изобретения является создание способа ковки заготовок, например слитков, плоскими бойками, обеспечивающего достижение высокого качества металла поковок, преобразование дендритной, крупнозернистой структуры в мелкозернистую, получение минимальной анизотропии механических свойств металла при небольшом (менее 2:1) коэффициенте укова, повышение производительности ковочных работ и уменьшение количества подогревов металла в процессе ковки универсальными плоскими бойками.

Эта задача решается тем, что в способе ковки заготовок плоскими бойками, включающем подачу заготовки в пару плоских бойков и обжатие заготовки путем единичных обжатий ее частей, согласно изобретению обжатие ведут за два прохода, причем в первом проходе единичное обжатие каждой части заготовки ведут с ее ориентированием под углом к оси ковки, а перед единичным обжатием этой части заготовки во втором проходе изменяют положение оси заготовки путем ее размещения симметрично положению в первом проходе ковки относительно оси ковки.

Подавать заготовку в бойки можно, например, манипулятором, роботом, кантователем или вручную.

Кроме того, согласно изобретению изменение положения оси заготовки производят после обжатия заготовки по всей ее длине в первом проходе ковки. Такой прием обеспечивает самую простую технологию ковки с точки зрения перемещения заготовки вдоль оси ковки.

Целесообразно, согласно изобретению, изменение положения оси заготовки производить после каждого единичного обжатия части заготовки и ее перемещения вдоль оси ковки. Этот прием дает возможность повысить производительность ковочных работ и уменьшить количество подогревов металла в процессе ковки заготовок.

Целесообразно, согласно изобретению, величину угла ориентирования оси заготовки по отношению к оси ковки изменять в промежутках между единичными обжатиями. Такой прием дает дополнительные возможности в уменьшении величины зерна микроструктуры металла поковки.

В дальнейшем патентуемый способ ковки слитков и заготовок плоскими бойками поясняется конкретными примерами его осуществления и прилагаемыми чертежами, на которых:

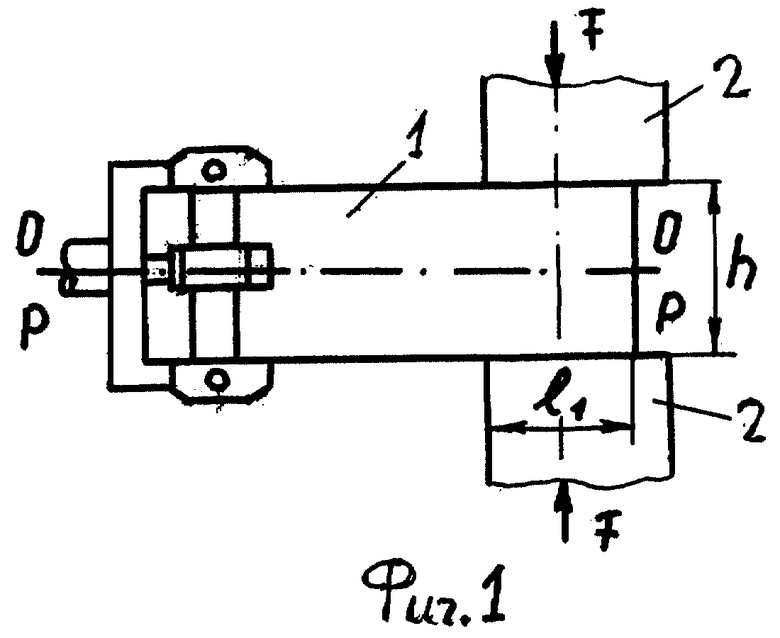

фиг.1 схематично изображает исходное положение заготовки в бойках в первом проходе ковки (вид сбоку), согласно изобретению;

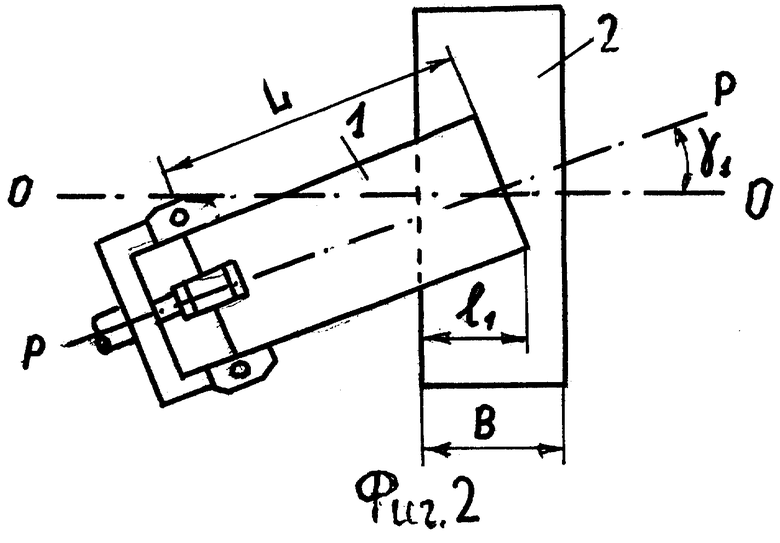

фиг.2 - то же (вид сверху; верхний боек не показан) согласно изобретению;

фиг.3 - схематично изображает заготовку после первого обжатия в первом проходе ковки (вид сбоку) согласно изобретению;

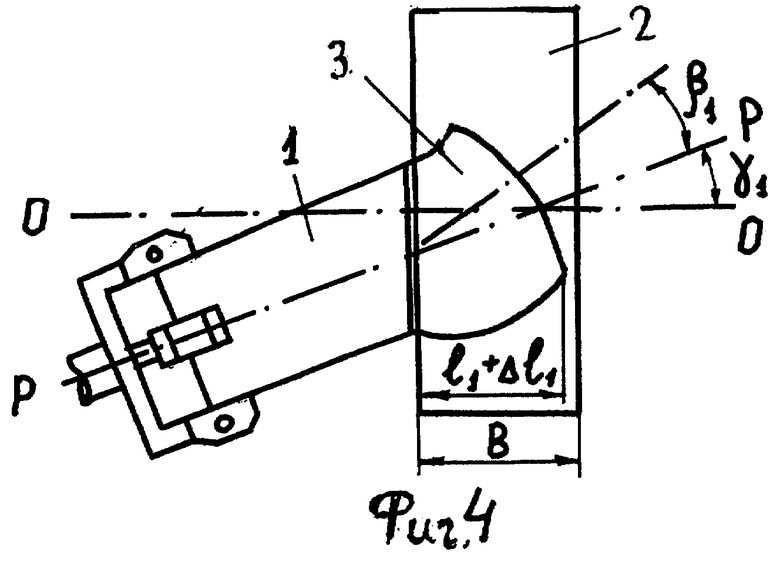

фиг.4 - то же (вид сверху; верхний боек не показан) согласно изобретению;

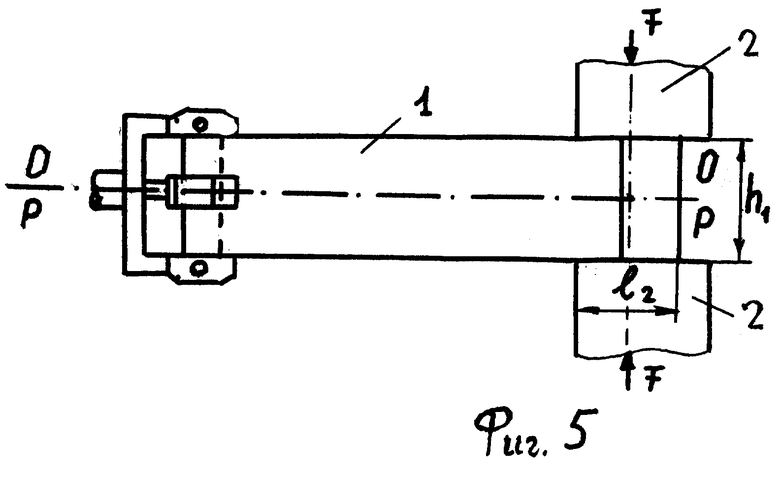

фиг.5 схематично изображает положение заготовки в бойках перед обжатием во втором проходе ковки (вид сбоку) согласно изобретению;

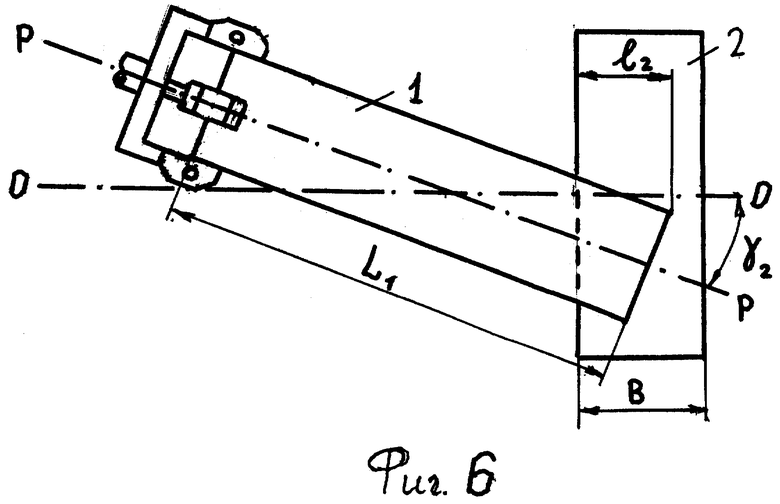

фиг.6 - то же (вид сверху; верхний боек не показан) согласно изобретению;

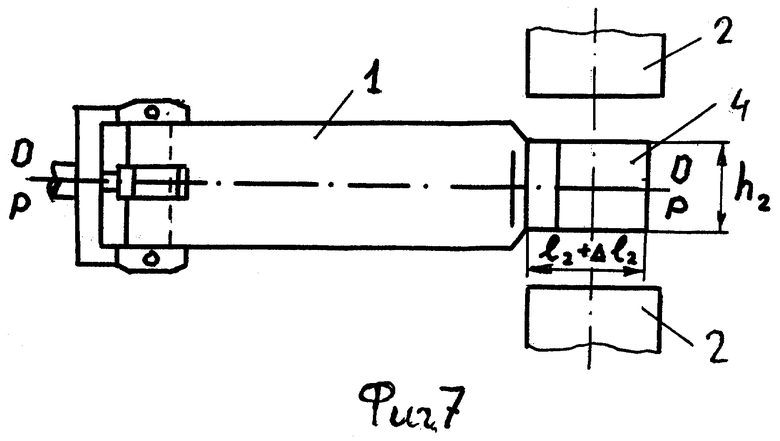

фиг.7 схематично изображает заготовку после первого обжатия во втором проходе ковки (вид сбоку) согласно изобретению;

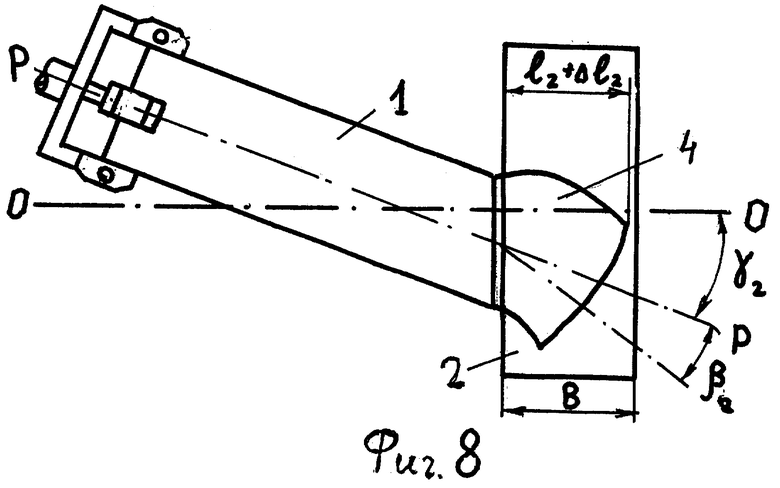

фиг.8 - то же (вид сверху; верхний боек не показан) согласно изобретению.

Лучший вариант осуществления изобретения

Патентуемый способ ковки слитков и заготовок плоскими бойками осуществляют следующим образом.

Исходную заготовку I (длиной L и толщиной h, фиг.1 и фиг.2) подают, например, на величину l1, в пару плоских бойков 2 шириной В. Ось РР заготовки I ориентируют под углом γ1 по отношению к оси OO ковки и обжимают бойками 2 по направлению FF внешнего усилия до толщины h1 (фиг.3). В результате обжатия заготовка I удлиняется на величину Δl1, а ее деформированная часть 3 поворачивается на угол β1 (фиг.4) по отношению к оси РР заготовки I. При этом в деформированной части 3 заготовки I возникают интенсивные деформации макросдвига, способствующие механическому измельчению зерен структуры. Металл в деформированной части 3 заготовки I вытесняется также под углом β1 к оси РР заготовки I, что препятствует образованию волокон вдоль оси РР заготовки I и появлению анизотропии. Затем заготовку I перемещают вдоль оси OO ковки, повторяя обжатия заготовки I по всей ее длине L. После осуществления обжатий заготовки по всей ее длине L, составляющих первый проход ковки, она приобретает толщину h1 (фиг.5) и длину L1 (фиг.6).

Перед вторым проходом ковки изменяют положение оси РР заготовки I под углом γ2 симметрично по отношению к оси OO ковки (фиг.6). Заготовку I подают, например, на величину l2 в пару бойков 2 и обжимают по направлению FF внешнего усилия до толщины h2 (фиг.7). В результате обжатия заготовка I удлиняется на величину Δl2, а ее деформированная часть 4 поворачивается на угол β2 (фиг.8) по отношению к оси РР заготовки I. При этом в деформированной части 4 заготовки I возникают интенсивные деформации макросдвига, знак которых противоположен знаку деформаций макросдвига, возникавшим в заготовке I на первом проходе ковки. Такие знакопеременные деформации макросдвига способствуют еще большему измельчению зерен структуры, металл в деформированной части 4 заготовки I вытесняется также под утлом β2 к оси РР заготовки I, а суммарное знакопеременное отклонение направления вытеснения металла от оси РР заготовки I составляет величину (β1+β2), что значительно уменьшает вероятность появления анизотропии. После первого обжатия заготовку I перемещают вдоль оси OO ковки и осуществляют обжатия заготовки по всей ее длине L1.

Согласно патентуемому способу после первого обжатия бойками 2 заготовки I изменение положения оси РР заготовки I под углом γ2 симметрично по отношению к оси OO ковки можно производить после каждого обжатия и следующего перемещения вдоль оси OO ковки. Указанные проходы ковки повторяют вплоть до получения заданных размеров поковки.

Согласно патентному способу величины углов γ1 и γ2 ориентации оси РР заготовки 1 по отношению к оси OO ковки изменяют в промежутках между обжатиями.

Хотя заявленный способ описан для ковки поковок типа плиты или пластины, очевидно, что при необходимости получить поковки штанг или брусков применяют ту же последовательность операций над заготовкой, а в промежутках между проходами ковки заготовку I кантуют на 90° (для получения бруска квадратного поперечного сечения) или на меньший угол (для получения штанги круглого или многогранного поперечного сечения). Достигается тот же эффект преобразования дендритной, крупнозернистой структуры, получения минимальной анизотропии механических свойств металла при небольшом (менее 2:1) коэффициенте укова, повышение производительности ковочных работ и уменьшение количества подогревов металла в процессе ковки универсальными плоскими бойками согласно изобретению.

Пример 1.

Заготовку размерами 50×50×173 мм из многослойного пластилина подали вдоль оси ковки на 40 мм в пару плоских бойков шириной 50 мм, ось заготовки сориентировали под углом 52° по отношению к оси ковки и обжали на лабораторном прессе по направлению приложения внешнего усилия до толщины 37 мм. Заготовка удлинилась на 2,5 мм, а ее деформированная часть повернулась на 18° по отношению к оси заготовки. После первого обжатия заготовку перемещали вдоль оси ковки на 40 мм, повторяя обжатия заготовки по всей ее длине, осуществив таким образом первый проход ковки. Затем заготовку вернули в исходное положение, подали вдоль оси ковки на 40 мм в пару тех же плоских бойков шириной 50 мм, изменили положение оси заготовки под углом 52° симметрично по отношению к оси ковки и обжали до толщины 26 мм. Заготовка удлинилась на 4,0 мм, а ее деформированная часть повернулась на 18° по отношению к оси заготовки, но в обратную сторону по сравнению с поворотом, происшедшем в первом проходе ковки. После выполненного обжатия заготовку перемещали вдоль оси ковки па 40 мм, повторяя обжатия заготовки по всей ее длине, осуществив таким образом второй проход ковки.

В результате двух названных проходов ковки заготовка удлинилась до 213 мм; суммарный коэффициент укова составил 1,3:1 (т.е. менее 2:1); по слоям заготовки, на ее длине, зафиксировано 24 зоны макросдвига с величиной угловых деформации 20°.

Пример 2.

Заготовку размерами 50×50×175 мм из многослойного пластилина подали вдоль оси ковки на 40 мм в пару плоских бойков шириной 50 мм, ось заготовки сориентировали под углом 52° по отношению к оси ковки и обжали на лабораторном прессе по направлению приложения внешнего усилия до толщины 37 мм. Заготовка удлинилась на 2,5 мм, а ее деформированная часть повернулась на 18° по отношению к оси заготовки. После первого обжатия заготовку переместили вдоль оси ковки на 40 мм, затем изменили положение оси заготовки под утлом 52° симметрично по отношению к оси ковки и вновь обжали заготовку до толщины 37 мм. Заготовка вновь удлинилась на 2,5 мм, а ее деформированная часть повернулась на 18° по отношению к оси заготовки, но в обратную сторону по сравнению с поворотом, происшедшем при предыдущем обжатии. Далее названные операции повторяли на заготовке по всей ее длине, перемещая заготовку вдоль оси ковки, осуществив таким образом первый проход ковки. Затем заготовку вернули в исходное положение, подали вдоль оси ковки на 40 мм в пару тех же плоских бойков шириной 50 мм, ось заготовки сориентировали под углом 52° по отношению к оси ковки и обжали до толщины 26 мм. Заготовка удлинилась на 4,0 мм, а ее деформированная часть повернулась на 18° по отношению к оси заготовки. После выполненного обжатия заготовку переместили вдоль оси ковки на 40 мм, затем изменили положение оси заготовки под углом 52° симметрично по отношению к оси ковки и вновь обжали заготовку до толщины 26 мм. Заготовка вновь удлинилась на 4,0 мм, а ее деформированная часть повернулась на 18° по отношению к оси заготовки, но в обратную сторону по сравнению с поворотом, происшедшем при предыдущем обжатии. Далее названные операции повторяли на заготовке по всей ее длине, перемещая заготовку вдоль оси ковки, осуществив таким образом второй проход ковки.

В результате двух названных проходов ковки заготовка удлинилась до 228 мм; суммарный коэффициент укова составил 1,3:1 (т.е. менее 2:1); по слоям заготовки на ее длине зафиксировано 25 зон макросдвига с величиной угловых деформаций 20°.

Пример 3.

Заготовку-слиток размерами 250×250×900 мм из нержавеющей стали Х18Н10Т нагрели до 1180°С, подали вдоль оси ковки на 200 мм в пару плоских бойков шириной 250 мм, ось заготовки сориентировали под углом 52° по отношению к оси ковки и обжали на гидравлическом прессе усилием 500 т (5 мН) по направлению приложения внешнего усилия до толщины 185 мм; заготовка удлинилась на 12 мм, а ее деформированная часть повернулась на угол, близкий к 18° по отношению к оси заготовки. После первого обжатия заготовку перемещали вдоль оси ковки на 200 мм, повторяя обжатия заготовки по всей ее длине, осуществив таким образом первый проход ковки. Затем заготовку вернули в исходное положение, подали вдоль оси ковки на 200 мм в пару тех же плоских бойков шириной 250 мм, изменили положение оси заготовки под углом 52° симметрично по отношению к оси ковки и обжали до толщины 130 мм. Заготовка удлинилась на 20 мм, а ее деформированная часть повернулась на угол, близкий к 18° по отношению к оси заготовки, но в обратную сторону по сравнению с поворотом, происшедшем в первом проходе ковки. После очередного обжатия заготовку перемещали вдоль оси ковки на 200 мм, повторяя обжатия заготовки по всей ее длине, осуществив таким образом второй проход ковки.

В результате двух названных проходов ковки заготовка удлинилась до 1170 мм; суммарный коэффициент укова составил 1,3:1 (т.е. менее 2:1). Исследование микроструктуры металла откованной заготовки показало однородную величину зерна 5-6 балла. Испытания механических свойств металла показали, что поперечное сужение в продольном направлении составило 62,8%, а в поперечном - 62,2%, т. е. коэффициент анизотропии механических свойств равен 1,1 (62, 8/62, 2=1,1).

Таким образом, заявленный способ ковки слитков и заготовок плоскими бойками дает возможность добиться преобразования дендритной крупнозернистой структуры в мелкозернистую, получить минимальную анизотропию механических свойств металла при небольшом (менее 2:1) коэффициенте укова.

Использование заявленного способа ковки слитков и заготовок плоскими бойками позволяет создать большие деформации макросдвига по всему объему откованной заготовки и на этой основе обеспечить высококачественную проработку структуры металла.

Промышленная применимость

Применение заявленного способа ковки слитков и заготовок плоскими бойками позволяет преобразовать дендритную, крупнозернистую структуру заготовки-слитка в мелкозернистую (балл 5-6) и получить минимальную (примерно 1,1) анизотропию механических свойств металла при небольшом (примерно 1,3:1) коэффициенте укова.

Совершенно очевидно, что применение в заявленном способе ковки слитков и заготовок плоскими бойками небольших коэффициентов укова (менее 2:1) обеспечивает повышение производительности ковочных работ и уменьшает количество подогревов металла в процессе ковки.

Очевидно, что применение заявленного способа ковки слитков и заготовок плоскими бойками дает возможность применять любой подкладной инструмент, в том числе и топоры для разрубки поковок и отрубки концевых отходов, не нарушая условий безопасной работы.

Кроме повышения производительности ковочных работ заявленный способ ковки слитков и заготовок плоскими бойками обеспечивает высококачественную проработку структуры металла. В результате достигается значительное повышение уровня механических свойств металла, что не достижимо другими известными способами ковки слитков и заготовок плоскими бойками с небольшими (менее 2:1) коэффициентами укова.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| СПОСОБ КОВКИ ЗАГОТОВКИ В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2008 |

|

RU2406588C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2005 |

|

RU2283715C1 |

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ЗАГОТОВОК ДЛЯ ОСЕЙ ПОДВИЖНОГО СОСТАВА | 2004 |

|

RU2283719C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ПОКОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2004 |

|

RU2283716C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1990 |

|

RU2083310C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ | 1992 |

|

RU2008994C1 |

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при свободной ковке плоскими бойками заготовок, например слитков, на гидравлических ковочных прессах, молотах, механических ковочных машинах. Заготовку подают в пару плоских бойков и обжимают единичными обжатиями ее частей. Обжатие ведут за два прохода. В первом проходе единичное обжатие каждой части заготовки производят с ее ориентированием под углом к оси ковки. Перед единичным обжатием каждой части заготовки во втором проходе изменяют положение оси заготовки путем ее размещения симметрично положению в первом проходе относительно оси ковки. В результате обеспечивается повышение качества металла поковок, преобразование дендритной крупнозернистой структуры в мелкозернистую, получение минимальной анизотропии механических свойств при небольшом коэффициенте укова, повышение производительности и уменьшение количества подогревов металла при ковке. 3 з.п. ф-лы, 8 ил.

| ОХРИМЕНКО Я.М | |||

| Технология кузнечно-штамповочного производства | |||

| - М.: Машиностроение, 1976, с.155, рис.76 | |||

| Способ ковки заготовок | 1981 |

|

SU1038037A1 |

| Способ протяжки заготовки | 1986 |

|

SU1400745A1 |

| US 3645124 А, 29.02.1972. | |||

Авторы

Даты

2005-05-27—Публикация

2003-07-03—Подача