Изобретение относится к области порошковой металлургии, в частности к способам получения высокопрочных изделий из порошков тугоплавких металлов (молибдена, вольфрама), и может быть использовано при изготовлении термокомпенсационной прослойки между полупроводником и корпусом при промышленном производстве мощных полупроводниковых приборов. К ней предъявляются два основных требования: близкие коэффициенты термического расширения (КТР) полупроводника и термокомпенсационной прослойки и эффективная теплопроводность для быстрого отвода тепла. В качестве такой компенсационной прослойки, наиболее удовлетворяющей вышеперечисленным требованиям, служит молибден или вольфрам [1, 2].

Известен способ горячего газостатического прессования и спекания крупногабаритных изделий из вольфрамовых и молибденовых порошков с однородной плотностью [3]. Данный способ включает засыпку порошка в металлический контейнер, который помещается в аппарат горячего изостатического прессования, где он подвергается нагреву до 1550-1600°С, всестороннему сжатию при давлении 70-140 МПа и выдержке 1-5 часов. К причинам препятствующим достижению указанного технического результата при использовании известного способа, относится то, что газостатическое прессование хотя и приводит к существенному уплотнению образцов (до уровня теоретической плотности), однако значительные времена выдержки (1-5 часов) при высокой окончательной температуре процесса (1550-1600°С) приводят к интенсивному росту зерна, что не обеспечивает изотропию свойств готовому изделию и, следовательно, высокие механические характеристики.

Известен способ горячего прессования порошков тугоплавких соединений, по которому процесс осуществляется в две стадии (АС 1456282 В22 F 3/14 (07/02/89. Бюл. №5)). Согласно этому изобретению на первой стадии горячего прессования начальное давление составляет 0.35-0.85 конечного давления и прикладывают его к верхнему и нижнему пуансонам при температуре на 50-100°С ниже конечной температуры горячего прессования до плотности 80-95%. На второй стадии температуру увеличивают до конечной температуры, а давление верхнего пуансона повышают до величины конечного давления.

Недостатком данного способа является то, что в нем не решена проблема получения мелкого зерна, обеспечивающая высокую прочность и изотропию свойств готовому изделию. Повышение температуры спекания прессовок из чистого порошка молибдена или вольфрама приводит к значительному росту зерна. Кроме того, ступенчатая подача давления (в две стадии) на пуансоны приводит к образованию пористого каркаса, который не разрушается при подаче окончательного давления на второй стадии горячего прессования, и, следовательно, не позволяет обеспечить высокую плотность изделию (см. режим по прототипу в таблице).

Задача, на решение которой направлено изобретение, заключается в разработке способа получения плотных мелкозернистых материалов из порошков тугоплавких металлов при возможно более низких температурах, способом горячего прессования в вакууме или атмосфере защитного газа. Это позволит внести минимальные изменения в структуру тугоплавких металлов, обеспечить мелкозернистость, необходимую прочность, изотропию КТР и, следовательно, возможность использования в качестве термокомпенсационной прослойки при производстве полупроводниковых приборов.

Указанный технический результат достигается тем, что в способе горячего прессования порошков тугоплавких металлов, преимущественно молибдена и вольфрама, включающего засыпку порошка в пресс-форму, его горячее прессование и извлечение полученного изделия, горячее прессование порошка осуществляют в атмосфере инертного газа, при этом порошок нагревают до температуры рекристаллизации тугоплавкого металла, затем в температурном интервале рекристаллизации тугоплавкого металла одновременно с ростом температуры прикладывают давление, величина нарастания которого плавно изменяется до максимального значения, далее осуществляют нагрев при этом давлении до окончательной температуры горячего прессования и изотермическую выдержку.

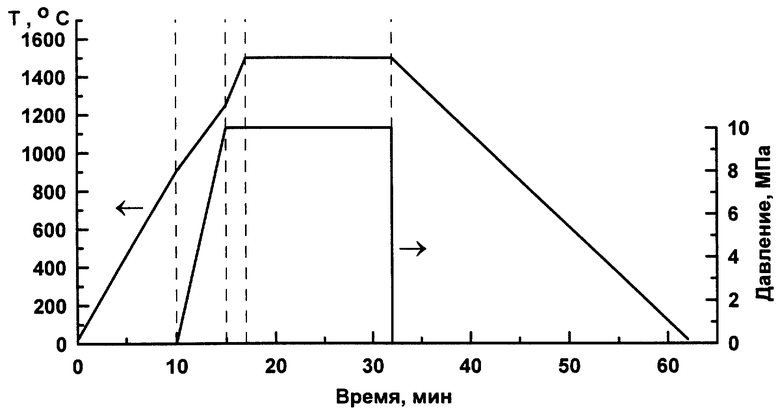

Кроме того, горячее прессование порошка молибдена предпочтительно осуществляют по следующему режиму: нагревают его до температуры рекристаллизации 900°С со скоростью 90 град/мин, затем в температурном интервале рекристаллизации 900-1250°С одновременно с ростом температуры со скоростью 60 град/мин прикладывают давление от 0 до 10 МПа со скоростью 2 МПа/мин, далее проводят нагрев при этом давлении до окончательной температуры горячего прессования 1500°С со скоростью 150 град/мин и выдержку 10-15 минут.

Кроме того, горячее прессование порошка вольфрама предпочтительно осуществляют по следующему режиму: нагревают его до температуры рекристаллизации 1100°С со скоростью 90 град/мин, затем в температурном интервале рекристаллизации 1100-1450°С одновременно с ростом температуры со скоростью 60 град/мин прикладывают давление от 0 до 10 МПа со скоростью 2 МПа/мин, далее при этом давлении проводят нагрев до окончательной температуры горячего прессования 1700°С со скоростью 150 град/мин и выдержку 10-15 минут.

В предлагаемом способе горячего прессования тугоплавкого металла уменьшается температура и время спекания, а прикладываемое давление способствует значительному уплотнению материала. Особенность данного способа заключается в том, что температурный интервал рекристаллизации характеризуется наибольшей интенсификацией диффузионной активности атомов тугоплавкого металла. Это приводит к интенсивному уплотнению порошка в течение малого времени выдержки. Дополнительное приложение давления в процессе горячего прессования будет ускорять рекристаллизацию и, следовательно, уменьшать время всего процесса.

Сущность предлагаемого изобретения заключается в том, что для интенсификации диффузионной подвижности в температурном интервале рекристаллизации предлагается прикладывать давление, величина нарастания которого плавно изменяется до максимального значения. Это позволит активизировать диффузионную подвижность атомов тугоплавкого металла, разрушать формирующийся пористый каркас и тем самым обеспечить хорошую уплотняемость готовых изделий. Для повышения прочности и обеспечения минимальной пористости на окончательной стадии горячего прессования необходим нагрев образцов на 250°С выше температуры окончания рекристаллизации с изотермической выдержкой в течение 10-15 минут (чертеж). Это приводит к резкому увеличению прочности (в 8.5 раз), уменьшению пористости (в 2.5 раза) при сохранении размера зерна на уровне 2-3 мкм (см. режим 8, 9, 28, 29 табл.). Горячее прессование проводят в атмосфере инертного газа.

Выбор температуры и времени обусловлен тем, что при нагреве ниже температуры первичной рекристаллизации тугоплавкого металла не достигается высокая диффузионная подвижность атомов и не обеспечивается высокая плотность готовых изделий. В температурном интервале первичной рекристаллизации обеспечивается высокая подвижность атомов тугоплавкого металла, что обеспечивает получение мелкого зерна. минимальную пористость и, следовательно, высокую прочность готовых изделий. При нагреве много выше температуры рекристаллизации металла и длительной выдержке наблюдается резкий рост зерна за счет процессов вторичной и собирательной рекристаллизации, что не обеспечивает изотропию КТР образцов и дает низкие значения прочности. Изотермическая выдержка в течение времени, необходимого для полного прохождения процесса первичной рекристаллизации в горячепрессованном порошке, обеспечивает получение прочных образцов. При меньшей выдержке диффузионные процессы не успевают обеспечить уплотняемость материала, при большей - не происходит дальнейшее уплотнение и наблюдается постепенный рост зерна тугоплавкого металла.

Предлагаемый способ осуществления следующим образом.

Исходный порошок тугоплавкого металла засыпается в графитовую пресс-форму. Для изоляции порошка от стенок графитовой пресс-формы и пуансонов используют тонкую прослойку из порошка Аl2О3. Горячее прессование тугоплавкого металла в среде аргона проводят на установке горячего прессования, собранной на базе СДВУ-6. Графитовую пресс-форму помещают в камеру, далее проводят индукционный нагрев до температуры рекристаллизации. В интервале температур рекристаллизации тугоплавкого металла осуществляют плавную подачу давления на графитовые пуансоны до максимального значения. Время выдержки при окончательной температуре горячего прессования выбирают из условия получения максимальной прочности, минимальной пористости при сохранении размера зерна на уровне 2-3 мкм. Далее происходит охлаждение и извлечение образца.

Пример конкретного исполнения.

Берут порошок молибдена и засыпают в графитовую пресс-форму. Графитовую пресс-форму помещают в камеру и проводят индукционный нагрев в аргоне до температуры 900°С со скоростью 90 град/мин. В интервале температур рекристаллизации молибдена 900-1250°С осуществляют нагрев и подачу давления на графитовые пуансоны со скоростью 60 град/мин и 2 МПа/мин соответственно. Далее для максимального уплотнения образцов осуществляют нагрев до температуры 1500°С со скоростью 150 град/мин, выдержку 15 минут, охлаждение и извлечение изделия (режим 8, см. табл.). По предложенному способу проведено горячее прессование порошков молибдена и вольфрама. Результаты опытов приведены в таблице.

Литература

1. Пасынков В.В., Сорокин B.C. Материалы электронной техники / СПб.: Лань. - 2001. – 368 с.

2. Спеченные материалы для электротехники и электроники / Под ред. Гнесина Г.М. // М.: Металлургия. - 1981. - 343 с.

3. Зеликман А.Н. Металлургия тугоплавких редких металлов. // М.: Металлургия. - 1986. - 440с.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокерамический композит и способ его получения (варианты) | 2016 |

|

RU2640055C1 |

| СОСТАВ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ИЛИ КАРБОНИТРИДА ТИТАНА И СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА | 1993 |

|

RU2082552C1 |

| Способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла | 2016 |

|

RU2645855C2 |

| Шихта для гибридного композиционного материала и способ его получения | 2016 |

|

RU2620221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ ПРЕСС-ЗАГОТОВОК С ДИСПЕРГИРОВАННЫМИ ЗЁРНАМИ В ПОРОШКОВОЙ МЕТАЛЛУРГИИ МЕТАЛЛОКЕРАМИЧЕСКИХ, МИНЕРАЛОКЕРАМИЧЕСКИХ И ТУГОПЛАВКИХ СПЛАВОВ | 2020 |

|

RU2746657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ НА ОСНОВЕ КАРБИДА БОРА | 1990 |

|

RU1777372C |

| Электрохимический преобразователь концентрации кислорода и способ его изготовления | 1982 |

|

SU1073685A1 |

| СПОСОБ ПОДАВЛЕНИЯ РЕКРИСТАЛЛИЗАЦИИ В ПРОЦЕССЕ ГОРЯЧЕГО ПРЕССОВАНИЯ | 1991 |

|

SU1818764A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| СПОСОБ ДОСТИЖЕНИЯ СОЧЕТАНИЯ ВЫСОКИХ ВЕЛИЧИН ТВЕРДОСТИ И ТРЕЩИНОСТОЙКОСТИ ВЫСОКОПЛОТНЫХ НАНОСТРУКТУРНЫХ ИЗДЕЛИЙ ИЗ КАРБИДА ВОЛЬФРАМА | 2013 |

|

RU2548252C2 |

Изобретение относится к порошковой металлургии, в частности к способам получения высокопрочных изделий из порошков тугоплавких металлов. В предложенном способе горячего прессования порошков тугоплавких металлов, преимущественно молибдена и вольфрама, включающем засыпку порошка в пресс-форму, его горячее прессование и извлечение полученного изделия, согласно изобретению, горячее прессование порошка осуществляют в атмосфере инертного газа, при этом порошок нагревают до температуры рекристаллизации тугоплавкого металла, затем в температурном интервале рекристаллизации тугоплавкого металла одновременно с ростом температуры прикладывают давление, величина нарастания которого плавно изменяется до максимального значения, далее осуществляют нагрев при этом давлении до окончательной температуры горячего прессования и изотермическую выдержку. Обеспечивается мелкозернистость, прочность, требуемая изотропия полученной прессовки. 2 з.п. ф-лы, 1 ил., 1 табл.

| ЗЕЛИКМАН А.Н | |||

| Металлургия тугоплавких редких металлов | |||

| - М.: Металлургия, 1986, с.210-211 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 1984 |

|

SU1220227A1 |

| DE 19521218 C1, 21.11.1996 | |||

| US 3664008 A, 23.05.1972. | |||

Авторы

Даты

2005-05-27—Публикация

2003-07-01—Подача