Предлагаемый пресс относится к технологическому оборудованию для штамповки и может быть использован в производстве прессов для холодной листовой штамповки.

В промышленности широко применяются листоштамповочные пресс-автоматы с нижним расположением привода эксцентрикового вала [1] и валковой подачей полос для лент штампуемого материала с отдельным и достаточно сложным приводом подающих валков, расположенных до и после штампа по ходу подачи.

К недостаткам указанных прессов следует отнести сложность механизма подачи полосы или ленты и ограниченность пространства под нижней плитой пресса из-за механизмов привода, что не позволяет применять сложные штампы с резиновыми буферами или подушки в столе пресса для выталкивателей.

Известны также пресс-автоматы с плавающим ползуном [2], в которых верхняя часть штампа (пуансон) движется по эллептической траектории, а нижняя часть штампа (матрица) имеет возвратно-поступательное движение в горизонтальной плоскости. В результате операция штамповки совершается не в момент остановки ленты после каждого шага подачи, а в процессе самой подачи при перемещении ленты. Это достигается благодаря горизонтально расположенного ползуна, один конец которого шарнирно связан с вертикально качающейся с регулируемой по длине тягой, другой конец - с экцентриковым валом с переменным эксцентриситетом, а середина - с ползуном для крепления штампа. Причем ползун перемещается в вертикальной плоскости по четырем направляющим колонкам, которые вверху и внизу закреплены в ползушках, перемещающихся в горизонтальной плоскости по направляющим станины. Штампуемая лента благодаря клиновому тормозу может перемещаться пуансоном штампа только вперед.

Данные пресс-автоматы имеют сложный шатунный привод с большими подвижными инерционными массами, которые ограничивают производительность до сотен ударов в минуту. Возрастают габариты пресса.

Известен также бесшатунный пресс-автомат [3], работающий с самоподачей материала. Данный пресс-автомат имеет верхний и нижний привод ползунов, между которыми закрепляется штамп. Ползуны перемещаются без шатунов непосредственно от эксцентриковых валов с переменным эксцентриситетом, который обеспечивается эксцентричными втулками, разворот которых относительно валов фиксируется торцевыми кулачковыми муфтами. В этом прессе пуансон и матрица совершают круговое движение.

Несмотря на то что данный пресс обеспечивает высокую производительность из-за малых инерционных масс, он обладает всеми недостатками прессов с нижним приводом, кроме того консольное исполнение ползунов и эксцентриковых валов затрудняют получение больших усилий прессования, точности штамповки и стойкости оснастки. Применение штампов без направляющих колонок затруднительно, а наличие колонок и втулок усложняет оснастку.

Штампы должны иметь для каждого шага подачи строго заданную и сложно рассчитываемую закрытую высоту, что затрудняет ремонт таких штампов шлифованием матрицы и пуансонов.

Известны пресс-автоматы с верхним приводом [4], принятые за прототип. Эти пресс-автоматы мало отличаются от обычных шатунных прессов не автоматов, с верхним приводом эксцентрикового вала и оборудованных механизмами, автоматизирующими подачу ленты. Они отличаются более жестким исполнением и незначительным увеличением числа двойных ходов. Подача ленты осуществляется валковым механизмом с помощью шатунной тяги, соединенной со специальным кривошипом с регулируемым эксцентриситетом и укрепленным на одном из концов коленчатого или эксцентрикового вала. Нередко прессы имеют две валковые подачи до и после штампа.

К недостаткам данных пресс-автоматов относится достаточно сложная конструкция механизмов подачи ленты и сложность настройки на заданный шаг (кроме переменного эксцентриситета у кривошипа имеются еще и храповые механизмы на валках), что уменьшает надежность процесса подачи ленты на заданный шаг, возникает также необходимость согласования величины подач обоих валковых механизмов. Наличие кроме шатуна еще и ползуна в механизме прессования также увеличивает сложность и габариты прессов. Шатун с ползуном обладают значительной массой, что снижает число двойных ходов пресса. Производительность низка и из-за другого важного фактора: деталь штампуется после подачи ленты на шаг при неподвижной полосе или ленте. Каждый штамп должен иметь направляющие колонки и втулки, а также верхние и нижние плиты с хвостовиком (блок), что усложняет конструкцию штампов.

Сущность данного технического решения заключается в следующей совокупности существенных признаков. Листоштамповочный пресс-автомат с приводом и эксцентриковым валом над рабочим столом, содержащий шатун и подштамповую плиту, с закрепленным на них штампом, снабженным механизмом регулировки закрытой высоты штампа путем перемещения рабочего стола по вертикали, закрепленными на рабочем столе механизмами торможения штампуемой ленты до и после штампа, а также эксцентриковой втулкой, выполненной с эксцентриситетом, равным эксцентриситету шейки вала и смонтированной на последней с возможностью поворота в зависимости от шага подачи штампуемой ленты и фиксации посредством торцевой зубчатой муфты для изменения суммарного эксцентриситета шейки вала и втулки от нуля до максимальной величины. Головка шатуна охватывает эксцентриковый узел через подшипник, а подштамповая плита подвижно смонтирована в направляющих рабочего стола и связана посредством направляющих колонок с шатуном, на котором закреплена верхняя часть штампа, выполненного ввиде пакета без напрвляющих колонок. Кроме того, пресс-автомат снабжен сменными шестернями для изменения числа двойных ходов в минуту, то есть оптимальной производительности штамповки для каждого конкретного штампа.

Технический результат, получаемый от данного технического решения, заключается в следующем. Предложенный механизм штамповки позволяет совместить процесс штамповки с одновременной подачей на шаг штампуемой ленты. Ленту протягивает на требуемый шаг пунсон штампа за период его контакта с лентой. Производительность процесса штамповки увеличивается из-за совмещения процесса штамповки во время подачи ленты на заданный шаг, а также из-за малой массы шатуна и отсутствия ползуна и, значит, малых инерционных сил. Повышению производительности штамповки в значительной степени способствуют и сменные шестерни привода, определяющие число двойных ходов в минуту. Сменные шестерни позволяют выбрать максимальное число двойных ходов для каждого шага подачи, т.к. чем больше шаг подачи, тем больше инерционные силы и тем меньше число двойных ходов допустимо для пресса. Оптимальные передаточные отношения сменных шестерен позволяют получить максимальную производительность пресса для каждого шага подачи. Без сменных шестерен число двойных ходов пресса должно быть выбрано минимальным по допустимым инерционным силам при максимальном шаге подачи. Совмещение механизма штамповки с механизмом подачи через направляющие колонки на подвижную подштамповую плиту и наличие тормозных устройств значительно упрощает устройство подачи ленты и увеличивает надежность самой подачи ленты при штамповке.

Выполнение штампов в виде пакетов (без штамповых блоков, которые заменены ползуном и подвижной подштамповой плитой с направляющими колонками) значительно упрощают конструкцию штампов и конструкцию пресса, т.к. в последнем отсутствует ползун с направляющими на станине пресса. Увеличивается номенклатура штампов, т.к. можно использовать штамповые пакеты без блоков любой высоты, в том числе и с резиновыми подушками, а также упростить сбор готовых деталей отходов из-за свободного пространства под столом.

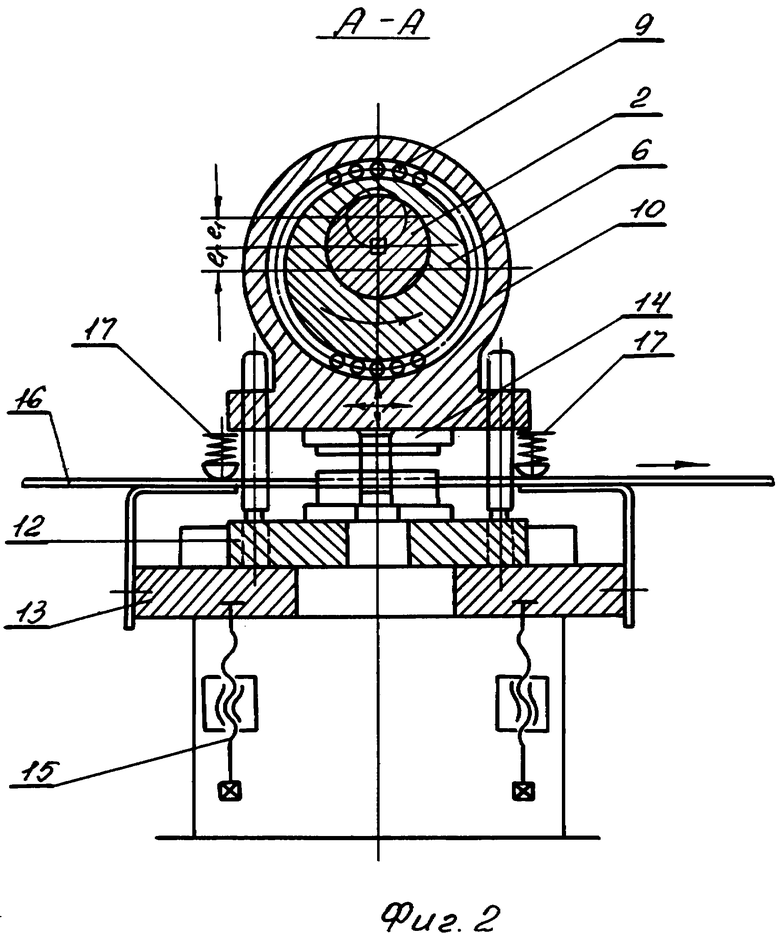

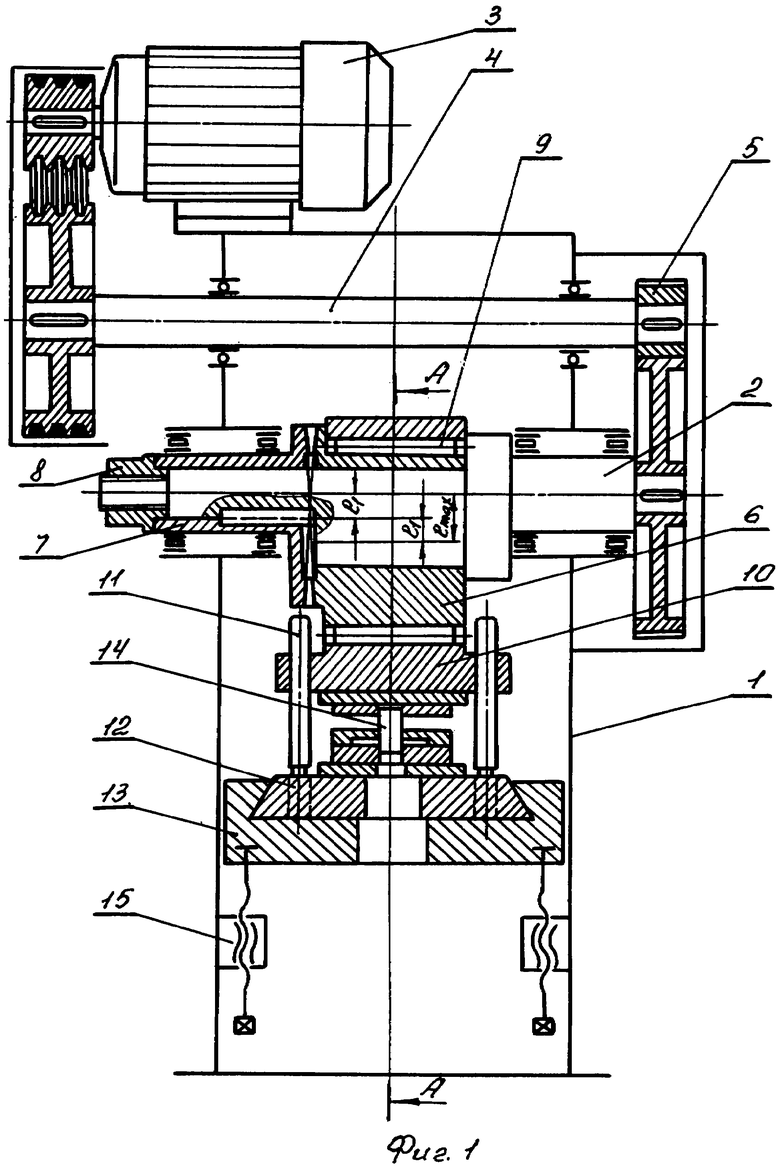

Изобретение поясняется чертежами, где на фиг.1 изображена схема листоштамповочного пресс-автомата, а на фиг.2 - разрез А-А.

Листоштамповочный пресс-автомат содержит станину 1, на которой смонтирован верхний привод эксцентрикового вала 2. Привод состоит из электромотора 3, клиноременной передачи 4 и сменных шестерен 5. Эксцентриковый вал выполнен с переменным эксцентриситетом е, имеющим значения от 0 до е мах, где е мах=e1+e1=2e1.

Для выполнения этого условия на эксцентриковый вал 2 с эксцентриситетом e1 установлена эксцентриковая втулка 6 также с эксцентриситетом e1, которая имеет возможность поворота и фиксации в нужном положении с помощью зубчатой муфты 7 и гайки 8 для изменения суммарного эксцентриситета. На эксцентриковой втулке смонтирован подшипник 9 и шатун 10, выполненный как одно целое с верхней штамповой плитой, которая подвижно связана с четырьмя направляющими колонками 11, закрепленными в подвижной подштамповой плите 12 рабочего стола 13. Шатун 10, колонки 11 и плита 12 образуют как бы элементы штампа, а именно его верхнюю и нижнюю плиты с направляющими колонками, что позволяет упростить конструкцию штампов, применяя штамповые пакеты 14. Рабочий стол 13 снабжен механизмом подъема и опускания 15, выполненным в виде четырех винтовых домкратов. Возможно применение и других механизмов (зубчатых, гидравлических). Штампуемая полоса или лента 16 проходит через два тормозных устройства 17, расположенных до и после штампа 14.

Эксцентриковый пресс работает следующим образом. Электромотор 3 через передачу 4 и сменные шестерни 5 вращает эксцентрикровый вал 2, при этом шатун 10 совершает движение по кругу, радиус которого равен эксцентриситету е, и через колонки 11 сообщает возвратно-поступательное движение подштамповой плите 12 в направляющих рабочего стола 13. Это движение, равное 2е, является шагом подачи для штампуемого материала 16. Так как пуансон штампа 14 также совершает движение по кругу в вертикальной плоскости как и шатун 10, то он не только осуществляет штамповку материала, но и перемещает этот материал на величину шага в процессе штамповки, так как в процессе движения пуансона вниз, на середине своего хода он зажимает материал 16, производит штамповку детали и перемещаясь одновременно в горизонтальном направлении вместе со штампом протягивает материал через неподвижные тормозные устройства 17 до тех пор, пока пуансон при движении вверх не выйдет из зацепления с материалом. После этого материал останавливается тормозными устройствами, а штамп возвращается в исходное положение.

При настройке пресса на заданный шаг подачи материала, нужно отвернуть гайку 8 и вывести зубчатую муфту 7 из зацепления с эксцентриковой втулкой 6, которую поворачивают на угол, обеспечивающий требуемый суммарный эксцентриситет, и снова зафиксировать гайкой 8. Ролики 9 с деталями 6 и 10 образуют подшипник качения, воспринимающий усилие прессования.

Предлагаемый бесшатунный пресс-автомат с верхним приводом отличается простотой конструкции как самого пресса, так и его механизма подачи органически связанной с механизмом штамповки, широкой возможностью применения разнообразных по конструкции штампов, удобством эксплуатации из-за свободного пространства под столом, максимальной производительностью (быстроходностью), возможностью работы не только с рулонным материалом, но и полосовым.

Простота конструкции пресса позволяет широко применять его в производстве. Производительность пресса свыше 2000 деталей в минуту.

Источники информации

1. Ровинский Г.Н., Золотников С.Л. Листоштамповочные механические прессы. М.: Машиностроение, 1968, стр.96.

2. Ровинский Г.Н., Золотников С.Л. Листоштамповочные механические прессы. М.: Машиностроение, 1968, стр.108.

3. Ровинский Г.Н., Золотников С.Л. Листоштамповочные механические прессы. М.: Машиностроение, 1968, стр.110.

4. Ровинский Г.Н., Золотников С.Л. Листоштамповочные механические прессы. М.: Машиностроение, 1968, стр.106 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Механический пресс | 1976 |

|

SU603590A1 |

| Устройство для штамповки листового материала | 1980 |

|

SU961818A1 |

| Листоштамповочный многопозиционный пресс-автомат | 1974 |

|

SU548439A1 |

| ПРЕСС-АВТОМАТ С НИЖНИМ ПРИВОДОМ ДЛЯ ШТАМПОВКИ | 1973 |

|

SU394228A1 |

| МЕХАНИЗИРОВАННЫЙ БЛОК ИНСТРУМЕНТОВ ДЛЯ ОБРАБОТКИ ЗАГОТОВОК НА ПРЕССЕ И УСТРОЙСТВО ЕГО ЗАМЕНЫ | 2000 |

|

RU2221696C2 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| ПРИВОД МЕХАНИЧЕСКОГО ПРЕССА | 2001 |

|

RU2197391C1 |

| Устройство для многопереходной штамповки | 1989 |

|

SU1756009A1 |

| Устройство для зигзагообразной штамповки | 1978 |

|

SU948495A2 |

Изобретение относится к обработке металлов давлением, в частности к технологическому оборудованию для холодной листовой штамповки. Пресс-автомат содержит шатун, рабочий стол, подштамповую плиту и штамп. Над рабочим столом расположен привод эксцентрикового вала. На рабочем столе закреплены механизмы торможения штампуемой ленты до и после штампа. Пресс-автомат оснащен механизмом регулирования закрытой высоты штампа. На эксцентриковой шейке вала смонтирована эксцентриковая втулка. Эксцентриситет втулки равен эксцентриситету шейки вала. Втулка имеет возможность поворота в зависимости от шага подачи штампуемой ленты и фиксации посредством торцевой зубчатой муфты. При этом обеспечивается изменение суммарного эксцентриситета шейки вала и втулки от 0 до максимальной величины. Головка шатуна охватывает эксцентриковый вал через подшипник. Подштамповая плита подвижно смонтирована в направляющих рабочего стола и связана с шатуном. На последнем закреплена верхняя часть штампа. В результате обеспечивается повышение производительности процесса штамповки и упрощение конструкции пресса и устройства подачи ленты. 1 з.п. ф-лы, 2 ил.

| РОВИНСКИЙ Г.Н., ЗЛОТНИКОВ С.Л | |||

| Листоштамповочные механические прессы | |||

| - М.: Машиностроение, 1968, с.106-107, рис.79 | |||

| Листоштамповочный пресс-автомат | 1982 |

|

SU1045986A1 |

| 0 |

|

SU158560A1 | |

| DE 3406483 A1, 29.08.1985 | |||

| DE 3925485 C1, 22.03.1990 | |||

| GB 1570115 A, 25.06.1980. | |||

Авторы

Даты

2008-12-20—Публикация

2006-10-20—Подача