Изобретение относится к машиностроению, а именно к конструкциям кривошипных прессов для штамповки с кручением.

Цель изобретения - повышение надежности.

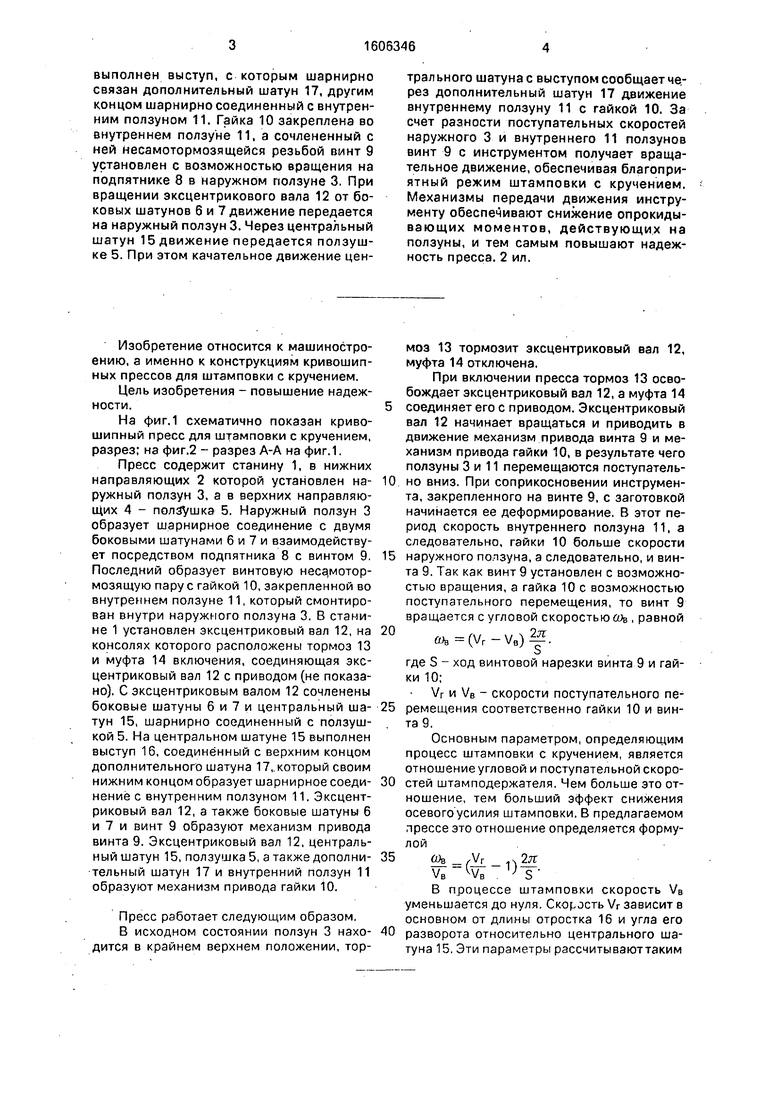

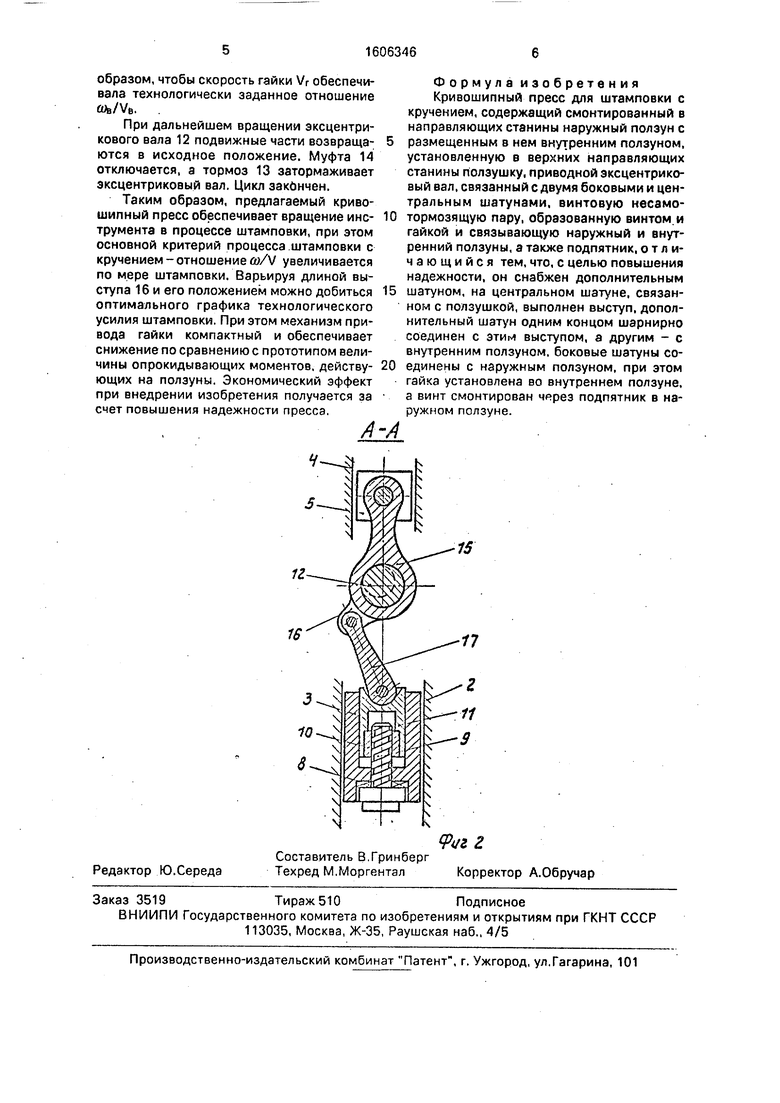

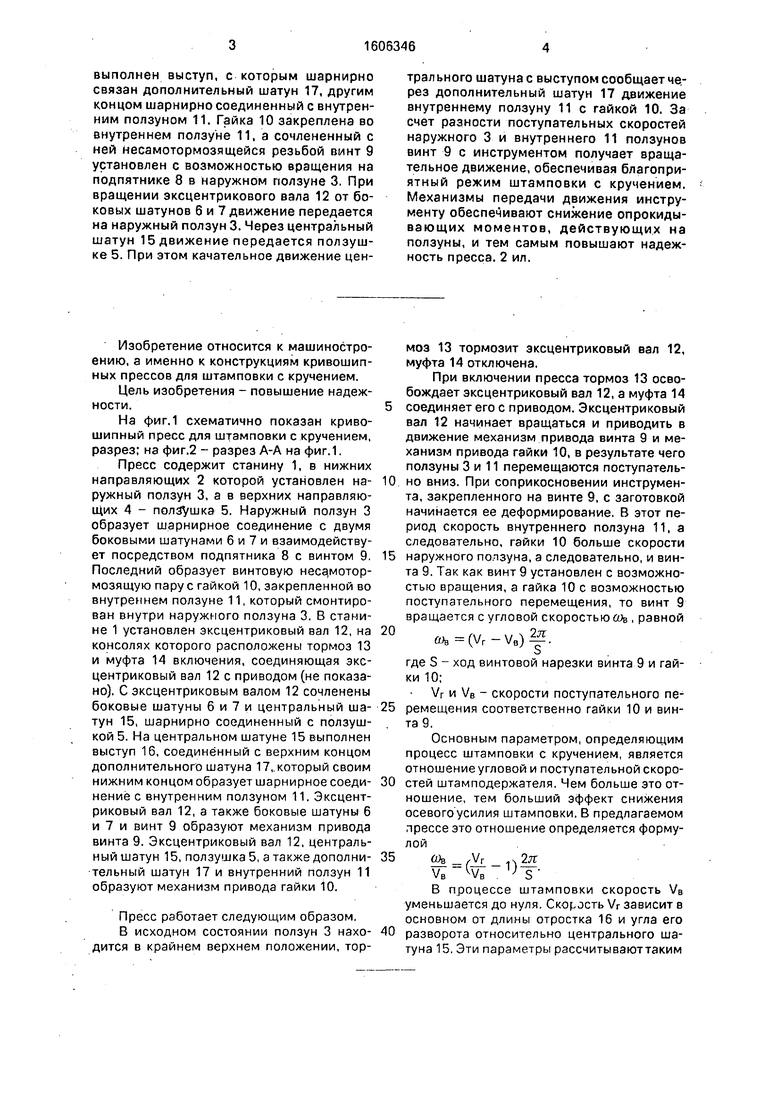

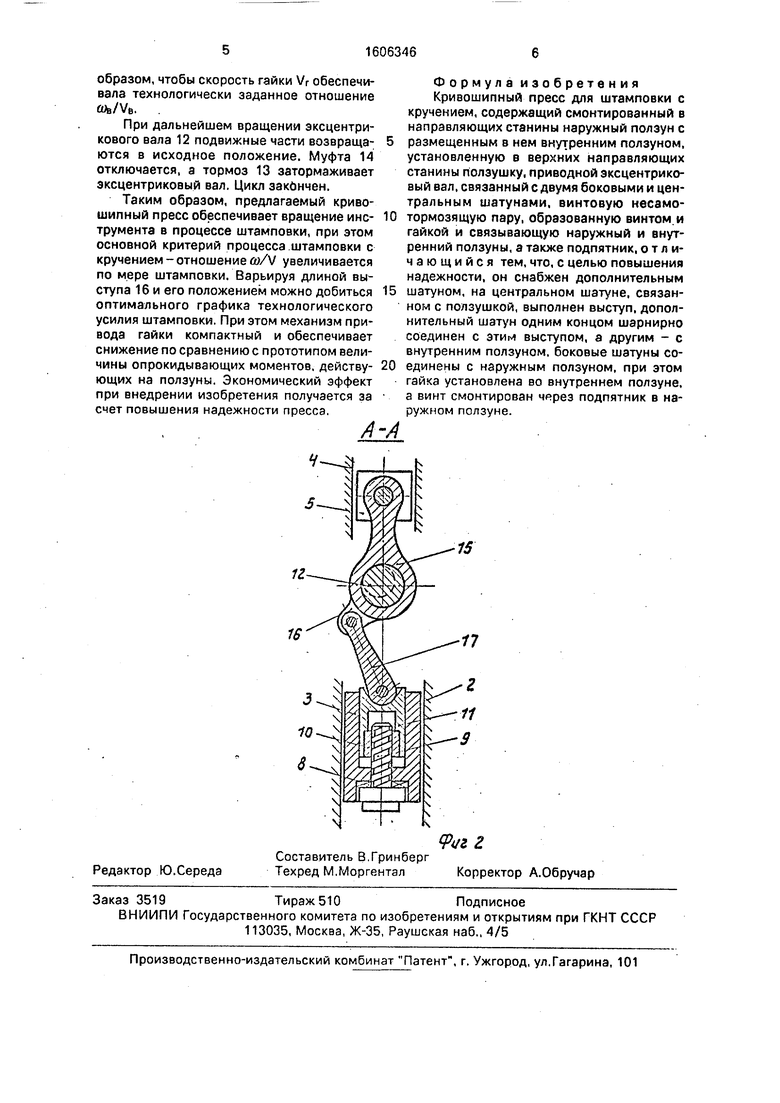

На фиг. 1 схематично показан кривошипный пресс для штамповки с кручением, разрез; на фиг.2 - разрез А-А на фиг.1.

Пресс содержит станину 1, в нижних направляющих 2 которой установлен на- ружный ползун 3, а в верхних направляющих 4 - ползушка 5. Наружный ползун 3 образует шарнирное соединение с двумя боковыми шатунами 6 и 7 и взаимодействует посредством подпятника 8 с винтом 9. Последний образует винтовую неса,мотор- мозящую пару с гайкой 10, закрепленной во внутреннем ползуне 11, который смонтирован внутри наружного ползуна 3. В станине 1 установлен эксцентриковый вал 12, на консолях которого расположены тормоз 13 и муфта 14 включения, соединяющая эксцентриковый вал 12 с приводом (не показано). С эксцентриковым валом 12 сочленены боковые шатуны 6 и 7 и центральный ша- тун 15, шарнирно соединенный с ползуш- кой 5. На центральном шатуне 15 выполнен выступ 16, соединённый с верхним концом дополнительного шатуна 17,.который своим нижним концом образует шарнирное соеди- нениё с внутренним ползуном 11. Эксцентриковый вал 12, а также боковые шатуны 6 и 7 и винт 9 образуют механизм привода винта 9. Эксцентриковый вал 12, центральный шатун 15, ползушка 5, а также дополни- тельный шатун 17 и внутренний ползун 11 образуют механизм привода гайки 10.

Пресс работает следующим образом. В исходном состоянии ползун 3 нахо- дится в крайнем верхнем положении, тормоз 13 тормозит эксцентриковый вал 12, муфта 14 отключена.

При включении пресса тормоз 13 освобождает эксцентриковый вал 12, а муфта 14 соединяет его с приводом. Эксцентриковый вал 12 начинает вращаться и приводить в движение механизм привода винта 9 и механизм привода гайки 10, в результате чего ползуны 3 и 11 перемещаются поступательно вниз. При соприкосновении инструмента, закрепленного на винте 9, с заготовкой начинается ее деформирование. В этот период скорость внутреннего ползуна 11, а следовательно, гайки 10 больше скорости наружного ползуна, а следовательно, и винта 9. Так как винт 9 установлен с возможностью вращения, а гайка 10 с возможностью поступательного перемещения, то винт 9 вращается с угловой скоростью сОв , равной

(Vr - VB)

2jr

где S - ход винтовой нарезки винта 9 и гайки 10:

Vr и VB - скорости поступательного перемещения соответственно гайки 10 и винта 9.

Основным параметром, определяющим процесс штамповки с кручением, является отношение угловой и поступательной скоростей штамподержателя. Чем больше это отношение, тем больший эффект снижения осевого усилия штамповки. В предлагаемом прессе это отношение определяется формулой

УВ ..Vr .4 2л:

v. . TВ процессе штамповки скорость VB уменьшается до нуля. Скорость Vr зависит в основном от длины отростка 16 и угла его разворота относительно центрального шатуна 15. Эти параметры рассчитываюттаким

образом, чтобы скорость гайки Vr обеспечивала технологически заданное отношение

COb/Ve. .

При дальнейшем вращении эксцентрикового вала 12 подвижные части возвраща- ются в исходное положение. Муфта 14 отключается, а тормоз 13 затормаживает эксцентриковый вал. Цикл закончен.

Таким образом, предлагаемый кривошипный пресс обеспечивает вращение инс- трумента в процессе штамповки, при этом основной критерий процесса штамповки с кручением - отношение y/V увеличивается по мере штамповки/Варьируя длиной выступа 16 и его положением можно добиться оптимального графика технологического усилия штамповки. При этом механизм привода гайки компактный и обеспечивает снижение по сравнению с прототипом величины опрокидывающих моментов, действу- ющих на ползуны. Экономический эффект при внедрении изобретения получается за счет повышения надежности пресса.

Формула изобретения Кривошипный пресс для штамповки с кручением, содержащий смонтированный в направляющих станины наружный ползун с размещенным в нем внутренним ползуном, установленную в верхних направляющих станины ползушку, приводной эксцентриковый вал, связанный с двумя боковыми и цен- тральным шатунами, винтовую несамо- тормозящую пару, образованную винтом и гайкой и связывающую наружный и внутренний ползуны, а также подпятник, отличающийся тем, что, с целью повышения надежности, он снабжен дополнительным шатуном, на центральном шатуне, связанном с ползушкой, выполнен выступ, дополнительный шатун одним концом шарнирно соединен с этим выступом, а другим - с внутренним ползуном, боковые шатуны соединены с наружным ползуном, при этом гайка установлена во внутреннем ползуне, а винт смонтирован через подпятник в наружном ползуне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кривошипный пресс для штамповки с кручением | 1982 |

|

SU1276521A1 |

| Кривошипный пресс для штамповки с кручением | 1985 |

|

SU1368192A1 |

| КРИВОШИПНО-ЭКСЦЕНТРИКОВЫЙ ПРЕСС | 2003 |

|

RU2252873C1 |

| Вертикальный кривошипный пресс двойного действия | 1988 |

|

SU1608085A1 |

| РЫЧАЖНО-ВИНТОВОЙ ПРЕСС | 2001 |

|

RU2192963C1 |

| ВИНТОВОЙ ПРЕСС | 1993 |

|

RU2063341C1 |

| Винтовой пресс | 1988 |

|

SU1523393A1 |

| КРИВОШИПНО-ВИНТОВОЙ ПРЕСС | 2003 |

|

RU2252872C1 |

| Винтовой пресс | 1977 |

|

SU734008A1 |

| Пресс для штамповки с кручением | 1983 |

|

SU1117228A1 |

Изобретение относится к машиностроению, а именно к конструкциям кривошипных прессов для штамповки с кручением. Цель изобретения - повышение надежности. Пресс содержит смонтированные в направляющих 2 станины 1 наружный ползун 3 и в верхних направляющих 4 ползушку 5. Приводной эксцентриковый вал 12 связан боковыми шатунами 6 и 7 с наружным ползуном 3, а центральным шатуном 15 - с ползушкой 5. На центральном шатуне 15 выполнен выступ, с которым шарнирно связан дополнительный шатун 17, другим концом шарнирно соединенный с внутренним ползуном 11. Гайка 10 закреплена во внутреннем ползуне 11, а сочлененный с ней несамотормозящейся резьбой винт 9 установлен с возможностью вращения на подпятнике 8 в наружном ползуне 3. При вращении эксцентрикового вала 12 от боковых шатунов 6 и 7 движение передается на наружный ползун 3. Через центральный шатун 15 движение передается ползушке 5. При этом качательное движение центрального шатуна с выступом сообщает через дополнительный шатун 17 движение внутреннему ползуну 11 с гайкой 10. За счет разности поступательных скоростей наружного 3 и внутреннего 11 ползунов винт 9 с инструментом получает вращательное движение, обеспечивая благоприятный режим штамповки с кручением. Механизмы передачи движения инструменту обеспечивает снижение опрокидывающих моментов, действующих на ползуны, и тем самым повышают надежность пресса. 2 ил.

/5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1990-11-15—Публикация

1988-12-21—Подача