Изобретение относится к области промышленного производства неконцентрированной азотной кислоты и может быть использовано для интенсификации действующих установок, в которых азотную кислоту с концентрацией 55-65% HNO3 получают методом окисления аммиака кислородом воздуха под давлением и абсорбции оксидов азота под тем же или более высоким давлением.

В состав этих установок входит машинный агрегат, включающий воздушный компрессор для сжатия атмосферного воздуха, нитрозный нагнетатель для сжатия нитрозных газов (в установках с более высоким давлением на стадии абсорбции) и привод этих компрессоров. Привод в современных установках включает газовую турбину для рекуперации энергии сжатых хвостовых газов после абсорбции в сочетании с электродвигателем или паровой турбиной.

В России и странах СНГ производство азотной кислоты практически полностью осуществляется на установках по энерготехнологической схеме, в которых машинный агрегат представляет собой газотурбинную установку. В агрегатах средней мощности под единым давлением (агрегаты типа УКЛ-7) газотурбинный агрегат типа ГТТ-3 включает воздушный компрессор и газовую турбину с расчетной температурой хвостовых газов 700°С. В крупнотоннажных агрегатах с двумя давлениями типа АК-72 газотурбинный агрегат типа ГТТ-12 включает воздушный компрессор, нитрозный нагнетатель и газовую турбину с расчетной температурой хвостовых газов 760°С. Нагрев хвостовых газов осуществляется сжиганием природного газа. Электродвигатель в ГТТ-3 (10% от общей мощности привода), паровая турбина (8%) в ГТТ-12 по проекту предназначены для запуска машинных агрегатов, но фактически постоянно эксплуатируются в качестве дополнительного привода.

Источник информации

1. "Производство азотной кислоты в агрегатах большой единичной мощности". / Под редакцией Олевского В.М., М.: Химия, 1985, стр.94-306.

2. Справочник азотчика, М.: Химия, 1987, стр.66-92.

Широко известные установки западных фирм сооружены на основе схем без использования энергии сжигания природного газа. Соответственно, привод машинных агрегатов включает газовую турбину для рекуперации энергии хвостовых газов, нагретых до 300-500°С теплом нитрозных газов после окисления аммиака, и замыкающий двигатель - паровую турбину или электродвигатель.

Производительность установок по производству азотной кислоты может снижаться в процессе эксплуатации как вследствие износа машинных агрегатов, так и по технологическим причинам (например, из-за снижения степени конверсии аммиака, износа теплообменного оборудования).

Но основной причиной снижения производительности установок всегда является уменьшение подачи воздуха воздушным компрессором из-за износа, загрязнения проточной части, снижения числа оборотов. Это относится к машинным агрегатам любого типа, но в разной степени. Машинные агрегаты, в которых обеспечивается постоянство оборотов компрессоров (воздушного и нитрозного) за счет электродвигателя большой мощности более стабильны. Менее стабильны машины с паровой турбиной в качестве замыкающего двигателя вследствие снижения оборотов при износе. Наибольшей нестабильностью отличаются машинные агрегаты с газотурбинным приводом, например ГТТ-3 и ГТТ-12, в которых к износу воздушного компрессора добавляется относительно быстрый, с потерей КПД, износ высокотемпературных газовых турбин. При этом особенно чувствительны к потере КПД газовых турбин газотурбинные машины типа ГТТ-12 в агрегате АК-72 с маломощной паровой турбиной из-за падения оборотов воздушного и нитрозного компрессора, что кроме снижения подачи воздуха, т.е. производительности установки, приводит и к существенному снижению давления в системе абсорбции оксидов азота и, как следствие, к снижению эффективности абсорбционной колонны.

В установках типа УКЛ-7 с машиной ГТТ-3, в которых поддерживаются постоянные обороты за счет электродвигателя, износ воздушного компрессора и газовой турбины приводит к снижению выработки HNO3 не только из-за прямого уменьшения подачи воздуха, но и из-за необходимости увеличения доли сжатого воздуха, направляемого мимо технологии на газовую турбину.

Техническая задача, на решение которой направлено настоящее изобретение, заключается в достижении существенного увеличения производительности установок азотной кислоты - не менее 8-15% (в зависимости от типа агрегатов) без дорогостоящей модернизации или замены машинных агрегатов на существующем технологическом оборудовании за счет одновременного увеличения подачи воздуха и давления. Изобретение может быть использовано и при строительстве новых установок, но основное его назначение - интенсификация действующих установок типа УКЛ-7 и АК-72 с газотурбинными машинными агрегатами.

Сущность изобретения состоит в обеспечении избыточного давления воздуха на входе в воздушный компрессор машинного агрегата (вместо разрежения) путем предварительного сжатия воздуха в высоконапорном вентиляторе и его охлаждения непосредственным контактом с водой.

Новизна способа по изобретению заключается в создании избыточного давления на всасе воздушного компрессора и понижении температуры воздуха после предварительного сжатия в высоконапорном вентиляторе непосредственным контактом воздуха с водой.

Согласно настоящему изобретению величина избыточного давления на всасе воздушного компрессора ограничивается допустимым предельным давлением в аппаратах установки азотной кислоты, которая интенсифицируется. При прочих равных условиях (обороты вала компрессора, температура воздуха на всасе, политропический КПД и др.) давление воздуха после сжатия приблизительно прямо пропорционально плотности воздуха на всасе. Технологическое оборудование обычно рассчитывается на то максимальное давление воздуха, которое может быть достигнуто в воздушном компрессоре в холодное время года, когда плотность воздуха на всасе максимальна.

Стандартные условия расчета машинных агрегатов типа ГТТ-3 и ГТТ-12 на условия всаса воздушного компрессора:

- номинальная температура воздуха +20°С,

- зимой - 5°С (с учетом нагрева при более низкой температуре, чтобы не допустить обледенение направляющего аппарата),

- барометрическое давление 745 мм рт.ст. (99,3 кПа),

- разрежение на всасе 500 мм в.ст. (0,49 кПа), т.е. абсолютное давление на всасе 98,81 кПа.

Это означает, что зимой максимальная плотность воздуха, а следовательно, и максимальное расчетное давление воздуха в (273+20)/(273-5)=1,0932 раза выше номинального. Соответственно, допустимое абсолютное давление на всасе при номинальной температуре +20°С составит 98,81×1,0932=108,02 кПа, что достигается предварительным сжатием воздуха на 11-11,5 кПа. Соответственно, производительность воздушного компрессора за счет фактора плотности воздуха максимально можно увеличить на (108,02-98.81)×100/98,81=9,3%. Для машинных агрегатов с газотурбинным приводом типа ГТТ-12, число оборотов которых зависит от износа привода, производительность воздушного компрессора растет в большей степени. Это связано с тем, что степень сжатия воздуха и удельный расход энергии в воздушном компрессоре не зависит от плотности воздуха, в то время как отдача энергии в газовой турбине увеличивается вследствие увеличения степени расширения, что приводит к росту числа оборотов. В табл.1 приведены результаты расчетного исследования действующей машины ГТТ-12 в одной из установок АК-72 после многих лет эксплуатации с использованием фактических показателей по расходу воздуха, числам оборотов валов воздушного компрессора и нитрозного нагнетателя, давлению и температуре газов по тракту системы.

При установке высоконапорного вентилятора с напором 11-11,5 кПа на всасе воздушного компрессора создается избыточное давление на 0,09 кгс/см2 выше первоначального.

Исходя из такого избыточного давления, выполнены расчеты (табл.1) различных режимов повышения подачи воздуха действующей ГТТ-12. Исходный режим, вариант 0, отражает фактические показатели до интенсификации. Они послужили исходными данными для программы расчетного исследования влияния повышения давления на всасе воздушного компрессора на его работу. Варианты 1-5 относятся к работе ГТТ-12 до ремонта нитрозного нагнетателя, 6-7 - после ремонта.

Как видно из результатов расчетов, после повышения давления на всасе интенсификация (подача воздуха) составляет 12% без изменения расхода энергии от парового привода (вариант №3), а после ремонта №4 - со снижением расхода пара в противодавленческой паровой турбине с 41 до 24 т/ч (вариант №6), при этом давление на стадии окисления аммиака повышается с 3,9 до 4,51-4.47 кгс/см2, на стадии абсорбции - с 9,2 до 10,42 и 10,38 кгс/см2, т.е. на - 1,2 атм; обороты вала ОК повышаются с 4860 до 4960 об/минуту.

Повышение давления на стадии окисления аммиака на 15%, на стадии абсорбции - на 13% позволяет выполнить интенсификацию на том же технологическом оборудовании.

По режиму №8 без понижения нагрузки паровой турбины может быть получено увеличение выработки азотной кислоты ˜19%.

Принятые сокращения в табл.1:

OK - осевой воздушный компрессор;

НН - нитрозный нагнетатель;

ТВД - турбина высокого давления.

Для установок УКЛ-7 с газотурбинным машинным агрегатом типа ГТТ-3 соотношение между приростом давления воздуха на всасе воздушного компрессора и приростом выработки азотной кислоты сохраняет свой непропорциональный характер, но в несколько меньшей степени вследствие постоянства оборотов, обеспечиваемого работой электродвигателя.

В табл.2 приведены результаты расчетных исследований машины ГТТ-3 в установке азотной кислоты УКЛ-7 под единым давлением на стадиях окисления аммиака и абсорбции.

Исходный режим, вариант 0.1, отражает фактические показатели до интенсификации машины ГТТ-3М, работающей в составе установки УКЛ-7 в регионе с умеренным климатом и барометрическим давлением 745 мм рт.ст.

Вариант 1.1 - режим после интенсификации с установкой вентилятора для предварительного сжатия воздуха до 11-11,5 кПа и нагрузкой электродвигателя (моторгенератора ФАЗ-800) с пониженным расходом электроэнергии.

Варианты 0.2, 1.2 относятся к работе ГТТ-3М в регионе с жарким климатом (летом до 35°С) и пониженным барометрическим давлением (Средняя Азия, Кавказ).

Расчетные исследования проведены на основе показателей действующих машин в составе установок.

Исходные показатели для установки 1 в умеренном климате соответствуют выработке 14 т/ч мнг. HNO3, для установки 2 в Средней Азии выработке 12 т/ч мнг. HNO3.

После интенсификации при прочих равных условиях на установке 1 выработка повышается до 15,3 т/ч (на ˜9,0%), на установках 2 - до 13,8 т/ч (на ˜15,0%).

Принятые сокращения в табл.2:

ОС - осевой компрессор;

ЦН - центробежный нагнетатель воздушного компрессора;

ГТ - газовая турбина;

ФАЗ-800 - реверсивный электродвигатель в составе ГТТ-3М (М - модернизированный).

Предварительное сжатие воздуха до 11-11,5 кПа в вентиляторе приводит к повышению его температуры на 10-12°С, что несколько нивелирует прирост его плотности. Воздух необходимо охлаждать до расчетной температуры +20°С. В известном способе охлаждения через стенку потребуется хладоагент с температурой +5°С.

Чтобы снять нагрев воздуха при сжатии требуется отвести 12500-18700 ккал в расчете на 1 т HNO3, что эквивалентно испарению 42-60 кг жидкого аммиака.

Расход электроэнергии на получение холода с потенциалом +5°С в современных аммиачно-холодильных машинах составит не менее 5-6 кВтч на 1 т HNO3.

Значительны и капитальные затраты на сооружение аммиачно-холодильной станции и охладителя воздуха, в то время как охлаждение воздуха требуется 5-8 месяцев в году.

Поэтому, согласно настоящему изобретению, охлаждение воздуха производится непосредственным контактом с водой, т.е. испарительным охлаждением.

Для отвода 12500-18700 ккал требуется испарить 21,7-26 кг воды на 1 т HNO3 (для установок АК-72 при интенсификации на 12% - ˜1215 кг/ч, для УКЛ-7 при интенсификации на 9% - ˜420 кг/ч).

При испарительном охлаждении воздуха на степень охлаждения влияет относительная влажность атмосферного воздуха.

Как показывают расчеты, для воздуха с начальной температурой +20°С и при начальной относительной влажности воздуха <65% испарительным охлаждением можно охладить воздух до начальной температуры +20°С, при относительной влажности 70% - до 21°С, при относительной влажности 90% - до 23°С.

Но и в такие дни по сравнению с охлаждением через стенку контактное охлаждение не проигрывает. Недоохлаждение воздуха на 1-3°С при контактном охлаждении компенсируется более низкими гидравлическими потерями из-за исключения теплообменника.

Контактное охлаждение воздуха водой особенно эффективно с точки зрения расхода электроэнергии, если его осуществлять впрыском воды через форсунку с тонким распылением на всас вентилятора, когда процесс сжатия в вентиляторе приближается к изотермическому.

В определенных случаях, например при эксплуатации установок в жарком и сухом климате (значительная часть России, Средняя Азия), может применяться предварительное охлаждение воздуха в скруббере, так как в этих районах в жаркое время года воздух имеет низкую относительную влажность, но часто загрязнен пылью от пыльных бурь. При установке скруббера до вентилятора понижается температура воздуха на всасе, занос брызг воды и их испарение в вентиляторе в процессе сжатия воздуха способствует как снижению температуры воздуха на всасе воздушного компрессора, так и уменьшает расход энергии на сжатие воздуха.

Контактное охлаждение воздуха несколько повышает содержание водяных паров в воздухе, но не более 0,4-0,5% по объему.

Вследствие этого по сравнению с охлаждением сжатого воздуха через стенку снижается производительность воздушного компрессора на 0,45%, а тепловая нагрузка холодильника-конденсатора на нитрозных газах увеличивается на 2%.

Эти отрицательные стороны контактного охлаждения воздуха незначительны по сравнению с преимуществами по отношению к охлаждению через стенку, тем более что охлаждение воздуха требуется только в теплое время года (при температуре воздуха +10°С оно может не производиться).

Осуществление изобретения может быть продемонстрировано на примерах 1 и 2.

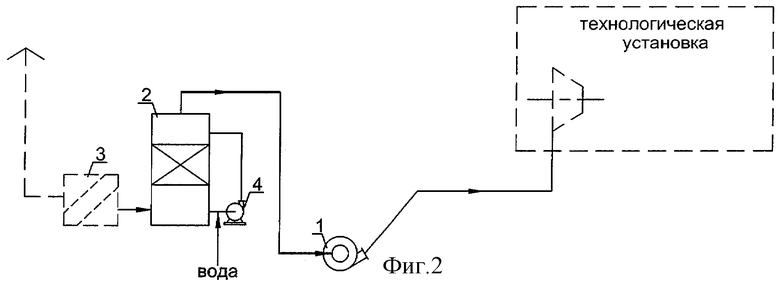

Пример 1, фиг.1. Интенсификация установок типа АК-72 и УКЛ-7.

Вновь устанавливается вентилятор 1 с производительностью 230-240 тыс. нм3/ч, - на 15-20% выше номинальной производительности воздушного компрессора ГТТ-12; напор вентилятора 11-11,5 кПа.

На всас вентилятора через форсунки 2 подается 1-1,25 м3/ч парового конденсата или обессоленной воды.

При температуре атмосферного воздуха +20°С, относительной влажности 60-65% и отводе тепла сжатия испарением воды температура воздуха на нагнетании вентилятора сохраняется на уровне +20°С, а относительная влажность повышается до 90-95%.

При относительной влажности атмосферного воздуха 90% впрыск воды сохраняется примерно на том же уровне, температура сжатого воздуха после испарения воды до полного его насыщения стабилизируется на уровне ˜23°С.

При температуре атмосферного воздуха ниже 10°С впрыс воды в вентилятор может быть прекращен.

В холодное время года нагрев воздуха при сжатии в вентиляторе позволяет длительный период не расходовать водяной пар на нагрев воздуха в подогревателе, установленном на входе в фильтр 3 перед воздушным компрессором установки.

Периодически впрыск обессоленной воды на короткое время для промывки увеличивается для предотвращения отложения солей в проточной части вентилятора с отводом воды из вентилятора в дренаж.

При интенсификации установок УКЛ-7 принципиальных отличий от использованного изобретения по сравнению с описанным нет. Соответственно, устанавливается высоконапорный вентилятор с производительностью 88-90 нм3/ч воздуха и напором 11-12 кПа.

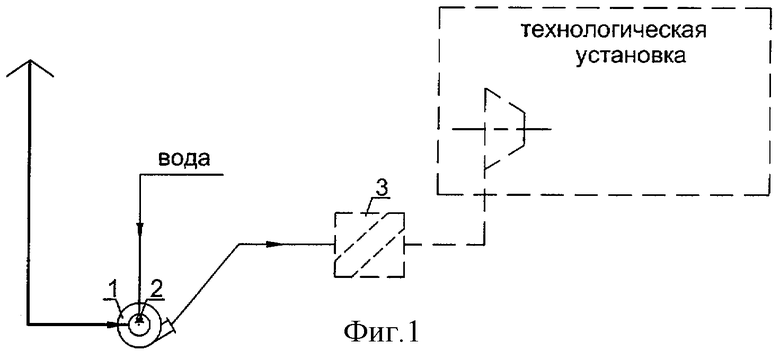

Пример 2, фиг.2.

В регионах с жарким климатом и/или при высокой запыленности атмосферного воздуха на всасе вентилятора 1 устанавливается фильтр грубой очистки воздуха 3 и промывной скруббер 2 с циркуляцией обессоленной воды при помощи насоса 4.

При контакте воздуха с водой на массообменной насадке скруббера 2 происходит насыщение воздуха водяными парами. Процесс насыщения происходит с различной степенью охлаждения воздуха в зависимости от относительной влажности.

При относительной влажности 40-50% и температуре атмосферного воздуха +30°С воздух охлаждается до температуры, близкой к температуре "мокрого термометра", в данном случае до 22°С.

При сжатии этого воздуха с учетом охлаждения при испарении унесенных с воздухом капель и дополнительно впрыснутой воды на выходе из вентилятора 1 температура воздуха ˜25°С и при этом будет иметь влажность, близкую к полному насыщению. Через скруббер 2 в установке АК-72 проходит ˜220 тыс. нм3/ч воздуха, в установке УКЛ-7 - 90 тыс. нм3/ч, в скруббер вводится свежая вода в количестве, равном сумме испаренной воды и выведенной в виде дренажа с уловленной пылью.

В скруббере не должно быть брызгоуловителя; если унос брызг воды недостаточен для отвода тепла сжатия воздуха их испарением, в вентилятор подается через форсунки дополнительная вода.

Примеры и чертежи к ним иллюстрируют применение способа как для установки АК-72, так и для УКЛ-7, что не исчерпывает область применения изобретения. Оно может быть использовано для любых установок производства азотной кислоты.

К числу важнейших преимуществ, обеспечивающих значительный экономический эффект при осуществлении способа, относятся:

- низкие капвложения на прирост мощности;

- короткие сроки на реализацию, причем без остановки действующей установки;

- при интенсификации повышается давление в системе, что позволяет ее осуществить в существующем технологическом оборудовании без понижения концентрации азотной кислоты и ухудшения сбросов вредных веществ в атмосферу с хвостовыми газами;

- снижается себестоимость продукции.

Литература

1. Производство азотной кислоты в агрегатах большой единичной мощности под редакцией В.М. Олевского. М.: Химия, 1985, стр.94-306.

2. Справочник азотчика, том 2. М.: Химия, 1987, стр.66-92.

Таблица результатов расчетного исследования режимов работы действующей ГТТ-12

Таблица результатов расчетного исследования режимов работы действующей ГТТ-3 в установках УКЛ-7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ АЗОТНОЙ КИСЛОТЫ С ПОВЫШЕНИЕМ ПРОИЗВОДИТЕЛЬНОСТИ | 2003 |

|

RU2253614C1 |

| СПОСОБ СЕЛЕКТИВНОЙ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА В ПРОМЫШЛЕННЫХ УСТАНОВКАХ | 2004 |

|

RU2297272C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛА В ПРОЦЕССЕ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2002 |

|

RU2220097C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ, СПОСОБ МОДЕРНИЗАЦИИ | 2018 |

|

RU2749600C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2006 |

|

RU2327633C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАГРУЗКИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2108964C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2415806C1 |

Изобретение относится к технологии производства азотной кислоты и может быть использовано для повышения производительности установок по производству неконцентрированной азотной кислоты под давлением. Сущность изобретения заключается в создании избыточного давления на всасе воздушного компрессора путем предварительного сжатия атмосферного воздуха в высоконапорном вентиляторе, причем тепло сжатия в теплое время года отводят непосредственным контактом с водой на всасе вентилятора, а в холодное используют для нагрева, полностью или частично исключая нагрев воздуха в подогревателе, устанавливаемом для предотвращения обледенения направляющего аппарата воздушного компрессора. На предприятиях с высокой запыленностью воздуха пылью или химическими загрязнениями для контактного охлаждения воздуха водой можно применять скрубберы-промыватели, которые сочетают функции охладителя воздуха и очистного устройства. Способ эффективен для действующих установок, в которых вследствие износа проточной части воздушных компрессоров и газовых турбин снижается не только производительность, но и давление в системе и, как следствие, концентрация азотной кислоты. Способ позволяет осуществлять интенсификацию установок на существующем оборудовании вследствие повышения давления в системе. Концентрация азотной кислоты не снижается, степень очистки хвостовых газов сохраняется. Достигается снижение себестоимости продукции и снижение удельных затрат водяного пара, природного газа. 3 з.п. ф-лы, 2 табл., 2 ил.

| Производство азотной кислоты в агрегатах большой единичной мощности./Под ред | |||

| В.М | |||

| Олевского | |||

| - М.: Химия, 1985, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАГРУЗКИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2108964C1 |

| Устройство для герметичного соединения узлов скважинных приборов | 1981 |

|

SU945400A1 |

| WO 03070634 A, 28.08.2003. | |||

Авторы

Даты

2006-11-10—Публикация

2004-12-07—Подача