Настоящее изобретение относится к способам, осуществление которых позволяет повысить эффективность реакции эпоксидирования олефинов. Изобретение относится, в частности, к способу эпоксидирования, в котором для селективного катализа процесса образования эпоксида, соответствующего исходному олефину, используют силикалит титана в присутствии перекиси водорода и неосновной соли, содержащейся в низкой концентрации.

Предпосылки к созданию изобретению.

Хорошо известно, что эпоксидирование олефиновых соединений перекисью водорода можно эффективно катализировать с помощью некоторых синтетических цеолитов, содержащих атомы титана (см., например, патент США N 4833260). Хотя селективность в отношении целевого эпоксида обычно высока, в описании к американскому патенту N 4824976 предполагается, что реакции неселективного размыкания цикла, которые протекают, когда процесс эпоксидирования проводят а протонной среде, в такой как вода или спирт, можно подавить обработкой катализатора перед реакцией или в ходе ее проведения с помощью подходящего нейтрализующего кислоту агента. Указано, что этот нейтрализующий агент нейтрализует на каталитической поверхности кислотные группы, которые проявляют тенденцию к ускорению образования побочных продуктов. Нейтрализацию, в соответствии с описанием к этому патенту, можно проводить с использованием водорастворимых основных веществ, выбранных из класса сильных оснований, в частности гидроокиси натрия и гидроокиси калия, и таких слабых оснований, как гидроокись аммония (NH4OH), карбонат натрия (Na2CO3), бикарбонат натрия (NaHCO3), вторичный кислый фосфат натрия (Na2HPO4) и аналогичные калиевые и литиевые соли, включая сюда карбонат калия (K2CO3), карбонат лития (LiCO3), бикарбонат калия (KHCO3), бикарбонат лития (LiHCO3) и вторичный кислый фосфат калия (K2HPO4), соли щелочных и/или щелочноземельных металлов карбоновых кислот, содержащих от 1 до 10 углеродных атомов, и алкоголяты щелочных и/или щелочноземельных металлов, содержащие от 1 до 10 углеродных атомов.

Краткое изложение существа изобретения.

Совершенно неожиданно авторами настоящего изобретения было установлено, что проведением катализируемого силикалитом титана эпоксидирования в присутствии при низкой концентрации неосновной соли селективность в отношении эпоксида можно значительно повысить без нежелательного влияния на скорость конверсии перекиси водорода. Этот результат явился неожиданностью, принимая во внимание сложившуюся в данной области техники уверенность, как это подтверждается патентом США N 4824976, в том, что с целью повысить селективность в отношении эпоксида силикалит титана необходимо обработать основным веществом или силилировать. Более того, ранее сообщалось, что во время эпоксидирования присутствие относительно высоких концентраций неосновных солей, таких как хлорид лития и нитрат натрия, снижает скорость эпоксидирования некоторых олефинов, а также оказывает обратное (неблагоприятное) воздействие на селективность в отношении эпоксида [(см. работу Clerici и др. в J. Catalysis 140, 71-83 (1993)]. Таким образом, обнаружение того факта, что такие соли могли бы быть использованы при более низких концентрациях для действительного увеличения выхода эпоксида, получаемого с использованием титансиликалитного катализатора, предсказать было бы невозможно.

По настоящему изобретению предлагается способ эпоксидирования олефина, включающий реакцию упомянутого олефина с перекисью водорода в реакционной зоне в присутствии титансиликатного катализатора и некоторого количества неосновной соли, эффективного для повышения селективности к эпоксиду.

Подробное описание изобретения.

Перекись водорода (H2O2), используемую в качестве окислителя при осуществлении настоящего изобретения, можно получать из любого приемлемого источника, включая сюда, например, самоокисление вторичных спиртов с использованием воздуха или других источников молекулярного кислорода. Класс подходящих вторичных спиртов охватывает как алифатические спирты, такие как изопропанол и циклогексанол, так и ароматические спирты, такие как альфа-метилбензиловый спирт и антрагидрохиноны (включая алкилзамещенные антрагидрохиноны). Образующийся в результате сырой реакционный продукт можно либо использовать непосредственно для осуществления способа эпоксидирования по настоящему изобретению, либо, если это желательно, перед применением очищать, фракционировать, концентрировать, подвергать ионообменной или какой-либо еще обработке. Так, например, кетон, образующийся в качестве побочного продукта процесса самоокисления, можно полностью или частично отделять от перекиси водорода перегонкой (если этот кетон относительно летуч) или экстракционной обработкой водой (когда этот кетон по существу не смешивается с водой или не растворяется в ней). По другому варианту перекись водорода можно получать in situ (по месту применения), например, совмещением в реакционной зоне кислорода, вторичного спирта, олефина, силикалита титана и неосновной соли в условиях, которые эффективно обеспечивают одновременные самоокисления вторичного спирта и эпоксидирование олефина. Говоря в общем, перекись водорода желательно использовать в жидкой фазе внутри реакционной зоны в начальных концентрациях приблизительно от 1 до 20 вес. %.

В предпочтительном варианте этиленово-ненасыщенным субстратом, эпоксидируемым при осуществлении способа настоящего изобретения, является предпочтительно органическое соединение, содержащее от двух до десяти углеродных атомов и по меньшей мере одну этиленово ненасыщенную функциональную группу (то есть углерод-углеродную двойную связь), и может представлять собой циклический, разветвленный или неразветвленный алифатический олефин. Молекула такого олефина может содержать более одной двойной углерод-углеродной связи. Следовательно, можно использовать диены, триены и другие полиненасыщенные субстраты.

Примеры олефинов, приемлемых для использования при осуществлении способа настоящего изобретения, включают этилен, пропилен, бутены, бутадиен, пентены, изопрен, 1-гексен, 3-гексен, 1-гептен, 1-октен, диизобутилен, 1-нонен, тримеры и тетрамеры пропилена, циклопентен, циклогексен, циклогептен, циклооктен, циклооктадиен, дициклопентадиен, метиленциклопропан, метиленциклопентан, метиленциклогексан, винилциклогексан и винилциклогексен.

Можно эпоксидировать смеси олефинов, и образующуюся смесь эпоксидов либо используют в смешанном виде, либо разделяют на различные эпоксидные компоненты.

Способ настоящего изобретения особенно полезен для эпоксидирования C2-C10олефинов, отвечающих общей структурной формуле

где R1, R2, R3 и R4 являются одинаковыми или различными и выбраны из группы, состоящей из водорода и C1-C8алкилов (выбирают таким образом, чтобы общее число углеродных атомов в олефине не превышало 10).

Способ настоящего изобретения приемлем также для применения при эпоксидировании олефинов, содержащих функциональные группы, отличные от алифатических гидрокарбильных фрагментов. Так, например, углерод-углеродную двойную связь можно заместить такими группами, как -CO2H, -CO2R, -CN или -OR, где R является алкил, циклоалкил, арил или аралкильный заместитель. Радикалы R1, R2, R3 и R4 в структурной формуле, которая приведена выше, могут содержать арильные, аралкильные, галоидные, нитро-, сульфоновые, циано-, карбонильные (например, кетоновые, альдегидные), гидроксильные, карбоксильные (например, сложноэфирные, кислотные) или простые эфирные группы. К примерам олефинов этих типов относятся аллиловый спирт, стирол, аллилхлорид, аллилметиловый эфир, аллилфениловый эфир, метилметакрилат, акриловая кислота, метилакрилат, стильбен и тому подобное.

Количество перекиси водорода относительно количества олефина содержит по одной этиленово-ненасыщенной группе, наиболее приемлемое молярное соотношение между олефином и перекисью водорода составляет приблизительно от 100:1 до 1: 10. Более предпочтительное молярное соотношение между этиленово-ненасыщенными группами в олефине и перекисью водорода находится в интервале от 1:2 до 10:1.

Силикалиты титана, которые могут быть использованы в качестве катализатора на стадии эпоксидирования предлагаемого способа, включают класс цеолитных веществ, в которых титан замещает часть атомов кремния в кристаллической решетке молекулярного сита. Такие вещества хорошо известны в данной области техники.

К особенно предпочтительным силикалитам титана относятся молекулярные сита классов, которые обычно обозначают как "TS-1" (характеризующиеся топологией MFI, аналогичной топологии алюмосиликатных цеолитов ZSM-5), "TS -2" (характеризующиеся топологией MEL, аналогичной топологии алюмосиликатных цеолитов ZSM-11) и "TS-3" (как изложено в описании к бельгийскому патенту N 1001038). Приемлемыми для использования являются также титансодержащие молекулярные сита, имеющие структуры решеток, изоморфные бета-цеолиту. Предпочтительный титансиликалит не содержит в кристаллической решетке некислородных элементов, отличных от титана и кремния, хотя в небольших количествах могут присутствовать бор, железо, алюминий и тому подобное.

Состав титансиликалитных катализаторов, приемлемых для использования при осуществлении способа настоящего изобретения, обычно соответствует нижеследующей эмпирической формуле xTiO2 : (1-х) SiO2, где x находится между 0,0001 и 0,500. Более предпочтительная величина x составляет от 0,1 до 0,125. В кристаллической решетке титансиликалита выгодное молярное соотношение Si:Ti составляет от 9,5:1 до 99:1 (наиболее предпочтительно от 9,5:1 до 60:1). Может быть также желательным использование относительно богатых титаном силикалитов.

Количество используемого катализатора не имеет решающего значения, но должно быть достаточным для того, чтобы практически обеспечить возможность проведения желаемой реакции эпоксидирования в течение короткого промежутка времени. Оптимальное количество катализатора зависит от ряда факторов, включая реакционную температуру, реакционную способность и концентрацию олефина, концентрацию перекиси водорода, тип и концентрацию органического растворителя, а также каталитическую активность и тип применяемого реактора или реакционной системы (то есть от периодического до непрерывного действия). Так, например, в ходе проведения процесса периодического типа или в суспензии количество катализатора обычно должно находиться от 0,001 до 10 г/моль олефина. В системе с неподвижным или уплотненным слоем оптимальное количество катализатора находится в зависимости от расхода потоков реагентов, проходящих через неподвижный слой, обычно следует использовать приблизительно от 0,05 до 2,0 кг перекиси водорода на каждый килограмм катализатора в час. Концентрация титана в жидкофазной реакционной смеси как правило составляет приблизительно от 10 до 10000 ppm.

Катализатор может быть использован в порошкообразной, гранулированной, микросферической, экструдированной, монолитной или любой другой подходящей физической форме. В сочетании с титансиликалитом может оказаться выгодным использование связующего (совместно желатинизирующегося) или носителя. Находящиеся на носителе или связанные катализаторы могут быть получены по способам, которые в данной области техники известны как эффективные для цеолитных катализаторов вообще. В предпочтительном варианте связующее или носитель должен быть практически некислотным и не должен катализировать неселективное разложение перекиси водорода или размыкание эпоксидного цикла.

Примеры связующих материалов и носителей включают в себя двуокись титана, двуокись кремния, окись алюминия, кремнийдиоксид-алюминийоксид, кремнийдиоксид-титандиоксид, кремнийдиоксид-торийоксид, кремнийдиоксид-магнийоксид, кремнийдиоксид-цирконийдиоксид, кремнийдиоксид-беррилитийоксид и тройные композиции двуокиси кремния с другими тугоплавкими окислами. Полезными являются также такие глины, как монтмориллониты, каолины, бентониты, галлоизиты, дикиты, накриты и энанкситы. Соотношение между титансиликалитом и связующим или носителем может находиться в интервале от 99:1 до 1:99, но предпочтительно от 5:95 до 80:20.

Имеющая решающее значение отличительная особенность способа настоящего изобретения состоит в присутствии неосновной соли. Хотя механизм, согласно которому обеспечивается повышение селективности процесса к эпоксиду, в точности не известен, полагают, что неосновная соль оказывает на титансиликалитный катализатор, взаимодействуя с ним, благоприятное воздействие, обеспечивающее подавление таких нежелательных побочных реакций, как размыкания эпоксидного цикла. В одном из вариантов титансиликалит подвергают предварительной обработке (то есть перед эпоксидированием) неосновной солью. Один подходящий способ предварительной обработки включает в себя приготовление суспензии катализатора в разбавленном растворе неосновной соли в приемлемом растворителе для соли, таком как вода и/или спирт, и перемешивание суспензии при температуре от 20 до 100oC в течение промежутка времени, эффективного для введения достаточного количества неосновной соли в поры титансиликалита. После этого катализатор отделяют от суспензии с помощью таких средств, как фильтрование, центрифугирование или декантация, промывают, если это желательно, а затем, необязательно, сушат для удаления остаточного растворителя. По другому способу предварительной обработки сразу же после синтеза титансиликалита его пропитывают раствором неосновной соли и затем кальцинируют. Однако в предпочтительном варианте неосновную соль вводят в реакционную зону в процессе эпоксидирования отдельно от катализатора. Так, например, неосновную соль можно с успехом растворять в исходной перекиси водорода, которая как правило также будет содержать относительно полярный растворитель, такой как вода, спирт и/или кетон. В ходе проведения непрерывного процесса с целью оптимизации достигаемых результатов эпоксидирования по желанию или необходимости концентрацию неосновной соли в сырье, входящем в реакционную зону, можно периодически регулировать. Может, например, оказаться выгодным поддерживать постоянную концентрацию соли, вводить соль через определенные интервалы или с течением времени повышать или понижать концентрацию соли.

Соль представляет собой соединение, образующееся, когда протон кислоты замещается катионом металла или его эквивалентом (например, NH4 +). Приемлемые для выполнения настоящего изобретения соли включают в себя те неосновные вещества, которые содержат анион и катион, предпочтительнее выбираемый из аммония (NH4), щелочных металлов (в особенности из лития, натрия, калия) и щелочноземельных металлов. К предпочтительным анионам относятся, хотя ими их список не ограничен, галогениды (в особенности хлор и бром), нитрат (NO3), сульфат (SO4) и анионы фосфор-, мышьяк-, сурьму- и оловосодержащих кислот, в частности фосфат, арсенат и станнат. В зависимости от индивидуальных свойств катионов могут быть также использованы другие анионы, а частности формиат, ацетат, бикарбонат и тому подобное, при условии, что образующаяся соль по характеру должна быть неосновной. Примеры приемлемых для использования неосновных солей включают в себя хлорид лития, бромид лития, хлорид натрия, бромид натрия, нитрат лития, нитрат натрия, нитрат калия, сульфат лития, сульфат натрия, сульфат калия, ацетаты лития, магния, кальция, бария и аммония (и другие неосновные соли карбоновых кислот, в особенности C1-C10 карбоновых кислот). Можно с успехом применять смеси или сочетания неосновных солей. В предпочтительном варианте неосновная соль должна быть растворима в жидкой фазе реакционной смеси эпоксидирования (которая как правило содержит перекись водорода, растворитель и олефин). Термин "неосновные" в контексте описания данного изобретения служит для обозначения вещества, которое, когда оно растворено при концентрации 0,1N (или до насыщения, если максимально возможная концентрация менее 0,1N) в воде при 25oC, образует раствор, где величина pH меньше 8 (предпочтительнее меньше 7,1), но в предпочтительном варианте превышает 4. В одном из вариантов предусмотрено использование практически нейтральной соли.

В одном из вариантов выполнения настоящего изобретения используют неосновные соли фосфор-, сурьму-, мышьяк- и оловосодержащих оксикислот и гидраты окислов таких элементов. По своему характеру такие оксикислоты и гидраты окислов могут быть либо органическими, либо неорганическими, включая сюда, например, фосфорные кислоты, фосфористые кислоты, фосфоновые кислоты, фосфиновые кислоты, оловянные кислоты, мышьяковые кислоты, сурьмяные кислоты и тому подобное. Конкретными иллюстрирующими примерами служат первичный кислый дифосфат аммония, первичный кислый фосфат натрия, первичный кислый фосфат калия, вторичный кислый пирофосфат натрия, соли щелочных металлов и аммония (нитрилотрис- (метилен))-трифосфоновой кислоты, аминотриметиленфосфоновой кислоты, (1-оксиэтилиден)-дифосфоновой кислоты, (этидендинитрило)- тетраметиленфосфоновой кислоты и тому подобного, а также аналогичные соединения олова, мышьяка и сурьмы.

Особенно предпочтительный вариант выполнения настоящего изобретения включает в себя выбор неосновной соли, которая не только повышает эпоксидную селективность, когда ее используют в сочетании с титансиликалитным катализатором, но которая также действует как стабилизатор перекиси водорода в процессе окисления вторичного спирта с целью получить перекись водорода, необходимую для применения в процессе эпоксидирования. То есть неосновную соль можно вводить в процессе окисления вторичного спирта и затем подавать с помощью потока перекиси водорода на стадию эпоксидирования олефина. Для такой цели особенно полезны неосновные соли фосфорсодержащих оксикислот, в частности те соединения, которые изолируют ионы тяжелых металлов, такие как ионы трехвалентного железа, двухвалентной меди, трехвалентного кобальта и трехвалентного хрома.

Для того чтобы избежать нежелательного снижения скорости конверсии перекиси водорода, концентрация неосновной соли в жидкой фазе внутри реакционной зоны обычно не должна превышать 0,02М. При концентрации ниже 0,00001М обычно наблюдают слабое или не наблюдают никакого повышения селективности к эпоксиду. Оптимальная концентрация неосновной соли, которую при этом используют, варьируется в зависимости от ряда факторов, включая сюда, например, химические свойства неосновной соли, температуру, растворитель, объемную скорость и тому подобное, но ее можно легко определить экспериментальным путем. Говоря в общем, концентрацию неосновной соли в реакционной смеси жидкофазного эпоксидирования желательно поддерживать на уровне приблизительно от 1 до 1000 ppm.

Предпочтительная температура реакции эпоксидирования составляет от 0 до 100oC (более предпочтительно от 40 до 80oC), что, как установлено, оказывается достаточным для достижения селективной конверсии олефина в эпоксид в течение приемлемо короткого промежутка времени при минимальном неселективном разложении перекиси водорода. Обычно выгоднее проводить реакцию с достижением максимально возможной конверсии перекиси водорода, предпочтительнее, по меньшей мере, 50%, более предпочтительно, по меньшей мере, 90%, а наиболее предпочтительно, по крайней мере, 99%, что согласуется с приемлемыми показателями селективности. Оптимальная реакционная температура зависит, помимо прочих факторов, от концентрации и активности катализатора, реакционной способности субстрата, концентраций реагентов и типа используемого растворителя. Обычно приемлемая продолжительность реакции или пребывания в реакционной зоне в зависимости от вышеупомянутых переменных параметров составляет приблизительно от 10 минут до 48 часов. Реакцию предпочтительнее проводить при атмосферном давлении или при повышенном давлении (обычно между 1 и 100 атм). Как правило, реакционные компоненты желательно поддерживать в состоянии жидкой смеси. Так, например, когда используют такой олефин, как пропилен, температура кипения которого при атмосферном давлении ниже температуры эпоксидирования, предпочтительнее создавать давление, превышающее атмосферное, достаточное для поддержания желаемой концентрации пропилена в жидкой фазе.

Способ эпоксидирования по настоящему изобретению можно осуществлять по периодическому, непрерывному или полунепрерывному принципу с использованием реакционного сосуда или аппарата любого приемлемого типа, в частности реактора с неподвижным слоем, с перемещающимся слоем, с перемешиваемой суспензией или CSTR-реактора. Обычно приемлемы также для применения известные методы проведения катализируемых металлами процессов эпоксидирования с использованием перекиси водорода. Таким образом, реагенты можно совмещать между собой все сразу или последовательно. Например, перекись водорода и/или олефин можно добавлять в реакционную зону отдельными порциями.

С целью растворить или диспергировать реагенты и упростить регулирование температуры эпоксидирование можно проводить в присутствии подходящего растворителя. Класс приемлемых растворителей включает в себя, хотя ими их список не ограничивается, воду, спирты (в особенности C1-C4 алифатические спирты, такие как метанол и изопропанол), кетоны (в особенности C3-C10 кетоны, такие как ацетон) и смеси этих растворителей.

После доведения процесса эпоксидирования до желаемой степени конверсии эпоксидный продукт можно отделять и выделять из реакционной смеси с использованием любой приемлемой технологии, в частности ректификационной перегонки, экстрактивной дистилляции, жидкостно-жидкостной экстракции, кристаллизации и тому подобного. После отделения от реакционной смеси эпоксидирования по любому приемлемому методу, в частности фильтрованием (например, в случае применения суспензионного реактора), выделенный титансиликалитный катализатор можно с экономической выгодой использовать повторно в ходе проведения последующих эпоксидирований. При желании перед таким повторным использованием катализатор можно повторно обработать неосновной солью. В случае применения катализатора в форме неподвижного слоя продукт эпоксидирования, отводимый из зоны эпоксидирования в виде потока, должен быть практически свободным от катализатора, который задерживают в зоне эпоксидирования. Подобным же образом можно отделять и возвращать в процесс или поступать как-либо еще со всеми непрореагировавшими олефинами или перекисью водорода. В некоторых вариантах осуществления предлагаемого способа, в которых эпоксид получают непрерывным путем, с целью сохранить оптимальные активность и селективность может оказаться желательным периодическое или непрерывное регенерирование всего или части использованного катализатора. Подходящая техника регенерирования хорошо известна и включает в себя, например, кальцинирование и обработку растворителем. Кроме того, регенерирование может включать в себя повторную обработку или повторную пропитку неосновной солью.

Из вышеприведенной части описания для любого специалиста в данной области техники совершенно очевидны существенные характеристики настоящего изобретения, а также то, что для их адаптации к самым разнообразным целям применения, условиям и вариантам в них можно вносить самые различные изменения и модификации, не выходя при этом за рамки и существо изобретения.

Примеры.

Сравнительный пример 1.

Для моделирования изопропанолоксидата, который был подвергнут ректификации для удаления ацетона, использовали 86 г изопропанола в сочетании с 14 г 50%-ного водного раствора перекиси водорода. Путем иодометрического титрования устанавливали, что этот оксидат содержал 6,87 вес.% перекиси водорода. В 120-миллилитровый реактор Парра из нержавеющей стали, снабженный головкой, содержавшей погруженную трубку, подключенную к цилиндру с пропиленом, термопарой, манометром и клапаном для сброса давления, загружали 33 г оксидата (0,067 моль перекиси водорода) и 0,37 г титансиликалитного "TS-1" катализатора. Добавляли 32 мл (0,39 моль) пропилена и после этого реактор погружали в предварительно нагретую масляную баню. Реакционную смесь выдерживали при 55oC 1 час. Реактор переносили в баню со льдом и сбрасывали давление при 5oC. Реакционный продукт подвергали иодометрическому титрованию и анализировали газохроматографическим путем, получая нижеследующие результаты.

Перекись водорода, конверсия в % - 94

Селективность (в пересчете на перекись водорода), %

пропиленоксид - 74

ацетон - 8

продукты сольволиза - 18

Пример 2.

Для моделирования изопропанолоксидата использовали 43 г изопропанола в сочетании с 43 г метанола и 14 г 50%-ного водного раствора перекиси водорода, этот оксидат содержал 6,75 вес. % перекиси водорода. По аналогии с изложенным в вышеприведенном сравнительном примере 1 проводили реакцию с использованием 33 г оксидата, 0,37 г титансиликалитного "TS-1" катализатора и 0,0029 г хлорида лития. Получали нижеследующие результаты.

Перекись водорода, конверсия в % - 99

Селективность (в пересчете на перекись водорода), %

пропиленоксид - 93

ацетон - 1

продукты сольволиза - 6

Сравнительный пример 3.

Эксперимент примера 2 повторяли с использованием 0,0025 г дигидрата ацетата лития вместо хлорида лития. Получали нижеследующие результаты.

Перекись водорода, конверсия в % - 99

Селективность (в пересчете на перекись водорода), %

пропиленоксид - 91

ацетон - 2

продукты сольволиза - 7

Примеры 2 и 3 демонстрируют, что вопреки ожиданиям, такая неосновная соль, как хлорид лития, столь же эффективна в отношении повышения селективности титансиликалитного катализатора эпоксидирования, что и ацетат лития (согласно описанию к американскому патенту N 4824976 предлагалось одно из основных веществ).

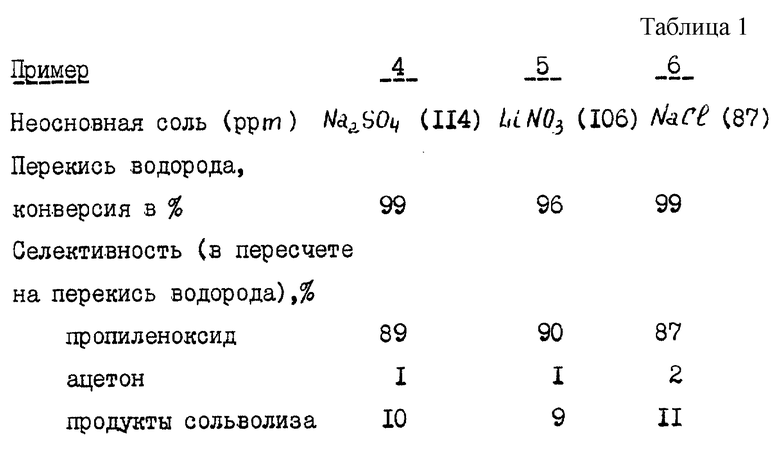

Примеры 4-6.

В соответствии с изложенным в примере 2 проводили дополнительные эксперименты с эпоксидированием, используя 0,37 г титансиликалитного TS-1 катализатора и различные неосновные соли. Представленные данные концентрации соответствуют концентрации неосновной соли в оксидате (см. табл. 1).

Вышеприведенные результаты показывают, что для повышения селективности к эпоксиду при низкой концентрации могут быть использованы самые различные соли щелочных металлов, содержащие неосновные анионы.

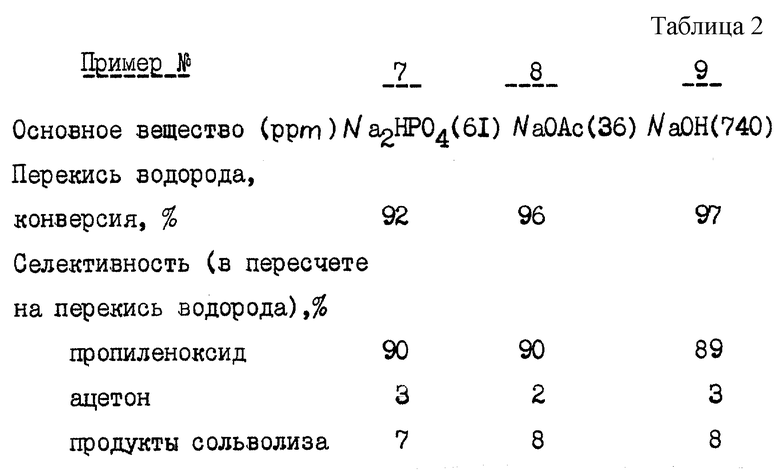

Сравнительные примеры 7 - 9.

Эксперименты примеров 4 - 6 повторяли с использованием некоторых основных веществ, указанных в описании к американскому патенту N 4824976, вместо неосновных солей, применяемых для осуществления способа настоящего изобретения. В общем селективность к пропиленоксиду оказывалась приблизительно одинаковой независимо от типа использованной добавки (см. табл. 2).

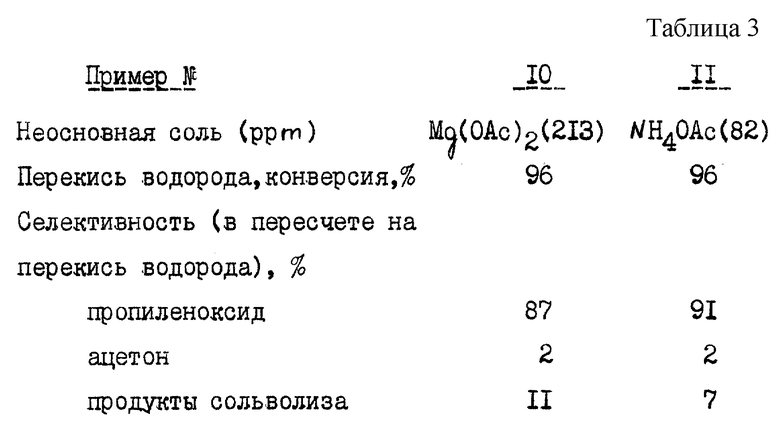

Примеры 10 - 11.

Эксперименты примеров 4 - 6 повторяли с использованием в качестве неосновных солей ацетата магния и ацетата аммония. Несмотря на тот факт, что эти соли по существу были нейтральными или слабокислыми (в противоположность основному ацетату натрия, использованному в эксперименте сравнительного примера 8), были достигнуты сопоставимые результаты эпоксидирования. В свете утверждения в описании к американскому патенту N 4824976 того, что для повышения селективности к эпоксиду необходимы основные вещества, результаты оказывались неожиданными (см. табл.3).

Сравнительный пример 12.

Для моделирования изопропанолоксидата, который подвергали ректификации для удаления ацетона и разбавляли метанолом, использовали 43 г изопропанола в сочетании с 43 г метанола, 14 г 50%-ного водного раствора перекиси водорода, 0,60 г уксусной кислоты и 0,15 г муравьиной кислоты. Этот оксидат содержал, по данным иодометрического титрования, 6,88 вес.% перекиси водорода. По аналогии с изложенным в сравнительном примере 1 проводили реакцию с использованием 33 г (0,065 моль перекиси водорода) оксидата и 0,37 г титансиликалитного "TS-1" катализатора, получая нижеследующие результаты.

Перекись водорода, конверсия в % - 99

Селективность (в пересчете на перекись водорода), %

пропиленоксид - 79

ацетон - 2

продукты сольволиза - 19

Пример 13.

Эксперимент сравнительного примера 12 повторяли, но с добавлением к оксидату 0,0038 г (114 ppm) нитрата лития.

Перекись водорода, конверсия в % - 99

Селективность (в пересчете на перекись водорода), %

пропиленоксид - 88

ацетон - 2

продукты сольволиза - 10

Результатом добавления неосновной соли явилось повышение селективности в отношении эпоксида на 9 пунктов, но без потерь каталитической активности, в сравнении с данными сравнительного примера 12.

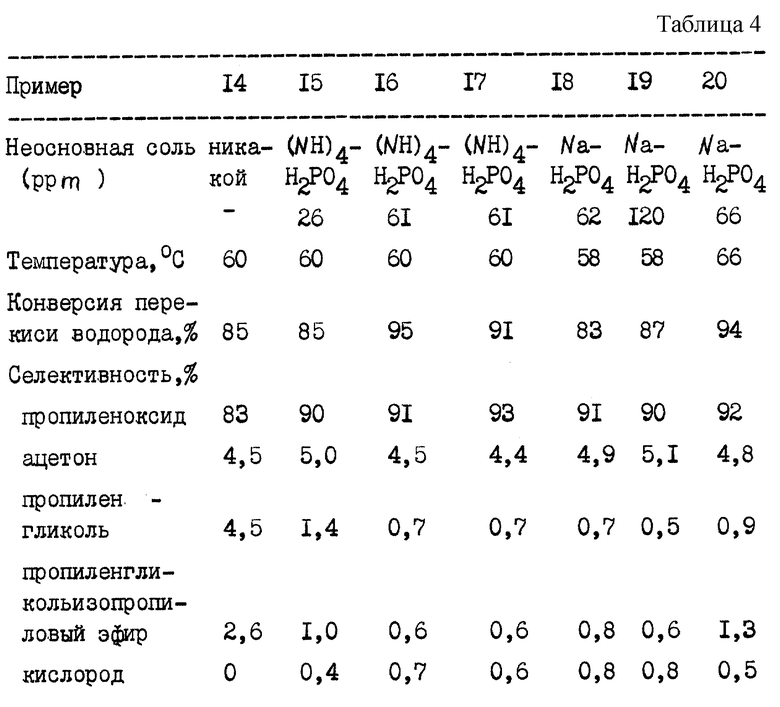

Пример 14 - 20.

Ряд периодических процессов эпоксидирования пропилена проводили с использованием в качестве неосновной соли первичного кислого фосфата аммония или натрия. 33 г жидкого сырья, введенного в реактор, содержали 82% изопропанола, 15% воды, 3% перекиси водорода, 0,2% уксусной кислоты и 0,025% муравьиной кислоты. В качестве катализатора использовали 0,20 г титансиликалита TS-1 в порошкообразной форме. Полученные результаты, сведенные в табл.4, подтверждают, что в сравнении с контрольным экспериментом (примера 14), в котором не добавляли никакой соли, присутствие неосновной соли вызывало значительное повышение селективности к пропиленоксиду. Количество побочных продуктов, образовывавшихся в результате размыкания цикла, неожиданно уменьшалось, несмотря на тот факт, что фосфатные соли по характеру являются несколько кислыми. Обычно присутствие кислых веществ ускоряет размыкание цикла эпоксида.

Предложен способ эпоксидирования олефина, включающий взаимодействие олефина с перекисью водорода в жидкой фазе в реакционной зоне в присутствии титансиликалитного катализатора и неосновной соли, выбранной из группы, состоящей из нейтральных солей и кислых солей, которые при растворении в воде при концентрации 0,1N (или до насыщения, если максимальная возможная концентрация составляет менее 0,1N) при 25oC образуют раствор, имеющий pH выше 4, при этом концентрация неосновной соли в жидкой фазе внутри реакционной зоны составляет от 0,00001 до 0,02 М. Предложенный способ позволяет повысить селективность в отношении эпоксида без нежелательного влияния на скорость конверсии перекиси водорода. 15 з.п.ф-лы, 4 табл.

xTiO2 : (1 - x)SiO2,

где x составляет от 0,01 до 0,125.

Приоритеты по пунктам:

16.11.94 по пп.1 - 15;

28.02.95 по п.16.

| US 4824976 A, 25.04.1989 | |||

| US 5214168 A, 25.05.1993 | |||

| Автомат для наклейки на коробку с порошками герметизирующей бумажной покрышки | 1954 |

|

SU100119A1 |

| EP 230949 A, 05.08.1987 | |||

| Универсальная кухонная машина | 1972 |

|

SU568336A3 |

| Устройство для подавления паразитной фазовой /частотной/ модуляции | 1976 |

|

SU573887A1 |

| Способ получения эпоксисоединений | 1989 |

|

SU1680697A1 |

| CLERICI M.G | |||

| et.al | |||

| Epoxidation of Lower Olefins with Hydrogen Penoxide and Titanium Silicalite, JOURNAL OF CATALYSIS, 1993, т | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

2000-08-20—Публикация

1995-11-15—Подача