Изобретение относится к области материаловедения и может быть использовано для получения гальванических фрактальных покрытий различной конфигурации.

Известен следующий способ хромирования. Состав для электролитического хромирования содержит окись хрома, окись алюминия, хлористый аммоний и марганецсодержащее вещество. С целью повышения насыщающей способности состава он дополнительно содержит фтороборат калия [1]. Недостатками этого способа являются меньшая твердость по сравнению с заявленным способом и худшие декоративные свойства, так как он не позволяет варьировать шероховатость хромового слоя.

Известен также способ нанесения хромового покрытия [2]. Этот способ включает осаждение хрома из электролита на деталь, включенную в качестве анода. В данном способе гальваническое осаждение хрома из электролита происходит при наличии содержащего свинец анода в отсутствие моносульфокислоты, причем электролит содержит хромовую кислоту, ионы сульфата и по меньшей мере одну, возможно, галогенированную алкилполисульфокислоту или ее соль с 1-3 атомами углерода. Однако этот способ обладает недостатками. Он требует сложного, многослойного нанесения покрытия, поскольку перед нанесением собственно структурного хромового слоя на основной материал детали сначала нужно наносить тонкий первичный никелевый подслой, затем более толстый слой сульфамата никеля, за которым следует хромовый слой с определенным содержанием трещин, и, наконец, структурный хромовый слой необходимо покрывать твердым хромовым слоем с малым содержанием трещин. Эти различные слои требуют специфических электролитов разного состава. Таким образом, осуществление процесса является дорогостоящим и сложным и требует больших затрат. Кроме того, в данном способе образуются трещины в хромовом слое, и этот способ обеспечивает низкую шероховатость хромового слоя (до 10 мкм) и не позволяет варьировать ее в широком диапазоне.

Наиболее близким решением по совокупности признаков и достигаемому результату является способ нанесения хромового покрытия [3]. В данном способе структурированные твердые хромовые слои получают из электролита, содержащего в водном растворе по меньшей мере одно соединение, дающее ионы хрома (IV), сульфат-ионы в виде серной кислоты или ее растворимой соли и сульфонат-ионы, в котором содержатся ионы хрома-(IV) в количестве, соответствующем 100-600 г/л хромового ангидрида при молярном соотношении концентраций ионов хрома (IV) к ионам сульфата от 90:1 до 120:1, а в качестве сульфонат-ионов - ионы 2-гидроксиэтансульфоната в количестве, соответствующем 0.01-3 г/л натриевой соли. В этом способе можно в одном электролите для хромирования только за счет изменения температуры гальванического осаждения достигать трехслойной структуры покрытия на подложке. Первый слой - гладкий грунтовочный слой с незначительным содержанием трещин, далее - структурный хромовый слой и гладкий функциональный слой с определенным содержанием трещин. Осаждение грунтовочного хромового слоя осуществляют при плотности тока до 50 А/дм2, осаждение структурного хромового слоя - при плотности тока 75-90 А/дм2 и осаждение функционального хромового слоя - при плотности тока до 50 А/дм2. Но этот способ требует сложного состава электролита, более сложного процесса электролитического осаждения. Также он не позволяет избежать трещин в хромовом слое.

Характерной особенностью гальванических фрактальных покрытий является более высокая твердость по сравнению с поликристаллическими покрытиями и более высокие декоративные свойства.

Изобретение направлено на получение механически устойчивых гальванических фрактальных покрытий, имеющих более высокие твердость, износостойкость и декоративные свойства, чем гальванические поликристаллические покрытия.

Заявленный способ достигается тем, что в известном способе получения гальванических фрактальных покрытий хрома, включающем предварительную обработку поверхности детали перед нанесением покрытия, проводят электрохимическое осаждение хрома на деталь, включенную в качестве катода. Согласно изобретению обработка поверхности детали для придания ей шероховатости проводится в пределах 10-200 мкм. Осаждение проводят из электролита, содержащего СrO3 и H2SO4 при следующем соотношении ингредиентов: СrO3 250 г/л, H2SO4 2.5 г/л. Осаждение ведут в течение 18-20 часов при скорости хромирования 13 мкм/ч, температуре электролита 45-55°С, плотности постоянного тока 0.3 А/см2. Свойства фрактальных структур управляются величиной шероховатости. Ниже 10 мкм поверхность хромового слоя будет гладкой, выше 200 мкм на поверхности будут расти дендритоподобные фракталы, которые являются хрупкими и легко разрушаются. В пределах (10-200) мкм растут облакоподобные фракталы, которые имеют более высокую твердость по сравнению с поликристаллическим хромом и обладают декоративными свойствами.

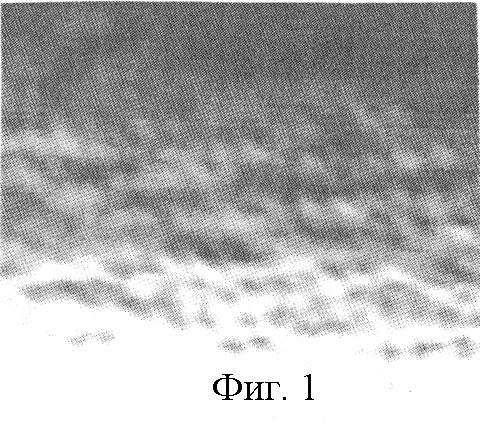

Пример осуществления способа. Способ осуществляется следующим образом. С помощью абразива на цилиндре из нержавеющей стали создавалась шероховатость 100 мкм. Далее поверхность цилиндра обезжиривалась при помощи органического растворителя и цилиндр промывался в холодной проточной воде. Хорошо обезжиренная поверхность полностью смачивается водой. Затем цилиндр помещался в гальваническую ванну. Состав электролита при хромировании: СrO3 250 г/л, H2SO4 2.5 г/л. Температура электролита: Т=(45-55)°С. Плотность постоянного тока 0.3 А/см2, напряжение (9-10) В. Анод - нерастворимый свинец. Хром осаждался на катоде. Скорость хромирования 13 мкм/ч. Время хромирования (18-20) ч. Морфология и структура покрытий контролировались с помощью оптического и растрового электронного микроскопов, а также методом рентгенофазового анализа. Как показал метод рентгенофазового анализа, покрытия имеют поликристаллическую структуру. Морфология покрытий является фрактальной. Фракталы обладают масштабной инвариантностью и дробной топологической размерностью [4]. Полученные покрытия обладали масштабной инвариантностью. На фиг.1 представлено изображение покрытия, полученное при помощи оптического микроскопа. На фиг.2 представлено изображение покрытия, полученное с помощью растрового электронного микроскопа. Как видно из фиг.1 и 2, при изменении масштаба от 7 до 220 раз морфология поверхности оставалась неизменной. Фрактальная размерность полученных покрытий D=2.95. Твердость покрытий измерялась с помощью метода ПМТ-3. Твердость гальванических покрытий хрома равна 1360 кг/мм2. Твердость гальванических фрактальных покрытий хрома 2180 кг/мм2. Твердость гальванических фрактальных покрытий хрома превышает твердость гальванических поликристаллических покрытий хрома в 1.6 раза. Кроме того, заявленный способ не требует сложного и дорогостоящего процесса осаждения, позволяет варьировать шероховатость хромовых покрытий в широком диапазоне значений вплоть до 700 мкм, а также позволяет избежать трещин в хромовом слое, что повышает его качество.

Источники информации

1. Авторское свидетельство СССР, N1157129, кл. С 23 С 10/10, 1985.

2. Патент США US N5176813, кл. C 25 D 3/10, 1993.

3. Патент РФ N2202005, кл. C 25 D 3/10, 2003 (прототип).

4. Иванова B.C. Фракталы и синергетика в материаловедении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКИХ ФРАКТАЛЬНЫХ ПОКРЫТИЙ ЖЕЛЕЗА | 2005 |

|

RU2297474C1 |

| ГАЛЬВАНИЧЕСКАЯ ВАННА И СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ СТРУКТУРИРОВАННЫХ ХРОМОВЫХ СЛОЕВ | 1999 |

|

RU2202005C2 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового покрытия и устройство для реализации способа | 2021 |

|

RU2771409C1 |

| СПОСОБ ОБРАБОТКИ МЕДНОЙ И СВЕРХПРОВОДЯЩЕЙ ПРОВОЛОКИ | 1998 |

|

RU2149227C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ДЕКОРАТИВНОГО ПОКРЫТИЯ | 2003 |

|

RU2233915C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 2009 |

|

RU2409707C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2002 |

|

RU2231581C1 |

| Способ упрочнения поверхности прокатно-прессового инструмента с применением хром-кадмиевого электролита | 2022 |

|

RU2816966C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2014 |

|

RU2586957C1 |

Изобретение относится к области нанесения покрытий электролитическими способами и может быть использовано для получения гальванических фрактальных покрытий различной конфигурации. Способ получения гальванических фрактальных покрытий хрома, включающий предварительную обработку поверхности детали перед нанесением покрытия, электрохимическое осаждение хрома на деталь, включенную в качестве катода, отличающийся тем, что проводят обработку поверхности детали для придания ей шероховатости в пределах 10-200 мкм. Осаждение проводят из электролита, содержащего CrO3 и Н2SO4 при следующем соотношении ингредиентов: CrO3 250 г/л, H2SO4 2.5 г/л. Осаждение ведут в течение 18-20 часов при скорости хромирования 13 мкм/ч, температуре электролита 45-55°С, плотности постоянного тока 0.3 А/см2. Изобретение направлено на получение механически устойчивых гальванических фрактальных покрытий, твердость которых превышает твердость гальванических поликристаллических покрытий хрома в 1.6 раза, кроме того, фрактальные покрытия обладают высокой износостойкостью и декоративными свойствами. 2 з.п. ф-лы, 2 ил.

| ГАЛЬВАНИЧЕСКАЯ ВАННА И СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ СТРУКТУРИРОВАННЫХ ХРОМОВЫХ СЛОЕВ | 1999 |

|

RU2202005C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2000 |

|

RU2169798C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЗОЛОТА | 2000 |

|

RU2191227C2 |

| US 5176813 A1, 05.01.1993 | |||

| DE 4432512 A, 14.03.1996. | |||

Авторы

Даты

2005-06-10—Публикация

2003-10-06—Подача