Изобретение относится к металлургии, касается машин непрерывного литья металла, в частности конструкции роликовых секций для поддержания и направления слитка, выходящего из кристаллизатора.

Известна роликовая секция машины непрерывного литья металла, включающая опорную станину, на которой закреплены на подшипниках в подушках со смазочными входными отверстиями направляющие ролики, подводящий смазочный коллектор, смазочные питатели, соединенные трубными разводками со смазочными входными отверстиями подушек (см., например, чертеж фирмы УА1, Австрия КМР - СУ-80.00.00-3300/РА/001, 1997 г.).

Недостатком известной конструкции является неудовлетворительная жесткость опорной станины, обусловленная конструкцией, в которой подушки роликов закреплены на колсольных полках элементов станины, что означает большие перемещения роликов под нагрузкой, искажение участка прохождения слитка, приводящее к горячим трещинам и ликвации отливаемого металла. Другой недостаток известного технического решения связан с тем, что элементы системы смазки - смазочные питатели, трубные разводки закреплены на внешних гранях опорной станины и подвержены воздействию агрессивной среды данной зоны машины непрерывного литья - высокой температуры, воды и пара, что приводит к отказам системы смазки, затормаживанию вращения и остановкам вращения роликов, следствием чего также является брак по горячим трещинам металла.

Известна роликовая секция машины непрерывного литья металла, включающая опорную станину, выполненную в виде соединенных между собой, расположенных вдоль участка прохождения отливаемого слитка, по крайней мере, четырех рам коробчатого поперечного сечения, на внутренних полках которых, обращенных к участку прохождения слитка, закреплены на подшипниках в подушках со смазочными входными отверстиями направляющие ролики, подводящий смазочный коллектор, смазочные питатели, соединенные трубными разводками со смазочными входными отверстиями подушек (см., например заявка 2001107114, 20.03.01)

Эта конструкция отвечает условиям жесткости, т.к. опорные элементы станины для роликов - четыре продольных рамы, выполнены коробчатого поперечного сечения и расположены непосредственно под подушками роликов, что создает благоприятную схему восприятия внешней нагрузки на секцию от металлостатического давления жидкой фазы слитка. Однако, как и в предыдущей известной конструкции, элементы системы смазки здесь также размещены на открытых участках, и как уже пояснялось для предыдущего примера это не обеспечивает надежности ее функционирования. Кроме того, в обоих аналогах питатели соединены с подушками непосредственно трубными разводками, и при демонтаже подушек требуется предварительный демонтаж трубных разводок, что увеличивает трудоемкость эксплуатации роликовой секции. С подводящим смазочным коллектором каждый из смазочных питателей также соединен независимо трубной разводкой, что увеличивает их количество, усложняет сборку и разборку роликовой секции, повышает издержки ее эксплуатации из-за необходимости частой замены трубных разводок и смазочных питателей, работающих в условиях открытого воздействия агрессивной среды.

Желаемым техническим результатом предлагаемого технического решения является достижение высокого качества структуры отливаемого на машине непрерывного литья металла и снижение эксплуатационных издержек за счет повышения надежности смазки подшипников направляющих роликов секции, исключения повреждения при работе элементов системы смазки - смазочных питателей, трубных разводок, повышения ремонтопригодности секции.

Это достигается тем, что в роликовой секции машины непрерывного литья металла, включающей опорную станину, выполненную в виде соединенных между собой, расположенных вдоль участка прохождения отливаемого слитка, по крайней мере, четырех рам коробчатого поперечного сечения, на внутренних полках которых, обращенных к участку прохождения слитка, закреплены на подшипниках в опорных подушках со смазочными входными отверстиями направляющие ролики, подводящий смазочный коллектор, смазочные питатели, соединенные трубными разводками со смазочными входными отверстиями подушек, каждая из четырех рам коробчатого поперечного сечения выполнена с наружными отъемными стенками, а роликовая секция снабжена, по крайней мере, четырьмя трубными стояками, каждый из которых размещен во внутренней полости одной из четырех рам коробчатого поперечного сечения и последовательно соединяет смазочные питатели, связанные трубными разводками с отверстиями, выполненными во внутренних полках рам совпадающими с входными смазочными отверстиями подушек, при этом каждый из стояков независимо соединен с подводящим смазочным коллектором, расположенным в плоскости, перпендикулярной стоякам, и выполненным охватывающим участок прохождения слитка.

Изложенная сущность изобретения ниже поясняется более детально со ссылкой на прилагаемые чертежи, на которых

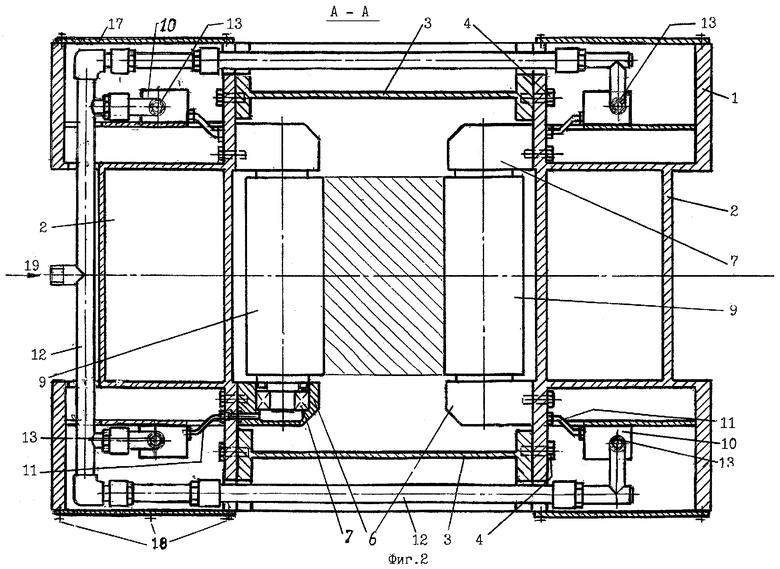

Фиг.1 - общий вид роликовой секции в соответствии с изобретением с условно оборванными наружными отъемными стенками рам коробчатого поперечного сечения опорной станины;

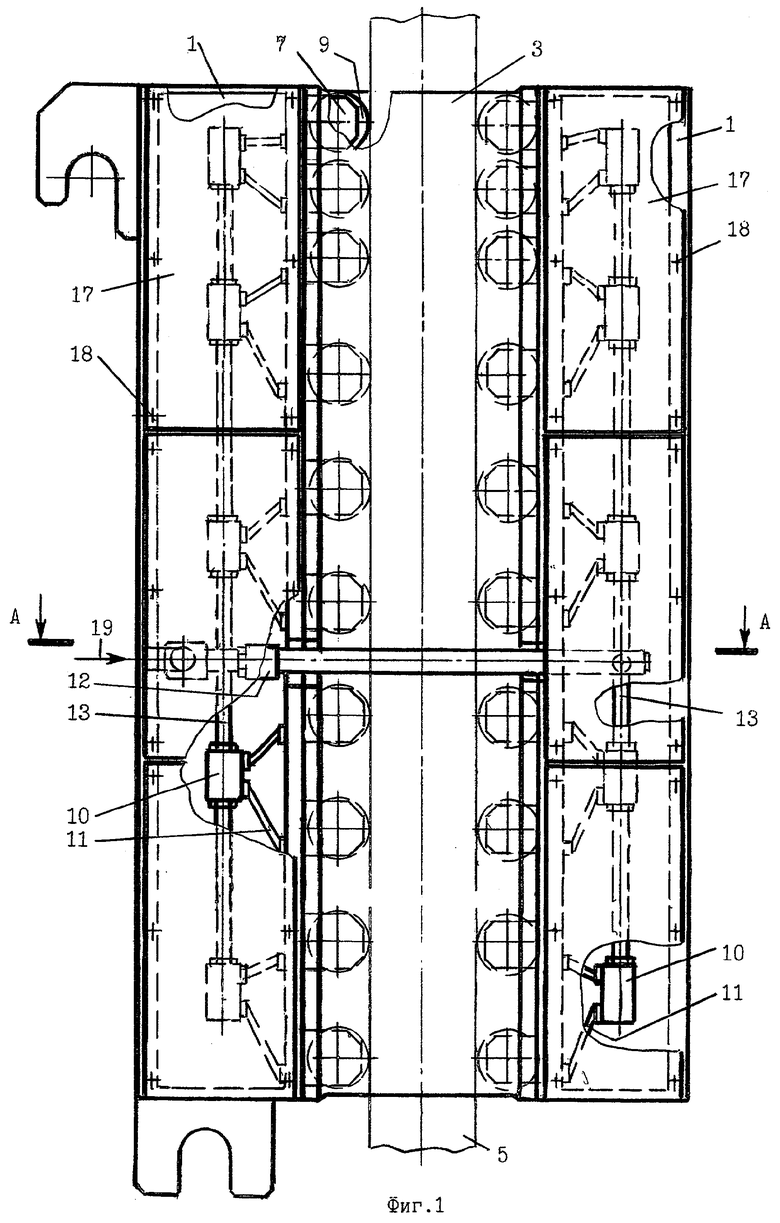

Фиг.2 - поперечный разрез по роликовой секции по подводящему смазочному коллектору и местным вырывам по подводящим смазочным отверстиям в полке рамы и подушке;

Фиг.3 - увеличенный в масштабе местный вырыв по подводящим смазочным отверстиям в полке рамы и подушке ролика.

Предлагаемая роликовая секция машины непрерывного литья металла включает опорную станину, выполненную в виде четырех рам 1 коробчатого поперечного сечения попарно соединенными между собой как единое целое, т.е. неразъемно, связями 2. Количество продольных рам коробчатого поперечного сечения (четыре) обусловлено использованием для направления двух противоположных граней отливаемого слитка двухопорных роликов, т.е. под каждым вдоль участка прохождения слитка рядом подушек имеется рама коробчатого поперечного сечения, воспринимающая нагрузки от давления жидкой фазы слитка на подшипниковую опору ролика. Попарно соединенные связями 2 рамы 1 связаны между собой для замыкания станиной участка прохождения слитка проставками 3 с помощью болтов 4.

На полках рам 1, обращенных внутрь к участку прохождения слитка 5, закреплены на подшипниках 6 в подушках 7 со смазочными входными отверстиями 8 направляющие ролики 9. Смазочные питатели обозначены позицией 10, трубные разводки, соединяющие питатели 10 с подушками 7, обозначены позицией 11, подводящий смазочный коллектор - 12.

Роликовая секция снабжена четырьмя трубными стояками 13, каждый из которых независимо соединен с подводящим смазочным коллектором 12, расположенный в плоскости, перпендикулярной стоякам 13, и выполненный в этой плоскости П-образным, охватывающим опорную станину и участок прохождения слитка. Каждый из стояков 13 по длине роликовой секции в пределах внутренних полостей рам коробчатого поперечного сечения последовательно соединяет несколько смазочных питателей 10, каждый из которых в свою очередь трубной разводкой 11 соединен с отверстиями 14, выполненными в полке рамы 1 под подушками 7, совпадающими с входными смазочными отверстиями 8 подушек 7. Подушки 7 закреплены на внутренних полках рам 1 болтами 16.

Размещение всех элементов системы смазки роликовой секции внутри полостей рам коробчатого поперечного сечения достигается выполнением их наружных стенок 17 отъемными, закрепляемыми болтами 18.

Устройство работает следующим образом.

В рабочем процессе выходящий из кристаллизатора машины непрерывного литья слиток 5 направляется роликами 9, раствор которых настроен на размер слитка, при контакте с которым ролики начинают вращаться. Одновременно включается централизованная станция густой смазки, не показанная на чертежах, нагнетающая масло (стрелка 19) в подводящий коллектор 12, после заполнения которого масло равномерно распределяется по четырем трубным стоякам 13 и смазочным питателям 10, от которых по трубным разводкам 11 масло через отверстия 14 и 15 попадает в полости подушек 7, обеспечивая смазку подшипников 6 и надежное вращение роликов 9.

Предлагаемая схема подачи смазки от подводящего коллектора по четырем независимым стоякам позволяет обеспечить равномерную и гарантированную доставку смазки ко всем четырем рядам подшипниковых опор направляющих роликов, их надежное функционирование с исключением пробуксовки или остановки вращения.

Размещение всех смазочных элементов в закрытых полостях предотвращает их повреждение, а подвод через отверстия в полках рам и опорные плоскости подушек позволяет демонтировать и настраивать ролики без предварительной разборки системы смазки, что снижает эксплуатационные издержки и обеспечивает надежность работы роликовой секции.

Таким образом, изобретение позволяет обеспечить получение высокого качества отливаемого металла и снизить издержки эксплуатации роликовых секций машин непрерывного литья металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОВАЯ СЕКЦИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2004 |

|

RU2269396C2 |

| Роликовая секция машины непрерывного литья заготовок | 2023 |

|

RU2797199C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВРАЩАЮЩЕГОСЯ РОЛИКА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2003 |

|

RU2247626C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВРАЩАЮЩЕГОСЯ РОЛИКА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2274512C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2004 |

|

RU2245754C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ И ВТОРИЧНОГО ОХЛАЖДЕНИЯ СЛИТКА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2001 |

|

RU2201841C2 |

| УСТРОЙСТВО ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1996 |

|

RU2108199C1 |

| СИСТЕМА ВОДЯНОГО ОТОПЛЕНИЯ ЗДАНИЙ (ВАРИАНТЫ), СПОСОБ ОЧИСТКИ СИСТЕМЫ ОТ НАКИПИ И КОРРОЗИИ (ВАРИАНТЫ), ТЕПЛООБМЕННИКИ ДЛЯ ИСПОЛЬЗОВАНИЯ В СИСТЕМЕ ОТОПЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ В ПОМЕЩЕНИИ | 2007 |

|

RU2361152C1 |

| СИСТЕМА ВТОРИЧНОГО ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК ВОДОВОЗДУШНОЙ СМЕСЬЮ | 1984 |

|

RU1249780C |

| Роликовая секция машины непрерывного литья заготовок | 1981 |

|

SU973223A1 |

Изобретение относится к непрерывному литью металла, в частности к конструкции роликовых секций для направления слитка, выходящего из кристаллизатора. Устройство содержит опорную станину, выполненную в виде соединенных между собой, расположенных вдоль участка прохождения отливаемого слитка, по крайней мере, четырех рам коробчатого поперечного сечения, на внутренних полках которых обращенных к участку прохождения слитка, закреплены на подшипниках в опорных подушках со смазочными входными отверстиями направляющие ролики, подводящий смазочный коллектор, смазочные питатели, соединенные трубными разводками со смазочными входными отверстиями подушек. Каждая из четырех рам коробчатого поперечного сечения выполнена с наружными отъемными стенками. Роликовая секция снабжена, по крайней мере, четырьмя трубными стояками, каждый из которых размещен во внутренней полости одной из четырех рам коробчатого поперечного сечения и последовательно соединяет смазочные питатели, связанные трубными разводками с отверстиями, выполненными во внутренних полках рам совпадающими с входными смазочными отверстиями подушек. Каждый из стояков независимо соединен с подводящим смазочным коллектором, расположенным в плоскости, перпендикулярной стоякам, и выполненным охватывающим участок прохождения слитка. Изобретение позволяет повысить качество отливаемого металла за счет надежности смазки подшипников направляющих роликов и исключения остановки их вращения, предотвратить повреждения питателей и трубных разводок и, в результате, снизить издержки эксплуатации, повысить ремонтопригодность. 3 ил.

Роликовая секция машины непрерывного литья металла, содержащая опорную станину, выполненную в виде соединенных между собой, расположенных вдоль участка прохождения отливаемого слитка, по крайней мере, четырех рам коробчатого поперечного сечения, на внутренних полках которых, обращенных к участку прохождения слитка, закреплены на подшипниках в опорных подушках со смазочными входными отверстиями направляющие ролики, подводящий смазочный коллектор, смазочные питатели, соединенные трубными разводками со смазочными входными отверстиями подушек, отличающаяся тем, что каждая из четырех рам коробчатого поперечного сечения выполнена с наружными отъемными стенками, а роликовая секция снабжена, по крайней мере, четырьмя трубными стояками, каждый из которых размещен во внутренней полости одной из четырех рам коробчатого поперечного сечения и последовательно соединяет смазочные питатели, связанные трубными разводками с отверстиями, выполненными во внутренних полках рам совпадающими с входными смазочными отверстиями подушек, при этом каждый из стояков независимо соединен с подводящим смазочным коллектором, расположенным в плоскости, перпендикулярной стоякам, и выполненным охватывающим участок прохождения слитка.

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ И ВТОРИЧНОГО ОХЛАЖДЕНИЯ СЛИТКА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2001 |

|

RU2201841C2 |

| Способ охлаждения непрерывнолитого слитка | 1972 |

|

SU454962A1 |

| US 4575052 A, 11.03.1986 | |||

| Роликовая проводка машины непрерывного литья заготовок криволинейного типа | 1989 |

|

SU1770053A1 |

| Способ изготовления АСД фракций № 2 и № 3 из животных, растительных тканей и микробных тел и лечебное применение препарата АСД | 1950 |

|

SU130857A1 |

Авторы

Даты

2005-06-20—Публикация

2004-02-11—Подача