Изобретение относится к металлургии и касается полунепрерывного литья металла, в частности, стали.

Известен способ полунепрерывного литья металла, включающий подачу жидкого металла в кристаллизатор под уровень через погружной стакан промежуточного ковша, вытягивание двухфазного слитка из кристаллизатора на расчетную длину, выдерживание слитка для охлаждения торца головной части (см., например а.с. СССР 1115845, В 22 D 11/00).

Согласно известному способу перед охлаждением торца головной части слитка прекращают подачу металла закрытой струей, а затем подают металл в кристаллизатор открытой струей. Такое разделение способа подвода металла производится без прекращения вытягивания и обусловлено тем, что одновременно с этим прекращают подавать по поперечному сечению кристаллизатора экзотермические смеси, загрязняющие головную часть слитка, что позволяет закристаллизовать ее торец перед последующим удалением слитка. Однако указанные операции ни в какой мере не уменьшают величины образования усадки слитка под коркой его торцевой части при его полном затвердевании.

Известен способ полунепрерывного литья металла, включающий подачу жидкого металла в кристаллизатор из разливочного ковша через промежуточный, вытягивание двухфазного слитка из кристаллизатора на расчетную длину, прекращение вытягивания, выдерживание слитка для его полного затвердевания и удаление (см., например, а.с. ССCР 952418, В 22 D 11/00, 1980 г. - прототип).

Это техническое решение является наиболее близким к заявляемому. В известном способе с целью сокращения времени выдержки слитка и ускорения его удаления перед завершением процесса литья, т.е. когда отлито 92... 97% расчетной длины слитка, без прекращения вытягивания и по окончании литья в кристаллизатор подают силикатсодержащий материал, который в реакции с подаваемыми в кристаллизатор шлаковыми смесями образует слой вязкого шлака и затем слой твердой шлаковой и металлической корки, достаточной по прочности для того, чтобы выдержать давление жидкой части слитка при его удалении с кантовкой.

Однако при завершении литья и после удаления двухфазного слитка его окончательное затвердевание по сечению сопровождается объемной усадкой, образованием под искусственно созданной коркой по торцовой грани головной части дефицита металла, следствием чего является сосредоточенная усадочная раковина в головной части, идущая в обрезь и снижающая выход годного.

В тех случаях, когда выход годного является более важным фактором, чем общая производительность, что обычно имеет место при производстве высококачественного металла, известный способ неприемлем.

Желаемым техническим результатом предлагаемого технологического процесса является получение высокого качества макроструктуры отливаемого металла и повышение выхода годного за счет устранения усадочной раковины головной части слитка.

Сущность изобретения состоит в том, что в способе полунепрерывного литья металла, включающем подачу жидкого металла в кристаллизатор из разливочного ковша через промежуточный, вытягивание двухфазного слитка из кристаллизатора на расчетную длину, прекращение вытягивания, выдерживание слитка для его полного затвердевания и удаление, вытягивание двухфазного слитка прекращают с сохранением его головной части в кристаллизаторе, а по мере полного затвердевания осуществляют дополнительную подачу жидкого металла в кристаллизатор в количестве, по крайней мере, равном объемной усадке вытянутого слитка. Вытягивание слитка прекращают при достижении длины L, равной

L=1/S(V-1,04 Vy), м,

где S - площадь поперечного сечения слитка, м2;

V - рабочий объем жидкого металла в разливочном ковше, м3;

Vy - объемная усадка слитка длиной L, м3,

оставляемый объем жидкого металла в промежуточном ковше устанавливают равным 1,04 Vy и осуществляют его подачу в кристаллизатор по мере затвердевания слитка.

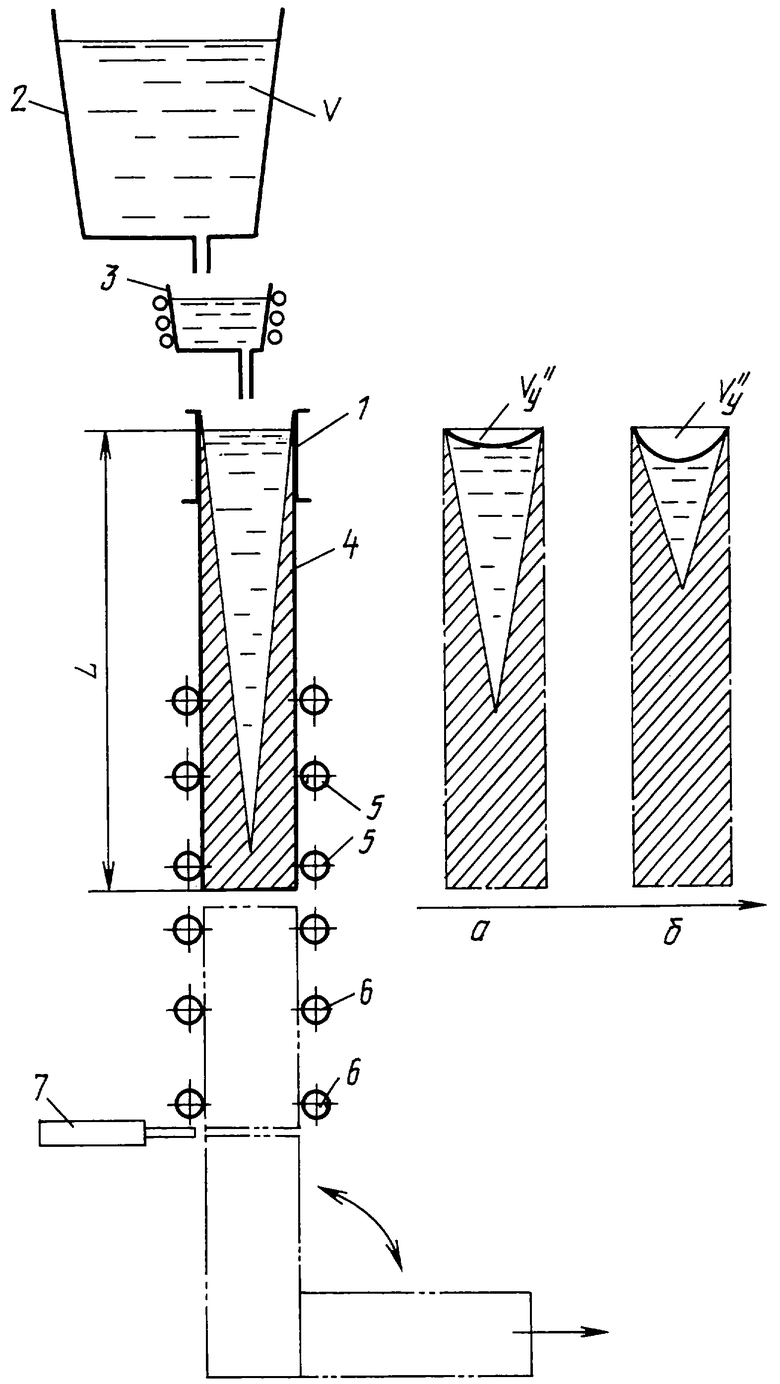

Сущность изобретения чертежом, на котором показана схема одноручьевой машины полунепрерывного литья, поясняющая заявляемый процесс.

В соответствии с изобретением способ включает подачу жидкого металла в кристаллизатор 1 из разливочного ковша 2 через промежуточный ковш 3. Вытягивание двухфазного слитка 4 из кристаллизатора 1 осуществляют тянущими валками 5 на расчетную длину L, после чего вытягивание прекращают с сохранением его головной части в кристаллизаторе и далее слиток 4 выдерживают до полного затвердевания по сечению и длине L.

По мере затвердевания вследствие понижения температуры металла и его фазовых превращений происходит уменьшение объема, т.е. объемная усадка - рассредоточенная по объему слитка в виде усадочных пор и сосредоточенная в головной части слитка, где заканчивается затвердевание, в виде усадочной раковины, объем которой без учета фазовых превращений можно рассчитать по следующей зависимости:

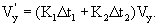

Vy=SL(К1Δt1+К2Δt2), м3,

где K1 - средний коэффициент термического объемного расширения жидкого металла в интервале температур жидкого металла в промежуточном ковше ТЖ и температуры солидуса Тсол данного металла;

K2 - средний коэффициент термического объемного расширения затвердевшего металла в интервале температур Тсол до температуры удаляемого с машины металла (ТМ);

Δ t1=Тж-Тсол, Δ t2=Тсол-Тм.

Для исключения образования усадочной раковины в соответствии с изобретением по мере затвердевания слитка осуществляют дополнительную подачу жидкого металла в кристаллизатор в количестве, по крайней мере, равном объемной усадке вытянутого слитка, рассчитанной по приведенной выше зависимости для Vy или по какой-либо другой методике, известной по расчетам затвердевания слитка. Количество дополнительной подпитки слитка в процессе его затвердевания может быть несколько больше объема, определяемого объемом вытянутого металла, если принимать во внимание, что и общий подпитываемый объем также будет усаживаться в ходе своего затвердевания.

Дополнительная подача жидкого металла может быть осуществлена непосредственно из отдельной индукционной печи соответствующего объема, для чего машина полунепрерывного литья должна быть снабжена соответствующей печью и распределителем жидкого металла по ручьям машины.

Длина L рассчитывается по зависимости:

L=1/S(V-1,04 Vy), м3

где V - рабочий объем жидкого металла, в разливочном ковше, м,

Vy - объемная усадка слитка длиной L, м3.

В промежуточном ковше оставляют объем жидкого металла, равный 1,04 Vy, и затем осуществляют его подачу в кристаллизатор по мере затведевания слитка.

Для поддержания необходимой для литья температуры жидкого металла выше температуры ликвидуса оставляемый в промежуточном ковше жидкий металл подогревают, например индукционным подогревом с помощью индуктора, охватывающего тигель (футеровку промежуточного ковша). Также может быть применен любой другой способ подогрева жидкого металла, в том числе электродуговой.

В случае использования на машине индукционной печи соответствующий объем Vy жидкого металла может быть залит в печь из разливочного ковша сразу при подаче разливочного ковша с металлом на машину либо на конечной стадии литья.

Объем жидкого металла, оставляемый в промежуточном ковше, или объем жидкого металла, оставляемый в индукционной печи, должен быть, как минимум, равным объемной усадке слитка Vy (нижний предел). Однако дополнительно подаваемый в слиток жидкий металл, компенсирующий объемную усадку уже сформированного слитка в процессе затвердевания, также претерпевает соответствующую собственную усадку  которая может быть рассчитана по зависимости

которая может быть рассчитана по зависимости

Среднестатистическое значение выражения K1Δt1+K2Δt2 для известных литейных металлов (стали, бронзы, чугуна, латуни, цинка, алюминиевых сплавов) составляет 0,04, в связи с чем оставляемый для подпитки слитка объем металла составляет 1,04 Vy (верхний предел).

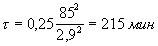

Время дополнительной подпитки слитка жидким металлом после прекращения его вытягивания определяют по зависимости:

τ =0,25 δ 2/K2, мин,

где δ - наименьшая из сторон поперечного сечения слитка, мм,

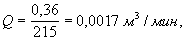

К - константа затвердевания металла, мм/мин-0,5, а средний объемный расход подачи составляет

Q=1,04 Vy/τ , м3/мин.

Пример. На машине полунепрерывного литья отливают предлагаемым способом из разливочного ковша вместимостью 60 тонн жидкого металла, соответствующей объему жидкого металла 8,57 м3, слиток для кузнечных заготовок из стали 30 ГОСТ 1050-88, с поперечным сечением 850х850 мм со скошенными углами.

Разливку ведут со скоростью 0,3 м/мин под уровень с использованием экзотермических смесей на поверхности металла в кристаллизаторе и погружного стакана промежуточного ковша. Температура металла в промежуточном ковше Тж=1530° С, Тлик=1490° C, Тсол=1410° C, Tм=800° C, к1=1· 10-4, к2=5· 10-5.

Расчетная длина слитка 11,9 м, площадь его поперечного сечения S=0,72 м2.

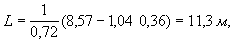

Вытягивание двухфазного слитка прекращают с сохранением головной части слитка в кристаллизаторе при достижении длины слитка

где 0,36 м3 - объемная усадка слитка длины,

Vy=0,72· 12· 1· 10-4 (1530-1410)+5· 10-5(1410-800)=0,36 м3.

Оставляемый в промежуточном ковше жидкий металл устанавливают равным 1,04 Vy=1,04 0,36=0,36 м3 и начинают его подогревать с помощью индукционного подогревателя для поддержания его температуры не ниже температуры ликвидуса.

Время дополнительной подачи металла из промежуточного ковша в кристаллизатор при выдержке слитка составляет

Средний объемный расход металла при этом составляет

а весовой расход

0,017· 7000=12 кг/мин.

Возможен и прерывистый режим подпитки слитка, т.е. подача металла с несколько большими расходами относительно приведенного выше расчетного непрерывного режима подпитки. Этот режим иллюстрируется на чертеже позициями а, б, где показана кинетика затвердевания во времени для двух произвольных положений с изменением длины жидкой фазы и усадочных раковин головной части, в соответствии с чем производится дискретная подпитка слитка по текущим значениям усадочных объемов

В течение времени выдержки слитка (215 мин) с подпиткой происходит компенсация его объемной усадки не только в головной части, но и во внутренних районах благодаря фильтрации металла в межкристаллические пространства, чем в конечном итоге достигается плотная структура по всему объему слитка. После полного затвердевания слиток тянущими валками 6 перемещается в положение для его резки на мерные длины газорежущим устройством 7, последующей кантовки и удаления.

Таким образом, предложенный способ позволяет получить слиток с макроструктурой высокого качества по всему объему, а также исключить большие сосредоточенные раковины головной части, т.е. повысить выход годного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ ПРИ ПЕРЕХОДНЫХ РЕЖИМАХ ЛИТЬЯ | 2004 |

|

RU2255832C1 |

| Способ отливки слитков на вертикальных установках полунепрерывной разливки | 1980 |

|

SU952418A1 |

| МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU1042235A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СЛИТКОВ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2663661C2 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| РОЛИКОВАЯ СЕКЦИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2004 |

|

RU2254204C1 |

| РОЛИКОВАЯ СЕКЦИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2004 |

|

RU2269396C2 |

| Способ непрерывной разливки металлов | 1975 |

|

SU558748A1 |

| ПОЛУНЕПРЕРЫВНОЕ ЛИТЬЕ СТАЛЬНОЙ ЗАГОТОВКИ | 2015 |

|

RU2675880C2 |

Изобретение может быть использовано для полунепрерывного литья металлов, в частности стали. Из разливочного ковша металл подают в кристаллизатор через промежуточный ковш. Слиток по мере затвердевания вытягивают из кристаллизатора тянущими валками на расчетную длину. Вытягивание прекращают, оставляя в кристаллизаторе головную часть слитка. Слиток выдерживают до полного затвердевания по длине и по сечению. Во время выдержки оставшийся в промежуточном ковше металл дополнительно подают в кристаллизатор. Количество дополнительного металла, по крайней мере, равно объемной усадке вытянутого слитка. В результате подпитки слитка происходит компенсация его объемной усадки не только в головной части, но и во внутренних областях. Обеспечивается повышение качества слитка и выхода годного. 1 ил.

Способ полунепрерывного литья металла, включающий подачу жидкого металла в кристаллизатор, вытягивание двухфазного слитка из кристаллизатора на расчетную длину, прекращение вытягивания, выдерживание слитка для его полного затвердевания и удаление, отличающийся тем, что вытягивание двухфазного слитка прекращают с сохранением его головной части в кристаллизаторе, а по мере затвердевания осуществляют дополнительную подачу жидкого металла в кристаллизатор в количестве, по крайней мере, равном объемной усадке вытянутого слитка.

| Способ отливки слитков на вертикальных установках полунепрерывной разливки | 1980 |

|

SU952418A1 |

| Способ полунепрерывной разливки металла | 1983 |

|

SU1115845A1 |

| Устройство для определения массообменных характеристик пористых материалов | 1987 |

|

SU1495688A1 |

| Способ получения слитков без прибыльной части | 1989 |

|

SU1729684A1 |

Авторы

Даты

2005-02-10—Публикация

2004-02-09—Подача