Изобретение относится к методам подготовки к эксплуатации резьбовых элементов бурильных, насосно-компрессорных и других видов труб, а также к методам технического обслуживания поддержания в рабочем состоянии резьбовых элементов во время спуско-подъемных операций с трубными колоннами для бурения и эксплуатации нефтегазовых и других скважин.

Известно, что резьбовые элементы упрочняют с использованием ультразвуковых колебаний. Под их воздействием изменяются механические свойства деформируемого материала и, как следствие, сопротивление деформации. Известен способ (SU А.С. №1038098) упрочнения резьбовых элементов, в котором при пластическом деформировании воздействуют ультразвуковыми колебаниями. Но эффективность воздействия ультразвуковых колебаний в известном способе невелика.

Наиболее близким по совокупности существенных признаков к предлагаемому является способ упрочнения резьбовых элементов труб (RU патент №2092291). В известном способе упрочнение осуществляется путем одновременного воздействия на упрочняемые элементы колебаниями ультразвуковой частоты и поверхностным пластическим деформированием, производимым инструментом с ответной резьбой, соединенным с концентратором ультразвуковых колебаний. При этом инструмент установлен с возможностью вращения и навинчивания на трубу.

Недостатком известного способа является низкая эффективность обработки. Обработку производят за несколько проходов инструмента по резьбе «туда и обратно». Это объясняется следующим. Обработка резьбовых элементов совершается инструментом, совершающим вращательное движение. Для того чтобы привести его в движение относительно остальной части акустической системы, должна быть использована механическая развязка, в которой происходит потеря энергии. Известно, что ультразвуковая система должна удовлетворять целому ряду требований, которые сводятся к тому, что система должна обеспечивать максимальный отбор акустической энергии от преобразователя и передачу ее в нагрузку; минимальные потери энергии в звеньях колебательной системы; минимальные потери энергии в пассивных элементах конструкции; наибольшую концентрацию энергии непосредственно на резьбовых элементах. Максимальная степень отбора акустической ультразвуковой энергии от преобразователя реализуется в том случае, когда собственная частота всех элементов колебательной системы совпадает с частотой возбуждаемых колебаний. Важным, с точки зрения обеспечения передачи ультразвуковой энергии в нагрузку, является вопрос о реализации оптимального способа подведения колебаний к упрочняемым элементам. Потери ультразвуковой энергии в звеньях колебательной системы определяются ее конструктивными особенностями. В известном способе в состав колебательной системы входит устройство, обеспечивающее вращение инструмента, а его динамическая связь с инструментом приводит к потерям ультразвуковой энергии.

Задачей, решаемой предлагаемым изобретением, является разработка способа, позволяющего произвести обработку резьбовых элементов трубы за один проход «туда и обратно»

Поставленная задача решается за счет того, что в предлагаемом способе, так же как и в известном, одновременно воздействуют на упрочняемые резьбовые элементы трубы колебаниями ультразвуковой частоты и поверхностным пластическим деформированием, производимым инструментом акустической системы, снабженным ответной резьбой. Но, в отличие от известного, трубе придают вращательное движение, обеспечивая ввинчивание ее в инструмент, а на упрочняемые элементы воздействуют ударными колебаниями ультразвуковой частоты с амплитудой не менее 15 мкм.

Для повышения эффективности обработки предлагается использовать ультразвуковой наклеп - наиболее эффективный метод упрочнения пластическим деформированием. Но его реализация возможна только при изготовлении инструмента как части акустической системы для того, чтобы получить большую амплитуду колебаний. Замена вращения инструмента на вращение трубы позволяет реализовать жесткую связь между элементами акустической системы. Колебательное движение торца преобразователя возбуждает в инструменте ультразвуковые колебания, и его резьба, ударяя с ультразвуковой частотой и с большой амплитудой по резьбе трубы при ввинчивании, работает как «молоток» и вызывает наклеп. Наклеп, производимый инструментом с амплитудой колебаний не менее 15 мкм, дает возможность провести упрочнение резьбовых элементов за один проход трубы «туда и обратно». При наклепе имеет место ударное нагружение, периодически повторяющееся и распространяющееся на сравнительно малую площадь. При этом повышается микротвердость поверхности не менее чем в 1,5 раза, обеспечивается благоприятное ее распределение по глубине наклепанного слоя, снижается шероховатость поверхности и создаются остаточные напряжения сжатия, в результате чего износостойкость резьбовых элементов возрастает приблизительно в 2,5 раза. При этом амплитуда колебаний оказывает решающее значение на степень и глубину наклепа, величину остаточных напряжений, возникающих в поверхностном слое металла. Выбор большой амплитуды ударных колебаний (не менее 15 мкм) определяет проведение наклепа за один проход трубы «туда и обратно» и тем самым обеспечивает высокую производительность обработки резьбовых элементов.

Таким образом достигается технический результат - повышение производительности обработки резьбовых элементов труб.

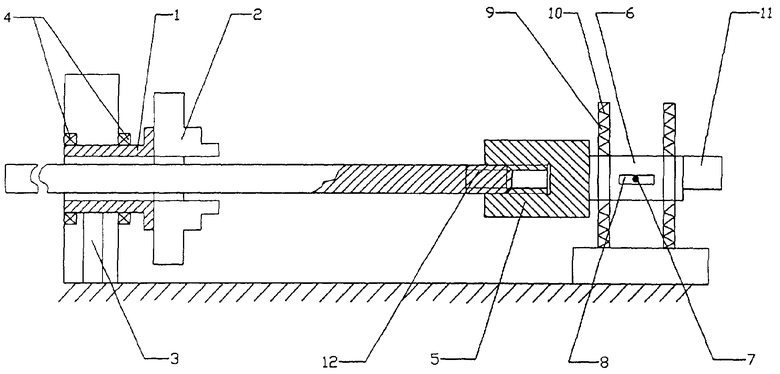

Изобретение поясняется чертежом, на котором приведена схема устройства, реализующего способ упрочнения резьбовых элементов труб.

Устройство состоит из полого вала 1, снабженного зажимным патроном 2 и соединенного с приводом 3. Вал установлен на подшипниках 4. Соосно с полым валом 1 установлен обрабатывающий ультразвуковой инструмент 5, являющийся частью акустической системы, в которой он жестко связан с ультразвуковым преобразователем. Основным параметром, влияющим на выбор акустической системы, является обеспечение высокоамплитудных колебаний инструмента с ультразвуковой частотой. Амплитуда колебаний должна быть не менее 15 мкм. Для обеспечения такой амплитуды используется высокодобротный магнитострикционный преобразователь. Подводимая к нему мощность равна 1,8 кВт. Внутренняя поверхность инструмента снабжена резьбой, ответной обрабатываемой трубной резьбе. Остальная часть акустической системы помещена в цилиндрический корпус, который, в свою очередь, помещен в полый цилиндр 6 соосно по отношению к нему. Цилиндрический корпус акустической системы имеет возможность во время работы совершать в полом цилиндре 6 перемещения вдоль своей оси, но не может совершать вращательные перемещения. Это обеспечивается штифтом 7, установленным в горизонтальном пазу 8 полого цилиндра 6. Полый цилиндр не может совершать ни вращательные, ни возвратно-поступательные перемещения. Со стойками 9 станины он соединен пружинными растяжками 10, которые обеспечивают его автоматическую центровку. Также он соединен с тормозной муфтой 11.

Способ упрочнения резьбовых элементов труб осуществляют следующим образом.

Трубу 12 помещают в полый вал 1 и подводят к ультразвуковому инструменту 5. Губки зажимного патрона 2 охватывают трубу, привод 3 приводит во вращение полый вал 1, установленный на подшипниках, и труба начинает вращаться и ввинчиваться в ультразвуковой инструмент. Скорость вращения составляет 80 об/мин. При ввинчивании происходит два вида поверхностного пластического деформирования резьбовых элементов, один из которых заключается в срезании различных наростов и задиров витками резьбы инструмента, которые образовались в период эксплуатации трубы. Но основное их воздействие заключается в ударных колебаниях с ультразвуковой частотой, которые приводят к образованию наклепа. Амплитуда колебаний в 15 мкм обеспечивает появление наклепа за 1 проход трубы «туда и обратно». Когда труба ввинчивается до предела в полом цилиндре 6, появляется крутящий момент, под действием которого срабатывает датчик, соединенный с тормозной муфтой 11. С датчика сигнал передается на привод 3, который начинает вращать полый вал 1, а вместе с ним и трубу 12, в обратную сторону. При выходе трубы из инструмента 5 разжимаются губки зажимного патрона и отключается двигатель привода. Рабочий цикл обработки резьбовых элементов одной трубы, включая ее подачу и извлечение, составляет 3 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО РЕЗЬБОВОГО УЧАСТКА НЕФТЕПРОМЫСЛОВОЙ ТРУБЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2302936C2 |

| СПОСОБ УПРОЧНЕНИЯ СТЕНОК МЕТАЛЛИЧЕСКИХ СОСУДОВ | 2008 |

|

RU2379172C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ И УПРОЧНЕНИЯ РЕЗЬБЫ ДЕТАЛЕЙ ТИПА НЕФТЕПРОМЫСЛОВЫХ ТРУБ И МУФТ К НИМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2562850C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2008 |

|

RU2394919C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО РЕЗЬБОВОГО УЧАСТКА НЕФТЕПРОМЫСЛОВОЙ ТРУБЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2302934C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319597C1 |

| СПОСОБ ППД ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ЭЛЕКТРОУПРОЧНЯЮЩЕЙ ГОЛОВКОЙ | 2009 |

|

RU2420391C2 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625619C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ | 2005 |

|

RU2283748C1 |

Изобретение относится к методам подготовки к эксплуатации резьбовых элементов бурильных, насосно-компрессорных труб. В способе упрочнения резьбовых элементов труб трубе придают вращательное перемещение, обеспечивая ее ввинчивание в инструмент, а на упрочняемые элементы воздействуют ударными колебаниями ультразвуковой частоты с амплитудой не менее 15 мкм. Обеспечивается повышение производительности и качества. 1 ил.

Способ упрочнения резьбовых элементов труб путем одновременного воздействия на упрочняемые резьбовые элементы колебаниями ультразвуковой частоты и поверхностным пластическим деформированием, производимым инструментом акустической системы, снабженным ответной резьбой, отличающийся тем, что трубе придают вращательное движение, обеспечивая ввинчивание ее в инструмент, а на упрочняемые элементы воздействуют ударными колебаниями ультразвуковой частоты с амплитудой не менее 15 мкм.

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092291C1 |

| ВИБРОУДАРНЫЙ ИНСТРУМЕНТ С УЛЬТРАЗВУКОВЫМ ВОЗБУЖДЕНИЕМ | 1998 |

|

RU2179919C2 |

| Устройство для ультразвуковой чистовой обработки поверхностей деталей | 1989 |

|

SU1646815A1 |

| Инструмент для ультразвуковой обработки вращающихся деталей | 1990 |

|

SU1712134A1 |

| US 3464072 А, 02.09.1969. | |||

Авторы

Даты

2005-06-20—Публикация

2004-03-11—Подача