Изобретение относится к технологии ультразвукового упрочнения конических резьбовых участков деталей типа нефтепромысловых труб или соединительных муфт для них и может быть использовано при изготовлении, восстановлении или ремонте таких деталей.

Уровень техники

Из описания изобретения к патенту Российской Федерации RU 2303496, кл. B08B 3/12, опубл. 27.07.2007 г. [1], известно устройство для ультразвуковой обработки поверхности деталей, в том числе труб нефтяного сортамента. Устройство [1] содержит плавающую подпружиненную подвеску ультразвуковой колебательной системы, состоящую из скрепленных между собой средства, возбуждающего ультразвуковые колебания, концентратора ультразвуковых колебаний и сменного инструмента, выполненного в виде набора плит, рабочая поверхность которых соответствует форме обрабатываемой детали.

В описании к патенту [1] раскрыт способ ультразвуковой обработки поверхности деталей, в том числе труб нефтяного сортамента. Для такой обработки в качестве инструмента рекомендуется применять наборы плит, которые приводят в колебание действием связанного с преобразователем волновода. Входящие в набор плиты наносят удары по поверхности деталей. Как указано в описании [1], таким способом удается не только упрочнить, но и очистить поверхности труб нефтяного сортамента.

Способ [1] нельзя применить для упрочнения резьбовой поверхности труб, т.к. следы от ударов бойков будут оставлять на резьбе большие неровности.

Из описания изобретения к патенту Российской Федерации RU 2254220, кл. B23P 6/00, C21D 1/04, опубл. 20.06.2005 г. [2], известен способ упрочнения резьбовых элементов труб, включающий ввинчивание трубы в инструмент, снабженный ответной резьбой, причем в процессе ввинчивания инструмент действует на резьбовые элементы ударными колебаниями ультразвуковой частоты. В результате наклепа, возникающего вследствие пластической деформации материала трубы, как отмечают авторы изобретения [2], износостойкость резьбовых элементов возрастает в 2,5 раза. Способ [2] имеет недостатки.

В описании изобретения к патенту [2] раскрыто устройство для упрочнения резьбовых элементов труб, включающее средство зажима и вращения трубы и ультразвуковой инструмент, снабженный обратной резьбой и являющийся частью акустической системы, имеющей преобразователь мощностью 1,8 кВт.

Способ и устройство, раскрытые в описании [2], являются аналогами предлагаемого технического решения.

Рассмотрение описания к патенту [2] показывает, что раскрытое в нем техническое решение имеет следующие недостатки.

Во-первых, при осуществлении процесса обрабатываемые трубы имеют разную длину и выводят колебания из резонанса, поэтому процесс идет нестабильно, что приводит к низкому выходу годного.

Во-вторых, мощность устройства данной конструкции ограничена мощностью одного или двух преобразователей, что не позволяет из-за недостатка мощности получить необходимое качество упрочнения резьбы на трубах диаметром более 89 мм.

Из описания изобретения к патенту Российской Федерации RU 2302935, кл. B23P 6/00, B23G 1/22, опубл. 20.07.2007 г. [3], известен способ ультразвуковой обработки конической резьбы резьбового участка труб нефтяного сортамента, включающий повторяющиеся циклы операций свинчивания и развинчивания конических резьбовых участков этих деталей с инструментом, который подвергается воздействию ультразвуковых колебаний и рабочая поверхность которого является ответной обрабатываемой поверхности деталей, при этом ультразвуковые колебания передаются сменным инструментом на обрабатываемый резьбовой участок детали, причем после каждой операции свинчивания осуществляется выстой (т.е. выдержка в свинченном состоянии).

Способ [3] можно считать прототипом предлагаемого способа.

Направление ультразвуковых колебаний сообщается инструменту в этом способе параллельно его оси. Обрабатываемая труба соосна инструменту. Конусность обрабатываемого конического резьбового участка трубы составляет 1:16. Это значит, что ультразвуковые волны при реализации способа [3] действуют на обрабатываемый участок под углом около 1,5°. Ультразвуковые волны, действующие на обрабатываемую поверхность под таким острым углом, не могут способствовать интенсивному воздействию рабочей поверхности сменного инструмента на поверхность обрабатываемого участка резьбы (по существу колебания направлены вдоль оси детали).

Из описания к патенту на изобретение [3] известна установка для ультразвуковой обработки конической резьбы деталей, включающая станину с установленными на ней узлом зажима и вращения обрабатываемой детали и кареткой, снабженной приводом продольного перемещения по станине. На каретке с помощью плавающей подпружиненной подвески установлены ультразвуковая колебательная система, состоящая из скрепленных между собой средства, возбуждающего ультразвуковые колебания, концентратора ультразвуковых колебаний и сменного инструмента с коническим нарезным участком, выполненным ответным коническому нарезному участку обрабатываемой детали.

Установку, описанную в патенте [3], можно принять в качестве прототипа предлагаемой установки.

Известная из описания [3] установка имеет недостатки, связанные с формой и расположением концентратора колебаний относительно инструмента и выполнением средства, возбуждающего ультразвуковые колебания. Как следует из описания [3], для возбуждения ультразвуковых колебаний можно использовать только один преобразователь. Рабочая поверхность концентратора ультразвуковых колебаний контактирует с торцом задней конической расширяющейся частью инструмента. Ультразвуковые колебания прежде, чем дойти до участка обработки, должны пройти через коническую расширяющуюся заднюю часть инструмента и его цилиндрическую часть. При этом, особенно учитывая то, что задняя часть сменного инструмента расширяется (следовательно, не способствует концентрации ультразвуковых колебаний, а способствует их рассеиванию) неизбежны потери энергии. Вследствие использования сменного инструмента с расширяющейся по ходу ультразвуковых волн участком сменного инструмента потери мощности составляют 20-25%.

Известная из патента [3] установка имеет ограниченную мощность, т.к. она может иметь только один ультразвуковой преобразователь. Это не позволяет эффективно обрабатывать трубы диаметром более 89 мм.

Еще одним недостатков известного технического решения [3] является нестабильная работа ультразвуковой колебательной системы. Независимо от того что зажим трубы осуществляется в узле напряжений, ультразвуковые колебания передаются по всей длине трубы. То обстоятельство, что трубы, поступающие на обработку, имеют разную длину, приводит к выходу из резонанса всей ультразвуковой системы. Как следствие необходимого воздействия на обрабатываемую трубу не происходит и планируемый результат упрочнения трубы не достигается.

Важно отметить, что развитие техники и технологии нефтедобычи особенно в последние годы требует увеличения диаметра нефтепромысловых труб и формообразования неполного профиля резьбы с целью повышения точности его геометрических параметров. Однако мощность стандартного магнитострикционного преобразователя (она составляет около 5 кВт) недостаточна для интенсивной проработки приповерхностных слоев резьбового участка труб, диаметр которых превышает 89-114 мм. Коэффициент полезного действия магнитострикционного преобразователя не превышает 25%. Поэтому эффективное использование его в установке, раскрытой в описании [3], невозможно. Это также является существенным недостатком известного технического решения [3].

Задача, стоящая перед авторами настоящего изобретения, заключалась в изыскании возможности максимальной концентрации ультразвуковых колебаний на обрабатываемом участке детали, повышении мощности оборудования. За счет этого можно экономить электроэнергию, одновременно интенсифицируя проработку поверхностных и приповерхностных слоев материала, а также осуществлять поверхностно пластическую деформацию профиля резьбы для повышения геометрических размеров. Последнее способствует улучшению служебных характеристик труб и соединительных муфт. Кроме того, стояла задача распространения технологии ультразвукового упрочнения на обсадные трубы диаметром 114-178 мм.

Технический результат изобретения состоит в повышении служебных характеристик обрабатываемых деталей, в экономии энергии, затрачиваемой на их обработку, и в возможности обработки труб увеличенного диаметра, а также в упрочнении поверхности профиля резьбы за счет создания нанодуплексной (цементит-феррит) структуры на ее поверхности.

Указанный технический результат достигается в способе формообразования и упрочнения резьбы деталей типа нефтепромысловых труб и муфт к ним, включающем повторяющиеся циклы операций свинчивания и развинчивания конических резьбовых участков этих деталей с инструментом, который подвергают воздействию ультразвуковых колебаний и рабочая поверхность которого является ответной обрабатываемой поверхности деталей, при этом ультразвуковые колебания передаются сменным инструментом на обрабатываемый резьбовой участок детали, причем после каждой операции свинчивания осуществляют выстой, за счет того что ультразвуковые колебания, действующие на сменный инструмент, концентрируют с помощью диска, имеющего конические боковые поверхности, и направляют под углом к оси детали не менее чем (90°-α°), где α° - угол вершины конуса резьбы резьбового участка детали.

В частном случае выполнения способа продолжительность выстоя t после операции свинчивания определяют по формуле t=5±0,05 Rc, где Rc - твердость материала детали по Роквеллу.

Указанный технический результат достигается в установке для формообразования и упрочнения деталей типа нефтепромысловых труб и муфт к ним, включающей станину с установленными на ней узлом зажима и вращения обрабатываемой детали и каретку, снабженную приводом продольного перемещения по станине, на каретке с помощью плавающей подпружиненной подвески установлены ультразвуковая колебательная система, состоящая из скрепленных между собой средства, возбуждающего ультразвуковые колебания, концентратора ультразвуковых колебаний и сменного инструмента с коническим нарезным участком, выполненным ответным коническому нарезному участку обрабатываемой детали, за счет того что концентратор ультразвуковых колебаний выполнен в виде диска с коническими боковыми поверхностями, причем толщина диска уменьшается по направлению к его геометрической оси, а в центральной части диска имеется сквозное осевое отверстие для крепления сменного инструмента, при этом средство, возбуждающее ультразвуковые колебания, выполнено в виде нескольких ультразвуковых преобразователей колебаний, прикрепленных к периферийной части диска так, чтобы ось каждого из них пересекалась с геометрической осью сменного инструмента.

В частном случае выполнения установки ультразвуковые преобразователи, прикрепленные к периферийной части диска, расположены так, чтобы ось каждого из них была наклонена к оси сменного инструмента под углом, составляющим не менее чем (90°-α°), где α° - угол вершины конуса резьбы рабочей поверхности сменного инструмента.

Существо изобретения поясняется следующими чертежами.

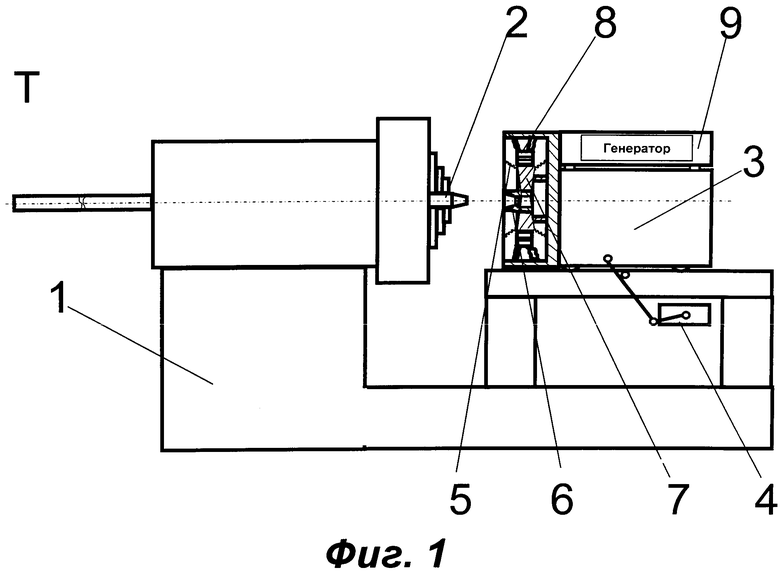

Фиг. 1. Общий вид установки.

Фиг. 2. Блок сменного инструмента с дисковым концентратором и ультразвуковыми преобразователями.

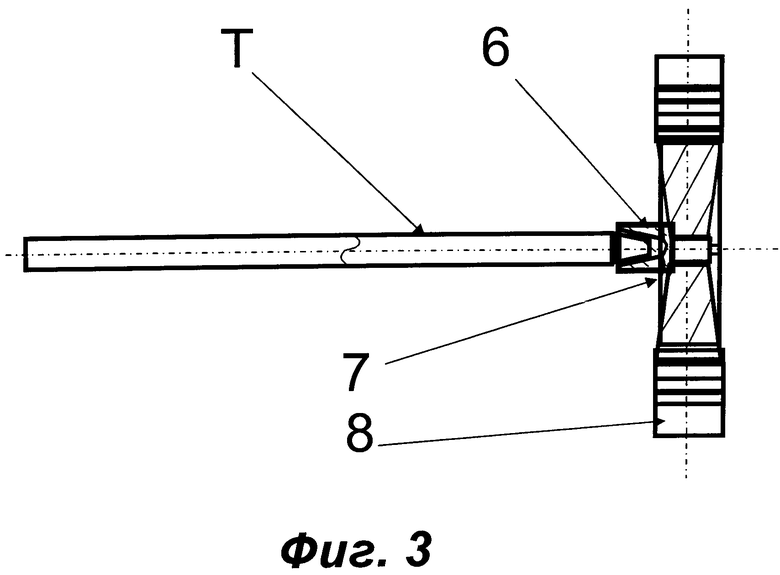

Фиг. 3. То же, вид сбоку в случае обработки ниппеля трубы.

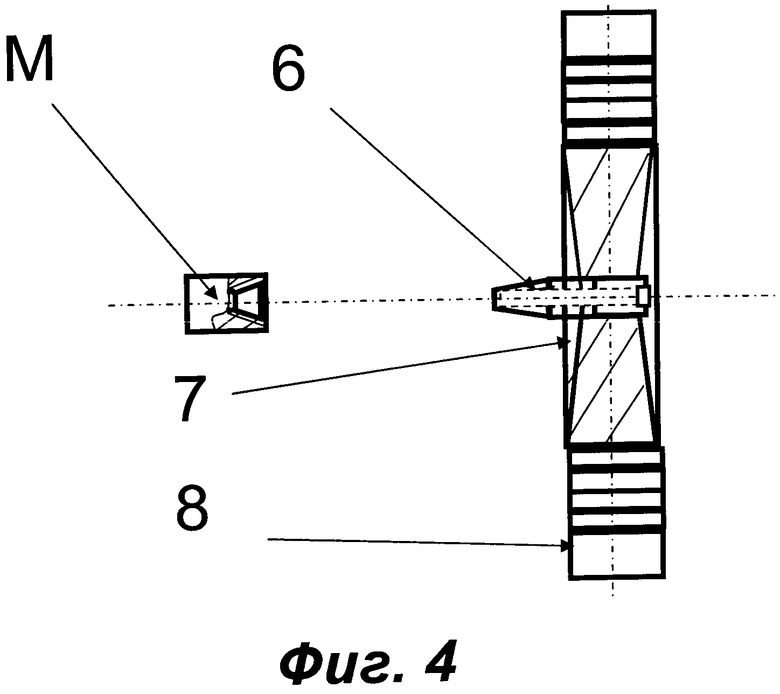

Фиг. 4. То же, вид сбоку в случае обработки соединительной муфты.

Узлы и детали предлагаемой установки в тексте описания и на чертежах обозначены следующими номерами:

1. Станина.

2. Узел зажима и вращения обрабатываемой детали.

3. Каретка.

4. Привод продольного перемещения каретки по станине.

5. Плавающая подпружиненная подвеска ультразвуковой колебательной системы.

6. Сменный инструмент с коническим нарезным рабочим участком.

7. Концентратор ультразвуковых колебаний.

8. Ультразвуковые преобразователи.

9. Генератор ультразвуковых колебаний.

Как показано на фиг 1, установка для упрочнения резьбы деталей, преимущественно труб или муфт нефтяного сортамента, включает станину 1 с установленными на ней узлом 2 зажима и вращения обрабатываемой детали и кареткой 3, снабженной приводом 4 продольного перемещения по станине. На каретке 3 с помощью плавающей подпружиненной подвески 5 установлены ультразвуковая колебательная система, состоящая из скрепленных между собой средства, возбуждающего ультразвуковые колебания, концентратора ультразвуковых колебаний 7 и сменного инструмента 6 с коническим нарезным участком, выполненным ответным коническому нарезному участку обрабатываемой детали. Концентратор ультразвуковых колебаний 7 выполнен в виде диска с коническими боковыми поверхностями, причем толщина диска уменьшается по направлению к его геометрической оси. В центральной части диска имеется сквозное осевое отверстие для крепления сменного инструмента 6. Средство, возбуждающее ультразвуковые колебания, выполнено в виде нескольких ультразвуковых преобразователей 8, питаемых от генератора ультразвуковых колебаний 9. Каждый из ультразвуковых преобразователей 8 прикреплен к периферийной части концентратора ультразвуковых колебаний 7. При этом ультразвуковые преобразователи 8 расположены так, чтобы колебания от каждого из них направлялись в сторону геометрической оси сменного инструмента 6 под углом наклона к этой оси, составляющим не менее чем (90°-α°), где α° - угол вершины конуса резьбы рабочей поверхности сменного инструмента 6.

Предлагаемая установка работает следующим образом.

Перед обработкой трубы сменный инструмент 6 (в случае, показанном на фиг. 1 и 3, сменный инструмент 6 имеет внутреннюю резьбу) закрепляют в центральном отверстии концентратора ультразвуковых колебаний 7, который выполнен в виде диска с коническими боковыми поверхностями и который предварительно установлен на плавающей подпружиненной подвеске 5 ультразвуковой колебательной системы. Как показано на фиг. 1 и 3, обрабатываемую трубу Т при помощи рольганга (на схеме не показан) подают коническим резьбовым концом к узлу зажима и вращения 2, зажимают в патроне этого узла и начинают вращение трубы Т. Одновременно к трубе Т подают каретку 3 со сменным инструментом 6. Затем навинчивают сменный инструмент 6 на трубу Т на 2-3 витка, после чего включают ультразвук и начинают свинчивание трубы Т со сменным инструментом 6 при действии ультразвуковых колебаний. После достижения определенного значения крутящего момента на валу шпинделя узла зажима и вращения 2 процесс свинчивания сменного инструмента 6 и трубы Т прекращают, оставляя при этом ультразвуковое воздействие на инструмент 6 и, следовательно, на поверхность резьбового участка трубы Т. После выстоя (выдержки) вращением трубы Т в противоположную сторону и подачей каретки 3 в противоположном направлении осуществляют процесс развинчивания трубы Т и сменного инструмента 6. Так заканчивается первый цикл обработки. После этого следует несколько подобных циклов, при каждом из которых увеличивают величину крутящего момента на валу шпинделя до тех пор, пока не будет достигнуто заданное значение крутящего момента. Трубу Т освобождают от шпинделя узла зажима и вращения 2 и с помощью рольганга отводят от установки. Установка готова к обработке следующей трубы.

Упрочнение резьбового участка соединительной муфты М осуществляют аналогичным образом (см. фиг. 4).

При реализации изобретения мощность воздействия ультразвуковых колебаний на сменный инструмент 6, а следовательно, и на обрабатываемую поверхность резьбы увеличивается за счет того, что сменному инструменту 6 передается мощность не одного, а нескольких ультразвуковых преобразователей 8, а также за счет того, что передача ультразвуковых колебаний осуществляется концентратором ультразвуковых колебаний 7, который выполнен в виде диска с коническими боковыми поверхностями, причем толщина этого диска уменьшается по направлению к его геометрической оси.

Опыт показал, что при использовании предлагаемого технического решения потери мощности снижаются на 25-30%.

Кроме, того возможность использования не одного, а нескольких ультразвуковых преобразователей 8 (возможность увеличения их количества зависит только от величины наружного диаметра дискового концентратора ультразвуковых колебаний 7) позволяет эффективно производить обработку труб большого диаметра, например труб диаметром более 89 мм.

В результате пластического формообразования резьбы и обработки профиля с помощью ультразвука повышается точность геометрических размеров, на профиле образуются волокна, которые имеют вытянутость и направление вдоль резьбы. На поверхности резьбы образуется нанодуплексная структура, которая обеспечивает увеличение прочности резьбы и резьбового соединения в 2-3 раза. При этом упрочненный слой позволяет повысить износостойкость резьбы при навинчиваниях-развинчиваниях (спускоподъемных операций) в 10 раз по сравнению с неупрочненными резьбами.

Работа выполнена в рамках Федеральной целевой программы “Исследования и разработки по приоритетным направлениям развития научно-технического комплекса на 2014-2020 гг.” при поддержке субсидией по соглашению с Минобрнауки № 14.576.21.0030 от 30.06.2014.

Изобретение относится к ультразвуковому упрочнению конических резьбовых участков нефтепромысловых труб и соединительных муфт. Осуществляют повторяющиеся циклы операций свинчивания и развинчивания конических резьбовых участков деталей со сменным инструментом, на который воздействуют ультразвуковыми колебаниями. Рабочая поверхность сменного инструмента выполнена ответной обрабатываемой поверхности деталей. Причем ультразвуковые колебания, действующие на сменный инструмент, концентрируют с помощью диска, имеющего конические боковые поверхности, и направляют под углом к оси детали не менее чем (90°-α°), где α° - угол вершины конуса резьбы резьбового участка детали. В результате создается цементит-ферритная структура на поверхности резьбы детали. 2 н.п. ф-лы, 4 ил.

1. Способ формообразования и упрочнения резьбы деталей типа нефтепромысловых труб и муфт к ним, имеющих конические резьбовые участки, включающий повторяющиеся циклы операций свинчивания и развинчивания конических резьбовых участков деталей со сменным инструментом, на который воздействуют ультразвуковыми колебаниями и рабочая поверхность которого является ответной обрабатываемой поверхности деталей, при этом ультразвуковые колебания передают сменным инструментом на обрабатываемый резьбовой участок детали, а после каждой операции свинчивания осуществляют выдержку, отличающийся тем, что ультразвуковые колебания, действующие на сменный инструмент, концентрируют с помощью диска, имеющего конические боковые поверхности, и направляют под углом к оси детали не менее чем (90°-α°), где α° - угол вершины конуса резьбы резьбового участка детали.

2. Установка для формообразования и упрочнения резьбы деталей типа нефтепромысловых труб и муфт к ним, имеющих конические резьбовые участки, содержащая станину с установленными на ней узлом зажима и вращения обрабатываемой детали и каретку, снабженную приводом продольного перемещения по станине, на каретке с помощью плавающей подпружиненной подвески установлены ультразвуковая колебательная система, состоящая из скрепленных между собой средства для возбуждения ультразвуковых колебаний, концентратора ультразвуковых колебаний и сменного инструмента с коническим нарезным участком, выполненным ответным коническому нарезному участку обрабатываемой детали, отличающаяся тем, что концентратор ультразвуковых колебаний выполнен в виде диска с коническими боковыми поверхностями, толщина которого уменьшается по направлению к его геометрической оси, а в центральной части диска выполнено сквозное осевое отверстие для крепления сменного инструмента, при этом средство для возбуждения ультразвуковых колебаний выполнено в виде ультразвуковых преобразователей колебаний, прикрепленных к периферийной части диска так, чтобы ось каждого из них пересекалась с геометрической осью сменного инструмента и была наклонена к оси сменного инструмента под углом, составляющим не менее чем (90°- α°), где α° - угол вершины конуса резьбы рабочей поверхности сменного инструмента.

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО РЕЗЬБОВОГО УЧАСТКА НЕФТЕПРОМЫСЛОВОЙ ТРУБЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2302935C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2270744C2 |

| Устройство для управления автоматическим копировальным станком | 1940 |

|

SU68405A1 |

| ПЛАТФОРМЕННЫЙ РОБОТ | 2020 |

|

RU2751778C1 |

Авторы

Даты

2015-09-10—Публикация

2014-04-16—Подача