Изобретение относится к области ультразвуковой релаксационно-упрочняющей, сопровождающейся пластическим деформированием и озвучиванием обрабатываемой поверхности ультразвуком и пассивирующей обработки, может быть использовано в различных отраслях машиностроения, например строительстве мостов, судостроении, нефтяной и газовой промышленности для ультразвуковой релаксационно-упрочняющей обработки металлоконструкций, например, околошовных зон и швов сварных соединений и других поверхностей.

Как известно, в основе ультразвуковой виброударной обработки твердых тел лежит ряд сложных физических явлений, которые можно разделить на две группы:

1. Явления, связанные с локальным воздействием вибрирующего инструмента на обрабатываемую поверхность: пластическое деформирование или хрупкое разрушение поверхностных слоев, изменение сил трения на границе «инструмент - изделие», выделение тепла и повышение температуры на границе двух колеблющихся деталей - граничная диссипация (рассеяние механической энергии и переход ее в тепловую).

2. Явления в объеме обрабатываемой детали, связанные с действием ультразвуковых деформаций (это явление называют звуковой деформацией), вызванных ультразвуковыми волнами: ускорение диффузии и диффузионных превращений, увеличение скорости ползучести или релаксации напряжений, снижение сопротивления пластическому деформированию, акустические потери в материале - объемная диссипация энергии и др.

Известны способы снятия остаточных напряжений в сварных соединениях металлов (см. патент РФ № 2280547, МПК В23К 28/00, C21D 9/50, опубл. 27.07.2006, БИ № 21 и патент РФ № 2281192, МПК В23К 28/02, опубл. 10.08.2006, БИ № 22), в которых в процессе сварки воздействуют на кристаллизирующийся металл сварного соединения ультразвуковыми колебаниями от ультразвукового излучателя, измельчая и упорядочивая его структуру. Кроме того, ультразвуковые колебания оказывают влияние на температуру металла, устанавливают тепловое равновесие в кристаллической решетке, а также производят дегазацию расплава.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известных аналогов, относится то, что они не позволяют: очистить сварочный шов и околошовную зону от окалины; сформировать нужный радиус сопряжения сварного соединения с одновременным устранением сварочных дефектов типа подрезов; создать на поверхности шва и околошовной области упрочненную зону с повышенной устойчивостью к образованию трещин и коррозии (см. Отчет о научно-исследовательской работе «Исследование ультразвукового ударного способа поверхностной обработки и разработка рекомендаций по его применению в качестве упрочняюще-пассивирующего средства при ремонте линейной части магистральных газопроводов». - Волгоград.: Научно-производственная фирма «Нартекс», 1997. - С.7-8).

Известен способ ультразвуковой обработки (см. а.с. № 683873 СССР, МПК В23К 28/00, опубл. 05.09.79, БИ № 33), в котором с целью повышения сопротивляемости возникновению холодных трещин, обработку выполняют по следующему режиму: статическая нагрузка 40…50 кгс; амплитуда колебаний торца волновода на холостом ходу 60...65 мкм; скорость обработки 18…20 м/час; частота колебаний 18…22 кГц; в качестве источника ультразвуковых колебаний использовался магнитострикционный преобразователь (акустическая система), принятый за прототип.

Вышеописанный способ, принятый за прототип, позволяет: очистить сварочный шов и околошовную зону от окалины; сформировать нужный радиус сопряжения сварного соединения с одновременным устранением сварочных дефектов типа подрезов; повысить циклическую прочность сварного соединения за счет снижения величины и концентрации механических напряжений в шве и околошовной зоне; создать на поверхности шва и околошовной области упрочненную зону с повышенной устойчивостью к образованию трещин и коррозии. Эффективность технологии характеризуется локальным воздействием вибрирующего инструмента на обрабатываемую поверхность путем создания поверхностного наклепа методом ультразвуковой виброударной обработки.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что для снижения технологических остаточных напряжений практически не используются явления, связанные с действием ультразвуковых деформаций в объеме обрабатываемой детали, вызванных ультразвуковыми волнами.

Техническим результатом заявленного изобретения является повышение эффективности снятия остаточных напряжений в неразъемных соединениях металлоконструкций, полученных сваркой; улучшение эксплуатационных характеристик - усталостной прочности, контактной жесткости, износостойкости, коррозионной стойкости, надежности сварного соединения.

Для достижения технического результата способ ультразвуковой релаксационно-упрочняющей обработки сварных швов включает статическое нагружение сварного шва и ультразвуковое воздействие на сварной шов с помощью ультразвукового инструмента-волновода посредством акустической системы, при этом ультразвуковое воздействие на сварной шов производят с помощью пьезокерамической акустической системы путем подачи на нее синусоидальных амплитудно-модулированных ультразвуковых колебаний.

Сущность изобретения заключается в следующем.

Для снятия остаточных напряжений в металлоконструкциях используются ультразвуковые колебания, модулируемые синусоидальным сигналом. При этом не наблюдается скачкообразного изменения амплитуды ультразвукового сигнала, в силу этого в поверхностном слое образуются равномерно изменяющиеся остаточные напряжения, и из-за уменьшения коэффициента затухания синусоидального сигнала обеспечивается увеличение степени наклепа обработки, сообщение колебаний торцу волновода путем подачи на акустическую систему ультразвукового сигнала с частотой колебаний 18,6 кГц.

Особенность заключается в том, что на пьезокерамическую акустическую систему подаются ультразвуковые колебания, модулируемые синусоидальным сигналом. Это приводит практически к полному снятию остаточных напряжений в сварных соединениях металлов.

Вследствие введения энергии синусоидальных амплитудно-модулированных ультразвуковых колебаний в сочетании с оптимальными режимами обработки ускоряются процессы релаксации остаточных сварочных и технологических напряжений не только в области шва и околошовной области, но и во всем объеме обрабатываемой детали.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата.

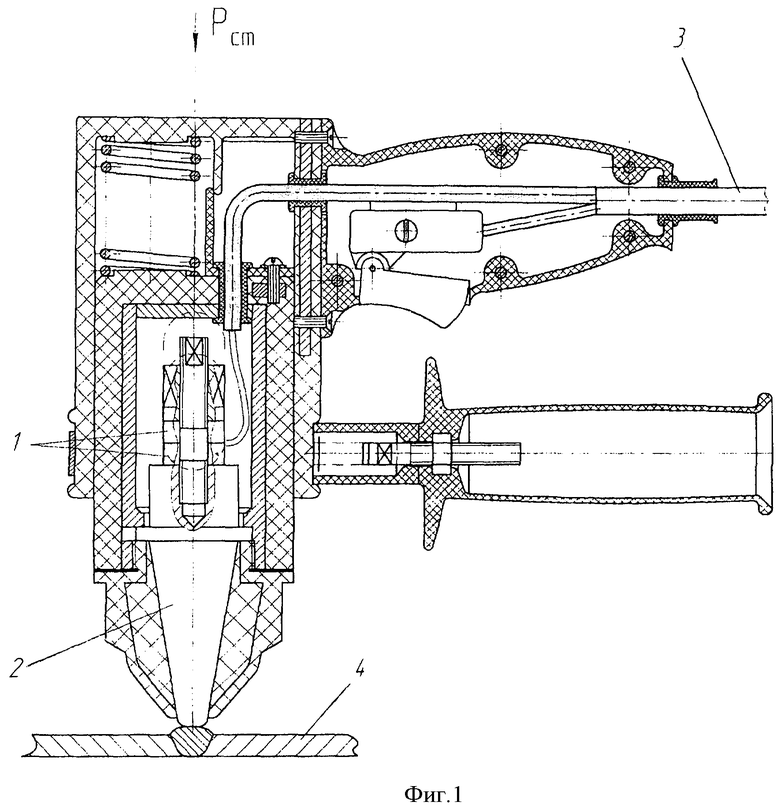

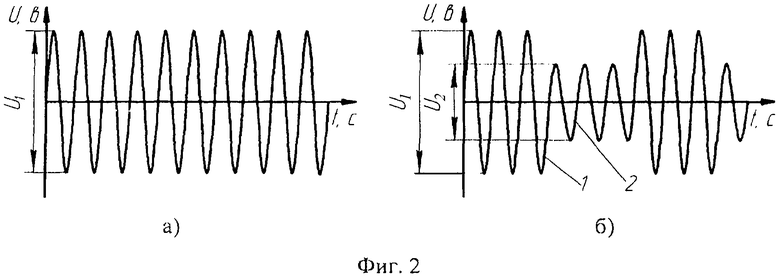

На фиг.1 приведена схема устройства, реализующего предлагаемый способ; на фиг.2 - ультразвуковые сигналы: а) без модуляции; б) амплитудная модуляция; 1 - первый импульс; 2 - второй импульс.

Инструментом для обработки (фиг.1) служит пьезокерамический преобразователь 1 с коническим волноводом 2, далее поз.1 и 2 объединены под общим названием «пьезокерамическая акустическая система», перемещаемая по сварному шву и прижимаемая к нему статической нагрузкой Рст.

Способ ультразвуковой обработки сварных металлоконструкций заключается в том, что на пьезокерамическую акустическую систему подают синусоидальные амплитудно-модулированные ультразвуковые колебания (фиг.2, б) от ультразвукового генератора (условно не показан) через кабель 3 (см. фиг.1). А режимы обработки - статическая нагрузка Рст, скорость обработки и время обработки определяются экспериментально, для каждого конкретного случая, обусловленного маркой (марками) обрабатываемого материала и его толщиной, параметрами электрического тока и маркой электрода (для электродуговой сварки), параметрами шва и др.

Вследствие введения энергии синусоидальных амплитудно-модулированных ультразвуковых колебаний в сочетании с оптимальными режимами обработки ускоряются процессы релаксации остаточных сварочных и технологических напряжений не только в области шва и околошовной области, но и во всем объеме обрабатываемой детали.

Пример. В экспериментальных исследованиях использовались образцы в виде пластин прямоугольной формы 4 (см. фиг.1) из конструкционной углеродистой качественной стали 20 толщиной 10 мм, сваренных между собой при помощи электродуговой сварки, обеспечивающие возможность хорошего базирования и закрепления их в приспособление, которое устанавливали на магнитной плите плоскошлифовального станка мод. 3Г71.

Амплитуда колебаний насадка - 4…14 мкм, рабочая частота - 18,6 кГц, номинальная мощность ультразвукового генератора - 50 Вт, продольная скорость стола станка - 3,1 м/мин, статическая сила прижима пьезокерамической акустической системы - 10 Н.

Параметры ультразвукового сигнала, вырабатываемого ультразвуковым генератором (при включенной в цепь пьезокерамической акустической системе):

Обработка результатов исследования заключается в измерении остаточных напряжений в сварных образцах на приборе «СИТОН-АРМ».

В результате проведенных исследований установлено - использование энергии синусоидальных амплитудно-модулированных ультразвуковых колебаний (см. фиг.2, б) позволяет снизить остаточные напряжения на 27…29%, при этом ультразвуковые колебания без модуляции (см. фиг.2, а) позволяют снизить остаточные напряжения на 20…22%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2447162C2 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ БАНДАЖА И КОЛЕСНОГО ЦЕНТРА ПРИ СБОРКЕ КОЛЕСНОЙ ПАРЫ | 2014 |

|

RU2565446C1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2009 |

|

RU2409461C2 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2393953C2 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392106C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2015 |

|

RU2605888C1 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| СПОСОБ ГИДРООЧИСТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 1997 |

|

RU2151043C1 |

| Способ ультрозвуковой сварки полимерных пленок | 1983 |

|

SU1154104A1 |

| УЛЬТРАЗВУКОВОЙ ИНСТРУМЕНТ ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ | 2004 |

|

RU2252859C1 |

Изобретение относится к области обработки сварных металлоконструкций. Для эффективного снятия остаточных напряжений, улучшения усталостной прочности, контактной жесткости, износостойкости, коррозионной стойкости, надежности сварного соединения осуществляют ультразвуковую релаксационно-упрочняющую обработку сварных швов, включающую статическое нагружение сварного шва и ультразвуковое воздействие на сварной шов с помощью ультразвукового инструмента-волновода посредством акустической системы, при этом ультразвуковое воздействие на сварной шов производят с помощью пьезокерамической акустической системы путем подачи на нее синусоидальных амплитудно-модулированных ультразвуковых колебаний. 1 табл., 2 ил.

Способ ультразвуковой релаксационно-упрочняющей обработки сварных швов, включающий статическое нагружение сварного шва и ультразвуковое воздействие на сварной шов с помощью ультразвукового инструмента-волновода посредством акустической системы, отличающийся тем, что ультразвуковое воздействие на сварной шов производят с помощью пьезокерамической акустической системы путем подачи на нее синусоидальных амплитудно-модулированных ультразвуковых колебаний.

| Способ ультразвуковой обработки сварных швов | 1977 |

|

SU683873A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ДЕТАЛИ | 1998 |

|

RU2133282C1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ЦИРКУЛЯЦИОННЫХ ТРУБОПРОВОДОВ АЭС И ТЭС | 2004 |

|

RU2268312C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ АКУСТИЧЕСКОГО КАНАЛА СВЯЗИ | 2004 |

|

RU2276725C2 |

Авторы

Даты

2010-07-20—Публикация

2008-12-05—Подача