Изобретение относится, в частности, хотя и не исключительно, к фурме, которая может быть использована в металлургической емкости, работающей в непрерывном или циклическом режиме и находящейся в длительном контакте с имеющимися в емкости расплавленными металлом и шлаком, которые могут химически воздействовать на фурму, и существенным колебаниям температуры в емкости, которые могут способствовать преждевременному механическому повреждению фурмы.

Изобретение относится более конкретно, хотя и не исключительно, к фурме, которая может быть использована в ряде рабочих положений для ввода твердых сырьевых материалов в металлургическую емкость, содержащую ванну расплавленного металла, имеющую слой расплавленного металла и слой шлака, с наличием или отсутствием смеси расплавленного металла и шлака. Диапазон рабочих положений фурмы включает, но не ограничивается этим, при этом наконечник фурмы может находиться

1) выше ванны в свободной зоне или зоне всплесков;

2) погруженным в шлаковый слой или

3) погруженным в слой металла.

Изобретение относится более конкретно, хотя и не исключительно, к способу ввода твердых сырьевых материалов в металлургическую емкость, который основан на использовании фурмы согласно изобретению.

Изобретение относится более конкретно, хотя и не исключительно, к фурме, которая может быть использована для выполнения процесса HIsmelt (высокотемпературного процесса плавления) для получения расплавленного чугуна с верхним вводом твердых сырьевых материалов, например угля, железной руды и флюса, для проникновения сквозь поверхность ванны расплавленного чугуна/шлака в металлургической емкости.

Известно большое количество технических решений фурм и сопл для ввода твердых сырьевых материалов в металлургические емкости для получения металлов и сплавов на железной и нежелезной основе. К известным фурмам и соплам можно отнести, например:

i. Донное сопло SAVARD-LEE для ввода кислорода сквозь огнеупорную футеровку металлургических емкостей. Сопло состоит из, по меньшей мере, двух концентрических труб. Как правило, в процессе использования кислород вводят через внутреннюю трубку, а углеводороды (в качестве хладагентов) вводят через кольцевое пространство(ва) между трубой(ами). Этот тип сопла используют также для ввода твердых веществ в газ-носитель вместо кислорода (Х-Вор, KS, KMS). Фирма Kortec AG запатентовала сопло с несколькими конкретными сочетаниями концентрических труб, которое при использовании охлаждают смесью углеводородов с водой и газом-носителем. Эти сочетания труб имеют широкий диапазон применений. Однако, как правило, сопло является чувствительным к выгоранию и эрозии огнеупоров вокруг сопла. Как правило, скорость выгорания (и связанной с ним эрозии огнеупора) составляет от 0,5 до 1,5 мм/ч. Такая скорость потерь огнеупора ограничивает срок службы сопла.

ii. Фирма Kortec AG запатентовала также подвижное в горизонтальном или вертикальном направлении сопло с такими же характеристиками, как у сопла, представленного в пунте i. Концентрические трубы сопла в этом случае установлены в огнеупорной втулке круглой формы, и полученный таким образом узел из муфты и труб постепенно вводят в металлургическую емкость для компенсации выгорания. Благодаря этому способу эрозия огнеупоров сводится к минимуму.

iii. Наклонные верхние фурмы, в частности для применения в электродуговых печах, для ввода кислорода, угля и других твердых веществ. Эти фурмы являются водоохлаждаемыми и в процессе работы печи их вводят в слой шлака, но воздерживаются от ввода в слой расплавленного металла, чтобы избежать даже минимального контакта с расплавленным металлом. Как правило, фурмы имеют ограниченный срок службы, в пределах 500-2000 ч (200-800 рабочих часов) перед тем, как потребуются ремонт и техническое обслуживание. К другим известным фурмам и соплам относятся, но не ограничиваются ими фурмы Sirocmelt, фурмы Aucmelt и стальные трубы (и стальные трубы с огнеупорным покрытием), используемые в производстве чугуна и стали для ввода газов и твердых веществ.

Однако несмотря на широкий диапазон известных фурм у заявителя отсутствуют сведения о фурме, устойчивой к конкретному воздействию расплавленного чугуна в течение значительного времени и постоянным колебаниям температуры, как это может потребоваться при использовании в процессе HISmelt (высокотемпературный процесс плавления) или аналогичном процессе, когда процесс ведут с верхним вводом сырьевых материалов.

Кроме того, известна фурма для подвода сырьевого материала, предпочтительно твердого сырьевого материала в металлургическую емкость, содержащая впускное отверстие для введения сырьевого материала в фурму, выпускное отверстие на переднем конце фурмы для выпуска сырьевого материала из фурмы, внешнюю охлаждающую рубашку и полый удлиненный элемент (ЕР 597270, С 21 С 5/46, 18.05.94).

Задачей изобретения является создание фурмы, не имеющей вышеописанных недостатков и имеющей высокий срок службы.

Эта задача решается за счет того, что фурма для подвода сырьевого материала, предпочтительно твердого сырьевого материала в металлургическую емкость, содержащая впускное отверстие для введения сырьевого материала в фурму, выпускное отверстие на переднем конце фурмы для выпуска сырьевого материала из фурмы, имеет внешнюю охлаждающую рубашку, проходящую вплоть до переднего конца фурмы, причем внешняя рубашка замкнута у переднего конца фурмы и образует кольцевую камеру для второй охлаждающей среды, полый удлиненный элемент, который образует канал для сырьевого материала между впускным и выпускным отверстиями и включает, по меньшей мере, два канала для первой охлаждающей среды, причем данный элемент проходит за пределы внешней рубашки у переднего конца фурмы, каждый канал для охлаждающей среды имеет впускное отверстие для первой охлаждающей среды и выпускное отверстие для выпуска нагретой первой охлаждающей среды у переднего конца фурмы, а самый удаленный от центра канал для охлаждающей среды имеет форму кольцевого зазора между наружной стенкой элемента и внутренней стенкой внешней рубашки и средство для опоры элемента с возможностью перемещения относительно внешней рубашки в продольном направлении фурмы, чтобы сохранить исходные относительные положения внешней рубашки и элемента у переднего конца фурмы.

Согласно предпочтительным формам выполнения упомянутый элемент проходит за пределы внешней рубашки к переднему концу фурмы;

первая охлаждающая среда содержит смесь воды и газа, например азота или окиси углерода или аргона;

фурма содержит средство распыления воды в смеси вода/газ, находящееся у впускного отверстия каждого канала для охлаждающей среды;

один из других каналов для охлаждения имеет форму кольцевого зазора, образованного между внутренней и наружной стенками элементов;

в фурме имеется средство для перемещения элемента относительно внешней рубашки для компенсации эрозии элемента у переднего конца фурмы и, таким образом, сохранения исходного относительного положения внешней рубашки и элемента у переднего конца фурмы;

внешняя рубашка имеет впускное отверстие для введения второй охлаждающей среды в камеру и выпускное отверстие для выпуска нагретой второй охлаждающей среды из камеры;

фурма содержит средство регулирования скорости течения второй охлаждающей среды у входного отверстия камеры.

Кроме того, указанная задача решается также в способе введения твердых сырьевых материалов в металлургическую емкость, содержащую ванну расплавленного металла и шлака, в котором размещают фурму в металлургической емкости для работы с возможностью выбора из следующего диапазона рабочих положений фурмы: выше ванны в свободном положении газовом пространстве или зоне всплесков, погруженной в шлаковый слой в ванне и погруженной в слой металла в ванне, вводят сырьевой материал в ванну через канал элемента фурмы, подают первую охлаждающую среду в канал для охлаждающей среды элемента и подают вторую охлаждающую среду во внешнюю рубашку фурмы таким образом, что внешняя рубашка и вторая охлаждающая среда образуют защитный экран для замкнутого участка длины элемента.

Согласно предпочтительному выполнению способа регулируют скорость течения второй охлаждающей среды для образования застывшего слоя металл/шлак на наружной поверхности рубашки;

температура ванны составляет вплоть до 1500oС, а температура газового пространства выше ванны составляет вплоть до 2000oС;

ванна содержит расплавленный чугун и шлак, а твердые сырьевые материалы содержат один или более продуктов из числа уголь, железная руда, частично восстановленная руда и флюсы.

Ниже изобретение описывается более подробно со ссылкой на чертежи.

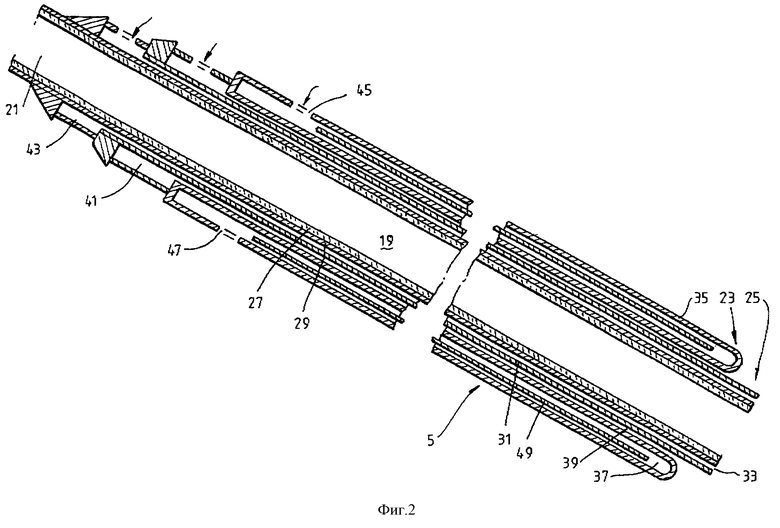

На фиг. 1 схематично показана металлургическая емкость с фурмой для верхнего ввода, проходящей через боковую стенку емкости;

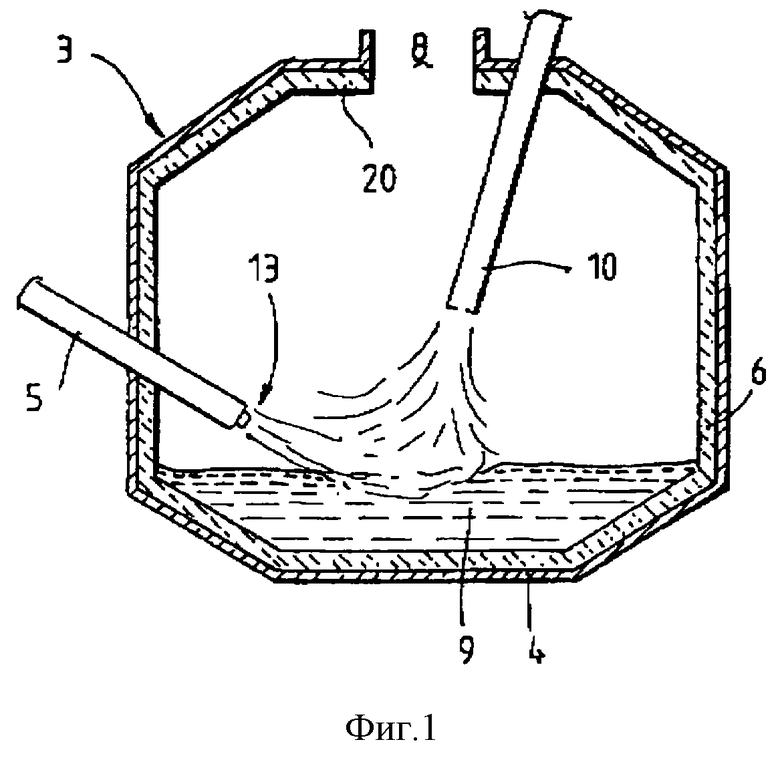

на фиг.2 - вертикальное сечение через предпочтительный вариант фурмы для верхнего ввода согласно изобретению.

Дальнейшее описание дается в контексте плавления железной руды для получения расплавленного чугуна, однако изобретение не ограничивается этим вариантом применения и может быть применено главным образом для производства железных и нежелезных металлов и сплавов в металлургических емкостях.

На фиг. 1 показан, хотя и в упрощенной схематичной форме, один из возможных вариантов устройства для плавления железной руды в соответствии с процессом HIsmelt (высокотемпературный процесс плавления), который работает с верхним вводом твердых сырьевых материалов.

Устройство содержит металлургическую емкость 3, имеющую металлический кожух и футеровку из огнеупорного материала, предназначенные для размещения ванны 9 расплавленного материала, содержащего слои расплавленного чугуна и шлака и смеси расплавленного чугуна и шлака. Емкость 3 имеет днище 4, цилиндрическую боковую стенку 6, свод 20 и выпускное отверстие для газов.

Устройство также содержит фурму 5 для введения в ванну 9 твердых сырьевых материалов, например железной руды (включая предварительно восстановленную железную руду), угля и флюса, в нагретом или холодном состоянии, введенных в подходящий газ-носитель, например воздух, азот или природный газ. Фурма 5 устройства предназначена для введения сред через боковую стенку 6 емкости 3 и может быть расположена в целом ряде рабочих положений, включая положение, показанное на фиг.1, в котором концевая часть 13 фурмы 5 находится на небольшом расстоянии выше поверхности ванны 9. Могут быть использованы другие рабочие положения, которые включают погружение концевой части 13 в слой шлака и слои шлак/металл.

Кроме того, устройство содержит верхнюю фурму 10 для введения содержащего кислород газа в емкость 3. Расположение фурмы 10 предусматривает ее введение через свод 20 емкости.

Как правило, емкость 3 в процессе использования будет иметь температурные зоны, в которых температура колеблется в диапазоне 1450-2000oС. Более конкретно, для того, чтобы функционировать в пределах диапазона положений, указанных выше, фурма 5 в процессе использования должна выдерживать температуры порядка 1500oС в ванне 9 и вплоть до 2000oС в газовом пространстве над ванной 9.

Как показано на фиг.2, фурма 5 имеет впускной конец 21 для введения твердых сырьевых материалов в фурму 5 и выпускной конец 23 для выпуска сырьевых материалов из фурмы 5.

Фурма 5 также содержит полый удлиненный трубчатый элемент, обозначенный позицией 25, который определяет границы центрального канала 19, проходящий вдоль длины фурмы 5 между впускным концом 21 и выпускным концом 23. Выходной конец 23 образует передний конец фурмы 5.

В процессе использования твердые сырьевые материалы, взвешенные в подходящем газе-носителе, проходят по каналу 19 от впускного конца 21 и выходят из выпускного (или переднего) конца 23 фурмы 5.

Трубчатый элемент 25 содержит три концентрические трубы, из которых внутренняя труба 27, изготовлена из керамического материала, а промежуточная труба 29 и наружная труба 31 изготовлены из нержавеющей стали.

Трубчатый элемент 25 имеет такую форму, что между промежуточной трубой 29 и наружной трубой 31 образуется кольцевой зазор, при этом зазор определяет границы кольцевого канала 33 для охлаждающей среды в виде смеси распыленной воды и газа, такого как азот, окись углерода или аргон.

Кроме того, фурма 5 содержит внешнюю водоохлаждаемую рубашку 35, которая расположена вокруг участка длины трубчатого элемента 25, в зоне переднего (или выпускного) конца 23 фурмы 5.

Рубашка 35 предусмотрена такой формы, чтобы образовался кольцевой зазор между трубчатым элементом 25 и рубашкой 35, при этом зазор определяет границы другого кольцевого канала 39 для смеси распыленная вода/газ.

Канал 5 содержит, кроме того, камеры 41, 43 коллекторов, которые определяют границы впускных отверстий для смеси распыленная вода/газ в каналах 33, 39 для охлаждающей среды. В процессе использования смесь распыленная вода/газ, которую вводят через камеры 41, 43 коллекторов, проходит по каналам 33, 39 и выходит у переднего (или выпускного) конца 23 фурмы 5.

Рубашка 35 изготовлена из нержавеющей стали и определяет границы кольцевой камеры 37. Передний конец камеры 37 является закрытым. Рубашка 35 имеет впускное отверстие 45 для охлаждающей воды и выпускное отверстие 47 для нагретой охлаждающей воды в диаметрально противоположных местах рубашки 35, которые удалены от переднего (или выпускного) конца 23 фурмы 5. В процессе использования охлажденная вода, которая поступает через впускное отверстие 45, проходит через камеру 37 и выходит в нагретом виде из выпускного отверстия 47.

Кроме того, рубашка содержит кольцеобразную трубу 49, расположенную в камере 37, для разделения камеры 37 на внутреннюю и наружную зоны. Назначение трубы 49 заключается в оптимизации передачи тепла охлаждающей воде.

Фурма 5 имеет такую конструкцию, чтобы трубчатый элемент 25 имел возможность перемещаться относительно рубашки 35. Эта конструктивная особенность предназначена для обеспечения возможности постепенного выдвижения трубчатого элемента 25 в направлении переднего (или выпускного) конца 23 фурмы 5 для сохранения относительных положений трубчатого элемента 25 и рубашки 35, как показано на фиг.2. Это необходимо для компенсации постепенного износа трубчатого элемента 25 у переднего (или выпускного) конца 23 фурмы 5, который является неизбежным следствием использования фурмы 5 в металлургической емкости 3.

При испытаниях описанной выше фурмы 5 в металлургической емкости 3, содержащей ванну 9 расплавленного чугуна и шлака, заявитель обнаружил, что фурма 5 может эффективно противостоять условиям, существующим в емкости 3.

Фурма 5 может быть выполнена с множеством модификаций выполнения без отклонения от сущности и объема притязаний согласно изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВДУВАНИЯ ТВЕРДОГО СЫПУЧЕГО МАТЕРИАЛА В ЕМКОСТЬ | 2001 |

|

RU2271397C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СЫРЬЕВЫХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1994 |

|

RU2090622C1 |

| УСТРОЙСТВО ДЛЯ ИНЖЕКЦИИ ТВЕРДОГО СЫПУЧЕГО МАТЕРИАЛА В ЕМКОСТЬ | 2005 |

|

RU2395772C2 |

| ДУТЬЕВАЯ ФУРМА | 2005 |

|

RU2395586C2 |

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ ОКСИДОВ МЕТАЛЛОВ | 1998 |

|

RU2199591C2 |

| СПОСОБ И УСТРОЙСТВО ПРЯМОЙ ВЫПЛАВКИ | 2001 |

|

RU2258744C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 1999 |

|

RU2221050C2 |

| ФУРМА ДЛЯ ВДУВАНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЧЕРНОГО МЕТАЛЛА СПОСОБОМ ПРЯМОЙ ПЛАВКИ | 2002 |

|

RU2254379C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 1999 |

|

RU2261922C2 |

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ | 1999 |

|

RU2221052C2 |

Изобретение относится к металлургии. Предложена фурма (5) для введения сырьевого материала, предпочтительно твердого сырьевого материала в металлургическую емкость. Фурма содержит впускное отверстие (21) для введения сырьевого материала в фурму, выпускное отверстие (23) на переднем конце фурмы (5) для выпуска сырьевого материала, полый удлиненный элемент (25), образующий канал (33) для сырьевого материала между впускным (21) и выпускным (23) отверстиями и включающий, по меньшей мере, два канала для первой охлаждающей среды, и внешнюю охлаждающую рубашку (35), проходящую вплоть до переднего конца фурмы, замкнутую у переднего конца и образующую кольцевую камеру для второй охлаждающей среды. Полый удлиненный элемент проходит за пределы внешней рубашки у переднего конца фурмы. Самый удаленный от центра канал для охлаждающей среды выполнен в виде кольцевого зазора между наружной стенкой элемента и внутренней стенкой внешней рубашки и имеет средство для опоры элемента с возможностью перемещения относительно внешней рубашки в продольном направлении фурмы, чтобы сохранить исходные относительные положения внешней рубашки и элемента у переднего конца фурмы. Раскрыт способ введения твердых сырьевых материалов в металлургическую емкость с использованием указанной фурмы. Технический результат - повышение срока службы фурмы. 2 с. и 10 з.п. ф-лы, 2 ил.

| ЕР 0597270 А2, 18.05.1994 | |||

| US 5308043, 03.05.1994 | |||

| Фурма для продувки металла пылегазовыми смесями | 1972 |

|

SU441289A1 |

| Фурма для введения в расплав газов и твердых порошкообразных веществ | 1987 |

|

SU1528796A1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗО- И/ИЛИ ПОРОШКООБРАЗНЫМИ РЕАГЕНТАМИ | 1988 |

|

RU2057814C1 |

| DE 3508618 А1, 18.05.1986 | |||

| Топка с вращающимся барабаном | 1931 |

|

SU24505A1 |

| US 4023676 А, 17.05.1977 | |||

| DE 3637533 А1, 05.05.1988 | |||

| Приспособление к монетосортировочным аппаратам и контрольным кассам для отбора дефектных монет | 1933 |

|

SU35451A1 |

Авторы

Даты

2003-05-10—Публикация

1997-07-11—Подача