Изобретение относится к черной металлургии, в частности к способам термической обработки железнодорожных рельсов.

Известен способ объемной закалки рельсов в масле с последующим отпуском [1].

Существенными недостатками способа являются:

1. Повышенное искривление рельса, связанное со значительной разницей в скоростях охлаждения различных частей профиля рельса, приводящее к изменению величины и характера остаточных напряжений.

2. Не обеспечивается достаточная общая прямолинейность рельсов, особенно концов.

3. Высокая анизотропия свойств по сечению рельса из-за повышенной прокаливаемости шейки и подошвы по сравнению с рельсовой головкой.

4. Получаемая микроструктура стали не обеспечивает повышение прочностных свойств и твердости стали более 380 НВ.

5. Фиксированное время охлаждения рельса приводит при определенном химическом составе к получению недопустимых микроструктур (верхний бейнит) в готовых рельсах.

Известен также способ термической обработки рельсов [2] прототип, при котором поверхность головки рельса охлаждают водным раствором полимера до 450-300°С, а затем водой до 200-150°С, причем в качестве полимера применяют полиакриламид с концентрацией 0,1-0,5 мас.%.

Существенным недостатком данного способа является неравномерная закалка рельсов по длине, в связи с чем рельсы характеризуются значительной анизотропией механических свойств. Кроме того, способ охлаждения рельса водой не исключает появления недопустимых структур мартенсита и не обеспечивает требуемую твердость рельса на поверхности катания головки более 400 НВ, а также уровень требуемых мехсвойств и соответственно эксплуатационную стойкость рельсов.

Желаемыми техническими результатами изобретения являются: повышение комплекса механических свойств и твердости стали, а также увеличение эксплуатационной стойкости рельсов.

Для этого предложен способ термической обработки рельсов, включающий закалку поверхности головки рельса в полимерной среде, при котором рельс поступает на обработку при температуре 810-830°С; закалку головки рельса проводят погружением в полимерную среду с температурой 20-58°С, причем время обработки составляет 40-60 сек, а скорость охлаждения головки 8-13°С/сек, при этом подошву рельса охлаждают сжатым воздухом с расходом 18-25 м3/мин при давлении 3-5 атм и температуре 10-30°С в течение всей закалки головки и 40-50 сек после проведения закалки со скоростью охлаждения 9-13°С/сек.

Заявляемые пределы выбраны экспериментальным путем исходя из требований к микроструктуре, кривизне, механическим свойствам и твердости стали.

Способ был реализован в полупромышленных условиях на рельсах типа Р65. Отобранные рельсовые пробы длиной 1,5 м закаливали в баке, заполненным полимерной средой. Для закалки рельсовых проб сконструирована специальная открытая со всех сторон установка, вставляемая в бак. По всей высоте и длине бака расположены змеевики для охлаждения закалочной среды. По обеим сторонам установки расположены трубки с просверленными отверстиями для подачи сжатого воздуха с целью перемешивания закалочной полимерной среды. В верхней части установки предусмотрено приспособление для кантовки рельса головкой вниз и быстрого опускания ее на глубину 30-40 мм в полимерную среду. Во время закалки головки в полимерной среде и в течение 40-50 сек после закалки предусмотрено охлаждение подошвы и шейки рельса сжатым воздухом. После термообработки проводили замеры кривизны и контроль рельсов на микро-, макроструктуры, а также вырезка образцов для определения механических свойств и твердости.

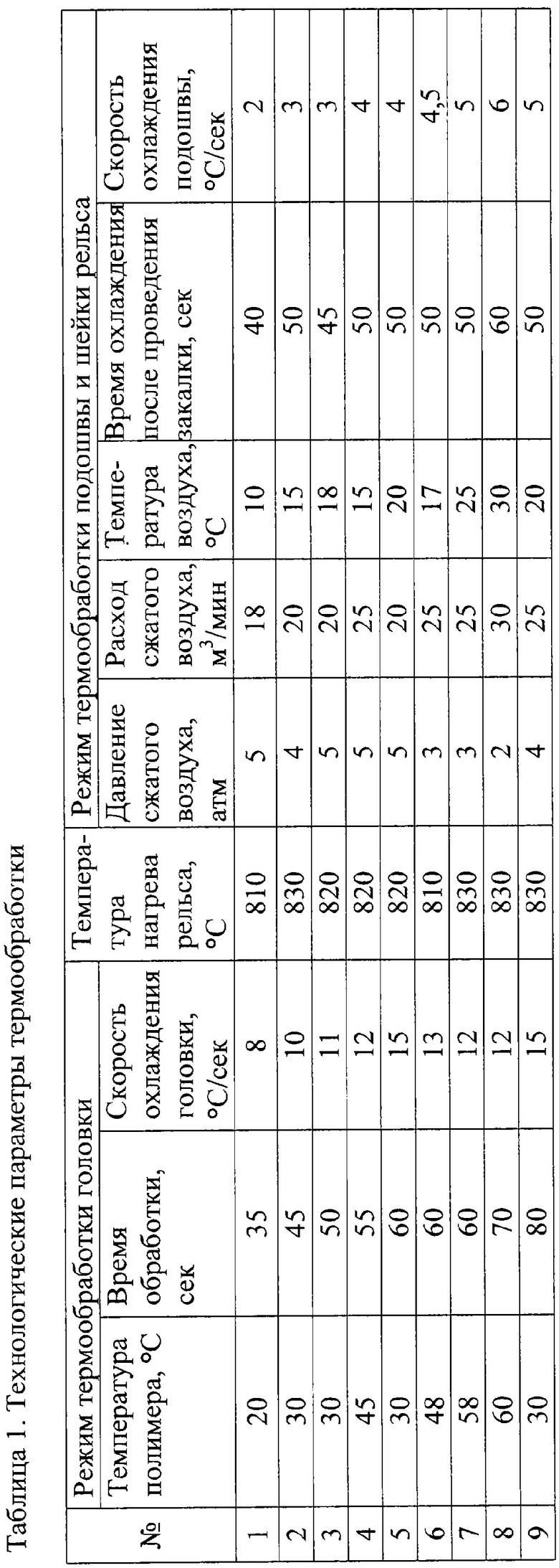

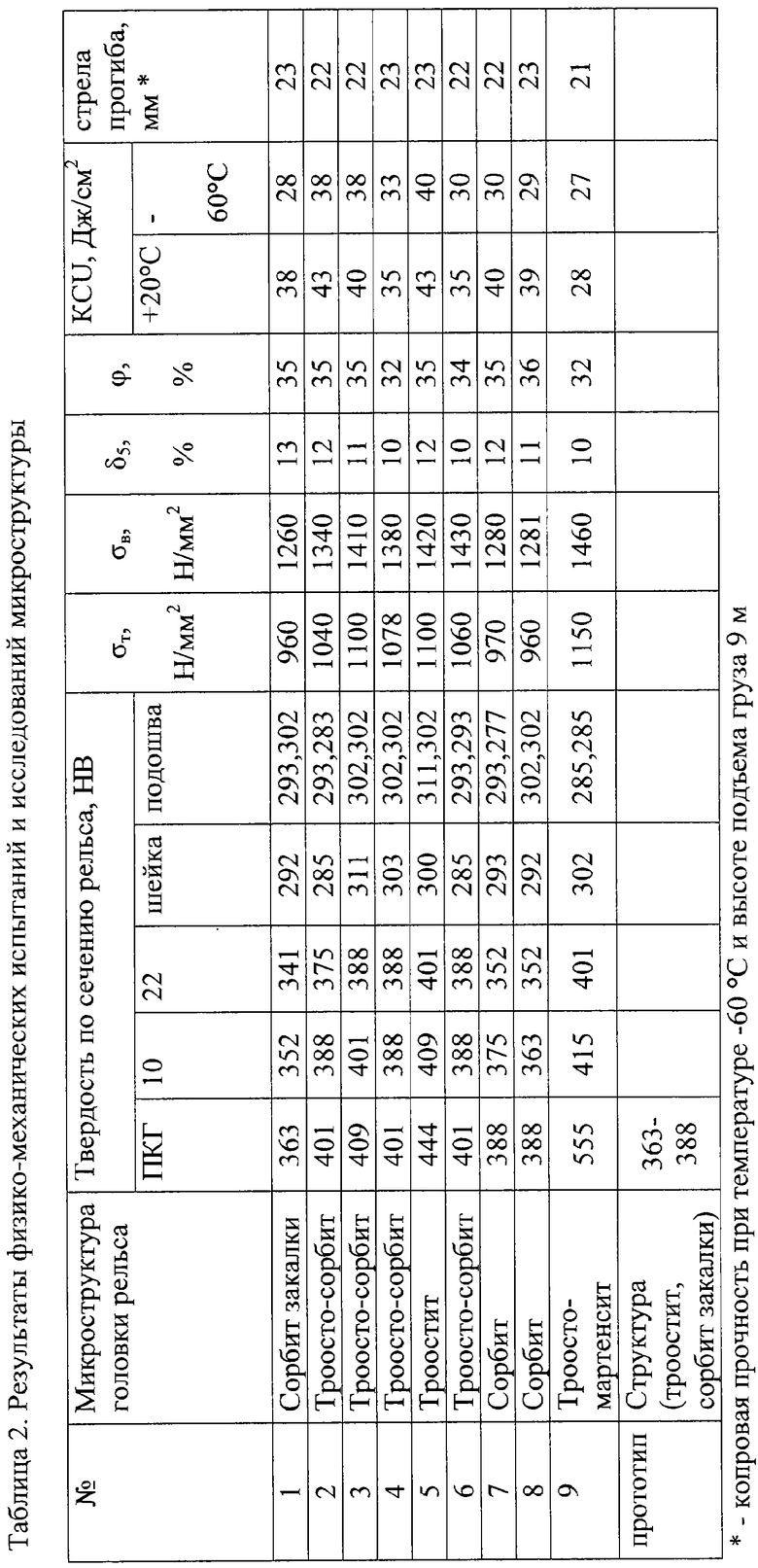

В качестве полимера использовали водный раствор железосодержащий соли полиакриловой кислоты в соотношении 1:(14-18). Технологические параметры термообработки рельсов приведены в таблице 1. Результаты физико-механических испытаний и исследований макроструктуры в таблице 2.

Предлагаемый способ поверхностной закалки позволил по сравнению с объемной закалкой повысить уровень физико-механических свойств при одинаковом химическом составе стали.

Источники информации

1. Лемпицкий В.В., Казарновский Д.С., Губерт С.В. «Производство и термическая обработка рельсов» - М.: Металлургия, 1972. - 272 с.

2. АС СССР №1174487, кл C 21 D 9/04.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2283353C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2280700C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2294387C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2010 |

|

RU2456352C1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ И КОНТАКТНОЙ ВЫНОСЛИВОСТИ | 2018 |

|

RU2743534C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2487177C2 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ ТЕРМООБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, В ЧАСТНОСТИ РЕЛЬСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369646C1 |

Изобретение относится к черной металлургии, в частности к способам термической обработки железнодорожных рельсов. Рельс поступает на обработку при температуре 810-830°С; закалку головки рельса проводят погружением в полимерную среду с температурой 20-58°С, причем время обработки составляет 40-60 сек, а скорость охлаждения головки 8-13°С/сек, при этом подошву рельса охлаждают сжатым воздухом с расходом 18-25 м3/мин при давлении 3-5 атм и температуре 10-30°С в течение всей закалки головки и 40-50 сек после проведения закалки со скоростью охлаждения 9-13°С/сек. Использование изобретения позволяет повысить комплекс механических свойств и твердость стали, увеличить эксплуатационную стойкость рельсов. 2 табл.

Способ термической обработки рельсов, включающий закалку поверхности головки рельса в полимерной среде, отличающийся тем, что рельс поступает на обработку при температуре 810-830°С; закалку головки рельса проводят погружением в полимерную среду с температурой 20-58°С, причем время обработки составляет 40-60 с, а скорость охлаждения головки 8-13°С/с, при этом подошву рельса охлаждают сжатым воздухом с расходом 18-25 м3/мин при давлении 3-5 атм и температуре 10-30°С в течение всей закалки головки и 40-50 с после проведения закалки со скоростью охлаждения 9-13°С/с.

| Способ термической обработки рельсов | 1983 |

|

SU1174487A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРОФИЛИРОВАННЫЙ ПРОКАТ | 1995 |

|

RU2101369C1 |

| ОБЛАДАЮЩИЕ ПРЕВОСХОДНОЙ ИЗНОСОСТОЙКОСТЬЮ И СВАРИВАЕМОСТЬЮ РЕЛЬСЫ ИЗ НИЗКОЛЕГИРОВАННОЙ ТЕРМООБРАБОТАННОЙ ПЕРЛИТНОЙ СТАЛИ, А ТАКЖЕ СПОСОБ ИХ ПРОИЗВОДСТВА | 1996 |

|

RU2139946C1 |

| RU 94019951 A1, 10.04.1996. | |||

Авторы

Даты

2005-06-20—Публикация

2004-02-24—Подача