Изобретение относится к области металлургии, к устройствам и способам для термической обработки длинномерных стальных изделий Г-образного профиля, имеющих подошву, шейку и головку, в частности к технологическому процессу термического упрочнения контактной поверхности головки, контррельсового уголка, контррельса и тормозной шины вагонного замедлителя для повышения их износостойкости.

Известно техническое решение, которое направлено на уменьшение интенсивности износа рабочей грани уголка контррельсового, снижение его жесткости и обеспечение более благоприятного прохождения колесных пар подвижного состава. Указанный технический результат достигается тем, что уголок контррельсовый содержащий подошву, шейку и головку, при этом высота уголка контррельсового в поперечном сечении выполнена переменной и для него выполняются следующие соотношения 4,6≤а/b≤5,0 и 0,75≤c/d≤0,6, где а - ширина головки в поперечном сечении уголка контррельса, b - ширина части головки с максимальной высотой в поперечном сечении уголка контррельса, с - диапазон изменения высоты головки по ее ширине в поперечном сечении уголка контррельса, d - максимальная высота головки в поперечном сечении уголка контррельса. (Патент на полезную модель RU №108760, по заявке 2011123082 от 08.06.2011, МПК Е01В 5/18). Недостатком данного технического решения является несоответствие габаритных, установочных, присоединительных и профильных размеров конструктивным требованиям по ГОСТ Р 55497-2013, недостаточное уменьшение интенсивности износа рабочей грани уголка, что приводит к снижению работоспособности уголка контррельсового.

Известны тормозные шины, применяемые на всех типах вагонных замедлителей изготовленных из Г-образного стального профиля (Сагайтис В.С, Соколов В.Н. Устройства механизированных и автоматизированных сортировочных горок: Справочник. - 2-е изд., перераб. и доп. - М: Транспорт, 1988. 132-133 с). Тормозные шины изготовляются из проката сортовой конструкционной горячекатаной Стали 50ХГ по ТУ14-1-3188-81 определенного профиля с содержанием углерода 0.47-0.49%, хрома 0.97-1,01%, никеля 0.10-0.14%. Тормозную шину, по функциональному назначению, условно можно разбить на две части, это изнашиваемая рабочая часть и подошва для крепления, в виде сплошного желоба, имеющая монтажные отверстия для шинных болтов и размещения головок шинных болтов. Недостатком данной тормозной шины является недостаточное уменьшение интенсивности износа изнашиваемой рабочей части и как следствие малый срок службы шины.

Известно техническое решение индукционного нагрева головки рельса до закалочных температур. Электромагнитное поле, воздействующее на головку рельса, создают за счет индуктирования токов высокой частоты в линейном проводнике, соединенном с помощью пластин с индуктирующим проводником, причем линейный проводник имеет больший диаметр, чем индуктирующий проводник. Фиксируют расстояние между индуктирующим проводником и головкой рельса и нагрев осуществляют непрерывно - последовательно. (Патент на изобретение RU №2008363 по заявке 4940763 от 20.01.1991 г., МПК C21D 9/04). Недостаток данного устройства заключается в отсутствии конкретных параметров индуктирующего проводника (индуктора), индуктор выполнен линейным и располагается перпендикулярно линии рельса, что не позволяет создавать необходимый градиент температур в головке контррельсового уголка для его прогрева на глубину более 12 мм и последующей закалки.

Известно устройство нагрева рельса в месте сварного шва содержащее источник питания, электрически соединенный с катушкой (индуктором) для нагрева зоны термического влияния сварного шва части подошвы рельса, и средство для охлаждения, при этом индуктор для нагрева установлен со стороны нижней поверхности части подошвы рельса и имеет длину внешней области в направлении длины рельса 1,2Lh или более, а в направлении ширины рельса - равную 1,1W или более, где Lh - длина зоны термического влияния сварного шва «ЗТВ» части подошвы рельса в направлении длины рельса, мм, W - ширина подошвы рельса, мм. (Патент на изобретение RU №2661199 по заявке 2016138553 от 06.09.2015 г., МПК C21D 9/04). Недостаток устройства заключается в том, что параметры индуктора для нагрева определяются в зависимости параметров зоны термического влияния, которые неприемлемы для использования при нагреве длинномерных стальных изделий Г-образного профиля имеющих подошву, шейку и головку, токами высокой частоты, таким образом, что бы получить необходимый прогрев головки для закалки на глубину не менее 12 мм.

Задачей заявляемого технического решения является повышение износостойкости длинномерных стальных изделий Г-образного профиля имеющих подошву, шейку и головку.

В процессе решения поставленной задачи достигается технический результат, заключающийся в повышении износостойкости контактной поверхности головки Г-образного профиля за счет создания закаленного, износостойкого слоя имеющего градиент по твердости от поверхности вглубь основы до 12-15 мм.

Указанный технический результат достигается устройством для термической обработки длинномерного изделия Г-образного профиля имеющим подошву, шейку и головку, которое содержит, транспортер для непрерывного перемещения изделия с заданной постоянной скоростью, источник тока высокой частоты (ТВЧ), индуктор для нагрева зоны контактной поверхности головки изделия, установленным параллельно контактной поверхности головки изделия и электрически соединенный с источником ТВЧ, трубчатый элемент с отверстиями для водно-воздушного спрейерного охлаждения нагретой зоны контактной поверхности изделия, при этом индуктор выполнен длиной не менее 3,5Н, и шириной не менее (Н-5), где Н - высота контактной поверхности головки, мм, трубчатый элемент выполнен из трубок с отверстиями и расположен непосредственно за индуктором, закреплен неподвижно на одном уровне с индуктором, отделен от него термостойким экраном. Кроме этого, термостойкий экран выполнен из кварцевого стекла, трубчатый элемент содержит 1-5 трубок, трубки с отверстиями расположенными перпендикулярно длине контактной поверхности головки изделия, изделие имеет Г-образный профиль контррельсового уголка типа СП850 по ГОСТ Р 55497-2013, изделие имеет Г-образный профиль контррельсового рельса типа РК по ГОСТ Р 55497-2013, изделие имеет Г-образный профиль тормозной шины вагонного замедлителя по ТУ 14-1-3188-81.

Линейные размеры индуктора имеют два предельных размера, длину внешней области не менее 3,5Н, и шириной не менее (Н-5), т.е. меньше ширины контактной поверхности головки изделия не менее чем на 5,0 мм. Ширина индуктора влияет на образование области быстрого нагрева головки, близкой к кромкам контактной поверхности. Уменьшение данного размера приводит к быстрому нагреву и охлаждению кромок, это значительно повышает твердость кромок, по сравнению с твердостью в центральной части контактной поверхности головки, а также к появлению значительных напряжений растяжения за счет образования мартенситной структуры в процессе охлаждения. В дальнейшем, при эксплуатации изделия возможно, появление хрупких изломов. Соблюдение данного размера приводит к нагреву, в большей части, в центральной части контактной поверхности головки изделия, и кромки нагреваются за счет тепла из данной области. Большая часть подводимой энергии концентрируется в центральной части, что благоприятно сказывается в дальнейшем на свойствах угловых кромок контактной поверхности.

Линейные размеры индуктора не менее 3,5Н в продольном направлении определяют область глубины нагрева контактной поверхности головки изделия, при заданной постоянной скорости прохождения изделия в области индукционного нагрева. При увеличении длины 3,5Н возможен прогрев головки на всю толщину, так как увеличивается время прогрева, что приведет к нагреву материала по всему объему изделия, с перегревом контактной поверхности, и как следствие, получению структуры материала имеющей более низкие эксплуатационные свойства. При уменьшении длины менее 3,5Н возможен недогрев контактной поверхности головки на не необходимую глубину, что приведет к уменьшению толщины закаленного слоя, меньше 12 мм, и как следствие, снижение износостойкости изделия. Данный размер был определен экспериментально. Трубчатый элемент с отверстиями для водно-воздушного спрейерного охлаждения нагретой зоны контактной содержащий 1-5 трубок с отверстиями расположенными перпендикулярно длине контактной поверхности головки изделия, позволяет производить охлаждение с необходимой скоростью, а также при необходимости использовать тепло из объема головки для подогрева поверхности и повторно ее охлаждать, получая более равномерную структуру закаленного слоя на всю глубину заклеенного слоя и необходимый градиент по твердости. Наличие термостойкого экрана выполненного из кварцевого стекла и закрепленного в непосредственной близости к индуктору, между индуктором и трубчатый элементом для водно-воздушного спрейерного охлаждения нагретой зоны, позволят реализовать необходимую закалку изделия и повысить безопасность в работе.

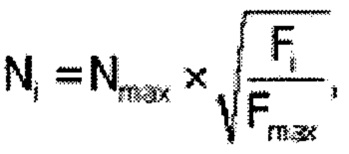

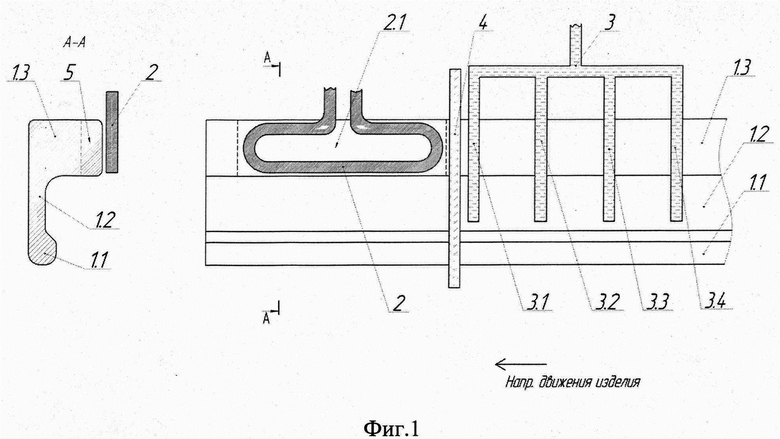

На фиг. 1 показано устройство для термической обработки длинномерных изделий Г-образного профиля, и сечение А-А по фиг. 1.

Устройство для термической обработки длинномерного изделия Г-образного профиля имеющего подошву 1.1, шейку 1.2 и головку 1.3. состоит из транспортера (на фиг не показан) для непрерывного перемещения изделия, источника ТВЧ (на фиг. не показан), электрически соединенного с индуктором 2 для нагрева зоны 2.1 контактной поверхности головки 1.3 и трубчатого элемента 3 для водно-воздушного спрейерного охлаждения нагретой зоны 2.1, выполненного в виде трубок 3.1, 3.2, 3.3, 3.4 с отверстиями расположенными перпендикулярно длине контактной поверхности головки изделия, и выполнений из кварцевого стекла термостойкий экран 4 установленный между индуктором 2 и элементом 3. Индуктор 2 имеет длину не менее 3,5Н, и ширину меньше ширины головки изделия не менее чем на 5,0 мм, В качестве индуктора используется медная трубка, охлаждаемая проточной водой. Форма сечения трубки, может быть круглой, эллиптической, прямоугольной и д.р. Устройство охлаждения индуктора 2 и устройство охлаждение нагретой зоны 2.1 контактной поверхности головки 1.3 имеют раздельную подачу воды.

Устройство работает следующим образом. Индуктор 2 устанавливается параллельно контактной поверхности головки 1.3 с зазором до поверхности от 1,5 до 3.5 мм, производится нагрев зоны 2.1 контактной поверхности головки 1.3, и начинается перемещение изделия относительно индуктора 2 и трубчатого элемента 3 с заданной постоянной скоростью. Мощность источника индукционного нагрева до 100 кВт. Быстрое охлаждение нагретой зоны 2.1 контактной поверхности головки 1.3 изделия позволяет получить закаленный слой 5 глубиной до 12 мм и градиентом по твердости 20-(190-210)НВ. На заключительных стадиях термообработки осуществляют отпуск изделия и доводят температуру изделия до температуры окружающей среды. Изделие перемещают на следующий технологический участок производства для правки механической обработки.

Предлагаемое устройство для термической обработки длинномерного изделия Г-образного профиля имеющего подошву, шейку, головку, обеспечивает низкие затраты тепловой энергии на нагрев, высокую производительность и возможность получения изделий с высокой износостойкостью.

Известен способ термической обработки сварных соединений рельсов, включающий нагрев всего сечения рельса в зоне сварного соединения и закалку головки путем принудительного охлаждения с одновременным охлаждением шейки и подошвы на воздухе, при этом нагрев всего сечения рельса в зоне сварного соединения до температуры начала фазовых превращений в металле осуществляют с распределением температурного поля по форме, близкой к трапецеидальной, верхним основанием которой является зона нагрева головки рельса, равная по ширине зоне термического влияния сварки, а нижним основанием - зона нагрева подошвы рельса, превышающая по ширине верхнее основание, по меньшей мере, в 2-3 раза, между завершением процесса нагрева и началом закалки головки рельса осуществляют выдержку во времени, обеспечивающую выравнивание температуры по сечению и формирование однородной структуры во всем нагреваемом объеме, закалку головки выполняют путем принудительного охлаждения сжатым воздухом до температуры завершения структурных превращений. Патент на изобретение RU №2309185 по заявке 2006105596 от 22.02. 2006 г. МПК C21D 9/04).

Совпадающими существенными признаками предлагаемого способа и данного аналога являются: последовательное по длине профиля индукционное нагревание головки под закалку, охлаждение и самоотпуск.

Недостаток данного технического решения является отсутствие конкретных параметров нагрева, и отсутствие перемещения рельса относительно нагревательных элементов.

Известен способ термической обработки рельсов для снижения твердости металла в поверхностном слое рельса и исключения термических напряжений и деформации рельса, включающий одновременный индукционный нагрев головки и подошвы рельса. Индукционный нагрев головки рельса осуществляют до температуры 500-700°С, индукционный нагрев подошвы рельса осуществляют до температуры 150-350°С при скорости перемещения рельса 1,2-3,5 м/мин. Индукционный нагрев головки рельса проводят при значении силы тока 80-140 А и напряжения 250-400 B в индукторе. Индукционный нагрев подошвы рельса проводят при значении силы тока 50-100 А и напряжения 100-250 B в индукторе. (Патент на изобретение RU №2418077 по заявке №2010113540 от 07.04.2010 г. МПК C21D 9/04).

Совпадающими существенными признаками предлагаемого способа и данного аналога являются: индукционный нагрев головки при перемещении изделия.

Недостаток данного способа заключается в недостаточной температуре нагрева, отсутствие параметров индуктора.

Известен способ термической обработки фасонных профилей остряков стрелочных переводов, включающий упругий изгиб профиля выпуклостью на головку, последовательный по длине профиля индукционный нагрев головки под закалку, охлаждение и самоотпуск, отличающийся тем, что при последовательном по длине профиля индукционном нагреве головки под закалку мощность индукционного нагрева последовательно увеличивают при увеличении площади сечения нагреваемой головки или последовательно уменьшают при уменьшении площади сечения нагреваемой головки, поддерживая по длине профиля одинаковую температуру головки под закалку, при этом мощность индукционного нагрева головки под закалку регулируют в соответствии с формулой

где Ni - мощность индукционного нагрева головки под закалку в данном месте;

Nmax - мощность индукционного нагрева головки под закалку в месте с максимальной площадью сечения головки;

Fi - площадь сечения головки в данном месте нагревания головки под закалку;

Fmax - максимальная площадь сечения головки при ее нагреве под закалку. Кроме этого, индукционный нагрев боковых граней головки под закалку, перед нагревом головки под закалку ведут ее подогрев до температуры окалинообразования, головку подогревают путем индукционного нагревания токами средней частоты, подогрев головки ведут путем газопламенного нагрева, охлаждение головки осуществляют сжатым воздухом с температурой в пределах от -10 до +10°С, охлаждение головки осуществляют водовоздушной смесью в соотношении 1:3 до 3:1. (Патент на изобретение RU №2340685 по заявке №2006136864 от 17.10.2006 г. МПК C21D9/04).

Совпадающими существенными признаками предлагаемого способа и данного аналога являются: установка индуктора симметрично профиля с зазором до поверхности от 2 до 5 мм, нагрев поверхностного слоя головки до температуры выше Ас3 (920°С), последовательное перемещение изделия относительно индуктора со скоростью около 300 мм/мин, Охлаждение с насадок под давлением.

Недостаток данного способа является то, что заявленные параметры термообработки остряка стрелочного перевода нельзя использовать для термообработки уголка контррельсового в силу того, что геометрические параметры сечения остряка стрелочного перевода и сечения головки контррельсового уголка значительно отличаются. Отсутствуют конкретные конструктивные размеры индуктора.

Известен способ закалки длинномерных металлических изделий, включающий нагрев изделия и последующий низкотемпературный отпуск, при этом длинномерное изделие непрерывно перемещают на транспортере со скоростью 3-10 мм/с с прохождением изделия через локальную зону нагрева переменным электромагнитным полем с частотой 8-20 кГц с обеспечением нагрева изделия в локальной зоне до температуры 800-1000°С, а последующий отпуск осуществляют до температуры 300-200°C с обеспечением образования мартенситной структуры металла путем локального интенсивного охлаждения струей сжатого воздуха, после чего доводят температуру изделия до температуры окружающей среды. Кроме этого, струю охлаждающего сжатого воздуха направляют преимущественно на участки металлического изделия, предназначенные для механического контакта с внешними средами. (Патент на изобретение RU №2437943 по заявке №2010140118 от 30.09.2010 г. МПК C21D 1/42). Данное техническое решение принято в качестве прототипа.

Совпадающими существенными признаками предлагаемого способа и данного прототипа являются: непрерывно перемещают на транспортере со скоростью 10 мм/с с прохождением изделия через локальную зону нагрева, с обеспечением нагрева изделия в локальной зоне до температуры выше 800°С, а последующий отпуск осуществляют до температуры 300-200°C с обеспечением образования мартенситной структуры металла путем локального интенсивного охлаждения, после чего доводят температуру изделия до температуры окружающей среды. струю охлаждающей среды направляют преимущественно на участки металлического изделия, предназначенные для механического контакта с внешними средами.

Недостаток данного способа заключается в том, что заявленные параметры термообработки нельзя использовать для изделия Г-образного профиля, содержащее подошву, шейку и головку, в силу того, что заданы высокие параметры температуры нагрева, отсутствуют параметры спейерного охлаждения, отсутствуют конструктивные размеры индуктора.

Задачей заявляемого технического решения является повышение надежности в работы длинномерных стальных изделий Г-образного профиля имеющих подошву, шейку и головку.

В процессе решения поставленной задачи достигается технический результат, заключающийся в повышении износостойкости головки Г-образного профиля за счет создания закаленного, износостойкого слоя имеющего градиент по твердости от поверхности вглубь основы до 12 мм с градиентом по твердости (190-210)НВ.

Технический результат достигается способом термической обработки длинномерного стального изделия Г-образного профиля, содержащее подошву, шейку и головку, включающим последовательный по длине профиля индукционный нагрев головки под закалку, охлаждение и самоотпуск, при этом длинномерное изделие непрерывно перемещают на транспортере со скоростью (400-800) мм/мин, с прохождением изделия через локальную зону индукционного нагрева, длиной не менее 3.5Н, и шириной не менее (Н-5), где Н - высота контактной поверхности головки, мм переменным электромагнитным полем с частотой 100-300 Гц с обеспечением нагрева изделия до температуры (А3с+45)°С-(A3c+75)°С, при скорости нагрева (32-68)°С/с, и последующее водно-воздушное спрейерное охлаждением со скоростью (10-15)°С/с, с образованием градиента по твердости от поверхности вглубь основы на 12-15 мм. термическую обработку проводят уголка тормозной шины из стали 50ХГ содержащей масс. %: С - (0.46-0.54), Si - (0.17-0.37), Mn - (0.7-1,0), Ni - до 0.25, S - до 0.035, Р - до 0.035, Cr - (0.9-1.2), Cu - до 0.2, Fe -, основа, или контррельсового уголка из стали Э68 содержащей масс. %: С - (0.60 0.73), Si - (0.13-0.28), Mn - (0.7-0,8), S - до 0.03, Р - до 0.03, V - (0.03-0.07), Al - до 0.02, Fe - основа, или контррельсового уголка из стали Э55Х содержащей, масс. %: С - (0.55-0.60), Si - (0.13-0.28), Mn - (0.7-0,8), S - до 0.035, Р - до 0.02, Cr - (0,35-0,45), V - (0.03-0.07), Al - до 0.02, Fe - основа. Кроме этого, водно-спрейерное охлаждение проводят со стороны контактной поверхности головки изделия, причем первая линия охлаждает поверхность сразу за индуктором, следующие линии через интервалы времени, давая поверхности подогреться за счет внутреннего тепла, термическую обработку проводят тормозной шины вагонного замедлителя из стали 50ХГ ГОСТ 14959-79, термическую обработку проводят контррельсового уголка типа СП850 из стали Э68 ГОСТ Р 55497-13, термическую обработку проводят контррельсового уголка типа СП850 из стали Э55Х ГОСТ Р 55497-13.

Исследования, проведенные авторами конструкций изделий используемых на железной дороге, показали, что имеется ряд длинномерных изделий имеющих Г-образного профиль имеющих подошву, шейку и головку, близкий и близкие по геометрическим параметрам изнашиваемую часть головки, и близкими условиями нагружения контактных поверхностей. Такими изделиями являются контррельсовый уголок и тормозная шина. Предлагаемый способ термической обработки длинномерного стального изделий Г-образного профиля имеющего подошву, шейку и головку, направлен на повышение износостойкости данных изделий за счет создания по сечению головки закаленного, износостойкого слоя имеющего градиент по твердости от поверхности вглубь основы до 12 мм с градиентом (190-210)НВ, сохранением исходной структуры и механических свойств по твердости материала шейки и подошвы.

Исследования механизма изнашивании контактных поверхностей «уголок контррельса-обод железнодорожного колеса» «уголок тормозной шины-обод железнодорожного колеса», проведенные авторами предлагаемого технического решения показали, что механизмы износа имеют много общего. Это обусловлено схожими условиями механического нагружения контактных поверхностей и незначительным отличием элементного состава и структурой сталей применяемых при изготовлении данных изделий, что позволило применить разработанный способ термической обработки с использованием индукционного нагрева и последующей закалки к данным изделиям.

Механизмы износа контактных поверхностей в системе «обод железнодорожного колеса - головка контррельсового уголка» и «обод железнодорожного колеса - тормозная шина», обусловлены высокими ударными воздействиями и скольжением контактных поверхностей относительно друг друга. Исследования износа контактных поверхностей позволили выявить, что в поверхностном слое всех образцов, вырезанных из головки контррельсового уголка и головки тормозной шины, имеются зоны пластической деформации, границы между которыми четко видны. Поверхностная, «белая» зона, границы зерен в которой не проявляются при значительном увеличении. Ниже поверхностной зоны находится переходная зона, в которой видны сильно деформированные зерна, степень деформации зерен (отношение размера зерна, измеренного в двух взаимно перпендикулярных направлениях) достигает пятикратного значения. Толщины зон пластической деформации, на различных участках контактной поверхности, имеют различные значения в пределах в белой зоне - 86-304 мкм, переходной зоне в пределах 48-87 мкм.

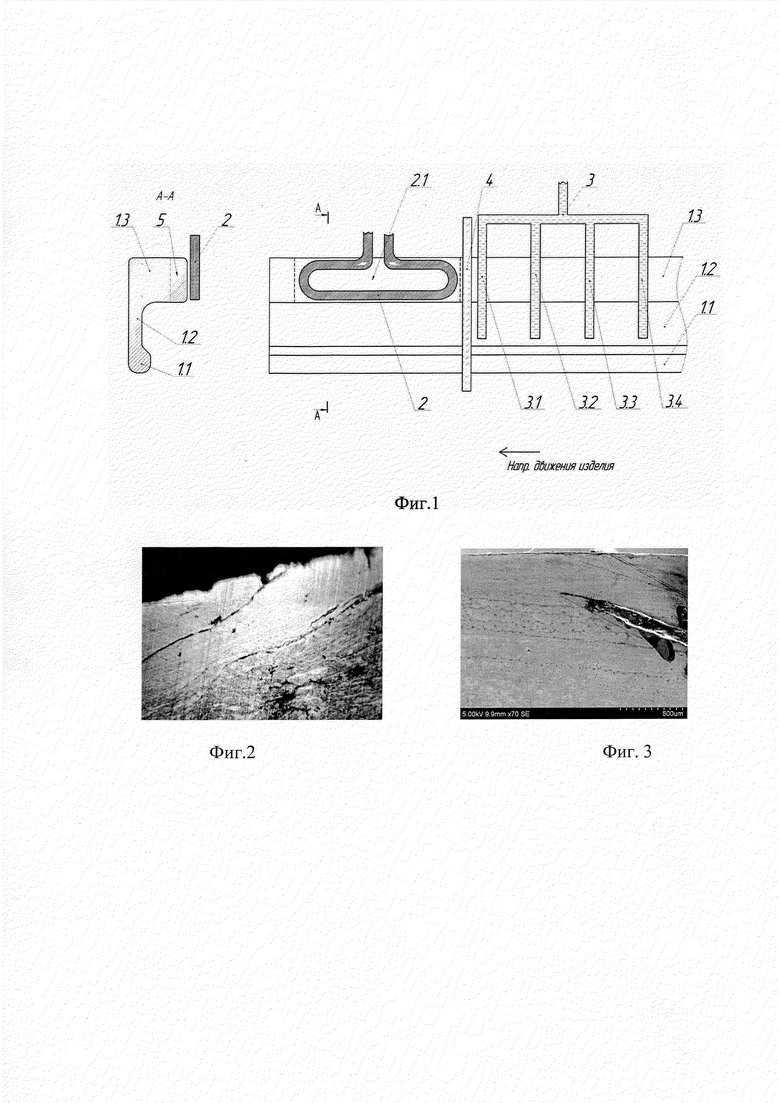

В поверхностном слое обнаруживаются многочисленные трещины, вероятно, усталостной природы. Они зарождаются на дефектах поверхности и проникают вглубь материала по мере увеличения количества циклов контактных нагрузок. Как правило, трещины составляют с контактной поверхностью угол в диапазоне 0-35° (фиг. 2 и фиг. 3). Длина описанных трещин может достигать 200-3000 мкм, а в отдельных случаях и больше.

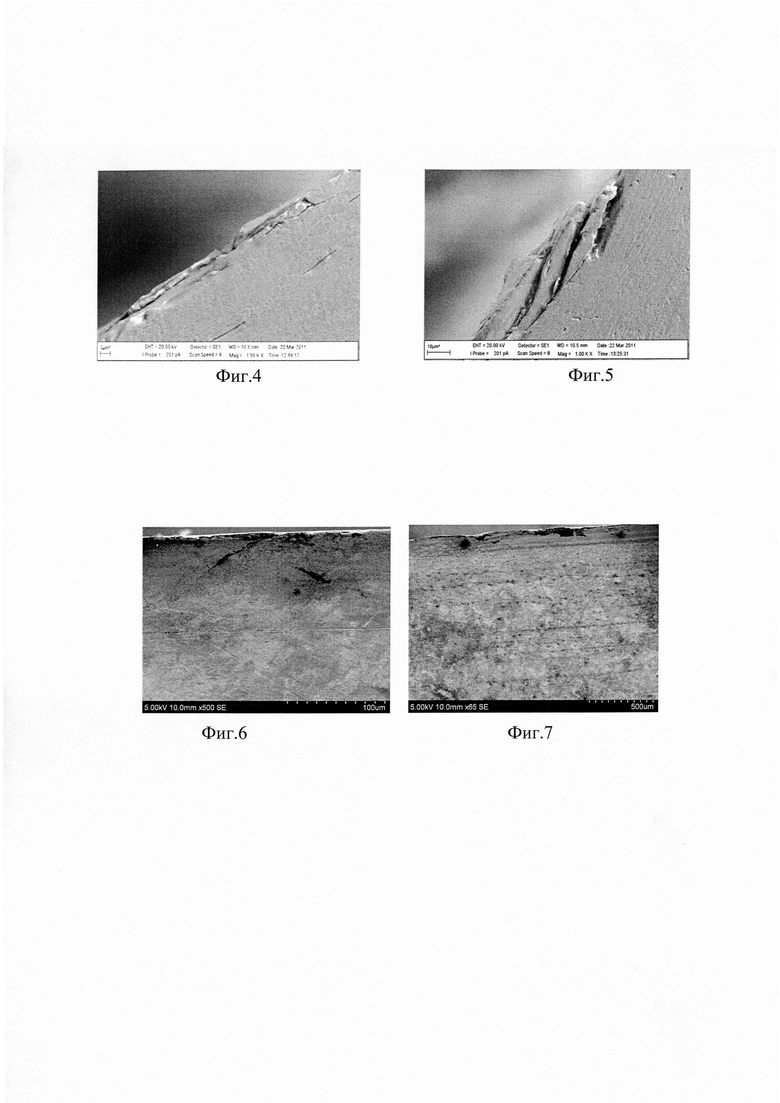

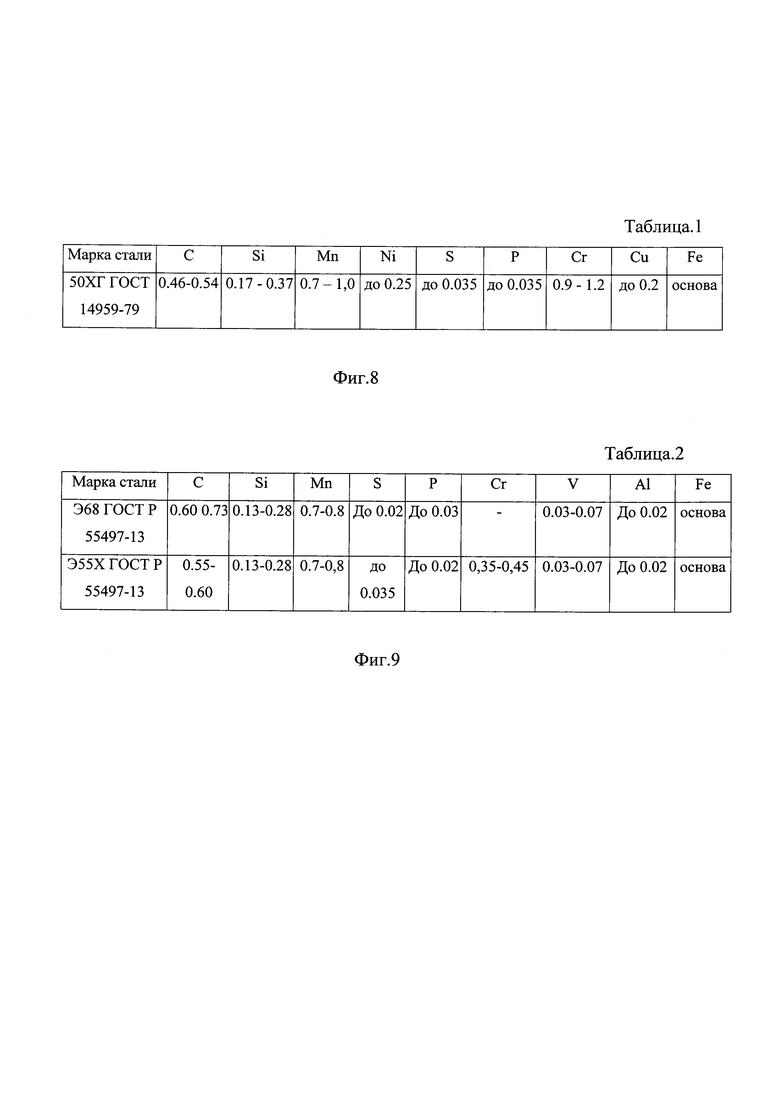

Методом растровой микроскопии в поверхностном слое образцов обнаружены волосовины (фиг. 4), вызывающие расслоение материала, приводящее, в совокупности с поверхностными трещинами, к его разрушению. Образование волосовин связано с накоплением дефектов на границах раздела слоев материала подвергающегося ударам, а также постоянным сдвиговым деформациям. Слияние волосовин, которые становятся концентраторами напряжений, и микротрещин приводит к расслоению подповерхностного слоя материала. В результате расслоения материала происходят многочисленные сколы металла боковой поверхностью обода колеса (фиг. 4 и фиг. 5). В процессе движения вагона, контакт уголка контррельсового и уголка тормозной шины происходит с боковыми поверхностями (бандажами), последовательно набегающих колес, у которых согласно ГОСТ 9036-59 и 4835-59 внутренние поверхности бандажей обрабатываются по 3 классу чистоты, а наружные поверхности механической доводочной обработке вообще не подвергаются, имеют грубую шероховатую поверхность. Контактное взаимодействие колеса вагона, с такой поверхностью может происходить при высоких скоростях, усилия воздействия колеса на конуголка на достигать 30 Кн, а давление в месте контакта, на наружной поверхности - 4,0-6,0 МПа. В процессе эксплуатации на наружной боковой поверхности железнодорожных колес образуется накат до 5 мм высотой, имеющий высокую твердость (НВ 300 и выше), что ускоряет процесс износа контактных поверхностей уголка контррельсового и тормозной шины. Изнашивание при постоянно изменяющейся скорости скольжения, постоянно меняющихся поверхностей контакта со стороны колеса вагона, высокой концентрации давления в пятнах контакта, способствует адгезионному взаимодействию контактируемых материалов, образованию микротрещин и частиц износа. Также формируется несколько приповерхностных слоев различной толщины, свойства которых отличаются от свойств основного материала, это связано с процессами пластического деформирования поверхностного слоя с различным контактным давлением и его последующим разрушением. Исследование изменения микротвердости материала головки от поверхности в глубь объема, показало что микротвердость в поверхностной зоне контакта достигает значений (Нμ 775), уменьшается в приповерхностных слоях, уменьшение микротвердости идет до глубин 2,5 мм (Нμ 233). В результате циклических механических нагрузок при скольжении металла по металлу, дефекты кристаллической решетки накапливаются не у поверхности, а на некоторой глубине. Со временем это ведет к появлению пустот и трещин, расположенных параллельно поверхности. (фиг. 6 и фиг. 7).При достижении трещинами критической величины поверхностный слой металла срезается в виде листообразной частицы износа. Затем, то же самое происходит с обнаженными нижележащими слоями материала. Такой процесс, схватывания и вырыва частиц, происходит непрерывно. Поскольку процесс приработки в трущейся парах идет постоянно, и отсутствует период «установившегося износа», когда износ трущихся поверхностей минимален, то при отсутствии данного периода, износ контактной поверхности происходит более интенсивно, по сравнению с процессами «установившегося износа».

При таком механизме износа контактной поверхности, основным направлением к уменьшению разрушения являются создание в материале структур металла обладающих повышенной износостойкостью, при этом такая структура должна распространяться на значительную глубину. Наиболее подходящим способом создания в материале структур с повышенной износостойкостью, для длинномерных изделий из сталей, является закалка ТВЧ на глубину изнашиваемой часть изделия, в данном случае до 12-15 мм, с созданием структуры мартенсита, обладающего повышенной твердостью и износостойкостью.

Предлагаемый способа термической обработки был реализован на сталях, которые входят в перечень материалов рекомендуемых для изготовления тормозной шины 50ХГ и контррельсового уголка Э68, Э50Х, имеющих Г-образный профиль содержащий подошву, шейку, головку, химический состав которых приведен в таблице 1, фиг. 8 и таблице 2, фиг. 9.

В состав сталей входит углерод, влияющий на изменения прочности стали в процессе термообработки, снижает ее пластичность. Кремний связывает избыточный кислород и повышает ее прочность, но снижает пластичность. Марганец повышает прочность, соединяясь с серой, снижает ее вредное влияние. Медь несколько повышает прочность стали и увеличивает ее стойкость против коррозии. Хром повышают прочность стали без снижения пластичности и улучшают ее коррозионную стойкость.

Индукционный нагрев характеризуется тремя параметрами: удельной мощностью, продолжительностью нагрева и частотой тока. Удельная мощность - это мощность переходящая в теплоту на 1 см2 поверхности нагреваемого металла (кВт/см2). От величины удельной мощности зависит скорость нагрева изделия: чем она больше, тем быстрее осуществляется нагрев. Продолжительность нагрева определяет общее количество передаваемой тепловой энергии, а соответственно и достигаемую температуру нагрева. Частота тока определяет толщину нагреваемого слоя. Для получения глубинной закалки, частота тока по возможности должна быть минимальной. Также важна скорость охлаждения материала, так как от нее зависит структура закаленного слоя, и в итоге эксплуатационные свойства изделия. Изменяя величину удельной мощности, продолжительность нагрева и частоту тока, температуру нагрева, скорость охлаждения нагретого объема, добивались получения необходимой структуры металла и градиента по твердости от поверхностного слоя вглубь основы. Учитывались особенности индукционного нагрева при закалке ТВЧ на заданную глубину. Нагрев проводится до более высокой температуры, чем при обычной поверхностной закалке. При высокой скорости нагрева, выше температуры критических точек, при которых происходит переход перлита в аустенит, температура перехода повышаются, при этом большая часть превращения перлита должна завершиться за очень короткое время нагрева и выдержки.

Получение необходимой структуры металла и градиента твердости по высоте головки изделия проводилось в определенной последовательности.

Исследования механических свойств, исследование структуры проводились на образцах, вырезанной из уголков контррельса или тормозной шины. Контроль температуры при нагреве и охлаждении проводится пирометром на каждом этапе индукционного нагрева и последующего охлаждения с точностью измерения температуры 0,1°С.

Использовались следующие параметры реализации способа:

Н - ширина головки изделия, мм.

Ни - ширина индуктора, мм.

Lи - длина индуктора, мм.

tн - время нагрева поверхности изделия, сек.

Тн - температура нагрева поверхности °С,

Vи - скорость перемещения изделия, мм/сек, (мм/мин),

Vнt - скорость нагрева поверхности изделия, °С/сек.

Vot - скорость спейерного охлаждения, сек.

to - время спейерного охлаждения, сек.

Температура Ас3 принималась Ас3=775°С,

Пример 1

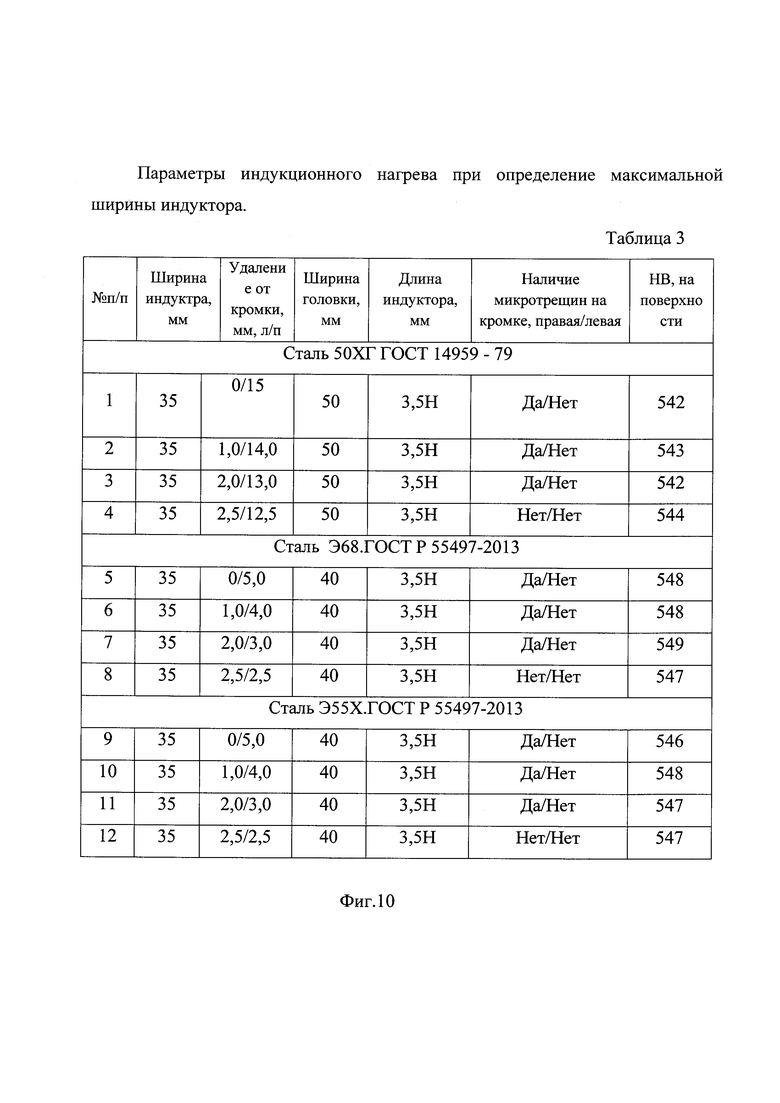

Определение максимальной ширины индуктора для закалки тормозной шины из 50ХГ по ГОСТ 14959-79. Ширина индуктора считалась допустимой при условии отсутствия на кромках уголка микротрещин, и не допустимой при наличии микротрещин.

Нагрев индуктора проводили на установке ВЧГ 100-66.

Изготавливался индуктор петлевого типа, прямоугольной формы, со стороной, равной Ни=0,8Н, и длиной, равной Lи=5Н

Спрейерное устройство для охлаждающее имело три линии отверстий для охлаждения на удалении друг от друга.

Нагреваемый образец устанавливался на транспортер.

Индуктор и устройство водно-воздушного спрейерного охлаждающее фиксировались на высоте 2,0 мм над плоскостью уголка изделия.

После термообработки определялась твердость, микротвердость, исследовалась структура сплава, контролировалось наличие микротрещин.

Определение максимальной ширины индуктора определяли при постоянной скорости перемещения изделия. Остальные параметры определи по формулам.

Температуру нагрева поверхности задавали выше тоски Ас3 на 60°С, равной 775°С. Время нагрева определяли по формуле tн=Lи/Vи.

Скорость нагрева Vнt определяли по формуле: Vнt=Тн/tн.

Скорость спейерного охлаждения принималась в пределах (10-15)°С/сек.

Время спейерного охлаждения to определяли по формуле: to=Tн/Vot.

Ширина тормозной шины равна 50 мм Ширина индуктора Ни=35 мм.

Длина индуктора Lи=3,5Н=3,5×50=175 мм.

Скорость изделия Vи=600 мм/мин = 10 мм/сек.

Температура нагрева поверхности 775+60=835°С.

Время нагрева L/Vи=175/10=17,5 сек.

Скорость нагрева 835/17,5=47,7°С/сек.

Время спрейерного охлаждения 835°С/12°С сек. = 70 сек.

Индуктор на рабочей плоскости устанавливался следующим образом: кромка индуктора, по ширине, устанавливалась параллельно кромке уголка на удалении от 0 мм от кромки, данная кромка считалась как правая. Удаление индуктора от левой кромки составляло 15,0 мм, данная кромка считалась левой.

Результаты эксперимента: на правой кромке имелись микротрещины, на левой кромке микротрещин нет. Структура стали - мартенсит. Результаты представлены в таблице 3, фиг. 10.

Пример 2

Индуктор и режимы термической обработки были аналогичны примера 1.

Индуктор устанавливался со смещением относительно правой кромки на 1,0 мм. Удаление индуктора от левой кромки составляло 14,0 мм.

Результаты: на правой кромке имелись микротрещины, на левой кромке микротрещин нет. Структура стали - мартенсит. Результаты представлены в таблице 3, фиг. 10.

Пример 3

Индуктор и режимы термической обработки были аналогичны примера 1.

Индуктор уславливался со смещением относительно правой кромки на 2,0 мм. Удаление индуктора от левой кромки составляло 13 мм.

Результаты: на правой кромке имелись микротрещины, на левой кромке микротрещин нет. Структура стали - мартенсит. Результаты представлены в таблице 3, фиг. 10.

Пример 4

Индуктор и режимы термической обработки были аналогичны примера 1. Индуктор устанавливался со смещением относительно правой кромки на 2,5 мм. Удаление индуктора от левой кромки составляло 12,5 мм.

Результаты: на правой кромке имелись микротрещины, на левой кромке микротрещин нет. Структура стали - мартенсит. Результаты представлены в таблице 3, фиг. 10.

Их полученных результатов (примеры 1-4) следует, что максимальное удаление индуктора от кромки, когда не происходит образование микротрещин на кромке уголка при термической обработке ТВЧ тормозной шины из стали 50ХГ ГОСТ 14959-79 составляет 2,5 мм. Максимальная ширина индуктора для термообработки уголка тормозной шины, при симметричном расположении индуктора по ширине уголка тормозной шины, равного 50 мм, равна 45 мм или на 5,0 мм меньше ширины уголка.

Примеры 5-8

По схеме и на режимах аналогичных примера (примеры 1-4) был определен максимальный размер индуктора по ширине для термообработки стали Э68 ГОСТ 55497-13 контррельсового уголка. Результаты исследований по определению максимальной ширины индуктора по ширине, для термической обработки головки уголка контррельса из стали Э68 ГОСТ 55497-2013 представлены в таблице №3, примеры 5-8, фиг. 10.

При ширине головки уголка равного 40 мм, не происходит образование микротрещин на кромках, если край индуктора удален от кромки головки не менее чем на 2,5 мм. Максимальная ширина индуктора для термообработки уголка контррельса, при симметричном расположении индуктора по ширине уголка контррельса, равного 40 мм, равна 35 мм или на 5,0 мм меньше ширины уголка.

Примеры 9-12

По схеме (примеры 1-4) и на режимах аналогичных примера 1 был определен максимальный размер индуктора по ширине для термообработки стали Э55Х ГОСТ 55497-2013 контррельсового уголка. Результаты исследований по определению допустимо максимальной ширины индуктора по ширине, для термической обработки головки уголка контррельса из стали Э68 ГОСТ 55497-13 представлены в таблице №3, примеры 9-12, фиг. 10.

При ширине головки уголка равного 40 мм, не происходит образование микротрещин на кромках, если край индуктора удален от кромки головки не менее чем на 2,5 мм. Следовательно, максимальная ширина индуктора для термообработки уголка контррельса, при симметричном расположении индуктора по ширине уголка контррельса, равного 40 мм, равна 35 мм или на 5,0 мм меньше ширины уголка.

Из полученных результатов, примеры (1-12), таблица №3, фиг. 10 следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку, при нагреве головки шириной в пределах (40-50) мм токами высокой частоты, индуктор должен иметь размер по ширине меньше ширины головки уголка не менее чем 5,0 мм, т.е иметь размер равный Н-5.

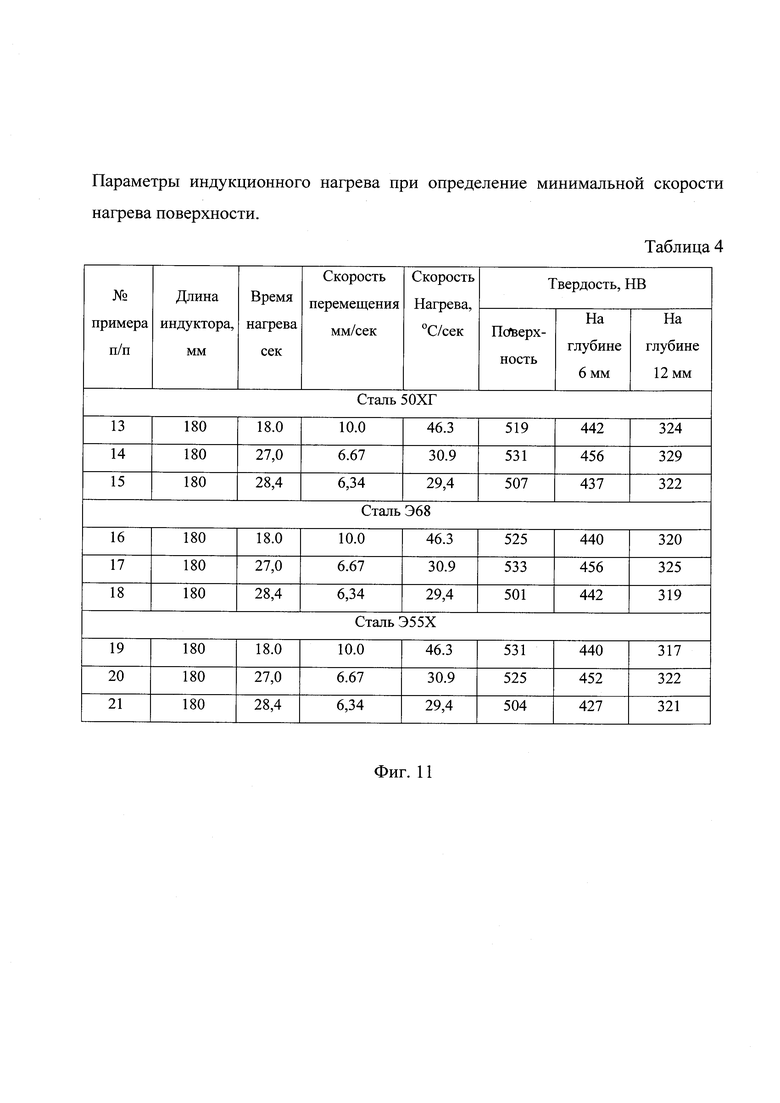

Пример 13

Определение минимальной скорости нагрева поверхности для закалки тормозной шины из 50ХГ по ГОСТ 14959-79. Минимальная скорость нагрева считалось допустимой при получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210)НВ. Определение твердости проводили на трех уровнях: на поверхности, на удалении вглубь 7-8 мм и на удалении до 12 мм.

Изготавливался индуктор петлевого типа, прямоугольной формы, со стороной равной Ни=0,8Н, и длиной равной Lи=3,6Н, ширина уголка тормозной шины, равна 50 мм. Индуктор размещался симметрично относительной осевой линии уголка. Скорость нагрева определялась временем перемещения изделия относительно индуктора при нагреве поверхности до температуры (Ас3+60)°С=775+60=835°С. Начальная скорость перемещения принималась, равной 10 м/сек. В последующих примерах скорость перемещения уменьшалась. При получении свойств материала не соответствующим принятым условиям, скорость нагрева предыдущего примера принималась как минимальная скорость нагрева.

Режимы термообработки

Ширина индуктора Н=35 мм.

Длина индуктора L=3,6Н=3,6×50=180 мм.

Скорость изделия Vи=600 мм/мин = 10 мм/сек.

Температура нагрева поверхности Тн=775+60=835.

Время нагрева t=L/Vи=180/10=18 сек.

Скорость нагрева 835°С/18,0°С сек = 46,3°С/сек.

Время спрейерного охлаждения 835°С/12°С/сек. = 70 сек.

Результаты: Структура стали - мартенсит. Градиент твердости по высоте уголка в пределах допустимых значений. Результаты представлены в таблице 4, фиг. 11.

Пример 14

Скорость перемещения изделия принята 400 мм/мин, или 6,67 мм/сек.

Температура нагрева поверхности 775+60=835°С.

Время нагрева 180/6,67=26,98 сек.

Скорость нагрева 835°С/26,98°С сек = 30,95°С/сек.

Время спрейерного охлаждения 835°С/12°С сек. = 70 сек.

Остальные режимы термической обработки аналогичны примера 13.

Результаты: Структура стали - мартенсит. Градиент твердости по высоте уголка в пределах допустимых значений. Результаты представлены в таблице 4, фиг. 11.

Пример 15

Скорость перемещения изделия принята 6,34 мм/сек.

Температура нагрева поверхности 775+60=835°С.

Время нагрева 180/6,34=28,40 сек.

Скорость нагрева 835°С/28,40°С сек = 29,4°С/сек.

Время спрейерного охлаждения 835°С/12°С сек. = 70 сек.

Остальные режимы термической обработки были аналогичны примера 13.

Результаты: Структура стали - мартенсит. Градиент твердости по высоте уголка ниже допустимых значений. Результаты представлены в таблице 4, фиг. 11.

Из полученных результатов по определению минимальной скорости нагрева для стали 50ХГ ГОСТ 14959-79 тормозной шины, представленных в таблице №4, фиг. 11. (примеры 13-15) следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку шириной 50 мм токами высокой частоты, для получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210)НВ, минимальная скорость нагрева составляет 31°С/сек.

Примеры 16-18

По схеме и на режимах аналогичных примера 13-15 была определена минимальная скорость нагрева для термообработки контррельсового уголка из стали Э68 ГОСТ 55497-13. Из полученных результатов по определению минимальной скорости нагрева для термической обработки головки уголка контррельса из стали Э68 ГОСТ 55497-13 контррельсового уголка, представленных в таблице №4, фиг. 11. (примеры 16-18) следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку шириной 40 мм токами высокой частоты, для получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210) НВ, минимальная скорость нагрева составляет 31°С/сек.

Примеры 19-21

По схеме и на режимах аналогичных примера 13-15 была определена минимальная скорость нагрева при термообработке контррельсового уголка из стали Э55ХГ ГОСТ 55497-13. Из полученных результатов по определению минимальной скорости нагрева для термической обработки головки уголка контррельса ДЛЯ стали Э55ХГ ГОСТ 55497-13 контррельсового укголка, представленных в таблице №4, фиг. 11. (примеры 19-21) следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку шириной 40 мм токами высокой частоты, для получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210)НВ, минимальная скорость нагрева составляет 31°С/сек.

Из полученных результатов, примеры (13-21), таблица №4, фиг. 11. следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку, при нагреве головки шириной в пределах (40-50) мм токами высокой частоты, минимальная скорость нагрева поверхности уголка составляет 31,°С/сек. С пониженим скорости умньешается градинт твердости по высоте, меньше 190НВ. (Примеры 15, 18, 21).

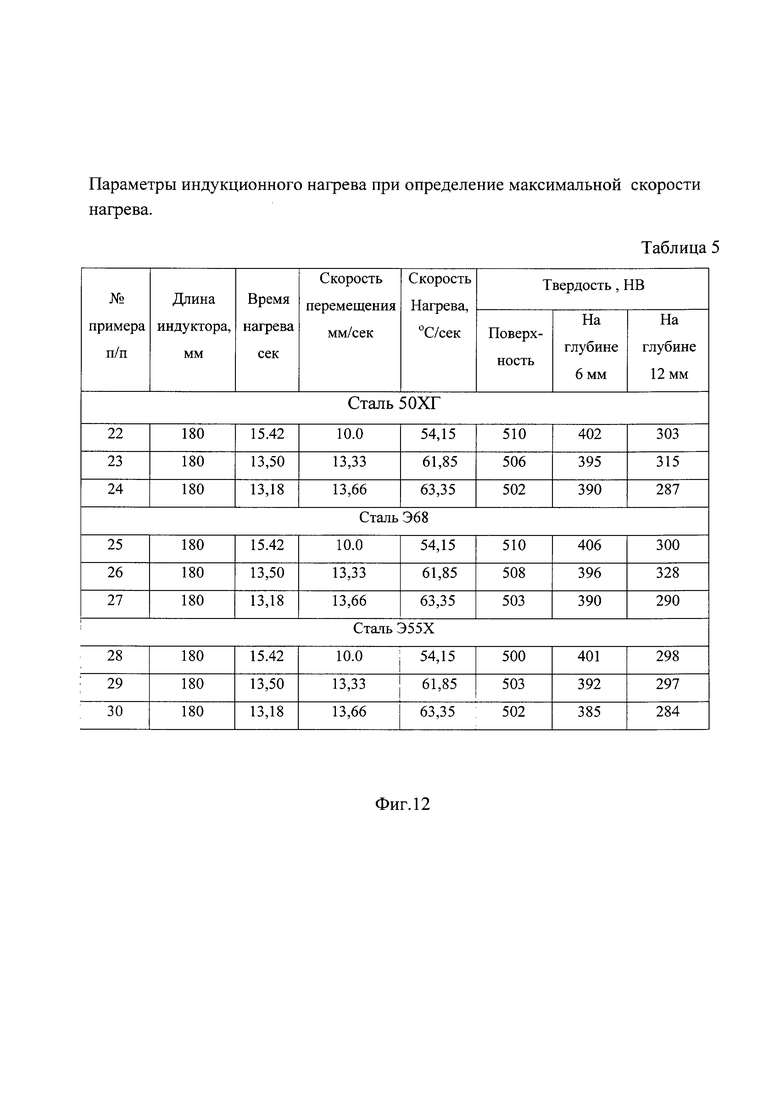

Пример 22

Определение максимальной скорости нагрева поверхности для закалки тормозной шины из стали 50ХГ по ГОСТ 14959-79. Максимальная скорость нагрева считалось допустимой при получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210)НВ. Определение твердости проводили на трех уровнях: на поверхности, на удалении вглубь 7-8 мм и на удалении до 12 мм. Изготавливался индуктор петлевого типа, прямоугольной формы, со стороной равной Ни=0,8Н, и длиной равной Lи=3,6Н, ширина уголка тормозной шины, равна 50 мм. Индуктор размещался симметрично относительной осевой линии уголка. Скорость нагрева определялась временем перемещения изделия относительно индуктора при нагреве поверхности до температуры (Ас3+60)°С=775+60=835°С.

Начальная скорость перемещения принималась равной 11,67 мм/сек. (700 мм/мин). В последующих примерах скорость перемещения увеличивалась. При получении свойств материала не соответствующим принятым условиям, скорость нагрева предыдущего примера принималась как максимальная.

Режимы термообработки

Ширина индуктора Ни=35 мм.

Длина индуктора Lи=3,6Н=3,6×50=180 мм.

Температура нагрева поверхности Тн=775+60=835°С.

Скорость перемещения равна 11,67 мм/сек.

Время нагрева t=L/Vи=180/11,67=15,42 сек.

Скорость нагрева 835°С/15,42=54,15°С/сек.

Время спрейерного охлаждения 835°С/12°С/сек. = 70 сек.

Результаты: Структура стали - мартенсит. Градиент твердости по высоте уголка в пределах допустимых значений. Результаты представлены в таблице 5, фиг. 12.

Пример 23

Скорость перемещения изделия принята 800 мм/мин, или 13.33 мм/сек.

Температура нагрева поверхности 775+60=835°С.

Время нагрева 180/13,33=13,5 сек.

Скорость нагрева 835°С/13.3°С сек = 61,85°С/сек.

Время спрейерного охлаждения 835°С/12°С сек. = 70 сек.

Остальные режимы термической обработки были аналогичны примера 13.

Результаты: Структура стали - мартенсит. Градиент твердости по высоте уголка в пределе допустимых значений. Результаты представлены на фиг. 12, в таблице 5,

Пример 24

Скорость перемещения изделия принята (820 мм/мин) 13,66 мм/сек.

Температура нагрева поверхности 775+60=835°С.

Время нагрева 3,5×50/13,66=13,18 сек.

Скорость нагрева 835°С/13,18°С сек = 63,35°С/сек.

Время спрейерного охлаждения 835°С/12°С сек. = 70 сек.

Остальные режимы термической обработки были аналогичны примера 13.

Результаты: Структура стали - мартенсит. Градиент твердости по высоте уголка выше допустимых значений. Результаты представлены на фиг. 12 в таблице 5.

Из полученных результатов по определению максимальной скорости нагрева для стали 50ХГ ГОСТ 14959-79 тормозной шины, представленных в таблице №5, фиг. 12. (примеры 22-24) следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку шириной 50 мм, токами высокой частоты, для получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210)НВ, максимальная скорость нагрева составляет 62°С/сек.

Пример 25-27

По схеме и на режимах аналогичных примера 22-24 была определена максимальная скорость нагрева для термообработки контррельсового уголка из стали Э68 ГОСТ 55497-13. Из полученных результатов по определению минимальной скорости нагрева для термической обработки головки уголка контррельса из стали Э68 ГОСТ 55497-13 контррельсового уголка, представленных в таблице №4, фиг. 12. (примеры 25-27) следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку шириной 40 мм токами высокой частоты, для получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210) НВ, максимальная скорость нагрева составляет 62°С/сек.

Пример 28-30

По схеме и на режимах аналогичных примера 22-24 была определена максимальная скорость нагрева для термообработки контррельсового уголка из стали Э55ХГ ГОСТ 55497-13. Из полученных результатов по определению минимальной скорости нагрева для термической обработки головки уголка контррельса из стали Э55ХГ ГОСТ 55497-13 контррельсового уголка, представленных в таблице №5, фиг. 12. (примеры 28-30) следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку шириной 40 мм токами высокой частоты, для получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210) НВ, максимальная скорость нагрева составляет 62°С/сек.

Из полученных данных, примеры (22-30) таблица №5, фиг. 12. следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку, при нагреве головки шириной в пределах (40-50) мм токами высокой частоты, максимальная скорость нагрева контактной поверхности составляет 62,0°С/сек. С повышением скорости нагрева повышается градиент твердости по высоте, выше 210НВ. (Примеры 24, 27, 30).

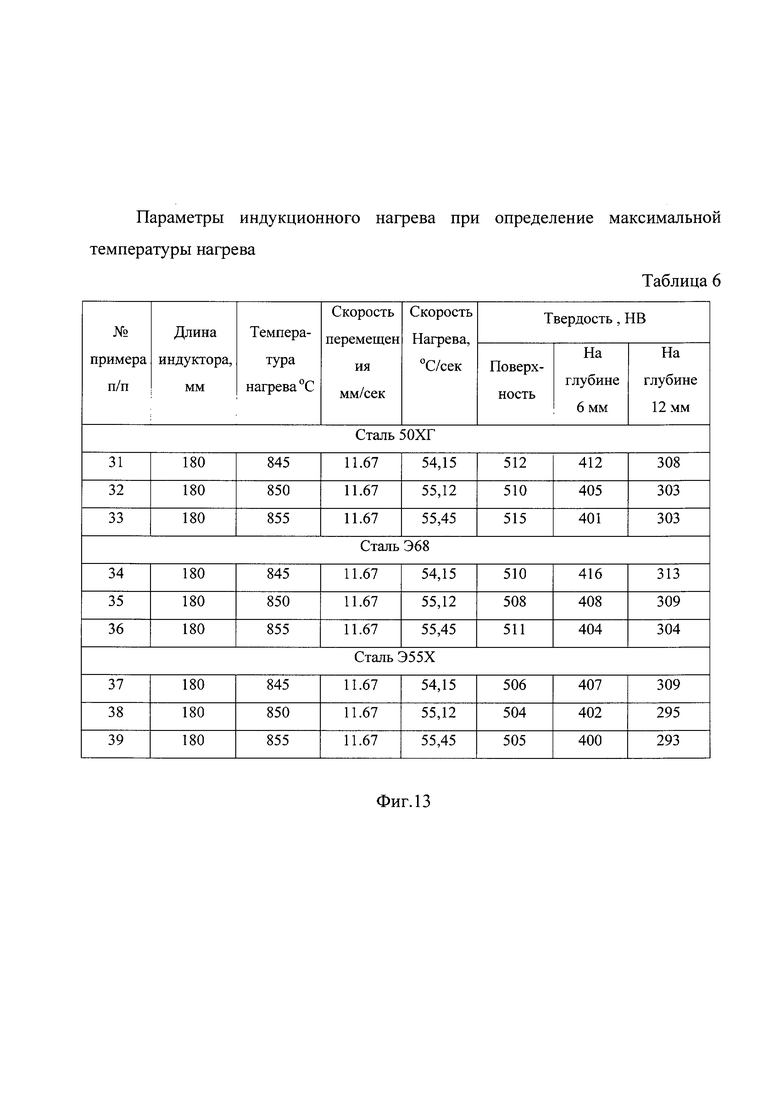

Пример 31

Определение максимальной температуры нагрева поверхности для закалки тормозной шины из стали 50ХГ по ГОСТ 14959-79.

Максимальная температура нагрева считалось допустимой при получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210)НВ. Определение твердости проводили на трех уровнях: на поверхности, на удалении вглубь 7-8 мм и на удалении до 12 мм. Изготавливался индуктор петлевого типа, прямоугольной формы, со стороной равной Ни=0,8Н, и длиной равной Lи=3,6Н, ширина уголка тормозной шины, равна 50 мм. Индуктор размещался симметрично относительной осевой линии уголка. Максимальная температура нагрева определялась при нагреве поверхности от температуры (Ас3+60)°С=775+60=835°С. В последующих опытах она увеличивалась. Скорость перемещения принималась равной 11,67 мм/сек. (700 мм/мин). В последующих примерах скорость перемещения сохранялась. При получении свойств материала не соответствующим принятым условиям, температура нагрева предыдущего примера принималась как максимальная.

Режимы:

Ширина индуктора Ни=35 мм.

Длина индуктора Lи=3,6Н=3,6×50=180 мм.

Температура нагрева поверхности Тн=775+65=835°С.

Скорость перемещения равна 11,67 мм/сек.

Время нагрева t=L/Vи=180/11,67=15,42 сек.

Скорость нагрева 835°С/15,42=54,15°С/сек.

Время спрейерного охлаждения 835°С/12°С/сек. = 70 сек.

Результаты: Структура стали - мартенсит. Градиент твердости по высоте уголка в пределе допустимых значений. Результаты представлены в таблице 6, фиг. 13.

Пример 32

Температура нагрева (А3с+70)°С=775+70=850°С.

Скорость перемещения равна 11,67 мм/сек.

Ширина индуктора Н=35 мм.

Длина индуктора L=4,5Н=4,5×40=180 мм.

Время нагрева t=L/Vи=180/11,67=15,42 сек.

Скорость нагрева 850°С/15,42=55,12°С/сек.

Время спрейерного охлаждения 850°С/12°С/сек. = 71 сек.

Результаты: Структура стали - мартенсит. Градиент твердости по высоте уголка в пределе допустимых значений. Полученные результаты представлены в таблице 6, фиг. 13.

Пример 33

Температура нагрева поверхности (А3с+75)°С=775+80=855°С.

Скорость перемещения изделия 11.67 мм/сек.

Время нагрева t=L/Vи=180/11,67=15,42 сек.

Скорость нагрева 855°С/15,42°С сек = 55,45°С/сек.

Время спрейерного охлаждения 855°С/12°Ссек. = 72 сек.

Результаты:

Структура стали - мартенсит. Градиент твердости по высоте уголка выше допустимых значений. Полученные результаты представлены в таблице 6, фиг. 13.

Из полученных результатов по определению максимальной температуры нагрева для стали 50ХГ ГОСТ 14959-79 тормозной шины, представленных в таблице №6, фиг. 13. (примеры 31-33) следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку шириной 50 мм, токами высокой частоты, для получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210)НВ, максимальная температура нагрева составляет 850°С/сек.

Примеры 34-36

По схеме и на режимах аналогичных примеров 31-33 была определена максимальная температура нагрева для термообработки контррельсового уголка из стали Э68 ГОСТ 55497-13.

Из полученных результатов по определению максимальной скорости нагрева для термической обработки головки уголка контррельса из стали Э68 ГОСТ 55497-13 контррельсового уголка, представленных в таблице №6, фиг. 13. (примеры 34-37) следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку шириной 40 мм токами высокой частоты, для получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210) НВ, максимальная температура нагрева составляет 850°С.

Примеры 37-39

По схеме и на режимах аналогичных примера 31-33 была определена максимальная температура нагрева для термообработки контррельсового уголка из стали Э55ХГ ГОСТ 55497-13. Из полученных результатов по определению максимальной скорости нагрева для термической обработки головки уголка контррельса из стали Э55ХГ ГОСТ 55497-13 контррельсового уголка, представленных в таблице №6, фиг. 13. (примеры 37-39) следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку шириной 40 мм токами высокой частоты, для получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210) НВ, максимальная температура нагрева составляет 850°С.

Из полученных данных, примеры (31-39) таблица №6, фиг. 13. следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку, при нагреве головки шириной в пределах (40-50) мм токами высокой частоты, максимальная температура нагрева контактной поверхности составляет 850°С. С повышением температуры нагрева повышается градиент твердости по высоте, выше 210НВ. (Примеры 33, 36, 39).

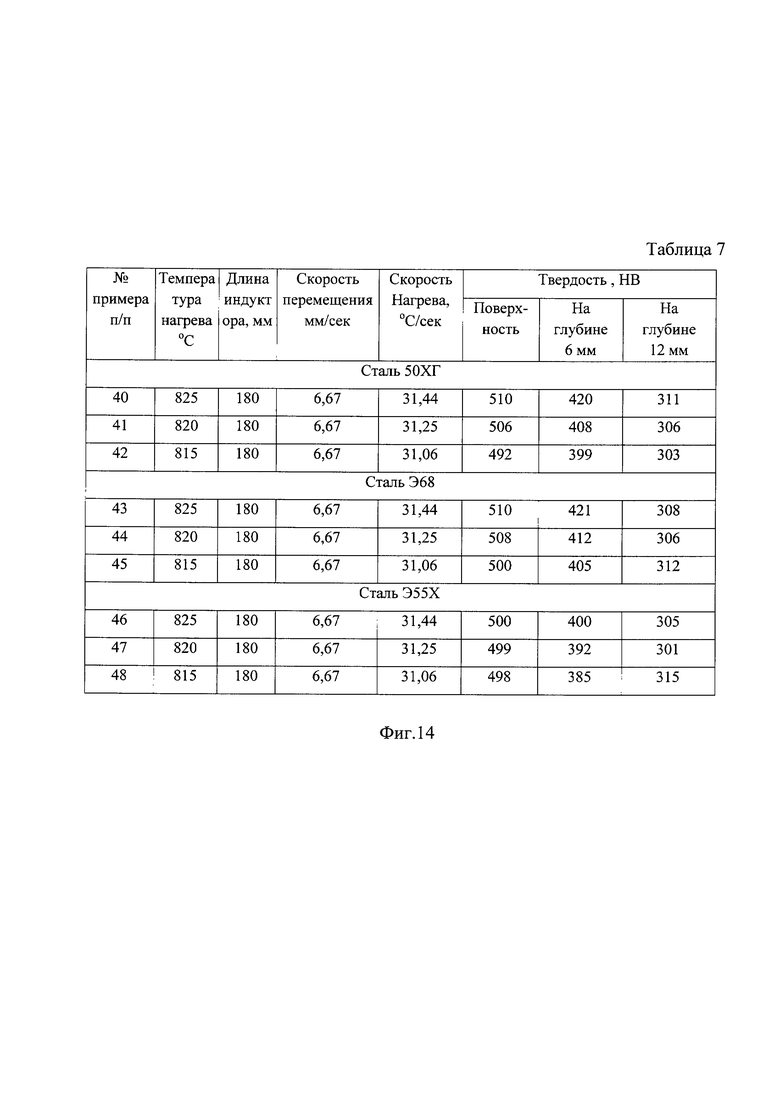

Пример 40

Определение минимальной температуры нагрева тормозной шины из стали 50ХГ по ГОСТ 14959-79.

Минимальная температура нагрева считалась допустимой при получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210)НВ. Изготавливался индуктор петлевого типа, прямоугольной формы, со стороной равной 0,925Н, и длиной равной 4,5Н, ширина уголка тормозной шины, равна 50 мм. Минимальная температура нагрева определялась при нагреве поверхности от температуры (Ас3+50)°С=775+50=825°С, в последующих примерах температура нагрева уменьшалась.

Скорость перемещения принималась равной 6,67 мм/сек. (400 мм/мин), В последующих примерах скорость перемещения сохранялась. При получении свойств материала не соответствующим принятым условиям, температура нагрева предыдущего примера принималась как минимальная

Режимы:

Ширина индуктора Ни=35 мм.

Длина индуктора Lи=4,5Н=4,5×40=180 мм.

Температура нагрева поверхности Тн=775+50=825°С.

Скорость перемещения равна 6,67 мм/сек.

Время нагрева t=L/Vи=180/6,67=26,98 сек.

Скорость нагрева 825°С/26,98°С сек = 31,44°С/сек.

Время спрейерного охлаждения 825°С/12°С/сек. = 68.75 сек.

Результаты: Структура стали - мартенсит. Градиент твердости по высоте уголка в пределе допустимых значений. Результаты представлены в таблице 7, фиг. 14.

Пример 41

Скорость перемещения изделия 6.67 мм/сек.

Температура нагрева поверхности 775+45=820°С.

Время нагрева 3,5×50/6,67=26,24 сек.

Скорость нагрева 820°С/26,24°С сек = 31,25°С/сек.

Время спрейерного охлаждения 820°С/12°С сек. = 68,34 сек.

Результаты: Структура стали - мартенсит. Градиент твердости по высоте уголка в пределе допустимых значений. Результаты представлены в таблице 7, фиг. 14.

Пример 42

Скорость перемещения изделия принята 6.67 мм/сек.

Температура нагрева поверхности 775+40=815°С.

Время нагрева 3,5×50/6,67=26,24 сек.

Скорость нагрева 815°С/26,24°С сек = 31,06°С/сек.

Время спрейерного охлаждения 815°С/12°С сек. = 67,92 сек.

Результаты: Структура стали - мартенсит. Градиент твердости по высоте уголка менее допустимых значений. Результаты представлены в таблице 7, фиг. 14.

Результаты по определению минимальной скорости нагрева уголка тормозной шины представлены в таблице №7, фиг. 14.

Из полученных результатов по определению минимальной температуры нагрева для стали 50ХГ ГОСТ 14959-79 тормозной шины, представленных в таблице №7, фиг. 14. (примеры 40-42) следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку шириной 50 мм, токами высокой частоты, для получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210)НВ, минимальная температура нагрева составляет 820°С.

Примеры 43-45

По схеме и на режимах аналогичных примера 40-42 была определена минимальная температура нагрева для термообработки контррельсового уголка из стали Э68 ГОСТ 55497-13.

Из полученных результатов по определению минимальной температуры нагрева для термической обработки головки уголка контррельса из стали Э68 ГОСТ 55497-13 контррельсового уголка, представленных в таблице №7, фиг. 14. (примеры 43-45) следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку шириной 40 мм токами высокой частоты, для получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210) НВ, минимальная температура нагрева составляет 820°С.

Примеры 46-48

По схеме и на режимах аналогичных примера 40-42 была определена минимальная температура нагрева для термообработки контррельсового уголка из стали Э55ХГ ГОСТ 55497-13.

Из полученных результатов по определению минимальной температуры нагрева для термической обработки головки уголка контррельса из стали Э55ХГ ГОСТ 55497-13 контррельсового уголка, представленных в таблице №7, фиг. 14. (примеры 46-48) следует, что при термообработке изделия Г-образного профиля, содержащее подошву, шейку и головку шириной 40 мм токами высокой частоты, для получении мартенситной микроструктуры материала и градиента по твердости от поверхности вглубь основы до 12 мм, на величину в пределах (190-210) НВ, минимальная температура нагрева составляет 820°С.

Из полученных данных примера 40-48 следует, что минимальная температура нагрева контактной поверхности, при которой, при симметричном расположении индуктора по ширине уголка, при глубине закаленного слоя не менее 12 мм, равна (А3с+45)°С=820°С. При данной температуре создается необходимый градиент по твердости и структуре (мартенсит). При уменьшении температура нагрева контактной поверхности ниже минимальной градиент по твердости снижается, менее 190 НВ. Примеры 42, 45, 48.

Определение минимальной длины индуктора Определение минимального значений длины индуктора производилось расчетным путем по ранее полученным данным. Температуры нагрева контактной поверхности до температуры (А3с+45)°С и (А3с+75)°С, при скорости нагрева контактной поверхности в пределах (32-64)°С/сек, скорости перемещения изделия относительно индуктора в пределах (400-800) мм/мин.

Из возможных вариантов, минимальная длина индуктора определялась при максимальной температуре нагрева контактной поверхности (А3с+75)°С, минимальной скоростью нагрева является Vнt=32°С/сек, минимальной скорости перемещения изделия относительно индуктора Vи=400 мм/мин. Длина индуктора петлевого типа, прямоугольной формы по длине для нагрева головки шириной Н, должна быть не менее 3,5Н.

Большее значение длины индуктора определяются из конструктивных условий и производительности термообработки и не являлись предметом предлагаемого технического решения.

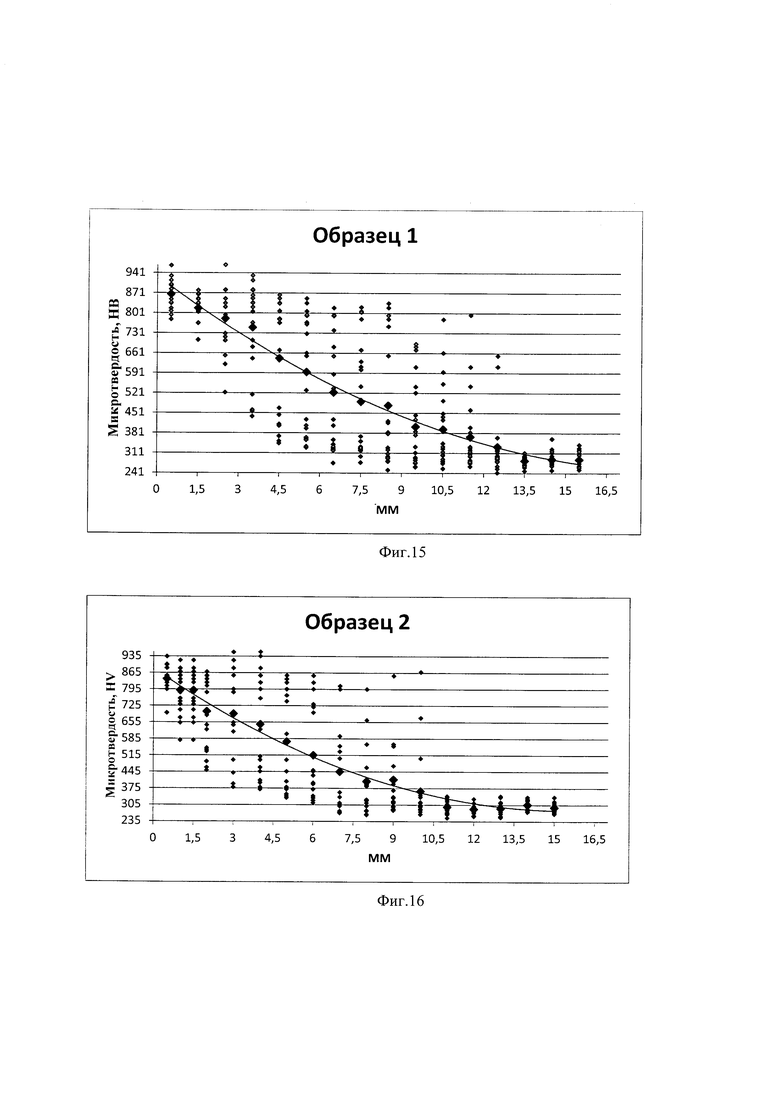

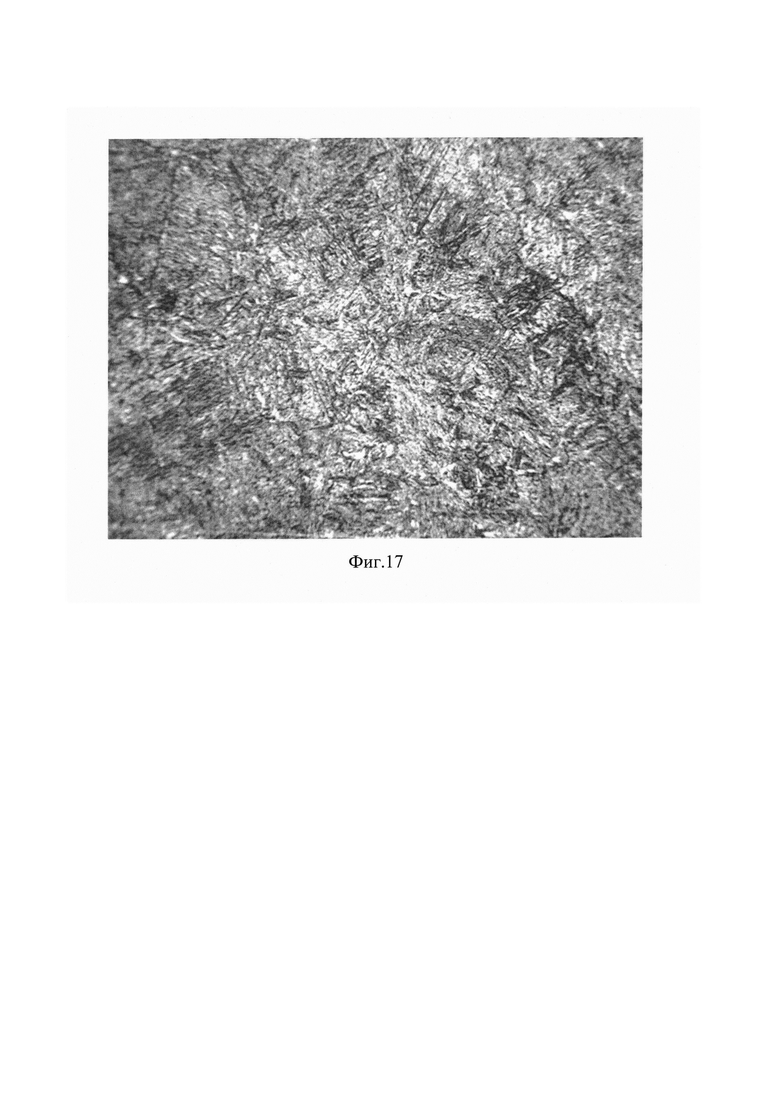

На фиг. 15 и 16 представлены типичные зависимости изменения микротвердости от поверхности вглубь основы закаленной стали 50ХГ, пример 21 и стали Э68, пример 34. На фиг. 17 представлена типичная структура мартенсита стали 55ХГ, пример 21.

Реализация предлагаемого способа поясняется чертежом (фиг. 1), на котором показана функциональная схема устройства, с помощью которого осуществляется способ закалки длинномерных (протяженных) металлических изделий, например, уголка тормозной шины или уголка контррельса Предлагаемый способ осуществляется следующим способом. Длинномерное изделие размещают на транспортере и непрерывно перемещают со скоростью (400-800) мм/мин. При перемещении, изделие проходит зону индукционного нагрева создаваемое токами высокой частоты с частотой (150-200) Гц. Диапазон частот определяется автоматически инвертором установки ТВЧ, где происходит нагрев поверхности изделия в диапазоне температуры 820-850°С (температура изделия на поверхности). После нагрева производится охлаждение изделия до температуры 300-200° водно-воздушной струей и последующим самоотпуском. Струю водно-воздушной смеси направляют на контактную поверхность изделия. Предлагаемый способ позволяет производить закалку изделий с закаленным слоем до 12 мм и градиентом по твердости до (190-210)НВ. Износостойкость изделий повышается до 3-х раз. Предлагаемый способ используется в технологическом процессе для термического упрочнения тормозной шины и уголка контррельсового.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГОЛОК КОНТРРЕЛЬСОВЫЙ ИЗ СТАЛИ | 2022 |

|

RU2785668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНЫХ ШИН ВАГОННЫХ ЗАМЕДЛИТЕЛЕЙ, УСТАНАВЛИВАЕМЫХ НА ТОРМОЗНЫХ ПОЗИЦИЯХ СОРТИРОВОЧНЫХ ГОРОК, И ТОРМОЗНАЯ ШИНА ДЛЯ ВАГОННЫХ ЗАМЕДЛИТЕЛЕЙ | 2012 |

|

RU2504493C1 |

| ТОРМОЗНАЯ ШИНА ВАГОННОГО ЗАМЕДЛИТЕЛЯ И ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТОРМОЗНОЙ ШИНЫ | 2014 |

|

RU2554032C1 |

| Способ контактной стыковой сварки рельсов | 1988 |

|

SU1563920A1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| Способ термической обработки сварных рельсов | 1989 |

|

SU1735392A1 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| Стрелочный перевод с сердечником крестовины с подвижными основным и вспомогательным остряками | 1989 |

|

SU1724020A3 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

Изобретение относится к устройствам для термической обработки длинномерного изделия Г-образного профиля, имеющего подошву, шейку и головку и к способам термической обработки указанного изделия. Устройство содержит транспортер для непрерывного перемещения изделия с заданной постоянной скоростью, источник тока высокой частоты, индуктор для нагрева зоны контактной поверхности головки изделия, выполненный с возможностью установки параллельно контактной поверхности головки изделия и электрически соединенный с источником тока высокой частоты, трубчатый элемент с отверстиями для водно-воздушного спрейерного охлаждения нагретой зоны контактной поверхности изделия и термостойкий экран. Индуктор выполнен длиной не менее 3,5Н и шириной не менее (Н-5), где Н - высота контактной поверхности головки, мм, трубчатый элемент содержит трубки с отверстиями, при этом трубчатый элемент расположен непосредственно за индуктором, закреплен неподвижно на одном уровне с индуктором и отделен от него термостойким экраном. Способ включает непрерывное перемещение изделия на транспортере со скоростью 400-800 мм/мин с прохождением изделия через локальную зону индукционного нагрева, при этом локальную зону индукционного нагрева создают длиной не менее 3,5Н и шириной не менее Н-5, где Н - высота контактной поверхности головки, мм, переменным электромагнитным полем с частотой 100-300 Гц для нагрева изделия до температуры (Ас3+45°C)-(Ас3+75°C) при скорости нагрева (32-68)°C/с, при этом последующее водно-воздушное спрейерное охлаждение осуществляют со скоростью (10-15)°C/с с образованием градиента твердости от поверхности вглубь основы изделия на 12-15 мм. Технический результат заключается в повышении износостойкости контактной поверхности головки Г-образного профиля. 2 н. и 9 з.п. ф-лы, 17 ил.

1. Устройство для термической обработки длинномерного изделия Г-образного профиля, имеющего подошву, шейку и головку, содержащее транспортер для непрерывного перемещения изделия с заданной постоянной скоростью, источник тока высокой частоты, индуктор для нагрева зоны контактной поверхности головки изделия, выполненный с возможностью установки параллельно контактной поверхности головки изделия и электрически соединенный с источником тока высокой частоты, трубчатый элемент с отверстиями для водно-воздушного спрейерного охлаждения нагретой зоны контактной поверхности изделия и термостойкий экран, при этом индуктор выполнен длиной не менее 3,5Н и шириной не менее (Н-5), где Н - высота контактной поверхности головки, мм, трубчатый элемент содержит трубки с отверстиями, при этом трубчатый элемент расположен непосредственно за индуктором, закреплен неподвижно на одном уровне с индуктором и отделен от него термостойким экраном.

2. Устройство по п.1, отличающееся тем, что трубчатый элемент содержит от 2 до 5 трубок, выполненных с возможностью расположения перпендикулярно длине контактной поверхности головки изделия.

3. Устройство по п.1, отличающееся тем, что изделие Г-образного профиля выполнено в виде контррельсового уголка типа СП850.

4. Устройство по п.1, отличающееся тем, что изделие Г-образного профиля выполнено в виде контррельсового рельса.

5. Устройство по п.1, отличающееся тем, что изделие Г-образного профиля выполнено в виде тормозной шины вагонного замедлителя.

6. Способ термической обработки длинномерного изделия Г-образного профиля, имеющего подошву, шейку и головку, посредством устройства по п.1, включающий последовательный по длине профиля изделия индукционный нагрев головки под закалку, водно-воздушное спрейерное охлаждение и самоотпуск, отличающийся тем, что изделие непрерывно перемещают на транспортере со скоростью 400-800 мм/мин с прохождением изделия через локальную зону индукционного нагрева, при этом локальную зону индукционного нагрева создают длиной не менее 3,5Н и шириной не менее Н-5, где Н - высота контактной поверхности головки, мм, переменным электромагнитным полем с частотой 100-300 Гц для нагрева изделия до температуры (Ас3+45°C)-(Ас3+75°C) при скорости нагрева (32-68)°C/с, при этом последующее водно-воздушное спрейерное охлаждение осуществляют со скоростью (10-15)°C/с с образованием градиента твердости от поверхности вглубь основы изделия на 12-15 мм.

7. Способ по п.6, отличающийся тем, что водно-воздушное охлаждение проводят со стороны контактной поверхности головки изделия, причем поверхность охлаждают сразу после индукционного нагрева посредством первой линии отверстий, выполненных в трубках трубчатого элемента, а последующее охлаждение проводят посредством следующих линий отверстий, выполненных в трубках трубчатого элемента, через интервалы времени, обеспечивающие подогрев контактной поверхности головки изделия за счет внутреннего тепла изделия.

8. Способ по п.7, отличающийся тем, что проводят термическую обработку изделия в виде тормозной шины вагонного замедлителя из стали 50ХГ.

9. Способ по п.7, отличающийся тем, что проводят термическую обработку изделия в виде контррельсового уголка из стали Э68.

10. Способ по п.7, отличающийся тем, что проводят термическую обработку изделия в виде контррельсового уголка типа СП850 из стали Э68.

11. Способ по п.7, отличающийся тем, что проводят термическую обработку изделия в виде контррельсового уголка типа СП850 из стали Э55Х.

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ, СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И РЕЛЬСОВАЯ СТАЛЬ | 2015 |

|

RU2661199C2 |

| СПОСОБ ЗАКАЛКИ ДЛИННОРАЗМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2437943C1 |

| Способ термической обработки сварных рельсов | 1989 |

|

SU1735392A1 |

| Устройство для закалки рельсов | 1991 |

|

SU1788043A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2010 |

|

RU2418077C1 |

| RU 2003705 C1, 30.11.1993 | |||

| Установка для электрогидроимпульсной очистки отливок | 1981 |

|

SU1042241A1 |

| CN 1032656 C, 28.08.1996 | |||

| CN 103540736 B, 06.05.2015. | |||

Авторы

Даты

2021-09-20—Публикация

2020-06-05—Подача