Изобретение относится к области черной металлургии, в частности термообработки железнодорожных рельсов для изменения их структуры с целью повышения прочности и срока службы.

В настоящее время наиболее распространенным методом термообработки рельсов является их объемная закалка в минеральном масле с последующим отпуском (SU 795038). Минеральное масло используется в качестве охлаждающей среды, потому что оно обеспечивает наиболее близкую к оптимальной скорость охлаждения. Процесс осуществляется следующим образом. Нагретый до температуры 850°С рельс целиком погружают в ванну с минеральным маслом, а после охлаждения подвергают отпуску. Недостатками способа являются сравнительно низкая твердость материала (341-388 НВ), обусловленная невысокой скоростью охлаждения в масле, неравномерное охлаждение различных частей профиля и, как следствие, явления коробления, а также низкая экологичность способа из-за высокого содержания паров масла в атмосфере цеха.

Наиболее экологичной и дешевой охлаждающей средой могла бы явиться вода, однако она имеет высокую интенсивность охлаждения, не позволяющую получить нужную структуру металла.

В способе термической обработки (RU 2081191) охлаждение рельса ведут последовательно в трех средах: сначала в воде, нагретой до температуры 75-100°С в течение 5-40 с, затем на воздухе в течение 5-30 с с последующим окончательным охлаждением в воде той же температуры. После охлаждения необходим отпуск. Как объемный метод закалки этот способ также подвержен явлениям коробления и не обеспечивает высокую твердость (всего 366-368НВ на поверхности катания и 353-356НВ на глубине 16 мм). Кроме того, предварительный подогрев воды увеличивает энергетические затраты способа. Способ реализуется в устройстве, содержащем водяную ванну с подогревом воды, а также механизм для погружения и извлечения рельса из ванны.

Известен способ термообработки рельсов (RU 2254382), в котором головку и подошву рельса охлаждают в разных режимах, т.е. дифференцированно. Головку охлаждают погружением в полимерную среду на время 40-60 с, а подошву рельса охлаждают сжатым воздухом. При этом головка рельса получается с более высокой твердостью, а шейка и подошва - с меньшей (что повышает ударную вязкость). Основные недостатки способа заключаются в необходимости постоянного контроля и корректировки состава полимера, а также остается проблема неоднородности структуры по длине рельса (при погружении рельса в полимерную среду между жидкостью и поверхностью раскаленного металла образуется паровая рубашка непостоянной величины по длине рельса, т.е. имеет место различная скорость охлаждения).

К дифференцированным способам закалки относится также способ охлаждения головки рельса сжатым воздухом (В.В.Поляков, А.В.Великанов. Основы технологии производства железнодорожных рельсов. - М., «Металлургия». 1990). Основные недостатки этого способа - малая толщина закаленного слоя, а также очень большой расход воздуха для обеспечения требуемой интенсивности охлаждения, который определяет невысокую экономичность способа.

Способ дифференцированной термообработки рельсов жидкой охлаждающей средой представлен в патенте RU 2101369, там же описано устройство для его осуществления. Устройство содержит емкость с жидкой охлаждающей средой, механизм транспортирования рельса в зону охлаждения, а также механизм для удерживания рельса над емкостью головкой вниз и погружения головки в охлаждающий раствор. Для улучшения теплоотвода и выравнивания его условий вдоль рельса устройство снабжено средством продольного перемещения рельса в емкости на небольшое расстояние, либо средствами создания турбулентных потоков охлаждающей среды, либо средствами для возбуждения колебаний охлаждающей среды. Устройство также содержит приспособление дополнительного охлаждения части подошвы подачей на нее струи воздуха или воздушно-водяной смеси, распыляемой форсункой. Данное устройство мы выбираем за прототип предлагаемого устройства.

К существенным недостаткам указанных способа и устройства следует отнести нерегулируемость скорости охлаждения головки рельса, которая зависит только от охлаждающей способности жидкости, и, как следствие, ограничение использования способа и устройства только для закалки изделия из конкретного сплава. Кроме того, в устройстве отсутствует возможность охлаждения радиуса шейки, т.е. образуется резкий переход механических свойств от головки рельса к шейке. Использование для охлаждения подошвы распылительных форсунок снижает надежность устройства, т.к. форсунки чрезвычайно чувствительны к чистоте жидкости и легко выходят из строя.

Наиболее близким к предлагаемому способу является способ охлаждения рельса по патенту RU 2266966, который мы выбираем за прототип для способа. В прототипе рельс пропускают через зону дифференцированного охлаждения различных зон профиля рельса. Зона охлаждения состоит из отдельных независимо охлаждаемых участков, чередующихся с промежуточными областями для снятия структурных напряжений. При этом контролируют температуру головки рельса и в зависимости от нее регулируют скорость охлаждения головки на следующем или предыдущем участке. Таким образом, при движении рельса на каждом его участке циклы с высокой интенсивностью охлаждения головки чередуются с циклами повторного нагрева, или с циклами термической выдержки, или с циклами медленного охлаждения, которое происходит на воздухе. Повторный нагрев может осуществляться за счет имеющегося внутри рельса остаточного тепла. В качестве охлаждающей среды используется вода, подаваемая под давлением на головку рельса через форсунки. При этом следят, чтобы температура изделия не опускалась ниже температуры Лейденфроста, т.е. чтобы на поверхность рельса воздействовала водно-паровая фракция, которая обеспечивает более низкую скорость охлаждения, нежели просто вода. Регулировку скорости охлаждения на отдельных участках производят либо регулировкой температуры воды, либо изменением ее давления и/или объема подачи. Длительности циклов охлаждения и выдержки примерно равны друг другу и общая длительность полного цикла составляет примерно 8 с.

Устройство для реализации способа представляет собой устройство проходного типа и состоит из отдельных охлаждающих модулей, чередующихся промежуточными областями, и механизма перемещения рельса. Охлаждающие модули представляют собой форсунки, через которые под давлением на головку рельса подаются струи воды. Длинномерное изделие проходит через все устройство, проходя поочередно зоны быстрого охлаждения и зоны выдержки на воздухе. Устройство снабжено системой контроля температуры головки рельса до и после охлаждающего модуля и автоматизированной системой установки режимов охлаждения и выдержки на воздухе в зависимости от измеренной температуры.

В способе получена возможность регулировки скорости охлаждения изделия внутри цикла охлаждения. Однако диапазон такой регулировки не велик. В результате способ обеспечивает требуемый температурный режим закалки только внутри головки рельса. В то же время на поверхности головки падение температуры в течение первого цикла достигает 350-450°С за короткое время 4-5 с, что значительно отклоняется от «идеальной» кривой закалки. Таким образом, основным недостатком этого способа и устройства являются высокие колебания температуры на поверхности головки рельса (от 350 до 100°С), что приведет к полосчатой структуре головки вглубь от поверхности катания.

Вторым недостатком является неоднородность обработки по длине рельса, так как при проходном режиме термообработки с регулированием интенсивности охлаждения в отдельных независимых модулях различные участки рельса проходят различные режимы охлаждения.

Таким образом, задача разработки простого в реализации способа закалки рельсов, обеспечивающего их высокое качество, с применением дешевого и экологически чистого охлаждающего агента - воды, остается по-прежнему актуальной.

Техническим результатом изобретения является возможность регулировки температурного режима закалки в широком диапазоне скоростей, реализуемого простыми устройствами.

Для достижения указанного технического результата процесс охлаждения предварительно нагретого (до температуры аустенизации) рельса, как и в прототипе, ведут в периодическом режиме. Для этого на головку рельса периодически подают охлаждающую среду на основе воды с образованием у головки рельса водно-паровой фазы, чередуя подачу охлаждающей среды с выдержкой на воздухе.

В отличие от прототипа на головку рельса подают водо-воздушную смесь в виде псевдокипящего слоя воды и регулируют длительность подачи смеси и выдержки на воздухе. При этом длительность цикла подачи среды устанавливают не более 2 с, с соотношением длительностей циклов охлаждения и выдержки в диапазоне от 1 до 10. В термообработке, в принципе, известно охлаждение изделий смесью воды и воздуха, но эту смесь получают при распылении воды форсунками и она представляет собой поток воздуха с мельчайшими частицами воды. Основной проблемой получения этой воздушно-водной смеси является очень невысокая надежность форсунок. Незначительное засорение форсунок, например, отложениями солей, содержащихся даже в чистой воде, делает форсунки неработоспособными. В предлагаемом способе предлагается использовать псевдокипящий слой водо-воздушной смеси, который получают путем пропускания струй воздуха через объем воды, расположенной непосредственно у головки рельса, но без контакта с нею. При этом происходят процессы, сходные с закипанием, т.е образуется «псевдокипящий» слой воды, состоящий из смеси воды и пузырьков воздуха. Эта смесь поднимается и омывает головку рельса. Для регулировки длительности цикла охлаждения потоки воздуха подают импульсами и регулируют длительность подачи струи воздуха.

Для того чтобы обеспечить однородность охлаждения поверхности катания и боковой поверхности головки рельса (при этом повысить механические свойства боковой поверхности и за счет этого головки рельса в целом), целесообразно на боковые стороны головки рельса направить дополнительные потоки воздуха. Эти потоки воздуха направят пар на боковые поверхности головки рельса и радиус шейки. Таким образом, головка рельса будет охлаждаться со всех сторон равномерно, что обеспечит ускорение охлаждения в объеме головки и большую глубину прокаливания.

Как будет показано ниже, для получения наилучшей с точки зрения прочности структуры металла, целесообразно охлаждение в импульсно-периодическом режиме вести до температуры 300-550°С (за время, обеспечивающее перлитное превращение в поверхностном слое), после чего необходимо ускорение процесса охлаждения для обеспечения необходимой глубины прокаливания. Для этого заключительную стадию охлаждения целесообразно вести в псевдокипящем слое воды непрерывно.

Устройство для реализации способа, как и прототип, содержит емкость с охлаждающей жидкостью - водой, и механизм удержания рельса над емкостью головкой вниз.

В отличие от прототипа механизм удержания позиционирует головку рельса в непосредственной близости над поверхностью воды. Емкость снабжена каналами для подачи воздуха, расположенными под водой вдоль головки рельса. Каналы связаны с устройством управляемой подачи сжатого воздуха. Таким образом, в предлагаемом устройстве рельс не погружается в охлаждающую среду, а жидкость поднимается на высоту омывания головки рельса смесью воды с воздухом в виде кипящего слоя. При этом рельс остается неподвижным.

Для повышения однородности охлаждения всей головки рельса и для охлаждения радиуса шейки устройство содержит дополнительные каналы для подачи воздуха на боковые стороны головки рельса.

Устройство управляемой подачи воздуха должно, как минимум, обеспечивать управление длительностью цикла подачи воздуха и паузой между циклами подачи. Но еще лучше, если устройство будет дополнительно регулировать подачу воздуха по давлению и расходу внутри каждого цикла.

Наиболее простое устройство такого типа может быть выполнено на основе компрессора, подключенного к каналам подачи воздуха через управляемые пневмоклапаны, связанные с системой управления, которая управляет моментами включения/выключения клапанов, а также задает давление и расход воздуха. Для предотвращения изгиба рельса из-за сильной неравномерности охлаждения по сечению целесообразно устройство снабдить дополнительными каналами подачи воздуха на подошву рельса с отдельным управлением этой подачи.

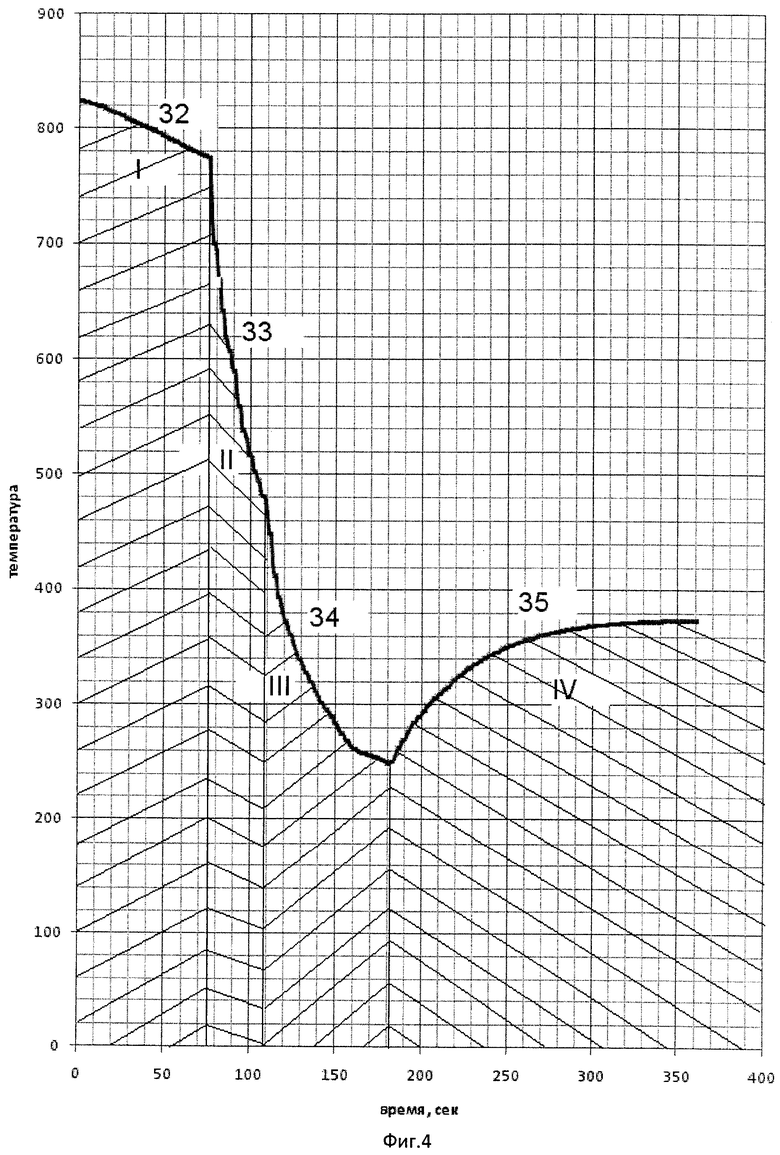

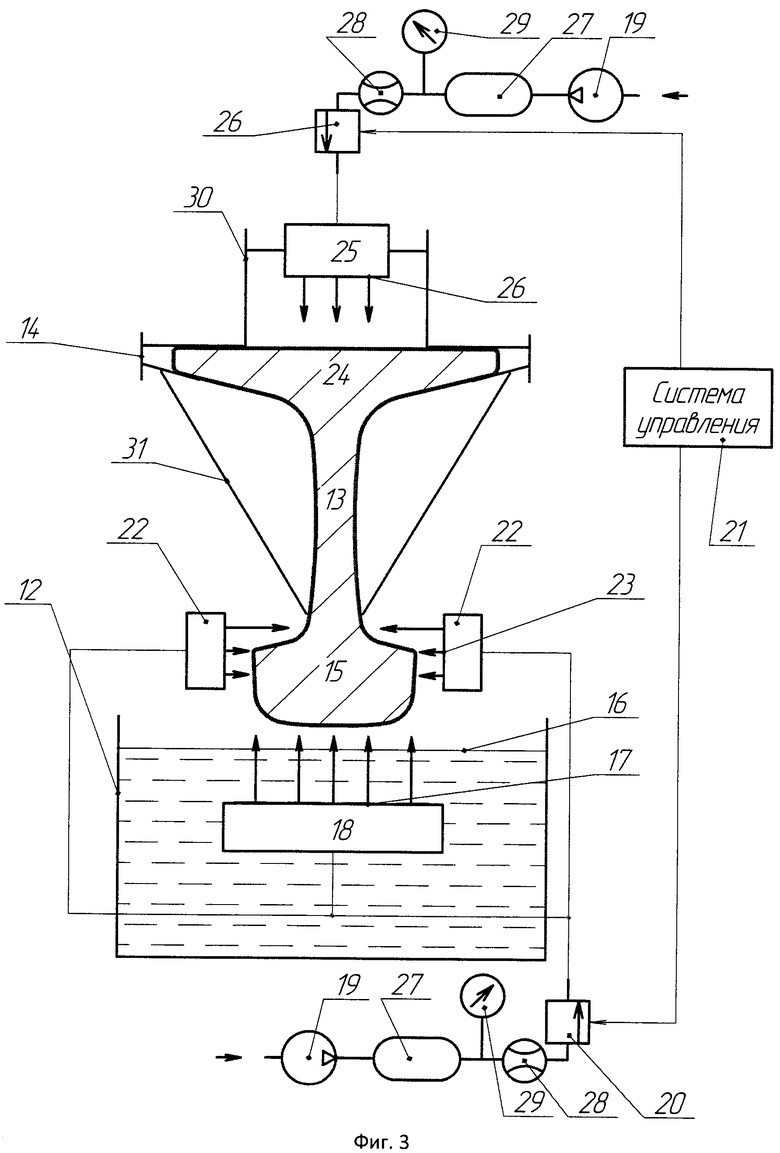

Изобретение иллюстрируется графическими материалами, где на фиг.1 представлен общий ход температурных кривых в зависимости от времени для непрерывного и ступенчатого режимов охлаждения. На фиг.2 представлены реальные скорости охлаждения головки рельса на глубине 2,5 мм от поверхности катания для различных охлаждающих сред. На фиг.3 представлена принципиальная схема устройства для реализации способа. На фиг.4 дан график охлаждения головки в дискретном периодическом режиме до температуры 480°С с заключительным непрерывным охлаждением в псевдокипящем слое воды.

В целом способ осуществляется следующим образом. Предварительно нагретый до температуры аустенизации (800-900°С) рельс поступает в устройство закалки при температуре не ниже 730°С. Затем производят охлаждение головки рельса водно-воздушной смесью по дискретному периодическому режиму с чередованием циклов охлаждения и циклов выдержки на воздухе (см. фиг.1). Здесь гладкие кривые охлаждения 1 и 2, отличающиеся скоростью охлаждения (в масле, полимерной или другой охлаждающей среде), заменяются дискретными ступенчатыми кривыми 3 или 4 при использовании в качестве охлаждающего агента псевдокипящего слоя воды. На дискретных кривых участки 5 - это циклы охлаждения водо-воздушной смесью, а участки 6 - циклы выдержки на воздухе. Очевидно, что меняя длительность циклов охлаждения 5 и соотношение длительностей циклов охлаждения 5 и выдержки 6 можно в одном способе и с одной и той же охлаждающей средой регулировать скорость охлаждения в широком диапазоне. При этом чем меньше шаг ступенчатых кривых 3 и 4, тем ближе они приближаются к гладким кривым охлаждения 1 и 2. Следует отметить, что длительность цикла охлаждения с меньшей стороны ограничена (около 0,2 с) физическими возможностями прервать процесс охлаждения. При этом, как показали наши эксперименты, при охлаждении просто водой скорость охлаждения так велика, что трудно реализовать ступенчатые кривые с малым шагом. Поэтому обратились к такой охлаждающей среде, как водно-воздушная смесь, которая имеет меньшую скорость охлаждения. Но даже при использовании этой среды для получения приемлемой для большинства сталей скорости охлаждения длительность цикла охлаждения должна быть не выше 2 с. Соотношение длительностей циклов охлаждения и выдержки на воздухе выбирают в зависимости от состава стали, из которой изготовлено изделие, в диапазоне 1-10, т.к. для большинства материалов такие режимы обеспечивают требуемую скорость охлаждения.

Обратимся к реальным скоростям охлаждения головки рельса на фиг.2. Здесь наиболее крутая кривая 7 соответствует непрерывному охлаждению в псевдокипящем слое воды, кривая 8 - охлаждению в периодическом режиме с соотношением длительностей циклов вода/воздух = 1/3 с, кривая 9 - охлаждению в непрерывном режиме в масле, кривая 10 - охлаждению в периодическом режиме с соотношением длительностей циклов вода/воздух = 0,5/4 с и наиболее пологая кривая 11 соответствует непрерывному охлаждению на воздухе. Данный график показывает, что скорость охлаждения можно регулировать от скорости охлаждения в псевдокипящей воде до скорости охлаждения на воздухе, задавая шаг охлаждения и соотношение длительностей циклов вода/воздух. Уменьшая шаг охлаждения и подбирая соотношения длительностей вода/воздух можно сделать дискретные ступенчатые кривые охлаждения практически гладкими.

Циклы повторяются многократно до достижения температуры 150-350°С на поверхности головки рельса. При этом обеспечивается скорость охлаждения для распада аустенита на мелкодисперсный перлит (сорбит), без бейнитного или мартенситного превращения. Псевдокипящий слой жидкости (воды) обеспечивает охлаждение рельса паром, а не жидкостью (водой), т.к. соприкосновение жидкости (воды), разбавленной воздухом до кипения, с поверхностью нагретого металла не происходит ввиду образования паровой рубашки. Охлаждение происходит менее интенсивно, кроме того, выдержка на воздухе позволяет снизить скорость охлаждения, а также выровнять температуру в поверхностных слоях рельса.

Рассмотрим устройство для реализации способа, принципиальная схема которого представлена на фиг.3. Устройство содержит емкость с водой 12 и механизм удержания рельса 13 над емкостью 12 головкой вниз, выполненный в данном конкретном примере в виде зажимов 14. Зажимы установлены так, чтобы головка 15 рельса находилась в непосредственной близости от поверхности 16 воды, но не касалась ее. Внутри емкости 12 под водой вдоль всего рельса расположены каналы для подачи сжатого воздуха. В частности, каналы могут быть выполнены в виде отверстий 17 в воздуховоде 18. Воздуховод 18 подсоединен к устройству управляемой подачи воздуха, которое на фигуре представлено компрессором 19, управляемым пневмоклапаном 20 и системой управления 21.

У боковых поверхностей головки 15 рельса 13 установлены дополнительные воздуховоды 22 с отверстиями 23, образующими каналы подачи воздуха на боковые поверхности головки. Воздуховоды 22 подключены к той же управляемой системе подачи сжатого воздуха, что и воздуховод 18.

Над подошвой 24 рельса также установлен воздуховод 25, отверстия в котором образуют каналы 26 подачи воздуха на подошву 24 рельса 13. Воздуховод 25 подключен к устройству подачи сжатого воздуха через собственный управляемый клапан 26. Таким образом, система подачи воздуха состоит из компрессора 19, ресивера 27, а в цепи каждого из воздуховодов для регулирования потока воздуха по расходу и давлению установлены ротаметры 28 и манометры 29, связанные с системой управления 21. Устройство снабжено экранами 30 для предотвращения охлаждения краев подошвы рельса и экранами 31 для предотвращения ускоренного охлаждения шейки рельса.

Работает устройство следующим образом. Система управления 21 настроена таким образом, что вырабатывает сигналы для отпирания клапана 20 на определенный промежуток времени, но не больший 2 с. Подаваемый от компрессора 19 под давлением воздух, выходя через каналы 17, поднимает слой воды, разбавляя его пузырьками воздуха. При этом вода как бы кипит и псевдокипящий слой воды омывает головку 15 рельса 13. Регулировкой длительности сигналов отпирания клапана 20 и пауз между ними устанавливают нужную для конкретного материала рельса скорость охлаждения. Так как воздуховоды 22 подключены к тому же клапану, то в цикле охлаждения на боковую поверхность головки будут воздействовать потоки воздуха, которые прижимают пар к головке 15 рельса, обеспечивая тем самым охлаждение боковой поверхности головки и радиуса шейки рельса.

Воздуховод 25 при подаче сжатого воздуха обеспечивает охлаждение массивной части подошвы со скоростью охлаждения в 2-4 раза ниже скорости охлаждения головки.

Для увеличения глубины прокаливания и повышения механических свойств после периодического охлаждения до температуры 350-550°С (диапазон температур бейнитного и/или мартенситного превращений для различных сталей) нужно увеличить скорость охлаждения. Для этого система управления 21 выдает команду на открытие пневмоклапана 20 до окончания режима термообработки. Воздух, поступая по воздуховоду 18, создает псевдокипящий слой непрерывно до полного охлаждения рельса. В результате скорость охлаждения в периодическом режиме с регулируемой длительностью обеспечивает перлитный распад аустенита, после чего можно повысить скорость охлаждения, не боясь нежелательных фазовых превращений. На фиг.4 приведена экспериментальная кривая охлаждения рельса в периодическом режиме до 480°С (область II) с последующим непрерывным охлаждением в псевдокипящем слое до 250°С (область III). Видно, что процесс термообработки заканчивается разогревом до 370°С за счет внутреннего тепла (область IV), что обеспечивает самоотпуск изделия.

В качестве конкретного примера рассмотрим термообработку рельса Р65 по ГОСТу 51685-2000. После аустенизации при 850°С образцы рельса помещались в устройство, где воздуховод 18 размещен на глубине 80 мм от поверхности воды и имеет отверстия 17 диаметром 1,5 мм. Рельс 13 располагается головкой вниз на расстоянии 12 мм от поверхности воды. Сжатый воздух при давлении 3 атм подается через ротаметр 28 с расходом воздуха 1 м/мин на погонный метр рельса. Этого достаточно для подъема водно-воздушной смеси на высоту омывания головки. Длительность циклов задается системой управления, включающей генератор, который управляет электропневмоклапаном подачи сжатого воздуха. В таблице приведена скорость охлаждения образцов в интервале температур 730-500°C при различных режимах термообработки.

Для сравнения была проведена термообработка рельса в масле, в псевдокипящем слое в непрерывном режиме и на воздухе. Скорость охлаждения составляет в масле -3,15°С/с, в псевдокипящем слое - 24,1°С/с и на воздухе - 0,26°С/с в том же интервале температур от 730°С до 500°С. Очевидно, что в одном и том же устройстве, изменяя длительности циклов охлаждения и выдержки на воздухе, скорость охлаждения рельса можно менять в широких пределах от 24°С/с до 2,0°С/с. Наиболее близки к скорости охлаждения в масле режимы с соотношением вода/воздух от 1/4 до 1/6 (время охлаждения псевдокипящим слоем воды 0,3-1 с и на воздухе 1,8-3 с).

При уменьшении скорости охлаждения менее 3°С/с (соотношение 0,3/2.1; 0,5/4; 0,5/5 с, образцы №, 5, 6, 7 в таблице) получается низкая твердость в головке рельса 330-350НВ. Микроструктура представляет собой грубый пластинчатый перлит с выделениями феррита по границам зерен.

При увеличении скорости охлаждения выше 4,5°С/с (соотношение 1/3; 1/4 с, образцы №1, 2 табл.1) образцы имеют высокую твердость на поверхности катания головки более 415НВ. Микроструктура поверхности до 6 мм представляет собой продукты мартенситного превращения.

При скоростях охлаждения от 3°С/с до 4°С/с (соотношение 0,3/1,5; 0,3/1,8 с, образцы №3, 4 табл.1) твердость в головке рельса изменяется от поверхности катания к центру от 400НВ до 340НВ. Микроструктура поверхности катания на глубину до 10 мм представляет собой мелкодисперсный перлит (сорбит закалки). Т.е. оптимальным для данного рельса будет являться режим с длительностью цикла охлаждения 0,3 с при соотношениях длительностей циклов охлаждения и выдержки в диапазоне 5-6.

На Фиг.4 приведен график охлаждения головки того же рельса по циклу 0,3/1,5 с до 480°С с последующим непрерывным охлаждением в псевдокипящем слое воды до 250°С. Здесь участок кривой охлаждения 32 (область I) характеризует подстуживание рельса в процессе транспортировки, участок 33 (область II) характеризует периодический режим охлаждения с длительностями циклов 0,3/1,5 с, участок 34 (область III) - непрерывное охлаждение в псевдокипящем слое. На участке 35 (область IV) происходит разогрев поверхности рельса до температуры 370°С за счет внутреннего тепла. Благодаря разогреву происходит самоотпуск.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2010 |

|

RU2456352C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2487177C2 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2484148C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2294387C1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2013 |

|

RU2607882C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2283353C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

Изобретение относится к области термической обработки железнодорожных рельсов. Для обеспечения высокого качества рельсов и регулировки температурного режима закалки в широком диапазоне скоростей регулировку осуществляют периодическим чередованием циклов охлаждения в псевдокипящем слое воды и циклов выдержки на воздухе с длительностью цикла охлаждения не более 2 с и с соотношением длительностей циклов охлаждения /выдержки в диапазоне 1-10. Псевдокипящий слой воды получают, пропуская струи сжатого воздуха через объем воды, расположенной в емкости (12) непосредственно у головки (15) рельса, но без контакта с нею. Сжатый воздух поступает от компрессора (19) через управляемый пневмоклапан (20) в воздуховод (18), расположенный вдоль головки (15) рельса под водой. Струи воздуха поступают в воду через каналы (17) и, смешиваясь с водой, вызывают ее как бы кипение. Псевдокипящий слой поднимается вверх и омывает головку (15) рельса (13). Регулировку длительностей циклов охлаждения и выдержки осуществляют, устанавливая требуемую продолжительность открытого и закрытого состояний клапана (20) с помощью системы управления (21). Изобретение позволяет в одном и том же устройстве получать различные скорости охлаждения в широком диапазоне. 2 н. и 7 з.п. ф-лы, 1 табл., 4 ил.

1. Способ дифференцированной термообработки рельса, включающий предварительный нагрев рельса и охлаждение путем периодической подачи на головку рельса охлаждающей среды на основе воды с образованием у головки рельса водно-паровой фазы, чередующейся с циклом выдержки на воздухе, отличающийся тем, что на головку рельса подают водовоздушную смесь в виде псевдокипящего слоя и регулируют длительность циклов так, чтобы длительность цикла подачи водовоздушной смеси не превышала 2 с, а отношение длительности циклов подачи водовоздушной смеси и выдержки на воздухе находилась от 1 до 10.

2. Способ по п.1, отличающийся тем, что псевдокипящий слой водовоздушной смеси получают путем пропускания струй воздуха через объем воды, расположенной непосредственно у поверхности головки рельса без контакта с нею.

3. Способ по п.2, отличающийся тем, что в цикле охлаждения потоки воздуха направляют дополнительно на боковые стороны головки рельса.

4. Способ по любому из пп.1-3, отличающийся тем, что охлаждение головки рельса с регулированием длительности и отношения длительности циклов подачи водовоздушной смеси и выдержки на воздухе ведут до температуры 350-550°С, а затем охлаждение головки рельса проводят в псевдокипящем слое воды в непрерывном режиме.

5. Устройство для дифференцированной термообработки рельса, содержащее емкость с охлаждающей средой на основе воды и механизм удержания рельса над емкостью головкой вниз, отличающееся тем, что механизм удержания позиционирует головку рельса непосредственно над поверхностью воды, а упомянутая емкость имеет каналы для подачи сжатого воздуха, расположенные под водой вдоль головки рельса и связанные с устройством управляемой подачи сжатого воздуха.

6. Устройство по п.5, отличающееся тем, что оно содержит дополнительные каналы-воздуховоды для подачи сжатого воздуха на боковые стороны головки рельса.

7. Устройство по п.5 или 6, отличающееся тем, что устройство управляемой подачи сжатого воздуха выполнено в виде компрессора, подключенного к каналам подачи сжатого воздуха через управляемый пневмоклапан, связанный с системой управления.

8. Устройство по п.7, отличающееся тем, что система управления связана с пневмоклапаном для регулирования длительности циклов подачи сжатого воздуха и пауз между ними, а также регулирования подачи сжатого воздуха по расходу и давлению.

9. Устройство по п.5, отличающееся тем, что оно содержит дополнительные каналы подачи сжатого воздуха на подошву рельса с отдельным управляемым клапаном этой подачи.

| СПОСОБ ОХЛАЖДЕНИЯ РЕЛЬСА | 2002 |

|

RU2266966C2 |

| RU 2003705 C1, 30.11.1993 | |||

| СПОСОБ ЗАКАЛКИ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2226557C2 |

| УСТРОЙСТВО ДЛЯ УЛУЧШЕНИЯ ПРОКАТЫВАЕМОГО ИЗДЕЛИЯ С БОЛЬШОЙ ДЛИНОЙ | 2002 |

|

RU2275434C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2280700C1 |

| DE 4237991 A1, 19.05.1994. | |||

Авторы

Даты

2009-10-10—Публикация

2008-07-21—Подача