Изобретение относится к области черной металлургии, в частности к способам термической обработки рельсов, в т.ч. железнодорожных рельсов.

Известен способ охлаждения рельса (патент RU 2266966 C21D 9/04, C21D 11/00, C21D 1/02), включающий пропускание нагретого рельса через участок охлаждения с входной и выходной областями и охлаждение до преобразования микроструктуры рельса в перлитную или ферритно-перлитную микроструктуру, отличающийся тем, что рельс пропускают через участок охлаждения, состоящий из отдельных, независимых, последовательно расположенных вдоль длины участка охлаждения охлаждающих модулей с независимо регулируемыми параметрами охлаждения и с промежуточными областями, расположенными между охлаждающими модулями для снятия структурных напряжений, со средствами для определения действительной температуры головки рельса. В зависимости от соответствующего значения действительной температуры детали в промежуточной области регулируют параметры интенсивности охлаждения, по меньшей мере, соответственно следующего охлаждающего модуля для обеспечения заданной температуры головки рельса во время всего прохождения участка охлаждения, превышающей критическую температуру образования бейнитной структуры.

К недостатку данного способа можно отнести ограниченный диапазон регулировки скоростей охлаждения в процессе режима охлаждения. Кроме того, на поверхности головки падение температуры в течение первых 4-5 с режима охлаждения достигает 350°C - 450°C, что может приводить к образованию бейнитных структур в микроструктуре поверхностных слоев рельса. Таким образом, основным недостатком этого способа являются высокие колебания температуры на поверхности головки рельса (от 350°C до 100°C), что может приводить к неоднородности макроструктуры.

Другим недостатком является неоднородность термообработки по длине рельса, так как при проходном режиме термообработки с регулированием интенсивности охлаждения в отдельных независимых модулях различные участки рельса проходят различные режимы охлаждения.

Известен способ и устройство дифференцированной закалки с охлаждением головки и подошвы рельса сжатым воздухом через систему коллекторов с отверстиями (соплами) (патент US 4913747, МПК C21D 9/04). Данный патент выбран как прототип устройства термической обработки рельса.

Устройство состоит из:

механизмов загрузки, выгрузки, позиционирования и фиксации рельса в положении головкой вверх (на подошве), турбокомпрессора, системы воздуховодов и коллекторов с отверстиями (соплами) для подачи охлаждающей среды на рельс, механизмов позиционирования верхних, нижних и боковых коллекторов с частью подводящих воздуховодов, систему регулирования подачи воздуха и систему контроля температуры.

Данный способ и устройство позволяют производить термическую обработку рельсов только из легированных и высокоуглеродистых (заэвтектоидных с содержанием углерода 0,9÷1,2 вес.%) сталей.

Основным недостатком способа и устройства является узкий интервал регулирования скоростей охлаждения, обеспечивающий термообработку рельсов со скоростями до 4,5°C/с, поскольку охлаждающей средой является воздух, что не позволяет производить термическую обработку рельсов из углеродистой нелегированной стали, так как для этого необходимы скорости охлаждения существенно более высокие (10°C/с и более).

Другой недостаток устройства состоит в использовании мощных приводов и сложных металлоконструкций, так как для термической обработки каждого рельса необходимо поднимать и опускать конструкцию верхних и боковых коллекторов охлаждения рельса с частью подводящих воздуховодов.

Известен другой способ термической обработки рельсов (патент RU 2280700 С21B 9/04), включающий непрерывное охлаждение головки с последующим регулируемым охлаждением элементов профиля рельса, отличающийся тем, что рельс с прокатного нагрева подстуживают до температуры 820-870°C и охлаждают в двух средах: первоначально сжатым воздухом с поверхности головки в течение 20-30 с при расходе воздуха 3000-4000 м3/ч, при температуре воздуха 10-25°C и давлении 0,55 МПа, затем производят охлаждение головки водовоздушной смесью при расходе воды 25-30 л/мин, температуре воды 10-30°C и давлении 0,3-0,4 МПа, одновременно с охлаждением головки рельса производится охлаждение подошвы водовоздушной смесью при температуре воды 10-30°C, расходе 6-7 л/мин и давлении 0,08-0,09 МПа.

Данный способ применим для термической обработки рельсов из нелегированных углеродистых (доэвтектоидных) сталей, но ограничен для термообработки заэвтектоидных и легированных сталей, что является его существенным недостатком.

К другим недостаткам данного способа относится: резкое изменение скорости охлаждения рельса после подачи водовоздушной смеси с расходом воды 25-30 л/мин на профиль рельса, что нарушает принцип однородного охлаждения и может привести к образованию неоднородности макро- и микроструктуры. А также использование воздуха с высоким давлением 0,55 МПа, при указанных его расходах, влечет необходимость применения высокомощных компрессоров и высокообъемных ресиверов, что приведет к усложнению устройства и высоким энергозатратам.

Задачами заявляемых способа и устройства являются: регулирование охлаждающей способности газовой охлаждающей среды как импульсно квазинепрерывно, так и непрерывно, расширение диапазона и плавности регулирования скоростей охлаждения, сокращение времени термической обработки рельсов, возможность термообработки рельсов из нелегированных и легированных сталей, получение высокой твердости по поверхности катания, повышение пластических и прочностных свойств термообработанной стали, упрощение устройства и снижение энергозатрат.

Техническим результатом является создание способа и устройства, позволяющих:

- регулировать охлаждающую способность газовой охлаждающей среды как импульсно квазинепрерывно, так и непрерывно по программно заданному режиму;

- осуществлять термическую обработку рельсов из углеродистых нелегированных (доэвтектоидных и заэвтектоидных) и легированных сталей;

- производить охлаждение рельсов со скоростями охлаждения в пределах 2-20°C/с;

- квазинепрерывно плавно или резко изменять скорости охлаждения в процессе термообработки на различных стадиях охлаждения;

- снизить давление в системе подачи газовой охлаждающей среды;

- получить однородную мелкодисперсную перлитную структуру (сорбит закалки) на глубину более 22 мм от поверхности за счет интенсификации охлаждающей способности газовой среды в процессе охлаждения;

- получить твердость по поверхности катания до НВ401, повысить пластические и прочностные свойства термообработанной стали за счет уменьшения дисперсности перлита;

- сократить общее время термообработки рельса, упростить устройство и снизить энергозатраты.

Технический результат достигают способом термической обработки рельсов, включающим непрерывное охлаждение с прокатного и/или повторного нагрева от температуры не ниже температуры аустенизации одновременно головки и подошвы рельса, согласно изобретению охлаждение рельса осуществляют воздушной средой с регулированием степени влажности воздуха и ее давления в процессе термообработки, при этом регулирование охлаждающей способности среды производят путем импульсной квазинепрерывной и/или непрерывной инжекции воды в поток воздуха по программно заданному режиму. Кроме того, регулируют подачу газовой среды, в зависимости от химического состава рельсовой стали, с расходом 10÷60 м3/мин на метр погонный рельса, при этом расход инжектируемой воды изменяют до 12 л/мин на один метр погонный рельса.

Кроме того, регулируют подачу газовой среды в зависимости от начальной температуры рельса, величин влажности и температуры исходного воздуха и температуры воды.

Кроме того, содержание воды в газовой среде составляет до 0,2 литра воды на кубический метр воздуха.

Кроме того, давление газовой среды регулируют в пределах 0,005÷0,1 МПа.

Кроме того, скорость охлаждения регулируют в диапазоне 2÷20°C/с.

Технический результат способа термической обработки рельсов осуществляют на устройстве для термической обработки рельсов, включающем в себя механизмы загрузки, выгрузки, позиционирования и фиксации рельса, турбокомпрессор, систему воздуховодов и коллекторов с сопловыми отверстиями для подачи охлаждающей среды одновременно на головку и подошву рельса, механизмы позиционирования воздуховодов и коллекторов с сопловыми отверстиями, систему регулирования подачи охлаждающей среды, систему контроля температуры, отличающемся тем, что оно имеет систему импульсной квазинепрерывной и/или непрерывной инжекции воды в газовый поток, содержащую емкость для воды, систему водных трубопроводов, регуляторы расхода и давления воды, управляемые клапаны, управляемые регулирующие клапаны, импульсные инжекторы с системой управления, позволяющей производить инжектирование воды в импульсном квазинепрерывном и/или непрерывном режиме по программно заданному режиму.

Кроме того, для регулирования расхода и давления газовой среды в соответствии с программно заданным режимом система имеет редукционный и регулирующий клапаны. Кроме того, система управления позволяет определять температуру рельса, температуру и влажность исходной газовой среды, температуру воды и на основе полученных данных корректировать режим охлаждения.

Кроме того, устройство снабжено механизмами перемещения рельсов и/или коллекторов относительно вертикальной и/или горизонтальной оси.

Кроме того, устройство позволяет проводить охлаждение рельсов различных профилей, изменяя расстояние от поверхности элементов профиля рельса до сопловых отверстий.

Кроме того, система управления позволяет контролировать давление и расход газовой среды и задавать режим работы турбокомпрессора.

Осуществление заявляемого изобретения поясняют приведенные ниже фигуры.

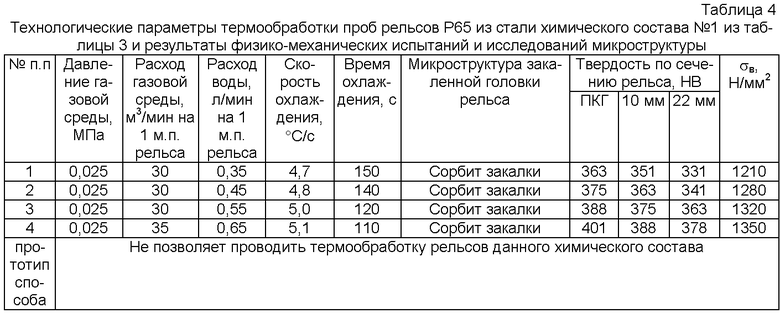

Фиг.1 - пример диаграммы управления инжектором.

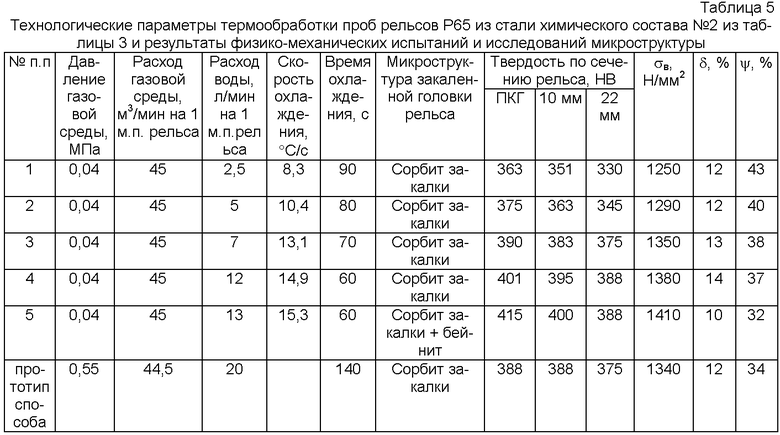

Фиг.2 - принципиальная схема устройства термообработки.

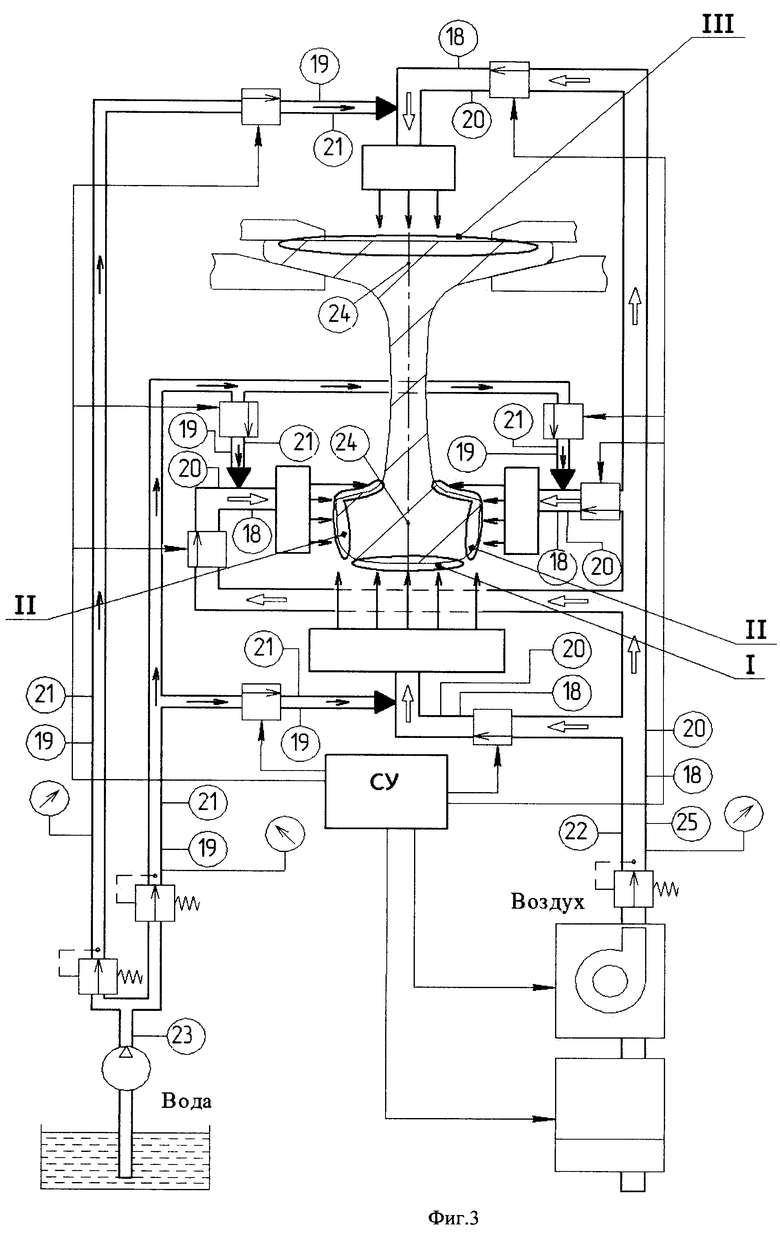

Фиг.3 - принципиальная схема устройства термообработки с указанием контролируемых технологических параметров.

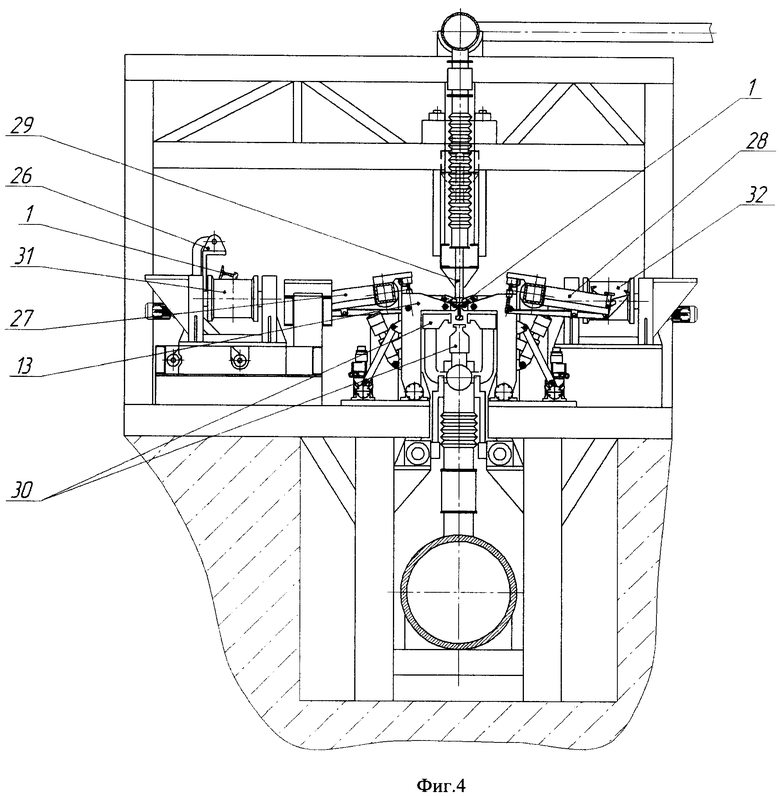

Фиг.4 - пример устройства термообработки рельсов. Общий вид.

Осуществление изобретения

В процессе термической обработки рельса, в начальный период охлаждения, плавно понижают температуру поверхности головки рельса до температуры минимальной устойчивости аустенита при перлитном превращении за время 1÷90 с, не превосходящее длительность инкубационного периода. Затем на второй стадии задают скорость охлаждения, необходимую для формирования мелкодисперсной перлитной структуры в поверхностном слое, далее задают такую скорость охлаждения, чтобы обеспечить формирование мелкодисперсной перлитной структуры по мере продвижения перлитного превращения вглубь головки.

Охлаждение производят газовой средой с регулируемой охлаждающей способностью в процессе термообработки. Инжектируя воду в поток воздуха и изменяя давление газовой среды, управляют охлаждающей способностью газовой среды, тем самым получают заданную скорость охлаждения рельса. Инжекцию воды осуществляют в импульсном, квазинепрерывном режиме с изменением длительности импульсов от 20 до 10000 мс и более, а также скважностью импульсов от 1 до 10000.

Скважностью является отношение суммы длительности паузы между импульсами и длительности импульса к длительности импульса.

Q=(Тпауз+Тимп)/Тимп, где

Тпауз - пауза между импульсами;

Тимп - длительность импульса.

В случае, когда при импульсной квазинепрерывной инжекции воды в поток воздуха пауза между импульсами приближается к нулю (Тпауз≈0), происходит непрерывная инжекция воды в поток воздуха, при этом длительность импульса примерно равна длительности режима охлаждения (Тимп≈Трежима охлаждения).

Пример диаграммы управления инжектором представлен на фиг.1.

Импульсная подача воды и быстрое истечение воздуха в устройстве создают однородную охлаждающую газовую среду с регулируемой охлаждающей способностью, позволяющей изменять скорость охлаждения рельса в пределах 2-20°C/с.Температура инжектируемой воды может изменяться в пределах 10-45°C.

Температура исходного воздуха может изменяться в пределах от минус 30°C до плюс 50°C, и влажность - в пределах 40-100%. При минимальном содержании влаги 10 г/м3 за 1 импульс 50 мс добавится 0,008 г/м3 воды, т.е. менее 0,1%. При максимальном содержании влаги 200 г/м3 за 1 импульс 1000 мс добавится 3,33 г воды, т.е менее 1.7%. За один импульс инжекции воды в поток воздуха подают 0,008-3,33 г/м3, что приводит к плавному, квазинепрерывному изменению содержания влаги в воздухе (менее 1,7%), т.о. достигают плавность изменения скорости охлаждения.

В таблице 1 представлены экспериментально полученные данные о зависимости скорости охлаждения головки рельсов от давления газовой среды.

Давление газовой охлаждающей среды определяют в соответствии с химическим составом рельсовой стали в пределах 0,005-0,1 МПа.

При повышении давления воздуха свыше 0,1 МПа скорость охлаждения увеличивается незначительно, дальнейшее повышение экономически нецелесообразно.

Нижний диапазон скорости охлаждения 2°C/с достигают подачей газовой среды при давлении 0,005 МПа без инжекции воды.

В таблице 2 представлены экспериментально полученные данные зависимости скорости охлаждения головки рельсов от расхода воздуха и количества инжектируемой воды.

Рельсы с прокатного и/или повторного нагрева до температуры аустенизации охлаждают путем дифференцированной подачи газовой среды на различные элементы профиля рельса: на поверхность катания головки, боковые поверхности головки и подошву рельса.

Режимы термообработки задают программно, на основе экспериментальных данных, в соответствии с химическим составом рельсовой стали, требуемых физико-механических свойств, начальной температуры рельса перед охлаждением и температурой и влажностью исходной газовой среды и температурой воды.

Для обеспечения минимального искривления рельса подбирают необходимый режим охлаждения подошвы, в зависимости от режима охлаждения головки.

Охлаждение ведется до температуры 150÷500°C в зависимости от химического состава рельсовой стали.

Данный способ термической обработки рельсов осуществлен на устройстве, принципиальная схема которого приведена на фиг.2, где изображены:

1. Рельс.

2. Нижний коллектор, представляющий собой емкость с сопловыми отверстиями для охлаждения поверхности катания головки.

3. Боковые коллекторы, представляющие собой емкость с сопловыми отверстиями для охлаждения боковых поверхностей головки рельса.

4. Верхний коллектор, представляющий собой емкость с сопловыми отверстиями для охлаждения подошвы рельса.

5. Турбокомпрессор.

6. Регулятор, например редукционный клапан поддержания заданного давления газовой среды или воды.

7. Датчики давления.

8. Регулятор, например регулирующие клапаны, для регулирования расхода воды или газовой среды.

9. Инжектор.

10. Устройство подачи воды.

11. Емкость с водой.

12. Система управления.

13. Механизм позиционирования и фиксации.

14. Система подготовки воздуха.

15. Система фильтров.

16. Трубопровод воды.

17. Трубопровод газовой среды.

I - Зона охлаждения поверхности катания головки рельса (ПКГ).

II - Зоны охлаждения боковых поверхностей головки рельса.

III - Зона охлаждения поверхности подошвы рельса.

На Фиг.3 представлена принципиальная схема устройства термообработки с указанием контролируемых технологических параметров, где:

18 - Давление газовой среды.

19 - Давление воды.

20 - Расход газовой среды.

21 - Расход воды.

22 - Температура газовой среды.

23 - Температура воды.

24 - Температура рельса.

25 - Влажность газовой среды.

На Фиг.4 приведен пример устройства термообработки рельсов - общий вид, где:

26 - Кантователь.

27 - Механизм загрузки.

28 - Механизм выгрузки.

13 - Механизм позиционирования и фиксации рельса.

29 - Механизм позиционирования верхнего коллектора.

30 - Механизм позиционирования нижнего и боковых коллекторов.

31 - Рольганг приемный рельса.

32 - Рольганг выдающий рельса.

Данный способ осуществляют в описанном устройстве следующим образом.

Поступивший в положении на боку с прокатки или повторного нагрева рельс кантователь 26 (фиг.4) кантует на приемный рольганг 31 (фиг 4.). Механизм загрузки 27 перекладывает рельс в механизм позиционирования и фиксации 13, при этом механизм позиционирования верхнего коллектора 29 поднимает верхний коллектор. После фиксации рельса головкой вниз верхний коллектор опускается и производится охлаждение рельса.

При переналадке на разные типы рельсов механизм позиционирования нижнего и боковых коллекторов 30 регулирует расстояние от поверхности головки рельса до коллекторов.

Воздух, поступающий в систему нагнетания газовой среды, проходит систему фильтров 15 (фиг.2), систему подготовки воздуха 14 для предотвращения влияния сезонных колебаний температуры исходного воздуха.

Далее воздух от турбокомпрессора 5 (фиг.2) через редукционный клапан 6 и регулирующие клапаны 8 подают в коллекторы 2, 3, 4. При этом система управления 12 с помощью клапанов 6 и 8 регулирует давление и расход газовой среды.

Воду из емкости 11 или любого другого источника устройством подачи воды 10, через регулирующие клапаны 8, подают к инжекторам 9. За счет инжекции воды инжекторами 9 в поток газовой среды изменяют охлаждающую способность газовой среды.

Затем газовую среду подают в коллекторы 2, 3, 4 и направляют в зоны охлаждения поверхности рельса I, II, III. При этом система управления 12 автоматически задает режим работы клапанов 8 таким образом, чтобы инжекторы 9 работали в импульсном квазинепрерывном и/или непрерывном режиме, благодаря чему изменение охлаждающей способности газовой среды происходит плавно.

Система управления 12 (фиг.2) по программно заданному режиму управляет термической обработкой рельса с коррекцией режима по контролируемым параметрам 18-25 (фиг.3).

По окончании режима охлаждения механизм позиционирования верхних коллекторов 29 (фиг.6) поднимает в верхнее положение, механизм выгрузки 28 перемещает рельс на рольганг выдающий 32.

Опыты проведены на охлаждающем устройстве, приведенном на фиг.2, фиг.3 и фиг.4, на полнопрофильных пробах рельса Р65 длиной 1200 мм. Пробы взяты из сталей с химическими составами, приведенными в таблице 3.

По результатам проведенных экспериментов каждый закаленный образец подвергался лабораторным испытаниям. Исследовались твердость, микроструктура и физико-механические свойства рельса.

В таблице 1 приведены экспериментальные данные зависимости скорости охлаждения рельса от давления газовой среды.

В таблице 2 приведены экспериментальные данные зависимости скорости охлаждения рельса от давления газовой среды и количества инжектируемой воды.

Из таблицы 1 и таблицы 2 выбраны технологические параметры и интервалы скоростей охлаждения для образцов рельсов из стали легированной хромом химического состава №1 и углеродистой стали №2 из таблицы 3.

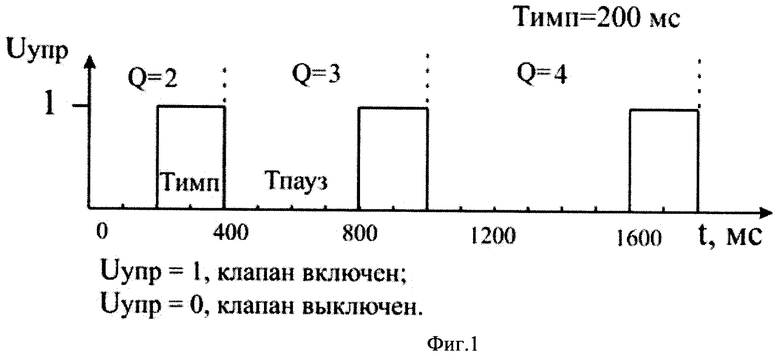

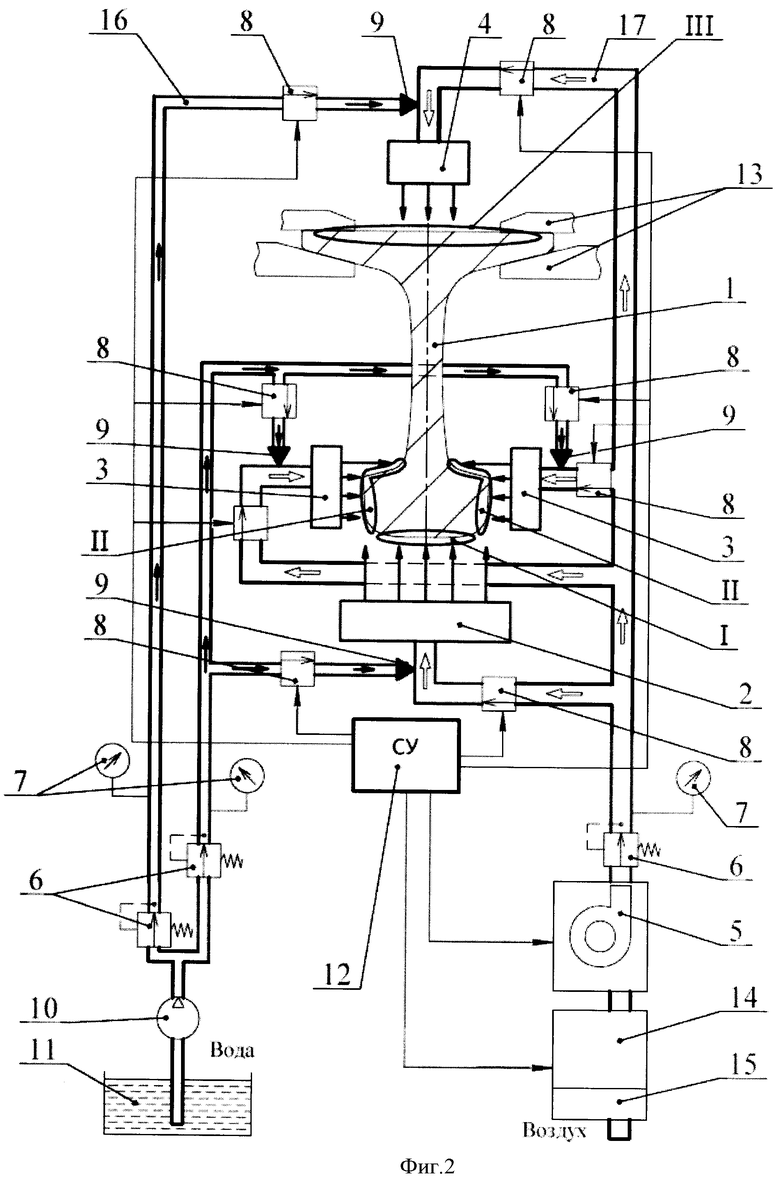

Данные о технологических параметрах термообработки проб рельсов Р65 из стали химического состава №1 и №2 из таблицы 3 и результаты физико-механических испытаний и исследований микроструктуры приведены в таблице 4 и таблице 5.

Таким образом, предлагаемый способ позволяет производить термическую обработку рельсов как из легированных, так и нелегированных (углеродистых доэвтектоидных и заэвтектоидных) сталей с различными задаваемыми режимами охлаждения.

Способ и устройство термической обработки рельсов позволяют получать структуру мелкозернистого сорбита закалки на большую глубину, повысить физико-механические свойства стали и тем самым увеличить эксплуатационную стойкость рельсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2013 |

|

RU2607882C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ | 2014 |

|

RU2614861C2 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2487177C2 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2484148C1 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ ТЕРМООБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, В ЧАСТНОСТИ РЕЛЬСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369646C1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| Способ изготовления остряков стрелочных переводов с использованием промежуточной детали | 2016 |

|

RU2646006C1 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

Изобретение относится к области черной металлургии, в частности к способам и устройствам термической обработки железнодорожных рельсов. Техническим результатом является универсальность способа и устройства, которые позволяют осуществлять термическую обработку рельсов как из углеродистых нелегированных сталей, так и из легированных сталей. Охлаждение рельсов осуществляют со скоростями охлаждения в пределах 2-20°C/с с плавным изменением скорости охлаждения в процессе термообработки, что позволяет получить однородную мелкодисперсную структуру сорбит закалки на глубину более 22 мм от поверхности и получать твердость по поверхности катания до НВ401. Регулирование охлаждающей способности газовой среды производят по программно заданному режиму путем импульсной квазинепрерывной и/или непрерывной инжекции воды в поток воздуха. В зависимости от химического состава рельсовой стали и начальной температуры рельса не ниже температуры аустенизации регулируют расход газовой среды от 20 до 60 м3/мин на 1 метр погонный рельса, при этом расход инжектируемой воды составляет до 12 л/мин на 1 метр погонный рельса. Кроме того, содержание воды в газовой среде составляет до 0,2 литра воды на 1 метр кубический воздуха. Давление газовой среды регулируют в пределах от 0,005 до 0,1 МПа. 2 н. и 10 з.п. ф-лы, 5 табл., 4 ил.

1. Способ термической обработки рельсов, включающий непрерывное охлаждение одновременно головки и подошвы рельса с прокатного и/или повторного нагрева от температуры не ниже температуры аустенизации, отличающийся тем, что охлаждение рельса осуществляют воздушной средой с регулированием изменения степени влажности воздуха и ее давления в процессе термообработки путем импульсной квазинепрерывной и/или непрерывной инжекции воды в поток воздушной среды с обеспечением изменения охлаждающей способности среды.

2. Способ по п.1, отличающийся тем, что поток воздушной среды регулируют в зависимости от химического состава рельсовой стали с расходом 10÷60 м3/мин на метр погонный рельса, при этом расход инжектируемой воды изменяют до 12 л/мин на один метр погонный рельса.

3. Способ по п.1, отличающийся тем, что поток воздушной среды регулируют в зависимости от начальной температуры рельса, величин влажности и температуры исходного воздуха и температуры воды.

4. Способ по п.1, отличающийся тем, что содержание воды в воздушной среде поддерживают в пределах до 0,2 л воды на один кубический метр воздуха.

5. Способ по п.1, отличающийся тем, что давление воздушной среды регулируют в пределах 0,005÷0,1 МПа.

6. Способ по п.1 или 2, отличающийся тем, что скорость охлаждения рельса регулируют в диапазоне 2÷20°C/с.

7. Устройство для термической обработки рельса, содержащее механизмы загрузки, выгрузки, позиционирования и фиксации рельса, турбокомпрессор, систему воздуховодов и коллекторов с сопловыми отверстиями для подачи охлаждающей среды одновременно на головку и подошву рельса, механизмы позиционирования воздуховодов и коллекторов с сопловыми отверстиями, систему регулирования подачи охлаждающей среды, систему контроля температуры, отличающееся тем, что оно имеет систему импульсной квазинепрерывной и/или непрерывной инжекции воды в воздушный поток, содержащую емкость для воды, систему водных трубопроводов, регуляторы расхода и давления воды в виде управляемых клапанов и управляемых регулирующих клапанов, импульсные инжекторы с системой управления для инжектирования воды в импульсном квазинепрерывном и/или непрерывном режиме в поток воздушной среды с регулируемым изменением степени влажности воздуха и ее давления для обеспечения изменения охлаждающей способности среды, при этом механизмы загрузки, выгрузки, позиционирования и фиксации рельса выполнены с возможностью расположения рельса в процессе обработки положением головкой вниз.

8. Устройство по п.7, отличающееся тем, что оно имеет регулятор расхода и давления воздуха в виде управляемых клапанов и управляемых регулирующих клапанов в соответствии с программно-заданным режимом.

9. Устройство по п.7, отличающееся тем, что система управления выполнена с возможностью определения температуры и влажности исходной воздушной среды, температуры воды и на основе полученных данных корректировки режима охлаждения.

10. Устройство по п.7, отличающееся тем, что оно снабжено механизмами перемещения рельсов и/или коллекторов относительно вертикальной и/или горизонтальной оси.

11. Устройство по п.7, отличающееся тем, что оно выполнено с возможностью при охлаждении рельсов различных профилей изменять расстояние сопловых отверстий до поверхности элементов профиля рельса.

12. Устройство по п.7, отличающееся тем, что система управления имеет возможность контролировать давление и расход воздушной среды и задавать режим работы турбокомпрессора.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2280700C1 |

| US 4913747 A, 03.04.1990 | |||

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ ТЕРМООБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, В ЧАСТНОСТИ РЕЛЬСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369646C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЛЬСА | 2002 |

|

RU2266966C2 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОХРАНЫ КАСС, ХРАНИЛИЩ И Т.П. | 1924 |

|

SU4566A1 |

| Униполярная машина постоянного тока | 1926 |

|

SU6413A1 |

| Приспособление против самоотвинчивания гаек | 1930 |

|

SU41983A1 |

Авторы

Даты

2012-07-20—Публикация

2010-11-11—Подача