4

4ih 00

Изобретение относится к металлургической промьшшенности и может быть использовано для упрочняющей термической обработки железнодорожных релсов.

Цель изобретения -увеличение сопротивляемости образованию поверхностных дефектов на рельсах в эксплуатации за счет получения по сечению головки однородной структуры сорбита закалки.

Охлаждение толовки рельса в водном растворе полиакриламида до температуры поверхности АЗО-ЗОО С позволяет обеспечить в поверхностных елоях металла рельсов (0,69 -0,82% С, 0,75-1,05% Мп, 0,28-0,40% Si, остальное железо и примеси) структуру сорбита закалки с твердостью НВ 350-388. Дальнейшее охлаждение головки рельса до 200-150 С, осуществляемое водой, обеспечивает, благодаря более высокой охлаждакицей способности воды, требуемую глубину термически упрочненного слоя - до ,20-25 мм.

Предлагаемый способ может быть осуществлен, например, в рельсозакалочном агрегате роликового типа..

Рельс, нагретый в печи до температуры аустенизации, в положении головкой вниз подают в систег у роликовых клетей, где -головку рельса подвергают поверхностной закалке с помощью спрейеров, расположенных между роликами. В первые 5-10 спрейеров подают водный раствор полиакриламида с концентрацией 0,1-0,5%, а в последующие - воду.

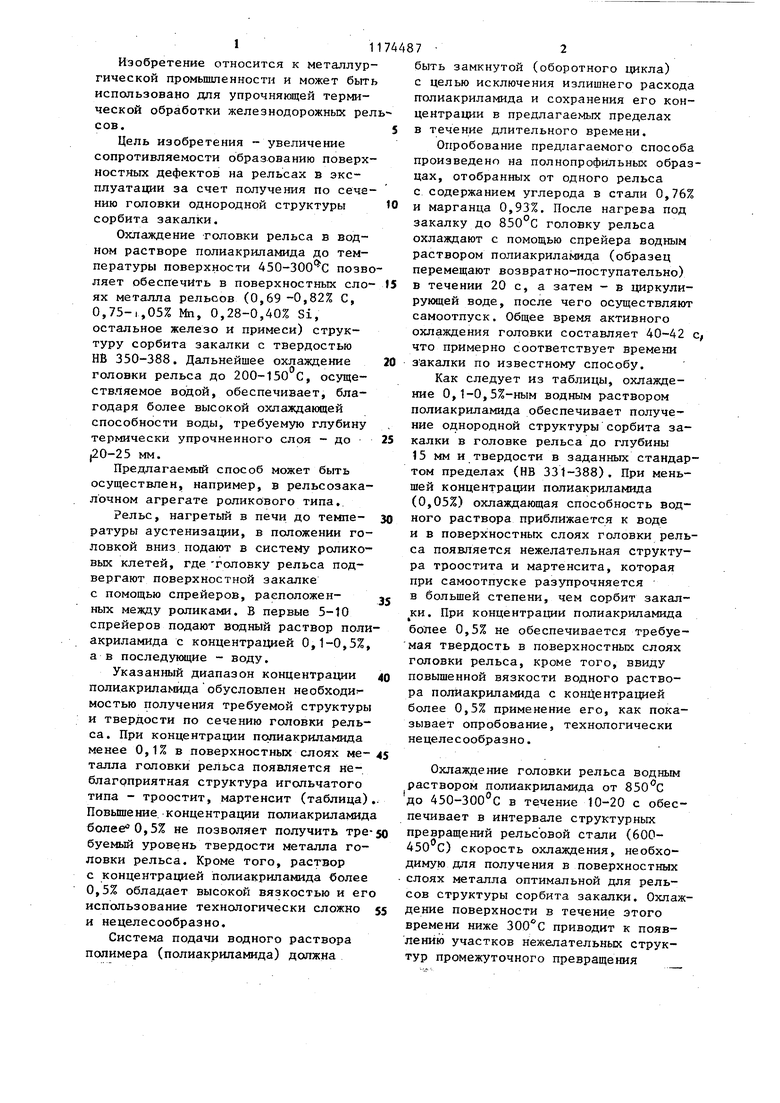

Указанный диапазон концентрации полиакриламида обусловлен необходим мостью получения требуемой структуры и твердости по сечению головки рельса. При концентрации попиакриламида менее 0,1% в поверхностных слоях металла головки рельса появляется неблагоприятная структура игольчатого типа - троостит, мартенсит (таблица) Повьшение. концентрации полиакриламид более 0,5% не позволяет получить тре буемьй уровень твердости металла головки рельса. Кроме того, раствор с концентрацией полиакриламида более 0,5% обладает высокой вязкостью и ег использование технологически сложно и нецелесообразно.

Система подачи водного раствора полимера (полиакриламида) должна

быть замкнутой (оборотного цикла) с целью исключения излишнего расхода полиакриламида и сохранения его концентрации в предлагаемых пределах в течение длительного времени.

Опробование предлагаемого способа произведено на полнопрофильных образцах, отобранных от одного рельса с содержанием углерода в стали 0,76% и марганца 0,93%. После нагрева под закалку до 850°С головку рельса охлаждают с помощью спрейера водным раствором полиакриламида (образец перемещают возвратно-поступательно) в течении 20 с, а затем - в циркулирующей воде, после чего осуществляют самоотпуск. Общее время активного охлаждения головки составляет 40-42 с что примерно соответствует времени закалки по известному способу.

Как следует из таблицы, охлаждение 0,1-0,5%-ным водным раствором полиакриламида обеспечивает получение однородной структуры сорбита закалки в головке рельса до глубины 15 мм и твердости в заданных стандартом пределах (НВ 331-388). При меньшей концентрации полиакриламида (0,05%) охлаждающая способность водного раствора приближается к воде и в поверхностных слоях головки рельса появляется нежелательная структура троостита и мартенсита, которая при самоотпуске разупрочняется в большей степени, чем сорбит закалки. При концентрации полиакриламида более 0,5% не обеспечивается требуемая твердость в поверхностных слоях головки рельса, кроме того, ввиду повышенной вязкости водного раствора полиакриламида с концентрацией более 0,5% применение его, как показывает опробование, технологически нецелесообразно.

Охлаждение головки рельса водным раствором полиакриламида от до 450-300с в течение 10-20 с обеспечивает в интервале структурньпс превращений рельсовой стали (600450 С) скорость охлаждения, необходимую для получения в поверхностных слоях металла оптимальной для рельсов структуры сорбита закалки. Охлаждение поверхности в течение этого времени ниже приводит к появлению участков нежелательных структур промежуточного превращения 3 1 (троостита, бейнита), а выше к недостаточной твердости. Охлаждение головки рельса водой после охлаждения водным раствором полиакриламида обеспечивает повышенный по сравнению с водным раствором полиакриламида отбор тепла и повышен ную скорость охлаждения глубинньрс слоев металла, благодаря чему достигается требуемый уровень твердости и тип структуры (сорбит закалки) в средней части головки. При темпера туре поверхности 200-150°С достигает ся достаточно высокий градиент темпе ратур между поверхностью и средней частью Головки, что позволяет реализовать отбор тепла необходимой интен сивности. Охлаждение ниже недо пустимо, так как может привести к образованию трещин в рельсе. 74 Полиакриламид имеет отрицательный коэффициент растворимости в воде, т.е. с повышением температуры воды его растворимость з меньшается, и при 70-80 С он вьщеляется из раствора. При погружении нагретого рельса в водный раствор попиакриламцда на поверхности его образуется пленка полимера, замедлякяцая теплообмен между деталью и средой. Температуру водного раствора полиакриламида целесообразно поддерживать в пределах 20-35 0. Применение предлагаемого способа позволяет улучшить однородность структуры и твердости по сечению головки термоупрочненных рельсов и, как следствие, повысить их сопротивляемость образованию дефектов при эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| Способ термообработки рельсов | 1986 |

|

SU1399359A1 |

| Способ термической обработки рельсов | 1986 |

|

SU1422674A1 |

| Способ термической обработки рельсов | 1977 |

|

SU837070A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2283353C1 |

| Способ термической обработки рельсов | 1987 |

|

SU1541289A1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU804702A2 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ ТЕРМООБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, В ЧАСТНОСТИ РЕЛЬСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369646C1 |

| Способ термической обработки рельсов | 1987 |

|

SU1502634A1 |

| Способ термической обработки рельсов | 1989 |

|

SU1659498A1 |

1, СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ, включающий объемную аустенизацию, прерывистое охлаждение поверхности головки движущегося рельса и самоотпуск, о т л и ч а ющ и и с я тем, что, с целью увеличения сопротивляемости образованию поверхностных дефектов на рельсах в эксплуатации за счет получения по сечению головки однородной структуры сорбита закалки, поверхность головки рельса охлаждают водным раствором полимера до 450 - З00с, а затем - водой до 200-150°С. i 2. Способ по п. 1, отличающийся тем, что в качестве полиСЛ мера применяют полиакриламид с концентрацией 0,1-0,5 мас.%.

| Способ закалки рельсов | 1973 |

|

SU485160A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Среда для закалки металлов | 1971 |

|

SU469758A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Лемпицкий В.В., Казарновский Д.С | |||

| Производство и термическая обработка железнодорожных рельсов | |||

| - М.: Металлургия, 1972, с | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

Авторы

Даты

1985-08-23—Публикация

1983-02-01—Подача