Изобретение относится к тепловой дефектоскопии и может быть использовано для неразрушающего контроля не- сплошностей в изделиях.

Цель изобретения - расширение диапазона контроля крупногабаритных конструкций и повышение эффективности способа.

Надежность металлоконструкций оп- ределяется уровнем действующих номинальных напряжений, которые по существующим методам расчета должны быть для большинства изделий меньше предела текучести материала. Достиже-. ние предела текучести приводит к пластической нестабильности - потере работоспособности. Однако в локальных зонах материала, особенно в мес-1 тах концентрации нагрузки, на стадии

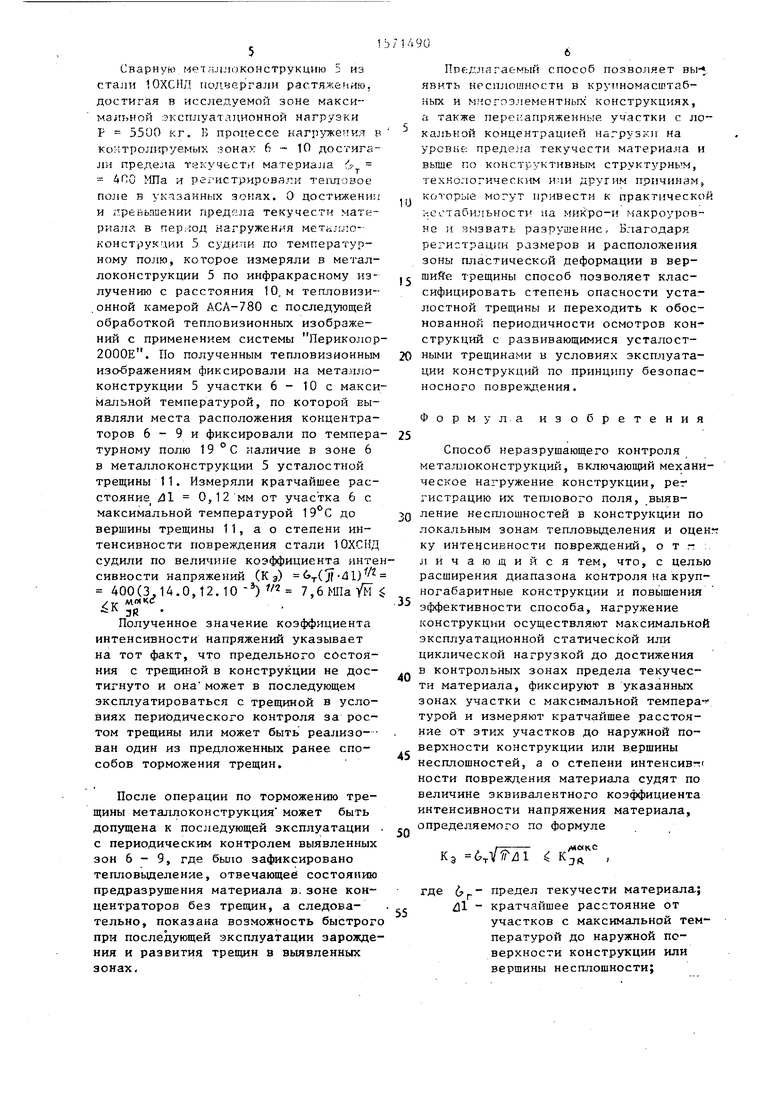

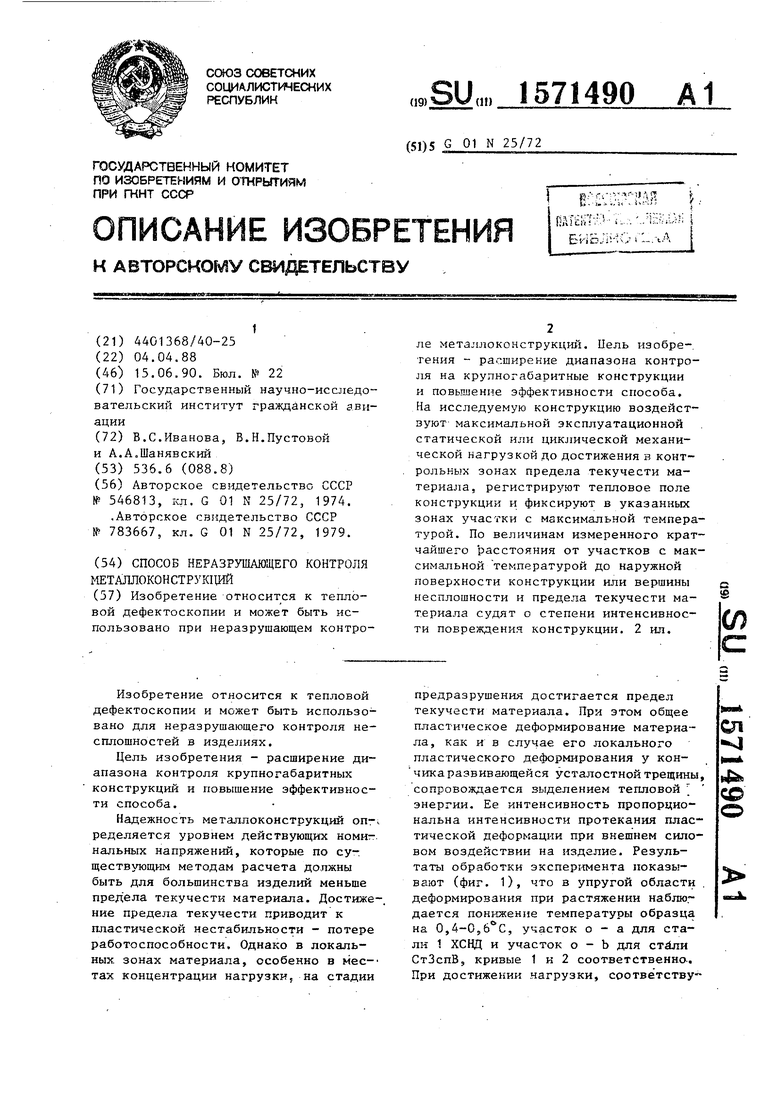

предразрушения достигается предел текучести материала. При этом общее пластическое деформирование материала, как и в случае его локального пластического деформирования у кон- чика развивающейся усталостной трещины, сопровождается выделением тепловой энергии. Ее интенсивность пропорциональна интенсивности протекания пластической деформации при внешнем силовом воздействии на изделие. Результаты обработки эксперимента показывают (фиг. 1), что в упругой области деформирования при растяжении наблю. дается понижение температуры образца на 0,4-0,Ь°С, участок о - а для стали 1 ХСНД и участок о - b для стали СтЗспВ, кривые 1 и 2 соответственно. При достижении нагрузки, соответству сп

со

ющ|°й площадкам текучести j , и выше до разрушения наблюдается интенсив- ное инфракрасное излучение, начиная из точек а и Ь, кривые 1 и 2 соответственно но типам сталей. Приращение температуры до разрушения составляет . Результаты эксперимента позволяет сделать вывод, что приращение температуры образца и соответственно инфракрасного электромагнитного излучения наблюдается только после достижения напряжения в изделии ров- Ня (У и выше, а в упругой области наблюдается понижение температуры. Указанная зависимость положена в осно- (ву предлагаемого способа, так как позволяет определять в любых изделиях, в том числе в реальных крупногабаритных конструкциях, области пластической нестабильности, выявить концентрацию напряжений, оценивать интенсив- ность повреждения материала и судить о возможности дальнейшей эксплуатации конструкции с развивающейся трещиной в условиях сложного напряжения состояния материала в результате определения уровня достигнутого эквивалентного коэффициента интенсивности напряжений.

Нагружение конструкции или элемента конструкции максимальной эксплуатационной или испытательной статической или циклической нагрузкой позволяет реализовать реальное напряженное состояние материала в зонах не- сплошностей или концентраторов нагрузки, в которых в условиях эксплуатации реализован в локальных участках текучести материала. Достижение в мег таллоконструкции у вершины несплошности или концентратора нагрузки предела текучести материала является необхо- дымым условием для возникновения тепловых излучений.- -Напряжения в металлоконструкции, которые соответствуют области упругих, деформаций, не вызывают приращения температуры, а потому не могут быть зарегистрированы тепловизионным приемником. При этом акту начала распространения трещины в материале всегда предшествует достижение в локальных зонах предела текучести материала, а следовательно, отсутствие пластических деформаций у несплошностейи концентраторов нагрузки является свидетельством безопасности эксплуатации конструкции с указанными дефектами.

5

0

Элементы металлоконструкций с опасными несшюшностями, т.е. : концентраторами не грузки Va уровне прале ла текучести и вьш:е, вызывает интенсивное приращение температурь. Та , стадия предоазрушения ii устойчивый рост трещин при достижении предела текучести материала и вошш связаны с приращением томперат рч на десятки градусов при течпераг| у;жо«м разр - шении современных приборов 0„10С, что обеспечивает яысокуо чадрхчость обнаружения трещин, несплошностей и т. п.

Регистрация теплового поля в указанных зонах позволяет выделить из всей совокупности узлов и элементов конструкции области, в которых произошло зарождение и развитие трещин или материал подготовлен к началу процесса роста трещины.

5

0

Фиксирование участка с максималь- 5 ной температурой позволяет определить размер зоны процесса деформации, в пределах которой происходят необратимые повреждения материала, обуславливающие распространение трещин. Q При удалении от вершины несплошности или от концентратора нагрузки на расстояние Д достигается максимальное тепловыделение в условиях минимального стеснения реалируемой пластической деформации, что соответствует максимальному теплоизлучению. Измерение кратчайшего расстояния & 1 от этих участков до наружной поверхности элемента конструкции или вершины несплошности позволяет в последующем оценить интенсивность повреждения материала по величине эквивалентного коэффициента интенсивности напряжений.

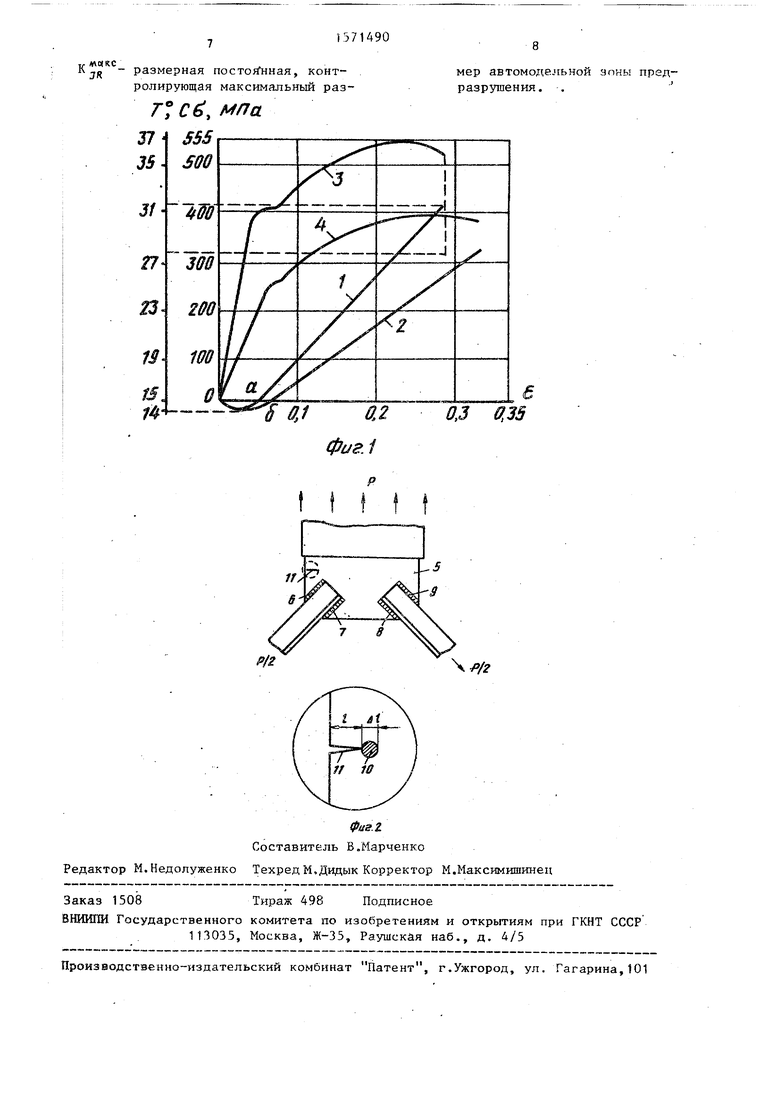

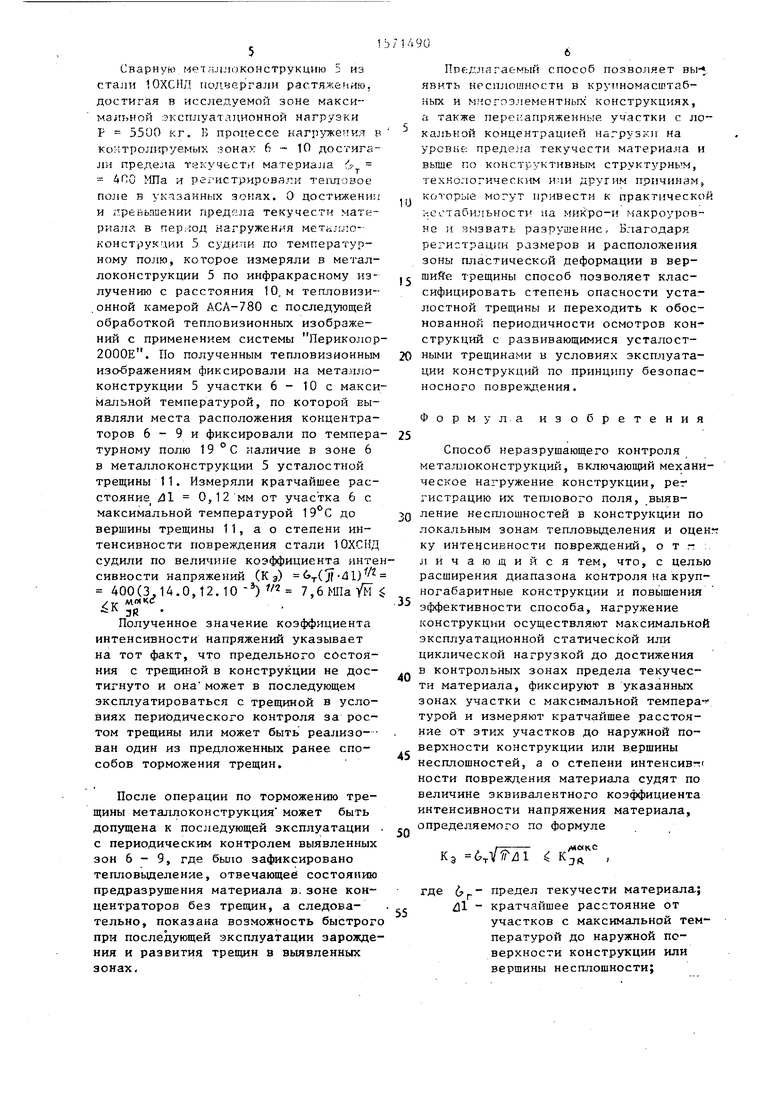

На фиг. 1 приведены диаграммы рас- тяжен-ия сталей 10ХСНД и СТЗспВ в координатах напряжение (у- относительное удлинение Ј, кривые 3 и 4 соответственно, а также температурные зависимости Т - относительное удлинение Ј соответственно тешювизионной камерой АСА-780 с последующей обработкой тепловизионных изображений на системе Периколор-2000Е ; на фиг. 2- участок металлоконструкций с усталостной трещиной, подвергавшейся -исследованию по предлагаемому способу, где 5 - исследуемая металлоконструкция, 6-11 - контролируемые зоны.

5

0

5

Сварную MPTчллоконструкцню 2 из стали 10ХСНД подвергали растяжению, достигая в исследуемой зоне максимальной эксплуатационной нагрузки Р 5500 кг. 1) пропессе нагруженкл в контролируемых 6 - 10 достигали предела текучести материала 4ПО МПа и регистрировали тепловое поле в указанных зонах. О достижении и греьышении предгла текучести материала в тер.юд нагружения металлоконструкции 5 судити по температурному полю, которое измеряли в металлоконструкции 5 по инфракрасному излучению с расстояния 10, м тепловизи-- онной камерой АСА-780 с последующей обработкой тепловизионных изображений с применением системы Периколор 2000Е. По полученным тепловизионным изображениям фиксировали на меташю- конструкции 5 участки 6 - 10 с максимальной температурой, по которой выявляли места расположения концентраторов 6 - 9 и фиксировали по температурному полю 19 °С наличие в зоне 6 в металлоконструкции 5 усталостной трещины 11. Измеряли кратчайшее расстояние & 0,12 мм от участка 6 с максимальной температурой 19°С до вершины трещины 11, а о степени интенсивности повреждения стали 10ХСНД судили по величине коэффициента интесивности напряжений (К э) &T(jjf -Л)2 400(3.14.0,12.10 -3)2 7,6МПаУм

/v М.МХ.С

К 3R

Полученное значение коэффициента

интенсивности напряжений указывает на тот факт, что предельного состояния с трещиной в конструкции не достигнуто и она может в последующем эксплуатироваться с трещиной в условиях периодического контроля за ростом трещины или может быть реализо- ван один из предложенных ранее способов торможения трещин.

После операции по торможению трещины металлоконструкция может быть допущена к последующей эксплуатации с периодическим контролем выявленных зон 6-9, где было зафиксировано тепловыделение, отвечающее состоянию предразрушения материала в.зоне концентраторов без трещин, а следовательно, показана возможность быстрого при последующей эксплуатации зарождения и развития трещин в выявленных зонах.

Предлагаемый способ позволяет вьи явить несплошности в крупномасштабных и мчогоэлементных конструкциях, а также перенапряженные участки с ло

калькой концентрацией нагрузки на уровне: предела текучести материала и выше по конструктивным структурным, технологическим ичи другим причинам,

. которые могут привести к практической ;-.сстабильности на микро-н макроуровне и вызвать разоушенис. Благодаря регистрации размеров и расположения зоны пластической деформации в верc шийе трещины способ позволяет классифицировать степень опасности усталостной трещины и переходить к обоснованной периодичности осмотров конструкций с развивающимися усталостными трещинами в условиях эксплуатации конструкций по принципу безопас- носного повреждения.

Формула изобретения

25

Способ неразрушающего контроля металлоконструкций, включающий механическое нагружение конструкции, per гистрацию их теплового поля, выяв- ление несплошностей в конструкции по локальным зонам тепловыделения и оценг ку интенсивности повреждений, о т г л имеющийся тем, что, с целью расширения диапазона контроля на крупногабаритные конструкции и повышения эффективности способа, нагружение конструкции осуществляют максимальной эксплуатационной статической или циклической нагрузкой до достижения

в контрольных зонах предела текучес- ,

ти материала, фиксируют в указанных

зонах участки с максимальной темпера- - турой и измеряют кратчайшее расстояние от этих участков до наружной поверхности конструкции или вершины несплошностей, а о степени интенсив-т ности повреждения материала судят по величине эквивалентного коэффициента интенсивности напряжения материала, определяемого по формуле

г А«МКС

Кэ KJft

(у - предел текучести материала; д - кратчайшее расстояние от

участков с максимальной температурой до наружной поверхности конструкции или вершины несплошности;

0,3 0,35

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В ТОЛСТОЛИСТОВОМ МАТЕРИАЛЕ | 2012 |

|

RU2517076C2 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФЕКТОВ КОНСТРУКЦИЙ | 2007 |

|

RU2383009C2 |

| Способ измерения длины трещин при усталостных испытаниях деталей | 1986 |

|

SU1376039A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОН КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ В СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯХ | 2006 |

|

RU2315271C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИТЕЛЬНОСТИ ЗАДЕРЖКИ РОСТА УСТАЛОСТНОЙ ТРЕЩИНЫ ПОСЛЕ ПЕРЕГРУЗКИ | 1995 |

|

RU2087897C1 |

| Способ определения порогового коэффициента интенсивности напряжений | 1990 |

|

SU1755121A1 |

| Способ изготовления контрольного образца для дефектоскопии | 1991 |

|

SU1820311A1 |

| СПОСОБ ОЦЕНКИ РАБОТОСПОСОБНОСТИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ПРИ ЭКСПЛУАТАЦИИ В УСЛОВИЯХ, ВЫЗЫВАЮЩИХ СНИЖЕНИЕ ПЛАСТИЧНОСТИ И РАСТРЕСКИВАНИЕ МЕТАЛЛА КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2569964C1 |

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ДИСКА ТУРБОМАШИНЫ, ИМЕЮЩЕГО КОНЦЕНТРАТОРЫ НАПРЯЖЕНИЙ В ВИДЕ ОТВЕРСТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2730115C1 |

| Способ изготовления деталей с отверстиями | 1990 |

|

SU1808878A1 |

Изобретение относится к тепловой дефектоскопии и может быть использовано при неразрушающем контроле металлоконструкций. Цель изобретения - расширение диапазона контроля на крупногабаритные конструкции и повышение эффективности способа. На исследуемую конструкцию воздействуют максимальной эксплуатационной статической или циклической механической нагрузкой до достижения в контрольных зонах предела текучести материала, регистрируют тепловое поле конструкции и фиксируют в указанных зонах участки с максимальной температурой. По величинам измеренного кратчайшего расстояния от участков с максимальной температурой до наружной поверхности конструкции или вершины несплошности и предела текучести материала судят о степени интенсивности повреждения конструкции. 2 ил.

t I f t

°/

| Способ тепловой дефектоскопии изделий | 1974 |

|

SU546813A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ неразрушающего контроля изделий | 1979 |

|

SU783667A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-06-15—Публикация

1988-04-04—Подача