Изобретение относится к области механизации растениеводства в сельском хозяйстве, в частности к возделыванию сельскохозяйственных культур в теплицах, парниках и других сооружений закрытого типа, а также на небольших участках семеноводства и огородничества. Агрегат обеспечивает при проходах по полю фиксацию рабочих органов относительно рядков растений, позволяет обеспечить уход за растениями без нарушения структуры почвы, так как ходовые колеса агрегата движутся по одному и тому же своему следу (колее) на границе обрабатываемого участка.

Известно сельскохозяйственное устройство по патенту РФ №2159023 [1], обеспечивающее фиксацию рабочих органов и расположение ходовых колес вне обрабатываемого поля. Его недостатком является то, что форма поля может быть только круговой и устройство является стационарным.

Наиболее близким по технической сущности к предлагаемому агрегату является мостовое шасси для теплиц [2], состоящее из подвижной части, содержащей пространственную ферму - балку моста, по которой перемещается каретка с навешенными на ней рабочими органами, траверсы с ходовыми колесами и направляющих, выполненных в виде рельсового полотна. Недостатком мостового шасси является необходимость кинематической связи ходовых колес, кинематической связи без проскальзывания между ходовыми колесами и направляющими, а также наличие специальной тележки - мостоносителя для перемещения мостового шасси с одного участка поля на другой, с одной секции блочной теплицы на другую.

Заявленное изобретение направлено на создание агрегата с более широкими возможностями при проведении всего комплекса сельскохозяйственных работ (от посева до уборки), при высокой степени механизации и автоматизации и при минимальных первоначальных затратах на оборудование.

Это достигается за счет того, что в предлагаемом мостовом агрегате, состоящем из подвижной части, включающей балку с размещенной на ней подвижной кареткой с рабочими органами, опирающуюся на траверсы с ходовыми колесами, и направляющих, на балке подвижной части установлены ролики, а направляющие состоят из двух гибких нитей, концы которых соединены с якорями. Якоря каждой гибкой нити закреплены на диагонально противоположных углах обрабатываемого участка, а гибкие нити пропущены через ролики с разных концов балки вдоль нее.

Кроме того, дополнительно для обеспечения перемещения каретки на периферийных частях балки с возможностью свободного вращения на осях установлены два колеса, соединенных между собой гибкой связью. Каретка через ось, расположенную в ее центре, через установленную с возможностью свободного вращения на ней планку, соединена с одной из двух линий гибкой связи. На каждой гибкой нити, на одной в начальной части участка, а на другой в конечной части участка, установлены упоры с возможностью их ручного перемещения с последующим закреплением, причем на балке имеется захват, соединенный посредством храпового механизма с одной из линий гибкой связи и с возможностью перемещения гибкой связи под действием упоров. Захват расположен на балке со стороны расположенных на гибких нитях упоров. В верхней части каретки на раме установлено с возможностью свободного вращения на оси коромысло с лотком, в котором помещен с возможностью перемещения груз. Концы коромысла шарнирно соединены с рабочими органами с возможностью их вертикального перемещения в направляющих.

Для обеспечения автоматической смены рабочего органа на планке каретки дополнительно закреплена ось, на которой с возможностью свободного вращения установлено зубчатое колесо, входящее в зацепление с линией гибкой связи, противоположной той, с которой через планку соединена каретка. Зубчатое колесо через зубчатые кинематические пары и управляемые коромыслом муфты соединено с двумя барабанами, на каждом из которых намотаны гибкие нити, концы которых закреплены на барабанах, а другие через направляющие и натяжные ролики прикреплены к противоположным сторонам груза, установленного в лотке коромысла.

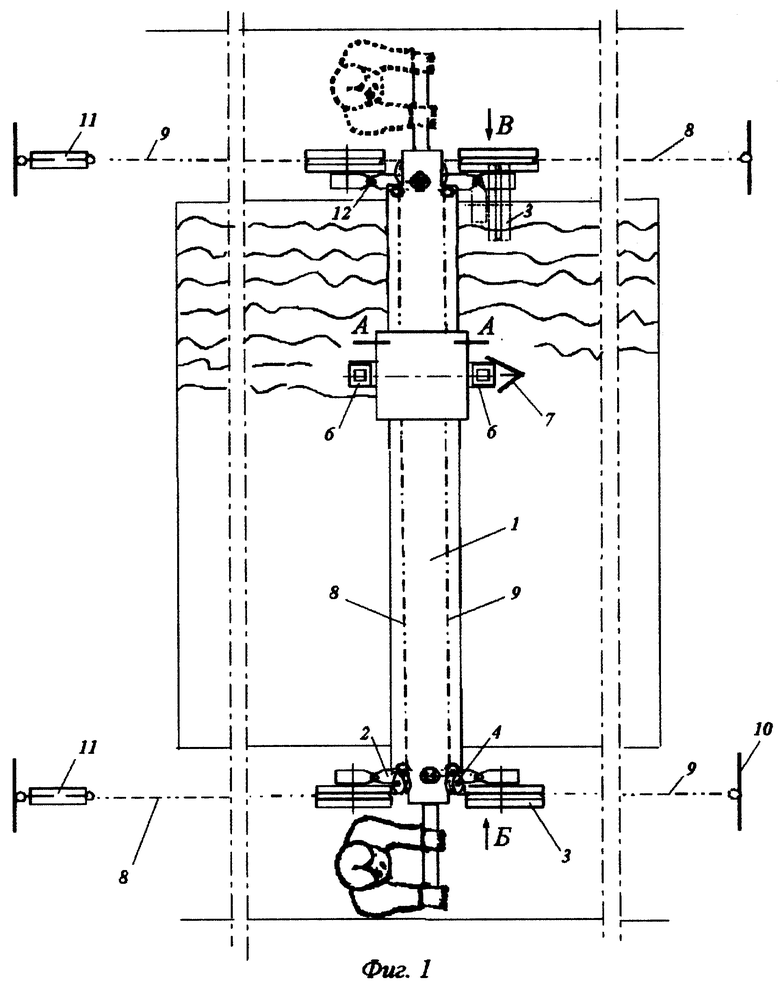

Общий вид мостового агрегата приведен на фиг.1.

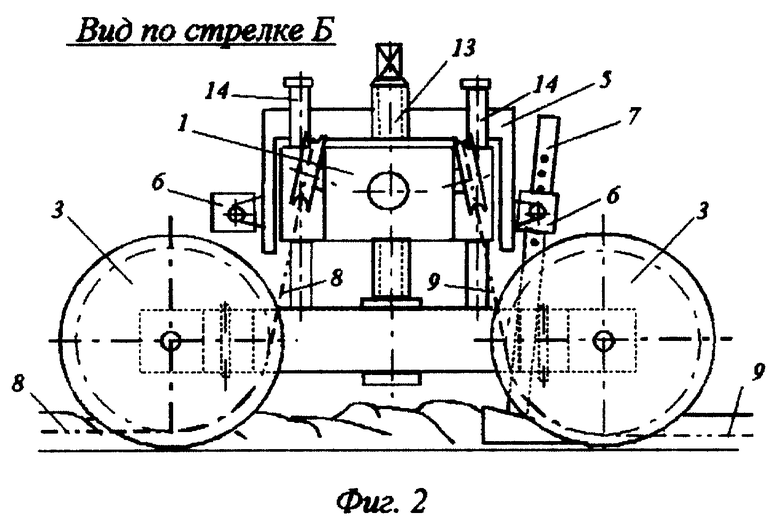

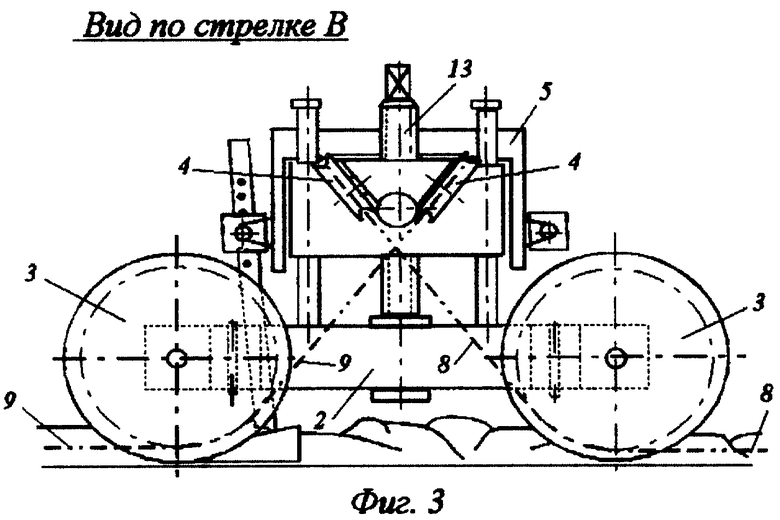

Боковые виды агрегата приведены на фиг.2 и 3.

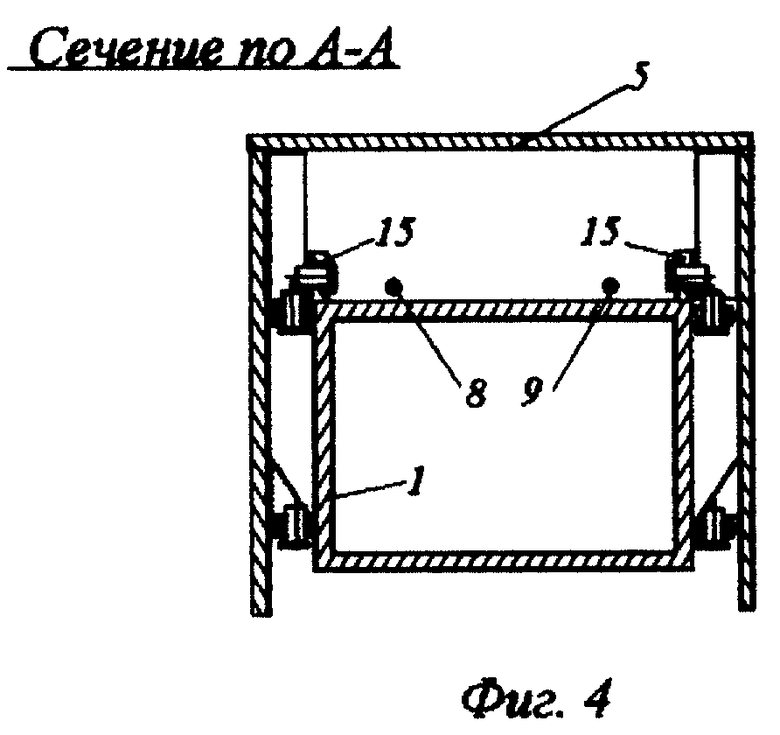

Фиг.4 показывает пример обеспечения подвижности каретки.

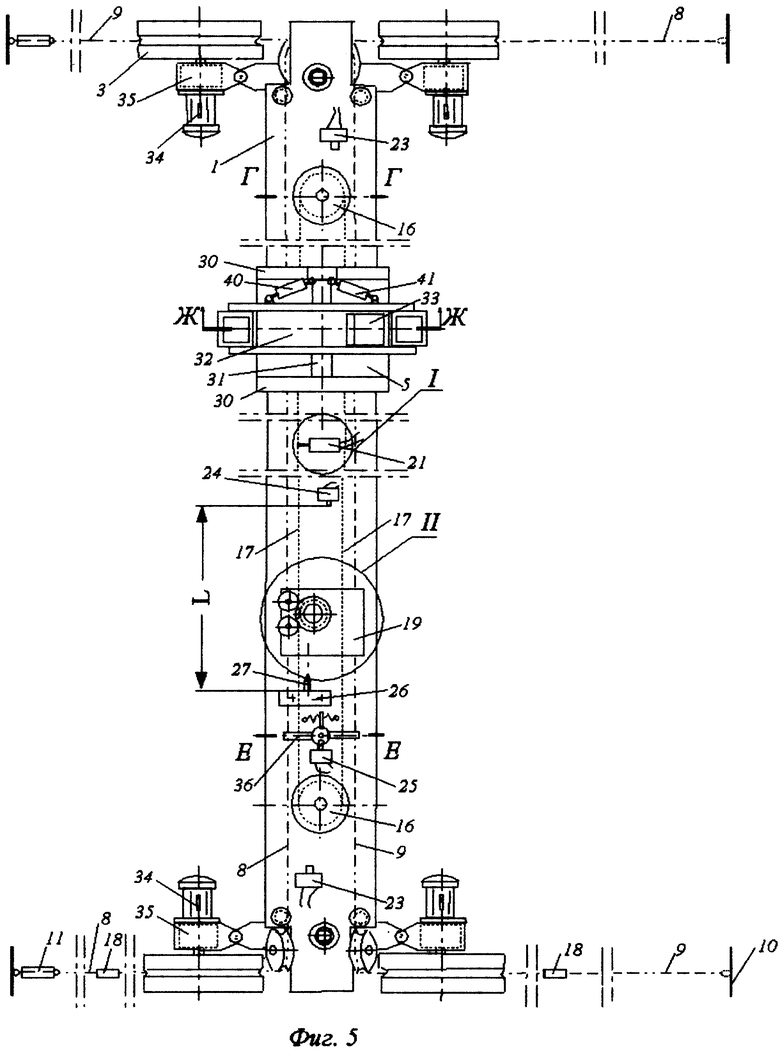

Общий вид варианта исполнения мостового агрегата, обеспечивающего автоматическое перемещение каретки после прохождения ряда, приведен на фиг.5.

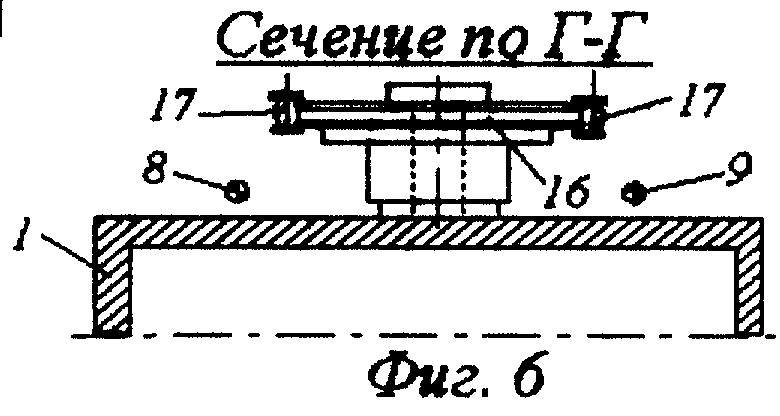

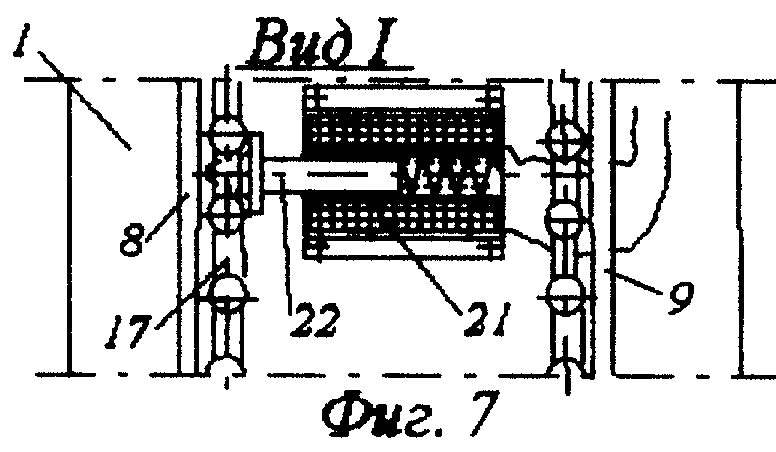

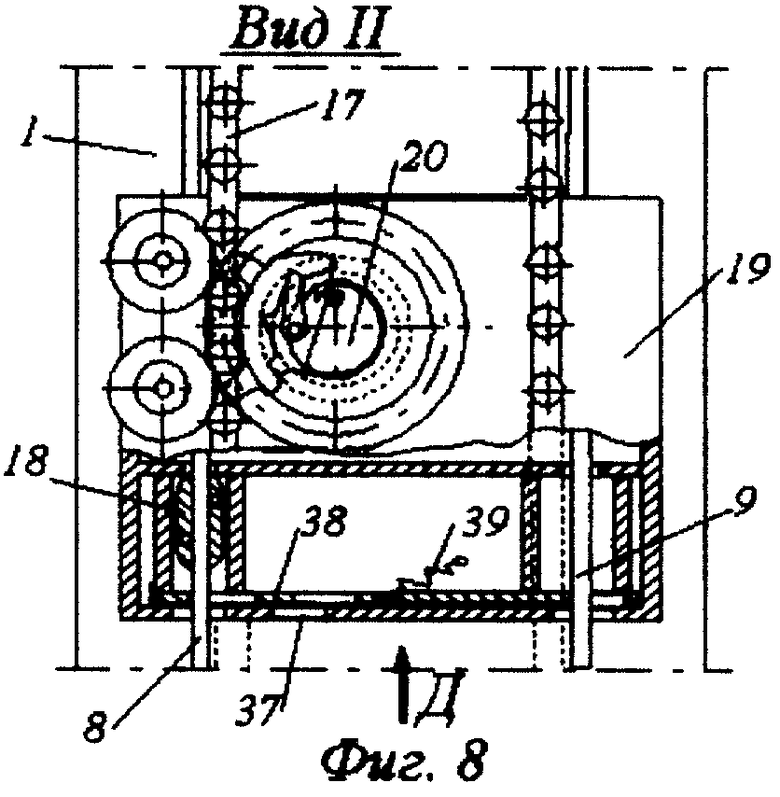

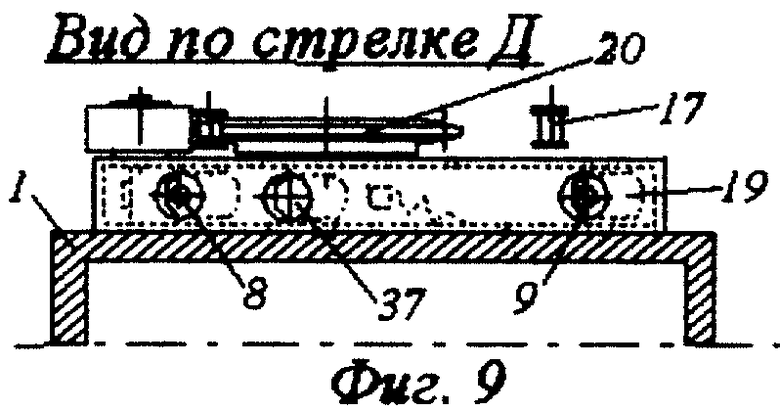

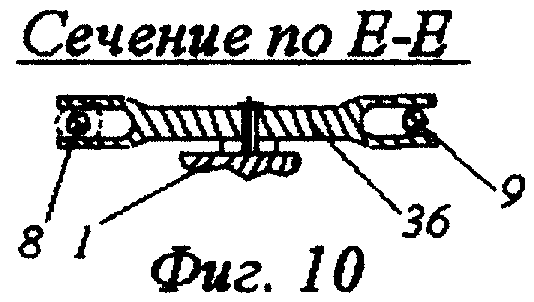

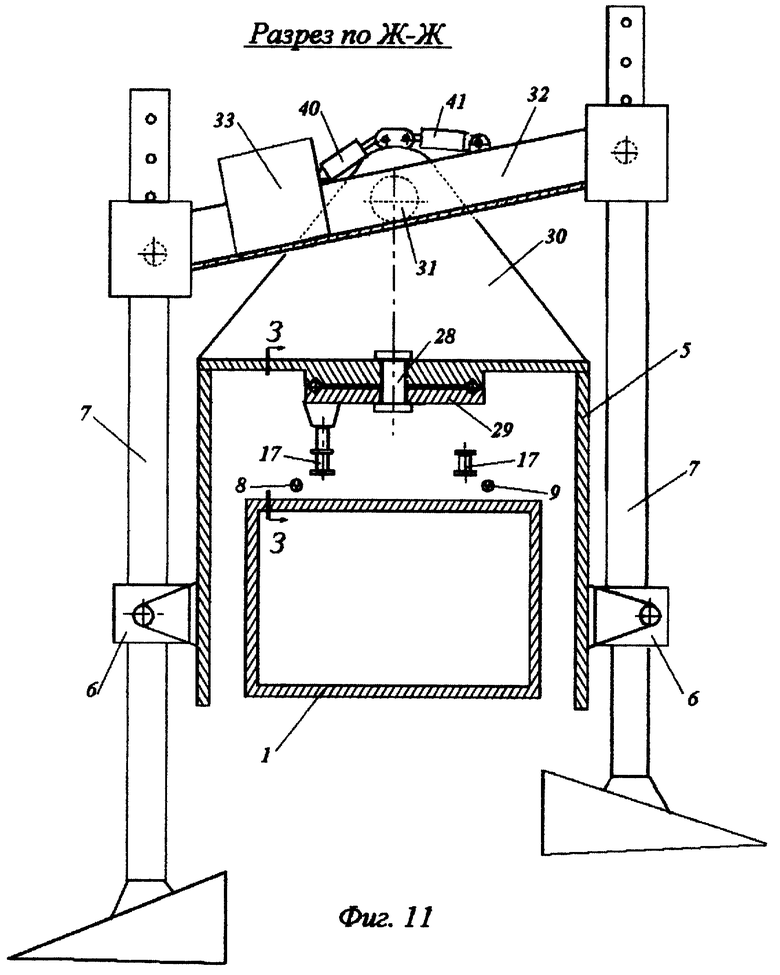

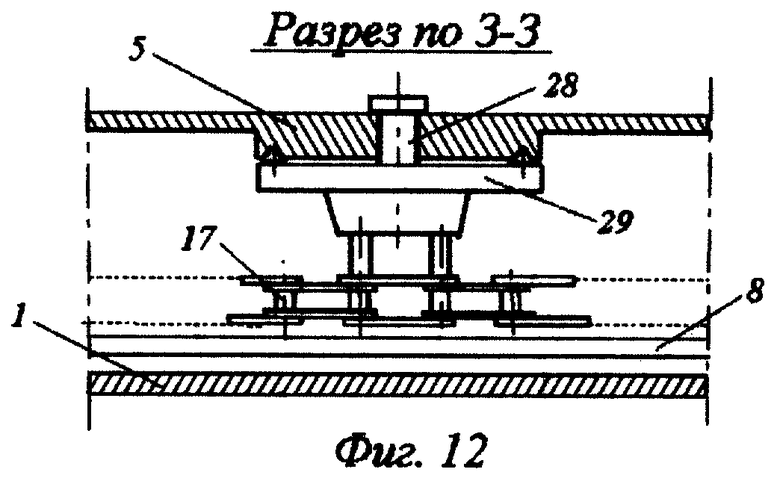

Фиг.6, 7, 8, 9, 10, 11 и 12 поясняют построение отдельных устройств варианта мостового агрегата, приведенного на фиг.5.

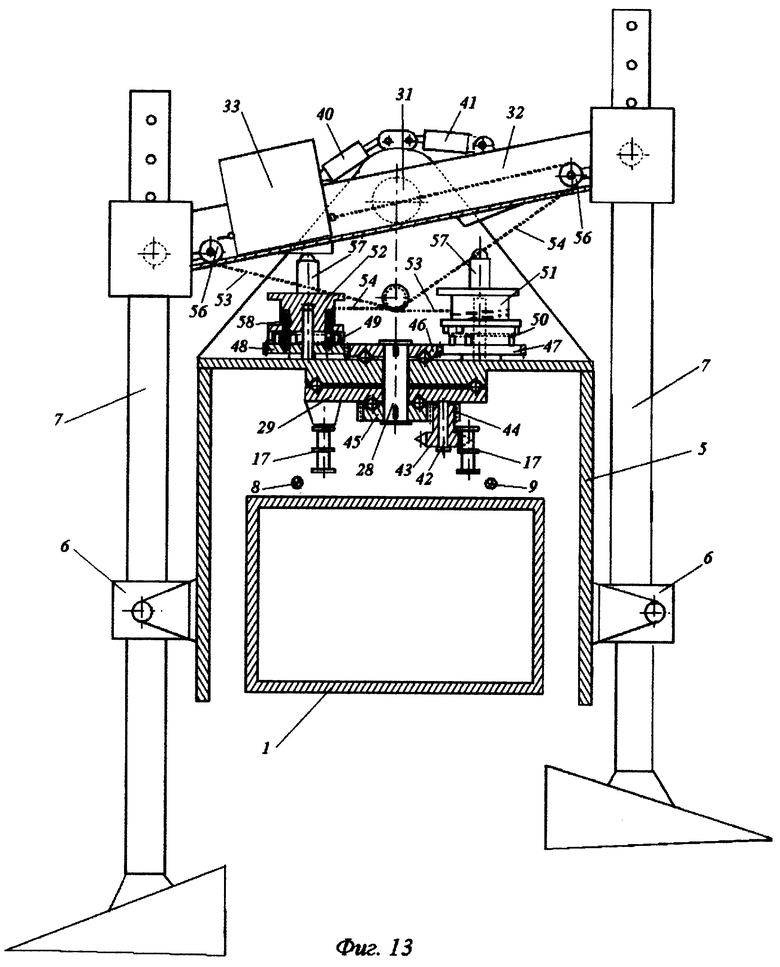

Вариант исполнения каретки мостового агрегата, обеспечивающий автоматическую смену рабочего органа после прохождения ряда, показан на фиг.13.

Мостовой агрегат (фиг.1) состоит из подвижной части, состоящей из балки 1, двух траверс 2, четырех ходовых колес 3, четырех роликов 4, каретки 5 с навешенным на нее через одну из направляющих 6 рабочим органом 7 и фиксированной на участке части, состоящей из двух гибких нитей 8 и 9, четырех якорей 10 и двух натяжных устройств 11, по одному для каждой нити. Транспортное перемещение агрегата осуществляется путем снятия гибких нитей с подвижной части агрегата и поворота ходовых колес на оси 12 на 90 градусов. На фиг. 1 одно ходовое колесо в транспортном положении показано пунктиром.

На фиг.2 и 3 показаны боковые виды агрегата. Мостовой агрегат имеет два устройства подъема 13 балки 1 (к примеру, на фиг.2 и 3 выполненные на основе винтового домкрата). Направляющие 14 обеспечивают устойчивость подъема и опускания балки 1. На фиг.4 приведен вариант выполнения каретки 5. Каретка 5 съемная и перемещается по балке 1 на роликах 15.

Мостовой агрегат работает следующим образом. Первоначально агрегат устанавливается так, чтобы балка 1 была параллельна границе начала (конца) обрабатываемого участка. С помощью натяжных устройств 11 производится натяжение гибких нитей 8 и 9 таким образом, чтобы не нарушалась установленная параллельность. После натяжения нитей и закрепления рабочего органа 7 в направляющей 6 начинаются рабочие циклы. Агрегат перемещается вдоль участка и производит необходимую работу. По достижении агрегатом конца обрабатываемого участка рабочий орган 7 переставляется в другую направляющую 6 (остается в той же самой направляющей, если рабочий орган двухстороннего действия, к примеру, зубчатая борона), производится перемещение каретки на шаг захвата рабочего органа и начинается движение в противоположную сторону. При достижении начала участка процесс повторяется.

Ручное перемещение агрегата (фиг.1) возможно при таких работах, как полив растений из шланга с отверстиями, закрепленного на балке 1, опрыскивание растений, боронование, грабельные работы и другие подобные работы. Возможна и ручная прополка и ручной сбор урожая при навешивании в направляющие 6 люльки для размещения рабочего соответствующем подъеме балки 1 с помощью устройства 13. На рыхлых почвах ручное перемещение агрегата возможно и при проведении таких работ, как пахота, нарезание гряд и окучивание растений. Также возможно использование конной тяги, тракторной и иной другой.

Соединение подвижной части агрегата с гибкими нитями через ходовые колеса 3 и ролики 4, как показано на фиг.1, 2 и 3, обеспечивает параллельное (без перекосов) движение балки 1 с кареткой 5 и навешенными на ней рабочими органами как при несимметричных нагрузках на балку со стороны рабочих органов, так и при несимметричном приложении усилий на перемещение агрегата (к примеру, перемещение агрегата одним рабочим). Совмещение функции ходовых колес 3 с функциями дополнительных роликов позволяет понизить положение гибких нитей и тем компенсировать опрокидывающий момент от реакции грунта на рабочий орган при таких работах, как пахота, нарезание гряд, окучивание и других подобных.

Изобретение позволяет реализовать различные варианты мостового агрегата.

1. На фиг.5 показан общий вид электрифицированного варианта мостового агрегата с дополнительными устройствами, обеспечивающими автоматическое перемещение каретки 5 при проходе агрегатом ряда, автоматическую фиксацию каретки 5 на балке 1 и, при необходимости, остановку агрегата по окончании обработки всего участка. Для этого на периферийных частях балки 1 дополнительно установлено два колеса 16, свободно вращающихся на своих осях и механически соединенных гибкой связью 17 (к примеру, роликовой цепью). На гибких нитях 8 и 9 установлены упоры 18, причем на одной из них в начальной части участка, а на другой - в конечной части участка. На балке 1 свободно размещен захват 19, который связан посредством храпового механизма 20 с одной из линий гибкой связи 17.

Для фиксации каретки 5 на балке 1 установлен соленоид 21 со стержнем-фиксатором 22. Дополнительно на балке 1 установлены: два концевых выключателя 23, сигнализирующих об окончании обработки участка, концевой выключатель 24, ограничивающий ход перемещения каретки, 5 датчик 25 отключения фиксации каретки и упор 26 со стержнем-ловителем 27 для фиксации исходного состояния захвата 19.

На фиг.11 показан разрез мостового агрегата по каретке 5. В центре верхней плоскости каретки 5 установлена ось 28, на которой закреплена свободно вращающаяся на ней планка 29, которая, в свою очередь, соединена с одной из линий гибкой связи 17. В верхней части каретки 5 на раме 30 установлено свободно вращающееся на оси 31 коромысло с лотком 32, в котором помещен груз 33, имеющий возможность свободного перемещения.

Концы коромысла с лотком 32 шарнирно соединены с рабочими органами 7.

Движение агрегата в этом варианте осуществляется посредством электрических двигателей 34 (фиг.5), которые через редуктора 35 вращают колеса-блоки 3. Автоматическое перемещение каретки 5 на шаг захвата рабочего органа L осуществляется следующим образом. При приближении подвижной части мостового агрегата к концу обрабатываемого участка (или к началу) упор 18, перемещаясь вдоль балки 1, достигает двухсторонней вилки 36, управляющей датчиком 25 отключения фиксации каретки 5. По сигналу датчика 25 подается напряжение на соленоид 21 и стержень-фиксатор 22 выходит из зацепления с линией гибкой связи 17, что дает возможность каретке 5 передвигаться вдоль балки 1. Двухсторонняя вилка 36 не мешает дальнейшему продвижению упора 18 вдоль балки 1. В исходном состоянии захват 19 прижат к упору 26 и стержень-ловитель 27 через окно 37 в корпусе захвата 19 отодвигает шторку 38 захвата 19 так, чтобы обеспечивалась возможность проникновения упора 18 внутрь корпуса захвата 19 (фиг.8). При дальнейшем движении агрегата упор 18 упирается в стенку захвата 19 и движется дальше вместе с ним. Храповый механизм 20 захвата 19 настроен так, что при движении захвата 19 от периферии к центру балки 1 он перемещает гибкую связь 17 и через планку 29 (фиг.11) перемещает каретку 5. Движение каретки 5 будет продолжаться до тех пор, пока захват 19 не достигнет концевого выключателя 24 - ограничителя хода каретки 5. По сигналу концевого выключателя 24 производится реверс ходовых двигателей 34 и одновременно снятие напряжения с соленоида 22, что приводит к отпусканию стержня-фиксатора 22 и фиксации положения гибкой связи 17 и соответственно каретки 5. Реверсирование ходовых двигателей 34 приводит к изменению направления движения агрегата и соответственно направления движения упора 18 относительно балки 1 агрегата. Однако упор 18 не может покинуть корпус захвата 19 ввиду того, что пружина 39 переместила шторку 38 так, что она 38 частично перекрыла окна входа и выхода упора 18 (как показано на фиг.8 и 9). Храповый механизм 20 не препятствует обратному движению захвата 19 при застопоренной гибкой связи 17. Совместное движение упора 18 и захвата 19 продолжается до тех пор, пока захват 19 не достигнет упора 26 и штырь-ловитель 27, войдя в окно 37, не отодвинет шторку 38, после чего упор 18 беспрепятственно покидает корпус захвата 19. При проходе ряда и достижении противоположного края участка процесс повторяется, но в этом случае упор 18 другой гибкой нити 8, 9 произведет работу по перемещению каретки 5. И так будет повторяться до тех пор, пока каретка 5 не дойдет до одного из краев балки 1. В этом случае один из концевых выключателей 23 остановит движение агрегата, так как произведена обработка всего участка.

Момент начала движения каретки 5 определяется местами закрепления упоров 18 на гибких нитях 8 и 9. Шаг передвижения каретки L определяется шириной захвата рабочего органа 7 и настраивается перемещением концевого выключателя 24. Так как захват 19 подсоединен всегда к одной и той же линии гибкой связи 17, то вне зависимости от направления движения агрегата направление движения гибкой связи 17 будет одним и тем же. Однако сама каретка 5 будет совершать возвратно-поступательные движения. При достижении центром оси 28, на которой закреплена планка 29, центра одного из зубчатых колес 16 направление движения каретки изменяется на противоположное.

Однако в зависимости от конкретной технологии алгоритмы обработки сигналов датчика 25 и концевых выключателей 23 могут быть различными. Так игнорирование сигналов от концевых выключателей 23 обеспечивает непрерывное движение агрегата по обрабатываемому участку, при этом каретка 5 совершает возвратно-поступательное движение по балке 1 то в одну, то в другую сторону. По сигналу концевого выключателя 24 может происходить не реверсирование движения агрегата, а его остановка после каждого прохода ряда.

Для смены рабочего органа в этом варианте агрегата предусмотрено ручное перемещение груза 33 в лотке коромысла 32. Демпферы 40 и 41 обеспечивают плавное (без ударов) опускание коромысла с лотком 32 под действием груза 33.

2. Следующий вариант построения мостового агрегата позволяет автоматизировать смену рабочих органов после прохода ряда. Для чего в мостовом агрегате на вращающейся планке 29 каретки 5 дополнительно закреплена ось 42 (фиг.13), на которой установлено свободно вращающееся зубчатое колесо 43, входящее в зацепление с линией гибкой связи 17, противоположной той, с которой через планку 29 и ось 28 соединена каретка 5. Зубчатое колесо 43 и жестко связанное с ним зубчатое колесо 44 через заклиненные на оси 28 зубчатые колеса 45 и 46 имеют кинематическое соединение с зубчатыми колесами 47 и 48, которые, в свою очередь, через управляемые муфты 49 и 50 соединены с барабанами 51 и 52, свободно вращающимися на своих осях. На каждом из барабанов 51 и 52 намотаны гибкие нити 53 и 54 (к примеру, тросики), одни концы которых закреплены на барабанах 51, 52, а другие через направляющие ролики 55 и натяжные ролики 56 подсоединены к противоположным сторонам груза 33. Замыкание муфт 49, 50 осуществляет коромысло 32 путем нажатия на штыри 57 муфт 49, 50, а размыкание осуществляется посредством пружин 58.

Автоматическая смена рабочих органов происходит следующим образом. Во время перемещения каретки 5 линия гибкой связи 17, связанная через планку 29 и ось 28 с кареткой 5, движется совместно с кареткой 5. В то же время противоположная линия гибкой связи 17 движется относительно каретки 5 со скоростью, равной удвоенной скорости каретки 5 относительно балки 1, что приводит к вращению зубчатого колеса 43, находящегося в зацеплении с этой линией гибкой связи 17. Вращение передается далее через зубчатые колеса 47 и 48 к двум управляемым муфтам 49 и 50, одна из которых находится в замкнутом положении (со стороны рабочего органа, который до настоящего момента производил работу). Далее вращение передается через замкнутую муфту 49, 50 барабану 52, на который наматывается гибкая нить 54. Гибкая нить 54 тянет груз 33, свободно расположенный в лотке коромысла 32. Происходит перемещение груза 33 под действием натяжения гибкой нити 54 до момента нарушения устойчивого состояния коромысла 32. Коромысло поворачивается в своей оси 31 и далее груз 33 уже под действием собственного веса продолжает движение по лотку коромысла 32. Демпферы 40 и 41 замедляют скорость поворота коромысла и обеспечивают условие, при котором гибкая нить с барабана 51 успевает полностью смотаться до момента замыкания его муфты 49, 50. Необходимым условием является также завершение к этому времени процесса движения каретки 5.

С этого момента каретка 5 не двигается и зафиксирована, произошло поднятие одного и опускание другого рабочего органа 7, муфта барабана 49 или 50, с которого произошло сматывание гибкой нити, замкнута и готова к наматыванию уже на нее гибкой нити, произошел реверс ходовых двигателей и начался новый рабочий цикл мостового агрегата - движение агрегата к противоположному краю рабочего участка. При его достижении процесс передвижения каретки 5 и смены рабочих органов 7 повторяется.

Процесс смены рабочих органов 7 осуществляется и при технологии, при которой не происходит остановки агрегата при завершении обработки всего рабочего участка по сигналу одного из концевых выключателей 23. При совмещении оси 28, расположенной в центре верхней поверхности каретки 5, с одной из осей колес 16 обегание колеса 16 гибкой связи 17 приводит к повороту вращающейся на оси 28 планки 29. В этом случае не происходит движение каретки 5, хотя один из упоров 18 передвигает гибкую связь 17. Поворот планки 29 и расположенной на ней оси 42 с зубчатым колесом 43 приводит к тому, что зубчатое колесо 43 выходит из зацепления с одной линией гибкой связи и при дальнейшем движении входит в зацепление с другой линией гибкой связи и тем обеспечивается дальнейший процесс смены рабочих органов 7.

Использование изобретения обеспечивает механизацию основных работ по возделыванию сельскохозяйственных культур, что приводит к повышению производительности труда, а также более рациональному использованию площадей, что особенно важно, в теплицах, парниках и других сооружениях закрытого грунта. Мостовая схема агрегата обеспечивает экологически грамотный способ земледелия, при котором земли касаются при приведении работ только рабочие органы, а не колеса и гусеницы машин и ноги рабочих.

Источники информации

1. Патент РФ №2159023, A 01 В 3/64, 20.11.2000, Бюл. №32.

2. Н.Хабрат “Автоматический мост в теплице”, жур.“Изобретатель и рационализатор” №7, 1993, стр.15.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАН ДЛЯ ОБРАЩЕНИЯ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ В ЗАЩИТНОЙ КАМЕРЕ | 2007 |

|

RU2352516C1 |

| УСТРОЙСТВО МАНЕВРОВОЕ | 2007 |

|

RU2357885C1 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ | 1990 |

|

RU2032294C1 |

| Автомат для сборки | 1987 |

|

SU1428561A2 |

| Монорельсовая транспортная система | 1984 |

|

SU1230892A1 |

| Устройство для гибки обечаек из листовых заготовок | 1977 |

|

SU710725A1 |

| МОСТОВОЕ ШИРОКОЗАХВАТНОЕ ШАССИ | 1992 |

|

RU2040872C1 |

| Мостовой агрегат для сельскохозяйственных работ | 1990 |

|

SU1709936A1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2006 |

|

RU2338823C2 |

| СПОСОБ ПЕРЕМЕЩЕНИЯ ГРУЗОВ И ПОДЪЕМНО-ТРАНСПОРТНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078934C1 |

Мостовой агрегат, состоящий из подвижной части, включающей балку с размещенной на ней подвижной кареткой с рабочими органами, опирающуюся на траверсы с ходовыми колесами, и направляющих. На балке подвижной части установлены ролики. Направляющие состоят из двух гибких нитей, концы которых соединены с якорями. Якоря каждой гибкой нити закреплены на диагонально противоположных углах обрабатываемого участка. Гибкие нити пропущены через ролики с разных концов балки вдоль нее. Обеспечивается расширение функциональных возможностей. 2 з.п. ф-лы, 13 ил.

| МОСТОВОЙ АГРЕГАТ | 1991 |

|

RU2031562C1 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ | 1990 |

|

RU2032294C1 |

| САМОХОДНОЕ МОСТОВОЕ ШАССИ | 1991 |

|

RU2032295C1 |

| АГРОМОСТ | 1995 |

|

RU2084095C1 |

| ГУСЕНИЧНЫЙ АГРОМОСТ | 1998 |

|

RU2142682C1 |

| СПОСОБ ПРОПИТКИ МАСЛОНАПОЛНЕННОГО КАБЕЛЯ | 1932 |

|

SU29202A1 |

| US 3601200 A, 24.08.1971. | |||

Авторы

Даты

2005-07-10—Публикация

2003-03-17—Подача