2.Система по п. 1, о т л и ч а- ю щ а я с я тем, что механизм сто порения включает в себя тормозные колодки,, смонтированные на рычагах, которые соединены между собой упругой тягой, .поджимающей их к клину размыкающего механизма.

3.Система по п. 1, о т л и ч а- ю щ а я с я тем, что механизм для вращения включает в себя электродвигатель, на валу которого смонтирован четьфехзвенный шарнирный механизм, причем два одних его звена связаны с втулкой, охватьгаающей вал и подпружиненно 1 относительно него, а два других связаны с валом жестко и вьшолнены в виде двуплечих рыча.гов, на одних концах которых смонИзобретение относится к монорельсовым транспортным средствам и может быть использовано на промьщшенном транспорте подземных разработок и в условиях пересеченной-местности.

Цель изобретения - сокращение .трудоемкости и расширение эксплуатационных возможностей транспортирования.

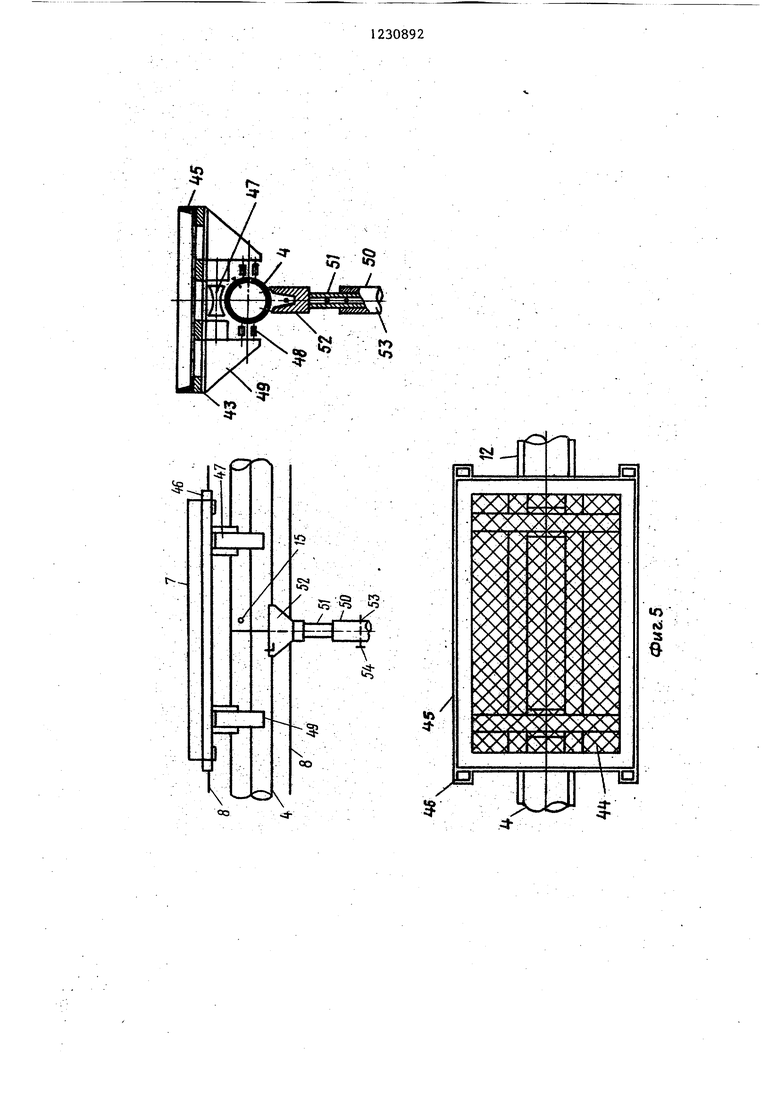

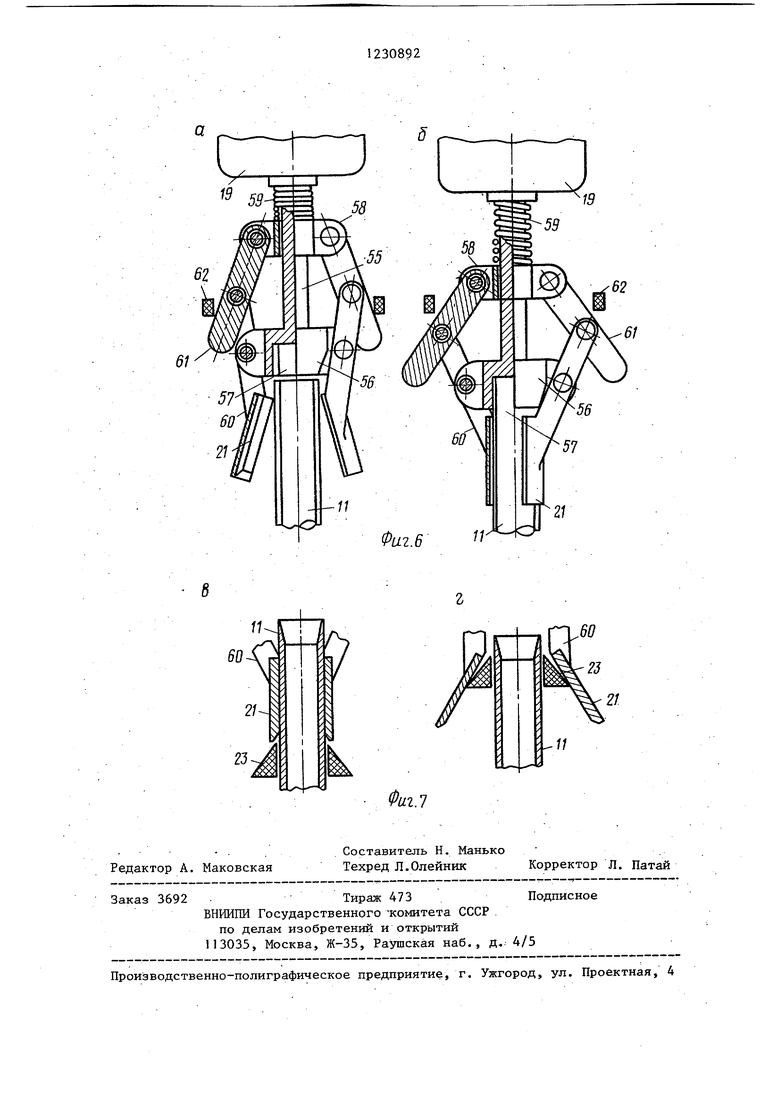

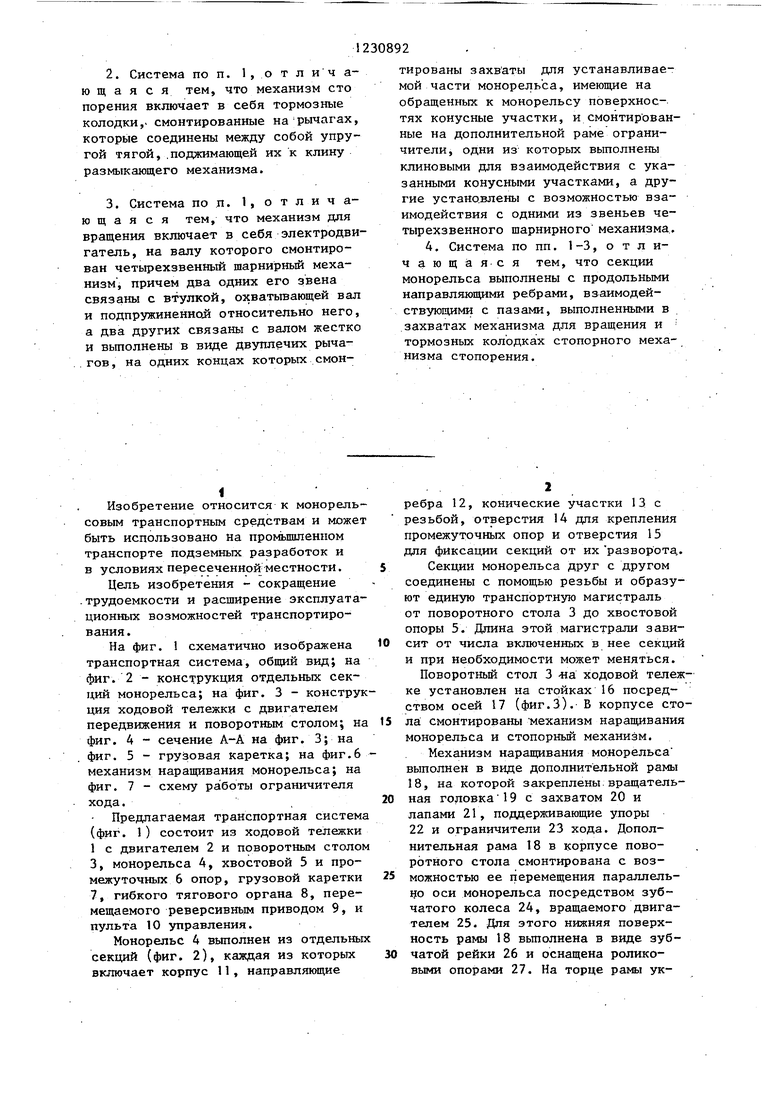

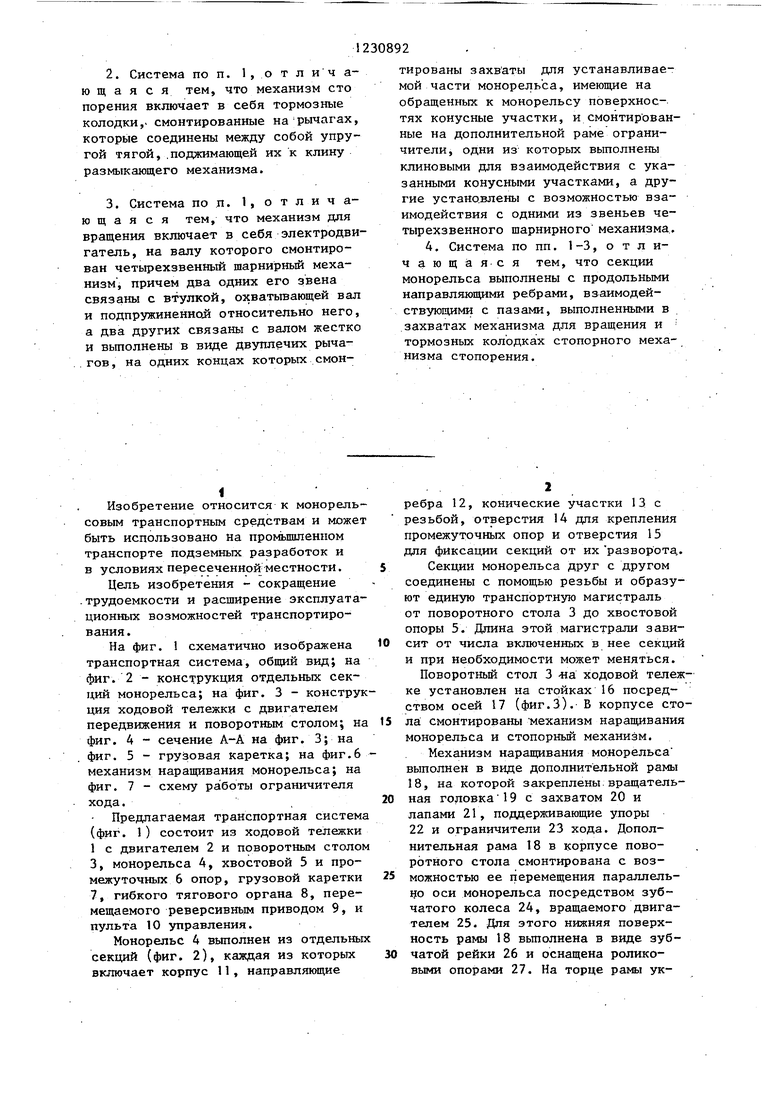

На фиг. 1 схематично изображена транспортная система, общий вид; на фиг. 2 - конструкция отдельных секций монорельса; на фиг. 3 - конструкция ходовой тележки с двигателем передвижения и поворотным столом; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - грузовая каретка; на фиг.6 механизм наращивания монорельса; на фиг. 7 - схему работы ограничителя хода.

Предлагаемая транспортная система (фиг. 1) состоит из ходовой тележки 1 с двигателем 2 и поворотным столом 3, монорельса А, хвостовой 5 и промежуточных 6 опор, грузовой каретки 7, гибкого тягового органа 8, перемещаемого реверсивньм приводом 9, и пульта 10 управления.

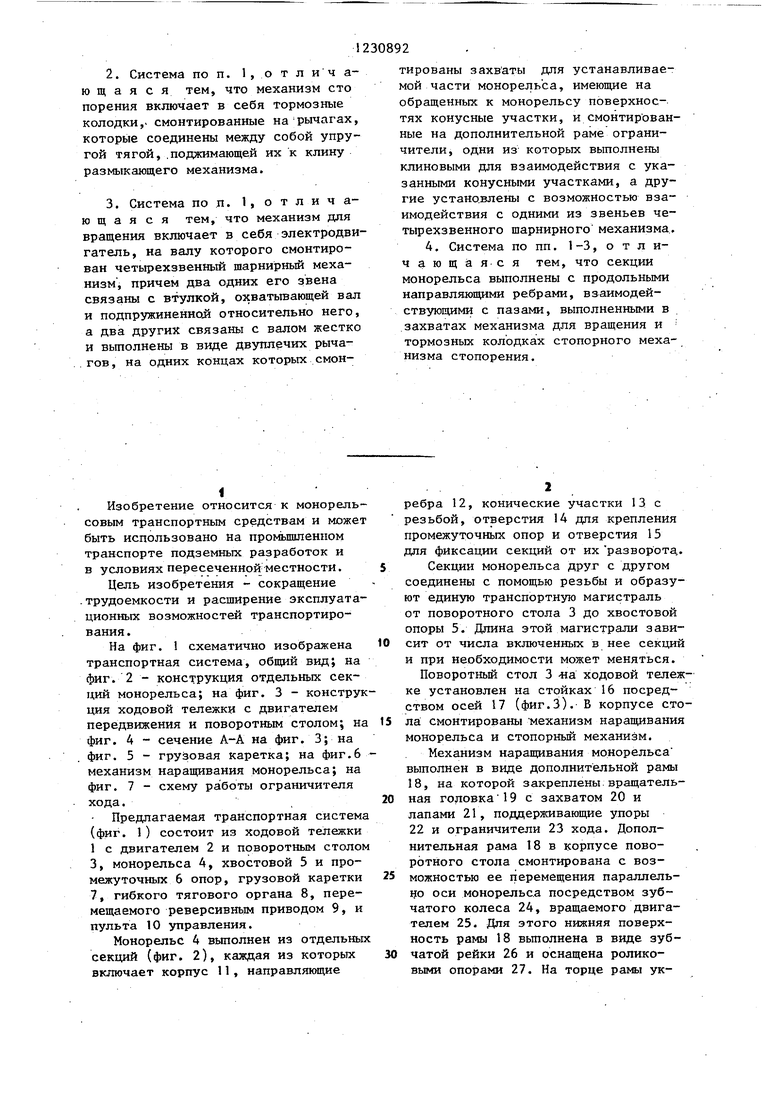

Монорельс 4 выполнен из отдельных секций (фиг. 2), каждая из которых включает корпус 11, направляющие

тированы захв аты для устанавливаемой части монорельса, имеющие на обращенных к монорельсу поверхностях конусные участки, и смонтированные на дополнительной раме ограничители, одни из которых выполнены клиновыми для взаимодействия с указанными конусными участками, а другие установлены с возможностью взаимодействия с одними из звеньев че- тырехзвенного шарнирного механизма. 4. Система по пп. 1-3, о т л и- чающаяся тем, что секции монорельса выполнены с продольными направляющими ребрами, взаимодей- ствзпощими с пазами, выполненными в захватах механизма для вращения и тормозных колодках стопорного механизма стопорения.

ребра 12, конические участки 13 с резьбой, отверстия 14 дпя крепления промежуточных опор и отверстия 15 для фиксации секций от их разворота,.

Секции монорельса друг с другом соединены с помощью резьбы и образуют единую транспортязоо магистраль от поворотного стола 3 до хвостовой опоры 5. Длина этой магистрали зависит от числа включенных в нее секций и при необходимости может меняться.

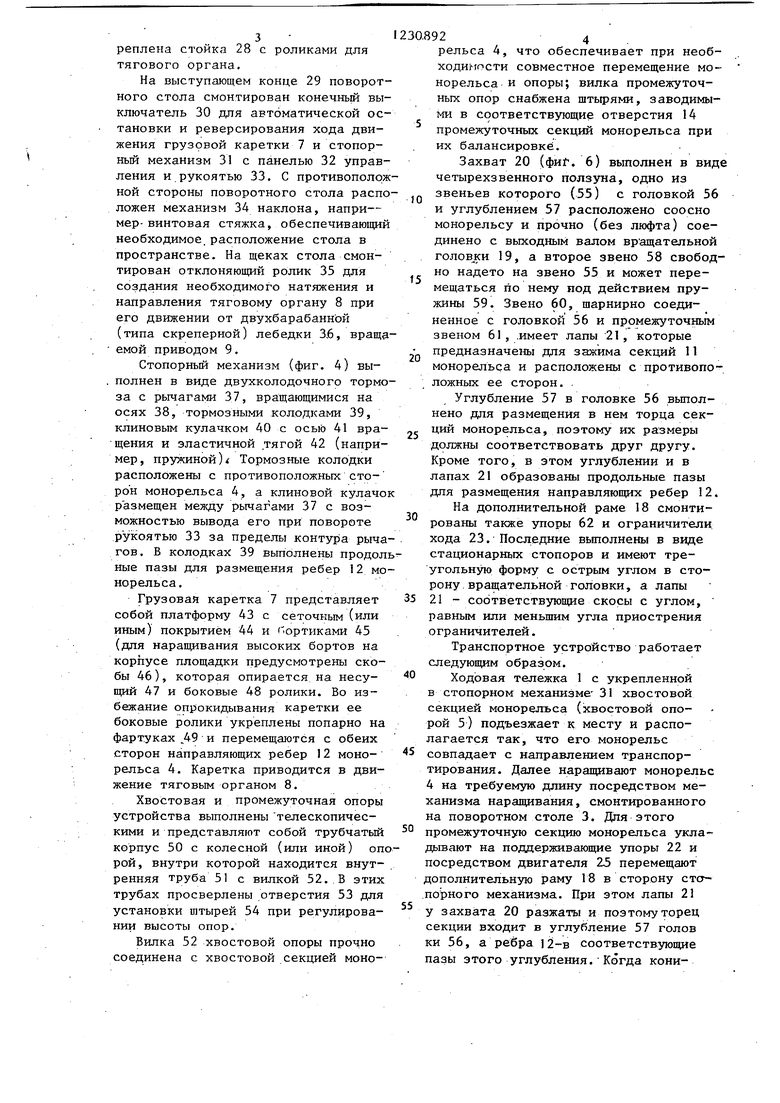

Поворотньй стол 3 -на ходовой тележке установлен на стойках 16 посредством осей 17 (фиг.З). В корпусе стола смонтированы механизм наращивания монорельса и стопорньй механизм.

Механизм наращивания монорельса выполнен в виде дополнительной рамы 18, на которой закреплены вращательная головка19с захватом 20 и лапами 21, поддерживающие упоры 22 и ограничители 23 хода. Дополнительная рама 18 в корпусе поворотного стола смонтирована с возможностью ее перемещения параллельно оси монорельса посредством зубчатого колеса 24, вращаемого двигателем 25. Для этого нижняя поверхность рамы 18 вьтолнена в виде зубчатой рейки 26 и оснащена роликовыми опорами 27. На торце рамы ук3

28 с

роликами для

реплена стоика тягового органа,

На выступающем конце 29 поворотного стола смонтирован конечньй выключатель 30 для автоматической остановки и реверсирования хода движения грузовой каретки 7 и стопор- ньш механизм 31 с панелью 32 управления и рукоятью 33. С противоположной стороны поворотного стола расположен механизм 34 наклона, напри- мер- винтовая стяжка, обеспечивающий необходимое, расположение стола в пространстве. На щеках стола смонтирован отклоняющий ролик 35 для создания необходимого натяжения и направления тяговому органу 8 при его движении от двухбарабанной (типа скреперной) лебедки 3.6, вращаемой приводом 9.

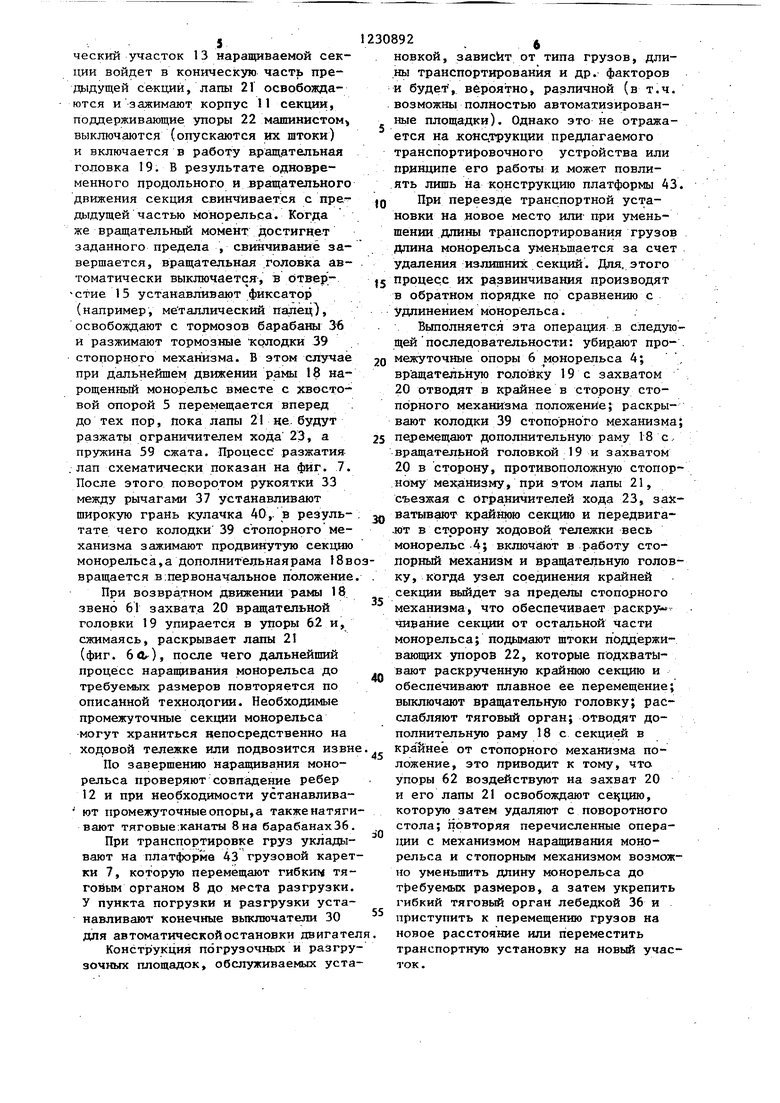

Стопорный механизм (фиг. 4) выполнен в виде двухколодочного тормоза с рычагами 37, вращающимися на осях 38, тормозными колодками 39, клиновым кулачком 40 с осью 41 вра- щения и эластичной тягой 42 (например, пружиной)i Тормозные колодки расположены с противоположных сто- ро н монорельса 4, а клиновой кулачо размещен между рычагами 37 с возможностью вывода его при повороте рукоятью 33 за пределы контура рыча гов. В колодках 39 выполнены продолные пазы для размещения ребер 12 монорельса.

Грузовая каретка 7 представляет собой платформу 43 с сеточным (или иным) покрытием 44 и ( ортиками 45 (для наращивания высоких бортов на корпусе площадки предусмотрены скобы 46), которая опирается на несущий 47 и боковые 48 ролики. Во избежание опрокидывания каретки ее боковые ролики укреплены попарно на фартуках .49 и перемещаются с обеих сторон направляющих ребер 12 монорельса 4. Каретка приводится в движение тяговым органом 8.

Хвостовая и промежуточная опоры устройства выполнены телескопическими и представляют собой трубчатый корпус 50 с колесной (или иной) опрой, внутри которой находится внутренняя труба 51 с вилкой 52. В этих трубах просверлены отверстия 53 для установки штырей 54 при регулировании высоты опор.

Вилка 52 хвостовой опоры прочно соединена с хвостовой секцией моно

10

t5

20

25

30.8924

рельса 4, что обеспечивает при необходимости совместное перемещение монорельса и опоры; вилка промежуточных опор снабжена штырями, заводимыми в соответствующие отверстия 14 промежуточных секций монорельса при их балансировке.

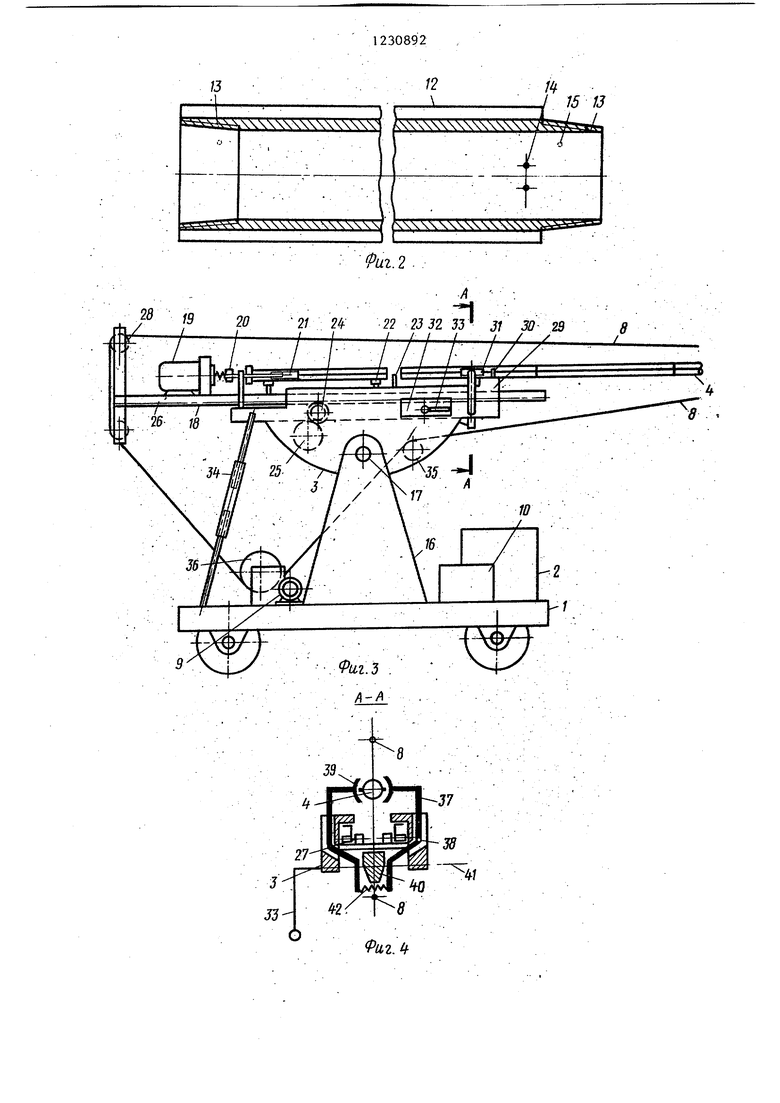

Захват 20 (фи. 6) выполнен в виде четырехзвенного ползуна, одно из звеньев которого (55) с головкой 56 и углублением 57 расположено соосно монорельсу и прочно (без люфта) соединено с выходным валом вр ащательной гoлoвJки 19, а второе звено 58 свободно надето на звено 55 и может перемещаться по нему под действием пружины 59. Звено 60, шарнирно соединенное с головкой 56 и промежуточным звеном 61, .имеет лапы 21, которые предназначены для зажима секций 11 монорельса и расположены с противоположных ее сторон. .

Углубление 57 в головке 56 выполнено для размещения в нем торца секций монорельса, поэтому их размеры должны соответствовать друг другу. Кроме того, в этом углублении и в лапах 21 образованы продольные пазы для размещения направляющих ребер 12. На дополнительной раме 18 смонтированы также упоры 62 и ограничители, хода 23. Последние выполнены в виде стационарньгх стопоров и имеют треугольную форму с острым углом в сторону, вращательной головки, а лапы 21 - соответствующие скосы с углом, равным или меньшим угла приострения ограничителей.

Транспортное устройство работает следующим образом.

Ходовая тележка 1 с укрепленной в стопорном механизме 31 хвостовой секцией монорельса (хвостовой опорой 5) подъезжает к месту и располагается так, что его монорельс совпадает с направлением транспортирования. Далее наращивают монорельс 4 на требуемую длину посредством механизма наращивания, смонтированного на поворотном столе 3. Для этого промежуточную секцию монорельса укладывают на поддерживающие упоры 22 и посредством двигателя 25 перемещают дополнительную раму 18 в сторону стст- .по рного механизма. При этом лапы 21 у захвата 20 разжаты и поэтому торец секции входит в углубление 57 голов ки 56, а ребра 12-в соответствующие пазы этого углубления.Когда кони30

35

40

45

50

55

ческий участок 13 наращиваемой секции войдет в коническую часть предыдущей секций, лапы 21 освобождаются и зажимают корпус 11 секции, поддерживающие упоры 22 машинистом выключаются (опускаются их штоки) и включается в работу вращательная головка 19, В результате одновременного продольного и вращательного движения секция свинчивается с пре дыдущей частью монорельса. Когда же вращательньй момент достигнет заданного предела , свинчивание завершается, вращательная головка автоматически выключается, в отвер - -стие 15 устанавливают фиксатор (например, ме таллический палец), освобождают с тормозов барабаны 36 и разжимают тормозные колодки 39 стопорного механизма. В этом случае при дальнейшем движении рамы 18 на- рощенный монорельс вместе с хвостовой опорой 5 перемещается вперед до тех пор, пока лапы 21 не будут разжать ограничителем хоДа 23, а пружина 59 сжата. Процесс разжатия .лап схематически показан на фиг. 7. После этого поворотом рукоятки 33 между рычагами 37 устанавливают широкую грань кулачка 40,. в результате чего колодки 39 стопорного механизма зажимают продвинутую секцию монорельса,а дополнительнаярама }8в вращается в;первоначальное положение

При возвратном движении рамы 18 звено 61 захвата 20 вращательной головки 19 упирается в упоры 62 и, сжимаясь, раскрывает лапы 21 (фиг. 6О-), после чего дальнейший процесс наращивания монорельса до требуемых размеров повторяется по описанной технологии. Необходимые промежуточные секции монорельса могут храниться непосредственно на ходовой тележке или подвозится извн

По завершению наращивания монорельса проверяют совпадение ребер 12 и при необходимости устанавлива- ют промежуточныеопоры,а такженатяги вают тяговые .канаты 8 на барабанахЗб. При транспортировке груз укладывают на платформе 43 грузовой каретки 7, которую перемещают гибкш тяговым органом В до мрста разгрузки. У пункта погрузки и разгрузки устанавливают конечные выключатели 30 для автоматической остановки двигате

Конструкция погрузочных и разгрузочных площадок, обслуживаемых уста

0

0

5

новкой, зависит от типа грузов, длины транспортирования и др. факторов и будет , вероятно, различной (в т.ч. возможны полностью автоматизированные площадки). Однако это не отражается на лсояс/грукции предпагаемого транспортировочного устройства или принципе его работы и может повлиять лишь на конструкцию платформы 43.

При переезде транспортной установки на новое место или при уменьшении длины транспортирования грузов длина монорельса уменьшается за счет удаления излишних секций. Для. этого 5 процесс их развинчивания производят в обратном порядке по сравнению с Удлинением монорельса.

Выполняется эта операция .в следзпо- щей последовательности: убирают про-, межуточные опоры 6 монорельса 4; вр ащательную головку 19 с захватом 20 отводят в крайнее в сторону стопорного механизма положение; раскрывают колодки 39 стопорного механизма; перемещают дополнительную раму 18с. вращательной головкой 19 и захватом 20 в сторону, противоположную стопорному механизму, при этом лапы 21, съезжая с ограничителей хода 23, за11- 0 ватывают крайнюю секцию и передвига- -ют в сторону ходовой тележки весь монорельс 4; включают в работу стопорный механизм и вращательную головку, когда узел соединения крайней секции выйдет за пределы стопорного механизма, что обеспечивает раскру - чивание секции от остальной части монорельса; подымают штоки поддерживающих упоров 22, которые подхватывают раскрученную крайнюю секцию и обеспечивают плавное ее перемещение; выключают вращательную головку; расслабляют тяговый орган; отводят дополнительную раму 18 с секцией в кра йнее от стопорного механизма положение, это приводит к тому, что упоры 62 воздействуют на захват 20 и его лапы 21 освобождают секцию, которую затем удаляют с поворотного стола; повторяя перечисленные опера- 1даи с механизмом наращивания монорельса и стопорным механизмом возможно уменьшить длину монорельса до требуемых размеров, а затем укрепить гибкий тяговый орган лебедкой 36 и приступить к перемещению грузов на новое расстояние или переместить транспортную установку на новый участок.

5

0

5

О

5

Риг.2

28

Р20 21 2 22 23 3233 ЗГ 30 23

Л

Л

33 ЗГ 30 23

А

Л

8

и,гЛ

CJ t.

o f: 9

5

00

62

Фаг.6

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2002 |

|

RU2240971C2 |

| Канатная дорога | 1991 |

|

SU1796512A1 |

| ТРАМВАЙНЫЙ ВАГОН С ПОНИЖЕННЫМ УРОВНЕМ ПОЛА | 2005 |

|

RU2302956C1 |

| ПОДВЕСНАЯ КАНАТНАЯ ДОРОГА МАЯТНИКОВОГО ТИПА | 1966 |

|

SU184285A1 |

| МОНОРЕЛЬСОВЫЙ ТЯГАЧ | 1970 |

|

SU282391A1 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО ТИПА ТРАМВАЙНОГО ВАГОНА, МОТОРНОГО ВАГОНА ЭЛЕКТРОПОЕЗДА ИЛИ ЛОКОМОТИВА НА ЭЛЕКТРИЧЕСКОЙ ТЯГЕ, ТРАМВАЙНЫЙ ВАГОН С ПОНИЖЕННЫМ УРОВНЕМ ПОЛА | 2005 |

|

RU2294294C1 |

| Угловой ленточный перегружатель и способ его передвижки | 1982 |

|

SU1052448A1 |

| Перегрузочное устройство | 1987 |

|

SU1602833A1 |

| Ручная каретка для набивки тканей | 1980 |

|

SU971672A1 |

гъ

ФагЛ

Редактор А. Маковская

Составитель Н. Манько

Техред Л.Олейник Корректор Л. Патай

Заказ 3692 .Тираж 473Подписное

ВНШПИ Государственного комитета СССР .

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

11рои:зводственно-полиграфическое предприятие г. Ужгород, ул. Проектная, 4

| Справочник по шахтному транспорту | |||

| М.: | |||

| Недра, 1977, с.514-515 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| МРНОРЕЛЬСОВАЯ ТРАНСПОРТ- | |||

| НАЛ СИСТЕМА, содержащая монорельс, смонтированный на опорах основания, грузойую каретку для перемещения вдоль монорельса гибким тяговым ор- ганом, приводную станцию и пульт управления, отличающаяся тем, что, с целью сокращения трудоемкости и расширения эксплуатационных возможностей, она снабжена установленной на основании монтажной тележкой, на которой смонтирована приводная станция, а монорельс выполнен составным из соединенных друг с другом трубчатых секций, при этом монтажная тележка включает в себя основную раму с ходовыми колесами, шарнирно связанную-с ней дополнительную раму, на которой установлены поддерживающие упоры для устанавливаемой части монорельса, механизм стопорения концевой части монорельса и зубчато-реечный механизм, на рейке которого смонтирован механизм для вращения установленной части монорельса- | |||

| I (Л | |||

Авторы

Даты

1986-05-15—Публикация

1984-11-30—Подача