Предлагаемое изобретение относится к неорганической химии и кристаллографии, а именно к выращиванию крупногабаритных тугоплавких монокристаллов.

Известны способы и устройства для выращивания тугоплавких монокристаллов, описанные, например, в авторских свидетельствах СССР №408495, м.кл. С 30 В 11/00, опубл. 25.11.77, №1031256, м.кл. С 30 В 11/00, опубл. 23.05.89), которые состоят из камеры роста с размещенным в ней тепловым узлом, состоящим из нагревателя, образующего зону кристаллизации, и многослойных торцевых и боковых экранов, образующих туннель для перемещения волокуши с установленным на ней контейнером с исходным материалом для выращивания кристаллов. В этих устройствах для выращивания кристаллов методом горизонтально направленной кристаллизации нагреватель установлен и закреплен в тепловом узле с помощью подвесок или подставок через керамические изоляторы, что приводит к увеличению зоны кристаллизации и градиентов температур.

Наиболее близким аналогом к заявляемому техническому решению является способ и устройство для выращивания кристаллов, описанное в патенте РФ №2046159, м.кл. С 30 В 11/00, опубл. 20.10.95 г.

Оно состоит из камеры роста с размещенным в ней тепловым узлом, установленным на днище камеры и содержащим несколько многовитковых нагревателей и систему многослойных экранов, окружающую нагреватель, контейнера с конической частью для размещения затравки.

Недостаток этого способа заключается в том, что затравление осуществляется затравкой с очень большими размерами, установленной в носик контейнера, что существенно ухудшает качество выращенных кристаллов и не обеспечивает равномерное температурное поле по всей длине контейнера. Кроме того, в данном устройстве невозможно выращивание кристаллов весом более 15 кг.

Однако ни один из существующих способов и ни одно устройство не могут обеспечить выращивание крупногабаритных монокристаллов весом 50 кг и более.

На установках с горизонтально направленной кристаллизацией размещение и перемещение такого веса на прутках практически невозможно.

Технический результат предлагаемого изобретения заключается в получении крупногабаритных монокристаллов высокого оптического качества шириной 500 мм и более, а также упрощении конструкции устройства за счет отсутствия каких-либо механизмов перемещения.

Технический результат достигается способом выращивания тугоплавких монокристаллов с затравлением в неподвижно установленном контейнере, включающем нагрев исходного сырья и проплавление, последующие кристаллизацию и остывание, в котором затравление монокристалла осуществляют путем касания затравки расплава и соединения с ним за счет капиллярного натяжения с диаметром в месте касания порядка 20÷50 мкм, при этом затравку устанавливают вне контейнера на расстоянии 3÷5 мм от его носика, а кристаллизацию ведут при изменении градиента температур в пределах Т=15÷20°С по все длине контейнера.

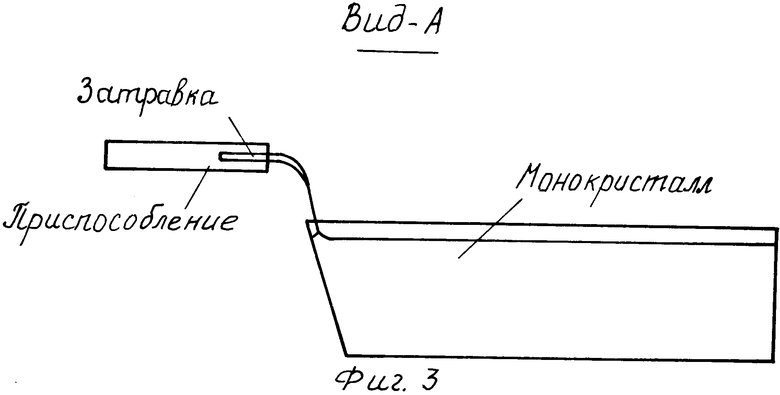

В предлагаемом способе затравка с размерами порядка 2×1 мм устанавливается в приспособлении, на расстоянии 3÷5 мм от носика контейнера. Затравка при температуре, близкой к температуре расплавления, изгибается и касается расплава, дальнейший контакт поддерживается за счет капиллярного натяжения. После затравления по заданной скорости роста изменяют градиент температур в пределах Т=15÷20°С по длине контейнера.

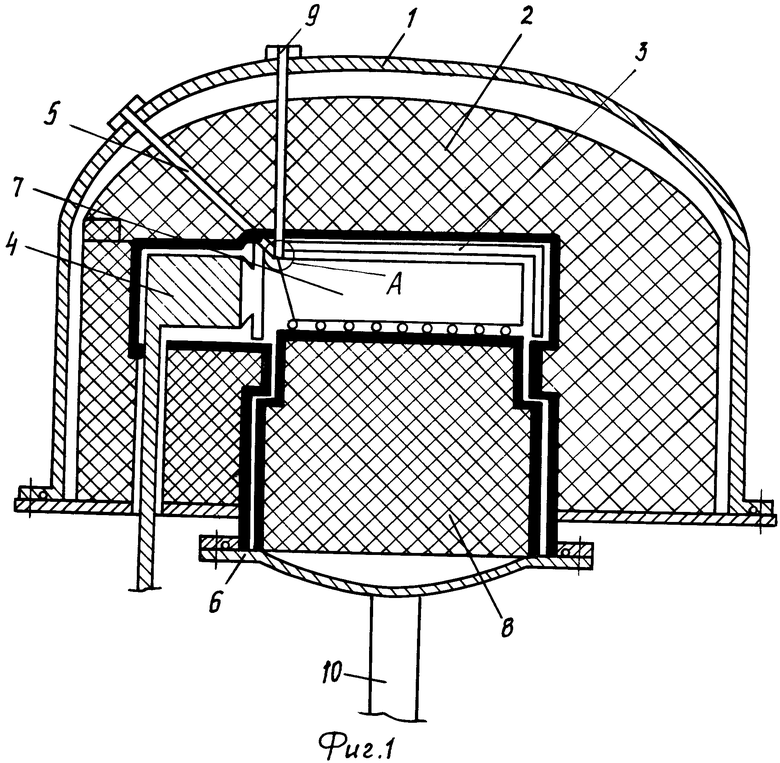

Технический результат достигается также и устройством для выращивания тугоплавких монокристаллов, включающем камеру роста, контейнер для размещения исходного сырья, затравку, нагреватель сопротивления с системой экранов, при этом камера роста состоит из двух частей: верхней части - с тепловым узлом, содержащим нагреватель в форме перевернутого стакана и системы многослойных экранов, повторяющих форму нагревателя, и приспособлением для размещения затравки, и нижней части, в которой размещен контейнер с сырьем, установленный неподвижно на подставке из многослойных экранов, выполненной с возможностью подъема и герметичного соединения с верхней частью камеры после вхождения контейнера в тепловой узел, при этом приспособление для размещения затравки установлено вне контейнера, а расстояние между затравкой и носиком контейнера составляет 3-5 мм.

Кроме того, становится возможным устанавливать и снимать контейнер с сырьем и выращенным монокристаллом с помощью подъемного крана.

На фиг.1 представлена схема предлагаемого способа и устройства для выращивания монокристаллов.

Устройство состоит из камеры роста, состоящий из двух частей, верхней части 1, где размещены тепловой узел, содержащий тепловые экраны 2, нагреватель 3 в виде перевернутого стакана, тоководы 4, приспособление для размещения затравки 5, и нижней части 6, состоящей из контейнера с исходным сырьем 7, установленного на многослойный экран 8, смотрового окна 9 и механизма подъема 10.

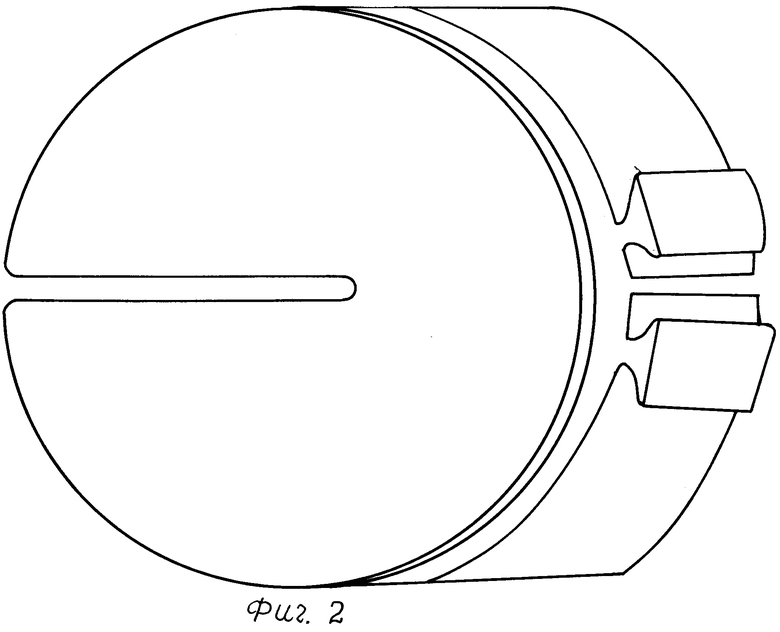

На фиг.2 представлена конструкция нагревателя, изготовленного из графитового монолита в форме стакана, имеющего соединительные контакты в виде клиньев.

Устройство работает следующим образом. С помощью механизма подъема 10 нижнюю часть 6 камеры опускают и поворачивают на 90°, контейнер с исходным сырьем 7 с помощью подъемного крана устанавливают на экраны 8 нижней части 6, с помощью механизма подъема 10 поднимают и соединяют нижнюю часть 6 с верхней частью 1. Затравку с помощью приспособления 5 устанавливают на расстоянии 3÷5 мм от носика контейнера.

После спадания вакуума или среды инертного газа подают напряжение на нагреватель 3 по заданной программе, расплавляют исходное сырье, контролируют расплавление сырья через смотровое окно 9. Затравка при температуре, близкой к температуре расплавления, изгибается и касается расплава, соединение с расплавом осуществляется за счет капиллярного натяжения, что показано на фиг.3.

По заданной программе начинают снижение напряжения нагревателя, в результате с заданной скоростью идет кристаллизация. После процесса роста монокристалла по программе проводят остывание монокристалла до температуры окружающей среды с сохранением изотермических условий по всему объему.

После полного остывания камеры с помощью механизма подъема 10 опускают нижнюю часть 6, поворачивают на 90° и подъемным краном снимают контейнер с монокристаллом.

Предлагаемый способ и устройство отличаются от известных тем, что становится возможным затравить кристалл с микронными размерами, что существенно влияет на зарождение бездефектного монокристалла. Режим кристаллизации и остывания происходит с минимальными градиентами температур, практически в изотермических условиях, а это исключает возникновение дислокации и термического напряжения. Отсутствие механизма перемещения исключает микровозмущения на фронте кристаллизации, что создает стабильные условия роста кристалла и существенно упрощает конструкцию установки.

Становится возможным выращивание монокристаллов высокого оптического качества, особо крупных размеров и веса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ТУГОПЛАВКИХ МОНОКРИСТАЛЛОВ | 2002 |

|

RU2208665C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ТУГОПЛАВКИХ МОНОКРИСТАЛЛОВ | 2000 |

|

RU2186160C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТРОЙНОГО СОЕДИНЕНИЯ ЦИНКА, ГЕРМАНИЯ И ФОСФОРА | 2023 |

|

RU2813036C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ФТОРИДОВ | 2016 |

|

RU2608891C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2046159C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ТУГОПЛАВКИХ МОНОКРИСТАЛЛОВ | 2008 |

|

RU2361020C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ОКСИДОВ | 2006 |

|

RU2320789C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2007 |

|

RU2355830C2 |

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ОКСИДОВ | 2005 |

|

RU2344205C2 |

Изобретение относится к неорганической химии и кристаллографии, а именно к выращиванию крупногабаритных тугоплавких монокристаллов. Способ осуществляют с затравлением в неподвижно установленном контейнере путем нагрева исходного сырья и его проплавления с последующими кристаллизацией и остыванием. Затравление монокристалла осуществляют путем касания затравки расплава и соединения с ним за счет капиллярного натяжения с диаметром капилляра порядка 20-50 мкм, при этом затравку устанавливают вне контейнера на расстоянии 3-5 мм от его носика, а кристаллизацию ведут при изменении градиента температур в пределах Т=15-20°С по всей длине контейнера. Устройство для выращивания тугоплавких монокристаллов включает камеру роста, состоящую из двух частей: верхней части - с тепловым узлом, содержащим нагреватель в форме перевернутого стакана и системы многослойных экранов, повторяющих форму нагревателя, и приспособления для закрепления затравки, и нижней части, на которой размещен контейнер с сырьем, установленный неподвижно на подставке из многослойных экранов, выполненной с возможностью подъема и герметичного соединения с верхней частью камеры после вхождения контейнера в тепловой узел. Изобретение позволяет выращивать монокристаллы особо крупных размеров и веса, при этом существенно улучшаются их оптические характеристики. 2 н.п. ф-лы, 3 ил.

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2046159C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 1979 |

|

SU850765A1 |

| Устройство для выращивания монокристаллов тугоплавких окислов | 1981 |

|

SU1031256A1 |

Авторы

Даты

2005-07-10—Публикация

2003-08-18—Подача