Изобретение относится к общему машиностроению, а именно к изготовлению тонкостенных труб из стеклопластика, которые могут быть использованы, например, в производстве воздуховодов вентиляционных систем.

Воздуховоды вентиляционных систем традиционно изготавливают из листового металла, такого как оцинкованный лист, железный лист, алюминиевый лист и т.п. методами гнутья с последующей фальцовкой продольной кромки листов или спиральной навивки металлических полос на оправку.

Металлические воздуховоды имеют большую массу, склонность к резонированию воздушных потоков (шум), а главное – низкую химическую и коррозионную стойкость к агрессивным техническим газам, парам и воздушным (внешним и внутренним) конденсатам.

От таких недостатков свободны воздуховоды из полимерных материалов, которые традиционно изготавливают экструзией из листовых полимерных пластиков, таких как полиэтилен, полипропилен, поливинилхлорид и т.п.

Недостатком воздуховодов из полимерных материалов является завышенная толщина стенок трубы, призванная компенсировать недостаточную ударо-вибропрочность полимерных пластиков, что, в свою очередь, увеличивает массу/материалоемкость трубы и соответственно ее стоимость.

Наиболее оптимальным материалом для изготовления тонкостенных труб, в том числе воздуховодных, является стеклопластик. Этот материал обладает малым весом, высокими физико-механическими свойствами и хорошей химической и коррозионной стойкостью к большинству химических сред. Для уменьшения веса стеклопластиковых труб производители стремятся к уменьшению толщины стенок.

Из уровня техники известна тонкостенная стеклопластиковая труба из препрега, изготавливаемая способом, известным из [RU 2312017, опубл.10.12.2007].

Способ включает намотку препрега на металлическую оправку, нагрев препрега и термообработку намотанной стеклопластиковой трубы. Металлическую оправку нагревают до температуры, обеспечивающей эластичное состояние связующего. С помощью нагретой оправки каждый наматываемый слой препрега прогревают на всю толщину. После намотки стеклопластиковой трубы до заданной толщины, излишки связующего, выдавленного на поверхность трубы, раскатывают с помощью холодного формующего ролика по всей поверхности трубы, создавая смоляную пленку. После этого стеклопластиковую трубу подвергают термообработке с использованием вращения оправки, с которой стеклопластиковую трубу по готовности снимают.

За счет намотки препрега на металлическую оправку, нагретую до температуры, обеспечивающей эластичное состояние связующего, и за счет необходимого технологического давления происходит продавливание связующего через стеклотканную структуру препрега с одновременным выдавливанием воздуха в каждом последовательно наматываемом слое. Тем самым создается монолитная структура стенки стеклопластиковой трубы и обеспечивается необходимый уровень герметичности изделий. Толщина стенки стеклопластиковой трубы, изготовленной этим способом, составляет 0,8-1,2 мм.

Необходимость наличия большого количества достаточно сложных и дорогих оправок под каждый диаметр изготавливаемых труб, а для воздуховодов еще и для каждого типоразмера фасонных частей, приводит к удорожанию продукции, усложняет процесс ее производства, в том числе из-за необходимости наличия квалифицированных кадров и требований по обслуживанию и ремонту технологического оборудования и оснастки для этой технологии.

Таким образом, существует потребность в тонкостенных стеклопластиковых трубах, изготавливаемых более простыми способами, к которым относится, например, изготовление из готовых стеклопластиковых панелей или листов.

Так, известна стеклопластиковая труба, собранная из тонкостенных стеклопластиковых панелей [RU 2235244, опубл. 27.08.2004]. Труба собрана из двух отдельных тонкостенных стеклопластиковых панелей полукруглой формы с отбортовками. Для сборки трубы используются стеклопластиковые панели, изготовленные путем холодного отверждения или горячего прессования. Армирующими элементами этих панелей могут быть волокна и ткани разного переплетения: полотняные, саржевые, сатиновые. В качестве связующего – полиэфирные, эпоксидные, фенольные, меламиновые, кремнийорганические смолы, а также различные сочетания этих смол. При сборке трубы армирующие элементы используемых панелей трубы должны быть расположены таким образом, чтобы угол между направлением армирования и осью трубы в обеих панелях составлял 54-60°, а направление расположения волокон одной панели было противоположно направлению расположения другой.

Сборку трубы осуществляют путем склеивания отбортовок обеих панелей. Склеенные отбортовки панелей являются ребрами жесткости трубы. Такое конструктивное решение позволит увеличить жесткость и прочность трубы при кручении без значительного усложнения, удорожания и увеличения ее материалоемкости. Толщину стенок трубы можно регулировать количеством слоев ткани или волокон армирующих элементов панели в зависимости от требуемых физико-механических характеристик изготавливаемой трубы.

Однако, для изготовления тонкостенных стеклопластиковых панелей полукруглой формы с отбортовками, необходима формовая оснастка, причем под каждый диаметр и типоразмер труб. Оснастку необходимо хранить, обслуживать, ремонтировать и т.д. Более того, для сборки трубы из двух отдельных панелей полукруглой формы нужен кондуктор, причем индивидуальный для каждого диаметра трубы. Склеенная отбортовка труб, в которой возможно расслоение, свищи и пр. является менее прочным элементом конструкции трубы, чем готовая прочная монолитная стеклопластиковая панель.

К относительно простым и экономичным способам, не требующим специализированного оборудования, специальной оснастки и высокой квалификации персонала, можно отнести изготовление стеклопластиковых труб любого диаметра путем сворачивания панели или листа. К таковым относится частный случай изготовления трубы сворачиванием панели из вспененного пластика [RU 2383472, опубл. 10.03.2010 г.].

В этом случае кромки сворачиваемой в трубу панели прочно соединяются друг с другом путем склеивания или приваривания. В другом случае кромки сворачиваемой в трубу панели соединяются посредством линейного быстроразъемного соединения по типу «гребень-паз». Для этого в противоположных кромках сворачиваемой в трубу панели выполнено большое количество зацепляющихся пазов и гребней.

Этот способ изготовления тонкостенной трубы не гарантирует сохранение получаемой трубой заданных геометрических параметров, таких как строгая округлость поперечного сечения и прямолинейность трубы по длине. Между тем эти параметры влияют на аэродинамическое сопротивление воздуховода и эстетическое восприятие вентиляционной системы в целом.

Задача, на решение которой направлена группа изобретений, заключается в разработке конструкции прочных тонкостенных стеклопластиковых труб строгого округлого сечения и прямолинейных по длине, изготавливаемых без применения специализированного оборудования, специальной оснастки и высококвалифицированных специалистов.

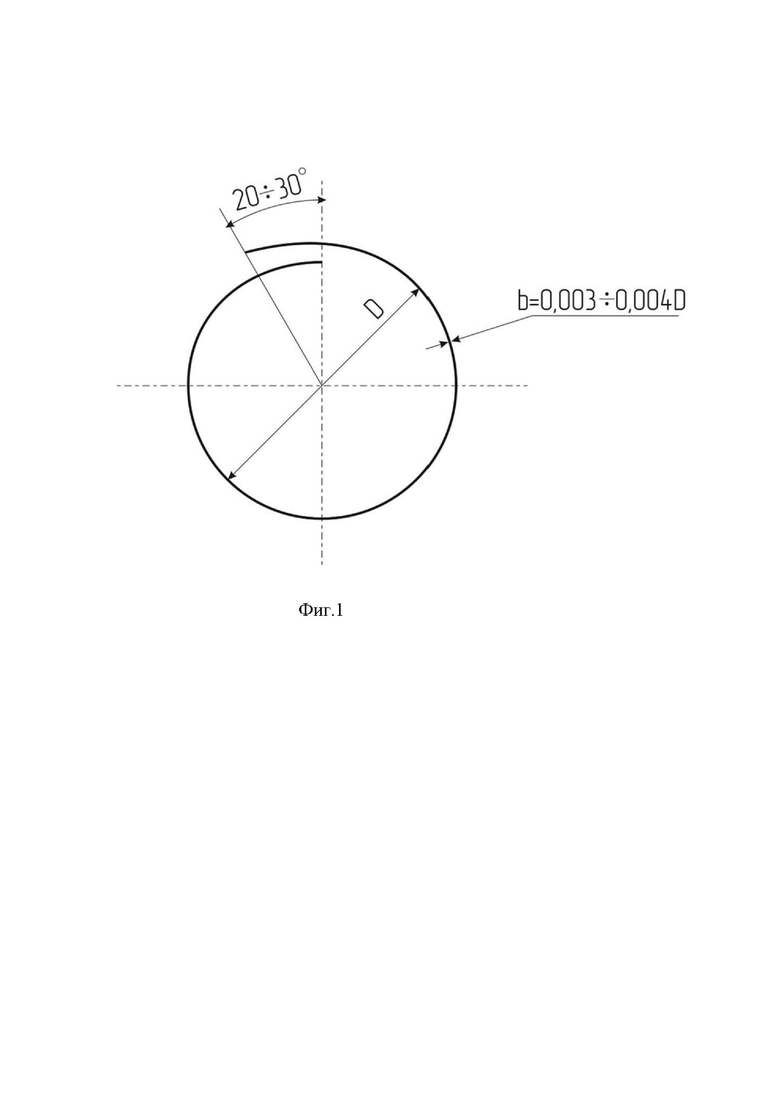

Для этого предложена тонкостенная стеклопластиковая труба, выполненная из стеклопластикового листа толщиной 0,003-0,004 от диаметра изготавливаемой трубы, свернутого в трубу с нахлестом кромок друг к другу под углом от 20 до 30 градусов, при этом стеклопластиковый лист состоит из чередующихся слоев стеклоткани плотностью 100 ÷ 200 г/м2 и стекловуали плотностью 30 ÷ 50 г/м2, а место нахлеста кромок проклеено и механически скреплено.

Предложен также способ изготовления тонкостенной стеклопластиковой трубы, включающий сворачивание в трубу стеклопластикового листа толщиной 0,003-0,004 от диаметра изготавливаемой трубы, состоящего из чередующихся слоев стеклоткани плотностью 100 ÷ 200 г/м2 и стекловуали плотностью 30 ÷ 50 г/м2, при этом кромки листа соединяют с нахлестом кромок друг к другу под углом от 20 до 30 градусов, а место нахлеста кромок проклеивают и механически скрепляют.

Выявленная экспериментально зависимость угла нахлеста кромок сворачиваемого в трубу листа от диаметра и толщины стенки изготавливаемой трубы, предназначена для сохранения строгой (округлой) формы поперечного сечения трубы в свободном состоянии под действием упругих сил самого стеклопластика, то есть без внешнего воздействия на нее.

Использование стеклопластикового листа толщиной 0,003-0,004 от диаметра изготавливаемой трубы из чередующихся слоев стеклоткани плотностью 100 ÷ 200 г/м2 и стекловуали плотностью 30 ÷ 50 г/м2 позволяет достичь заданных упругих свойств стеклопластиковой трубы.

Способ позволяет получать стеклопластиковые трубы любого диаметра с толщиной стенки от 0,5 до 5,0 мм без применения специального оборудования, специальной оснастки, что существенно удешевляет производство, упрощает процесс производства и не требует высококвалифицированных специалистов.

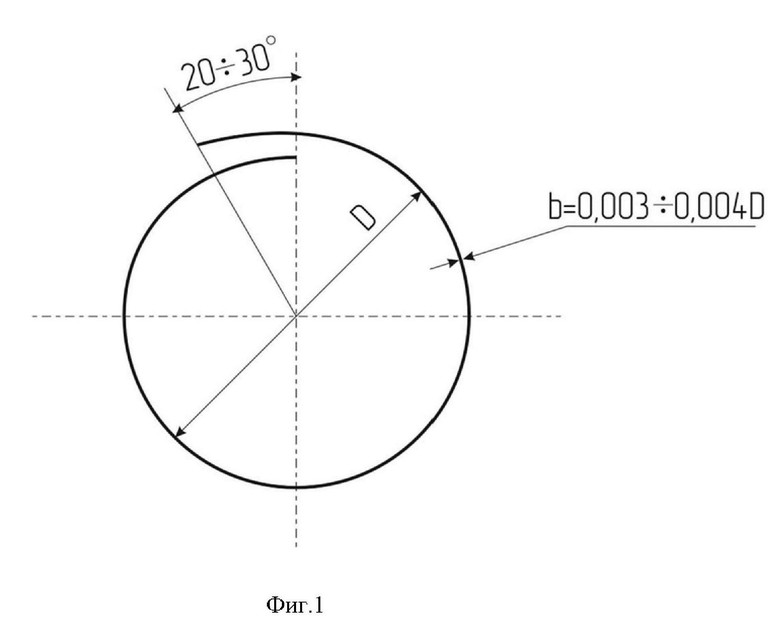

Способ позволяет изготавливать не только трубы, но и фасонные части трубопроводов, такие как конусы, переходы, отводы и пр.

Способ позволяет изготавливать трубы по месту их монтажа, что существенно снижает транспортные расходы и позволяет осваивать любые объемы производства, организуя параллельные линии изготовления без привлечения специализированного оборудования и оснастки.

Новый технический результат, достигаемый группой изобретений, заключается в упрощении и удешевлении производства тонкостенных стеклопластиковых труб.

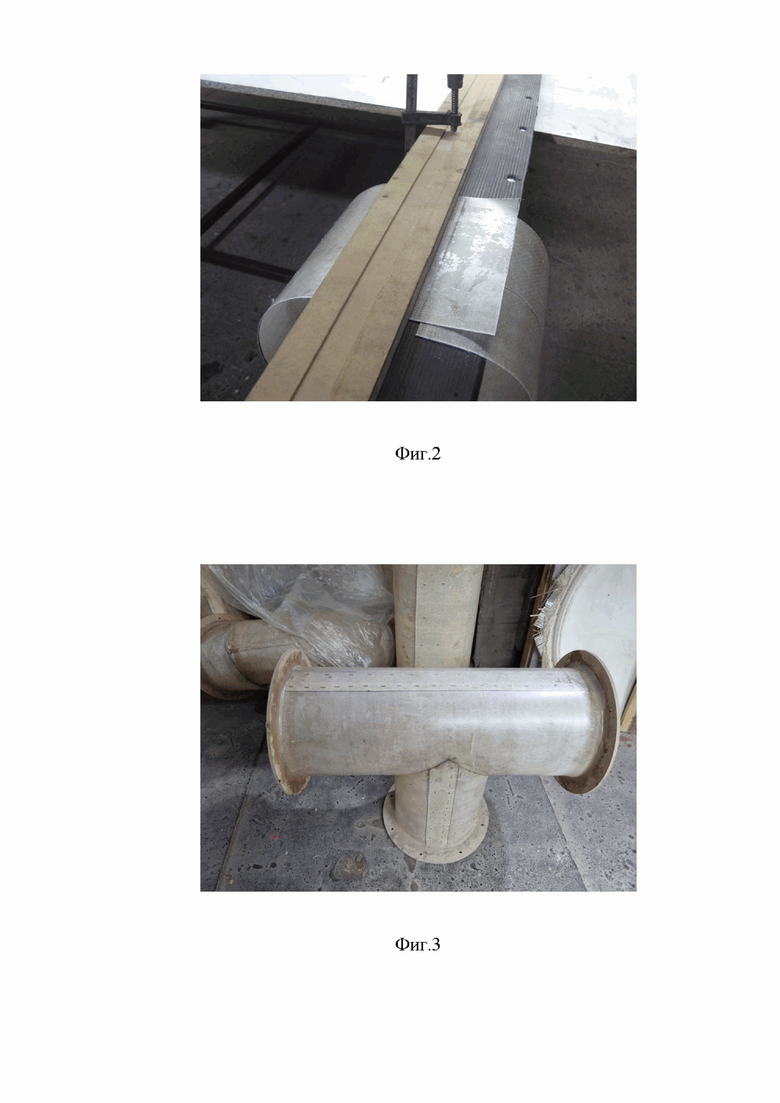

Заявленная группа изобретений иллюстрируется следующими рисунками. На фиг.1 изображена схема изготовления тонкостенной стеклопластиковой трубы; на фиг.2 представлено фото тонкостенной стеклопластиковой трубы, произведенной заявленным способом; на фиг.2 – фото с изображением фрагмента сборки тонкостенной стеклопластиковой трубы.

Для изготовления тонкостенной стеклопластиковой трубы используется готовый стеклопластиковый лист толщиной b=0,003-0,004 от диаметра D изготавливаемой трубы, состоящий из чередующихся слоев стеклоткани плотностью 100 ÷ 200 г/м2 и стекловуали плотностью 30 ÷ 50 г/м2. Количество слоев стеклопластикового листа определяется исходя из паспортной толщины: стеклоткани – 0.2 мм (ТУ 5952-002-81564428-2007) и стекловуали – 0.01 мм (производства КНР).

В производстве труб листы стеклопластика необходимых размеров и толщины изготавливаются заранее и расходуются по мере необходимости. При изготовлении трубы из листа его кромки соединяют с нахлестом по отношению друг к другу под углом от 20 до 30 градусов. Место нахлеста кромок листа проклеивают праймером и скрепляют механически: заклепками, саморезами, специальными строительными скрепками, винтами и т.п.

При использовании готового стеклопластикового листа толщиной 0,25 мм, состоящего из 2-х чередующихся слоев стеклоткани плотностью 200 г/м2 и 1-го листа стекловуали плотностью 50 г/м2 при соединении кромок листа по отношению друг к другу под углом 20 градусов, без применения специализированного оборудования, специальной оснастки и высококвалифицированных специалистов, получена труба диаметром 200 мм с толщиной стенки 0.25 мм.

При использовании готового стеклопластикового листа толщиной 0,35 мм, состоящего из 3-х чередующихся слоев стеклоткани плотностью 200 г/м2 и 2-х листов стекловуали плотностью 30 г/м2 при соединении кромок листа по отношению друг к другу под углом 25 градусов, без применения специализированного оборудования, специальной оснастки и высококвалифицированных специалистов, получена труба диаметром 300 мм с толщиной стенки 0.35 мм.

При использовании готового стеклопластикового листа толщиной 0,4 мм, состоящего из 4-х чередующихся слоев стеклоткани плотностью 200 г/м2 и 3-х листов стекловуали плотностью 30 г/м2 при соединении кромок листа по отношению друг к другу под углом 30 градусов, без применения специализированного оборудования, специальной оснастки и высококвалифицированных специалистов, получена труба диаметром 400 мм с толщиной стенки 0.4 мм.

Таким образом, заявленная группа изобретений позволяет без применения специализированного оборудования, специальной оснастки и высококвалифицированных специалистов производить тонкостенные стеклопластиковые трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИТОВ | 2011 |

|

RU2473424C1 |

| СПОСОБ РЕМОНТА ТОНКОСТЕННЫХ КОНСТРУКЦИЙ | 2000 |

|

RU2181083C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ ТРЕХСЛОЙНОЙ КОМПОЗИТНОЙ ПАНЕЛИ | 2017 |

|

RU2685218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОГО КОЖУХА, НАПРИМЕР, ДЛЯ ЗУБЧАТОЙ КОРОБКИ ЛОКОМОТИВА И КОЖУХ, ИЗГОТОВЛЕННЫЙ ДАННЫМ СПОСОБОМ | 2006 |

|

RU2317198C1 |

| СПОСОБ РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2176954C1 |

| Способ ремонта изделий из полимерных композиционных материалов | 2020 |

|

RU2740214C1 |

| Способ ремонта изделий из полимерных композиционных материалов | 2021 |

|

RU2793585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ТОНКОСТЕННЫХ СТЕКЛОПЛАСТИКОВЫХ ТРУБ ИЗ ПРЕПРЕГА | 2004 |

|

RU2312017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 2011 |

|

RU2489259C1 |

Группа изобретений относится к общему машиностроению, а именно к изготовлению тонкостенных труб из стеклопластика, которые могут быть использованы, например, в производстве воздуховодов для вентиляционных систем. Тонкостенная стеклопластиковая труба выполнена путем сворачивания стеклопластикового листа в трубу с соединением кромок. Используют стеклопластиковый лист толщиной 0,003-0,004 от диаметра изготавливаемой трубы, состоящий из чередующихся слоев стеклоткани плотностью 100 ÷ 200 г/м2 и стекловуали плотностью 30 ÷ 50 г/м2. Кромки листа соединяют с нахлестом друг к другу под углом от 20 до 30 градусов. Место нахлеста кромок проклеивают и механически скрепляют. Заявленная группа изобретений позволяет получать тонкостенные стеклопластиковые трубы любого диаметра с толщиной стенки от 0,5 до 5,0 мм без применения специального оборудования, специальной оснастки, что существенно удешевляет производство, упрощает процесс производства и не требует высококвалифицированных специалистов. 2 н.п. ф-лы, 3 ил.

1. Тонкостенная стеклопластиковая труба, выполненная путем сворачивания стеклопластикового листа в трубу с соединением его кромок, отличающаяся тем, что труба выполнена из стеклопластикового листа толщиной 0,003-0,004 от диаметра изготавливаемой трубы, свернутого в трубу с нахлестом кромок друг к другу под углом от 20 до 30 градусов, при этом стеклопластиковый лист состоит из чередующихся слоев стеклоткани плотностью 100 - 200 г/м2 и стекловуали плотностью 30 - 50 г/м2, а место нахлеста кромок проклеено и механически скреплено.

2. Способ изготовления тонкостенной стеклопластиковой трубы, включающий сворачивание стеклопластикового листа в трубу с соединением его кромок, отличающийся тем, что используют стеклопластиковый лист толщиной 0,003-0,004 от диаметра изготавливаемой трубы, состоящий из чередующихся слоев стеклоткани плотностью 100 - 200 г/м2 и стекловуали плотностью 30 - 50 г/м2, при этом кромки листа соединяют с нахлестом друг к другу под углом от 20 до 30 градусов, а место нахлеста кромок проклеивают и механически скрепляют.

| Панорамный измеритель частоты | 1980 |

|

SU930141A1 |

| ВОЗДУХОПРОВОД ДЛЯ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА В ВОЗДУШНОМ СУДНЕ | 2006 |

|

RU2383472C2 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА | 2002 |

|

RU2235244C1 |

| US 2005109415 A1, 26.05.2005 | |||

| КЛАПАН ОБРАТНЫЙ ПОВОРОТНЫЙ | 2001 |

|

RU2225556C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ТОНКОСТЕННЫХ СТЕКЛОПЛАСТИКОВЫХ ТРУБ ИЗ ПРЕПРЕГА | 2004 |

|

RU2312017C2 |

Авторы

Даты

2023-07-04—Публикация

2023-03-29—Подача