Техническое решение относится к обработке металлов давлением, а именно к изготовлению цилиндрических полых изделий, типа втулок, последовательной штамповкой из листового проката.

Известен способ изготовления втулки, включающий образование заготовки из листового проката с одновременным формированием ее концов, отгибку концов заготовки, предварительную и окончательную гибки, соединение концов (Романовский В.П., «Справочник по холодной штамповке». Л: «Машиностроение», 1971 г., с.96-97, рис. 78).

Такой способ включает образование заготовки втулки путем надрезки с двух сторон листового проката, после чего осуществляют операции гибки, а затем отрезают заготовку втулки от листового проката, например ленты, и соединяют концы заготовки втулки пайкой или сваркой.

Недостатком такого способа является его значительная трудоемкость, так как необходима дополнительная операция пайки или сварки при соединении концов заготовки втулки. Кроме того, после гибки отрезать заготовку втулки от листового проката технологически сложно и трудоемко, поэтому для изготовления втулки используют листовой прокат толщиной не более 2 мм. Это ограничивает область использования такого способа.

Наиболее близким к предлагаемому техническому решению по совокупности признаков и достигаемому результату является способ изготовления втулки, включающий образование заготовки из листового проката, например ленты, с одновременным формированием эквидистантных конфигураций ее концов, при этом на одном конце выполняют, по крайней мере, один основной выступ, а на другом конце выполняют, по крайней мере, одну основную впадину, отгибку концов заготовки, предварительную гибку, окончательную гибку и соединение концов заготовки (Авт. свид. СССР №188938, МПК В 21 D 53/10, опубл. 17.11.1966 г.).

В известном способе образование заготовки осуществляется путем надрезки ленты на высоту втулки, после которой остается перемычка, которая связывает заготовку втулки с лентой. При образовании заготовки формируют концы, имеющие эквидистантную конфигурацию, выполненную в виде ласточкина хвоста. Предварительной гибкой в средней части заготовки получают два полукруга с разными диаметрами, а окончательную гибку осуществляют с наложением концов заготовки внахлестку, после чего соединяют концы, калибруют готовую втулку и отделяют ее от перемычки.

Основным недостатком такого способа является его большая трудоемкость, так как такие операции, как окончательная гибка и соединение концов заготовки осуществляются последовательно, только после предварительного наложения концов заготовки внахлестку, для осуществления которого в средней части заготовки необходимо получить два полукруга с разными радиусами. Кроме этого, при таком способе низок коэффициент использования металла, так как при изготовлении втулки остается перемычка, которая удаляется в отход.

Задачей предлагаемого технического решения является создание способа изготовления втулки, имеющего низкую трудоемкость и высокий коэффициент использования металла.

Указанная задача решается следующим образом.

В способе изготовления втулки, включающем образование заготовки из листового проката с одновременным формированием эквидистантных конфигураций ее концов, при этом на одном конце выполняют, по крайней мере, один основной выступ, а на другом конце выполняют, по крайней мере, одну основную впадину, отгибку концов заготовки, предварительную гибку, окончательную гибку и соединение концов заготовки, новым является то, что образование заготовки осуществляется путем резки по всей ширине листового проката, а основной выступ и основную впадину формируют дугообразной формы, при этом с каждой стороны основного выступа дополнительно формируют сопряженную с ним как минимум одну дополнительную дугообразную впадину, а с каждой стороны основной впадины дополнительно формируют сопряженный с ней как минимум один дополнительный дугообразный выступ, причем окончательную гибку осуществляют с одновременным беззазорным соединением концов заготовки встык.

Отгибка каждого конца заготовки может быть осуществлена с образованием дуги радиусом, соответствующим радиусу втулки и углом, равным 40-45 градусам.

Предварительная гибка может быть осуществлена в средней части заготовки с образованием дугообразного участка, радиус которого соответствует радиусу втулки.

Каждый из дополнительных дугообразных выступов и каждая из дополнительных дугообразных впадин могут быть выполнены радиусом, равным (0,3-0,4) радиуса основного выступа или основной впадины.

Дополнительные дугообразные выступы и дополнительные дугообразные впадины могут быть выполнены с межцентровым расстоянием, равным (2,4-2,5) радиуса основного выступа или основной впадины.

Дополнительные дугообразные выступы. и дополнительные дугообразные впадины могут быть выполнены относительно друг друга с расстоянием, которое меньше, чем два радиуса основного выступа или основной впадины.

Дополнительные дугообразные выступы и дополнительные дугообразные впадины могут быть выполнены с пересекающимися между собой осями, расположенными по углам, равным 80-90 градусам.

Предлагаемый способ изготовления, втулок позволяет:

- осуществлять одновременно окончательную гибку и беззазорное соединение концов заготовки встык, тем самым снизить трудоемкость,

- исключить образование отходов листового проката, тем самым повысить коэффициент использования металла.

Дугообразная форма выполнения основных выступа и впадины, а также дополнительных впадин и выступов, их расположение относительно друг друга позволяет при окончательной гибке осуществить точный вход каждого выступа в соответствующую ему впадину с образованием беззазорного соединения концов заготовки втулки и тем самым объединить две операции способа.

Предлагаемое выполнение соотношений между основными и дополнительными выступами и впадинами гарантируют точность и беззазорное соединение концов заготовки встык.

При проведении поиска по источникам патентной и научно-технической информации не было обнаружено решений, содержащих совокупность предлагаемых признаков, а их свойства не выявлены ни в одном из известных решений, что позволяет сделать вывод о соответствии предлагаемого технического решения критериям «новизна» и «изобретательский уровень».

Промышленная применимость предлагаемого технического решения видна из описания способа изготовления втулки.

Предлагаемое техническое решение поясняется на примере конкретного выполнения, где

на фиг.1 изображен вид в плане заготовки втулки,

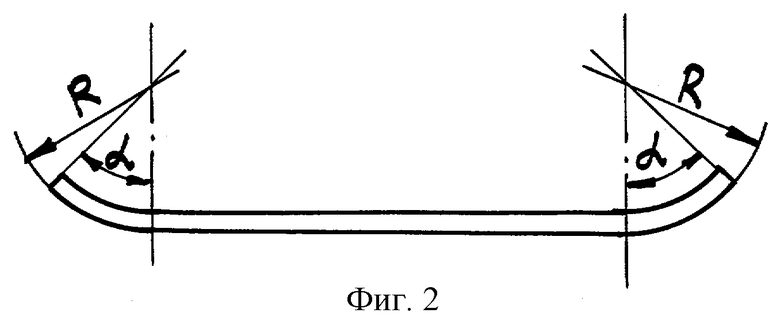

на фиг.2 - поперечное сечение заготовки после отгибки концов,

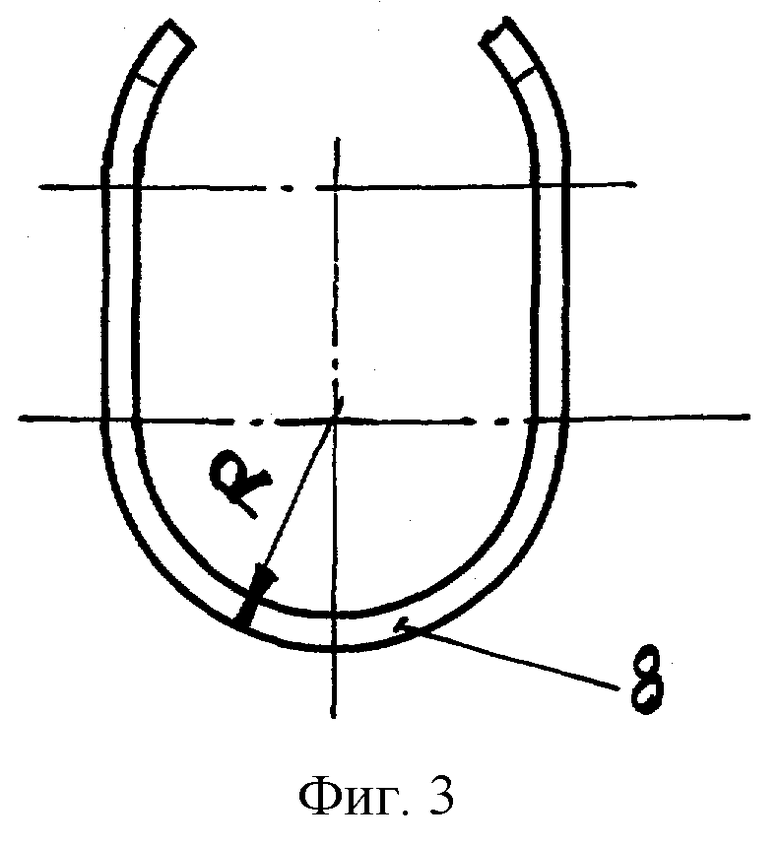

на фиг.3 - поперечное сечение заготовки после предварительной гибки,

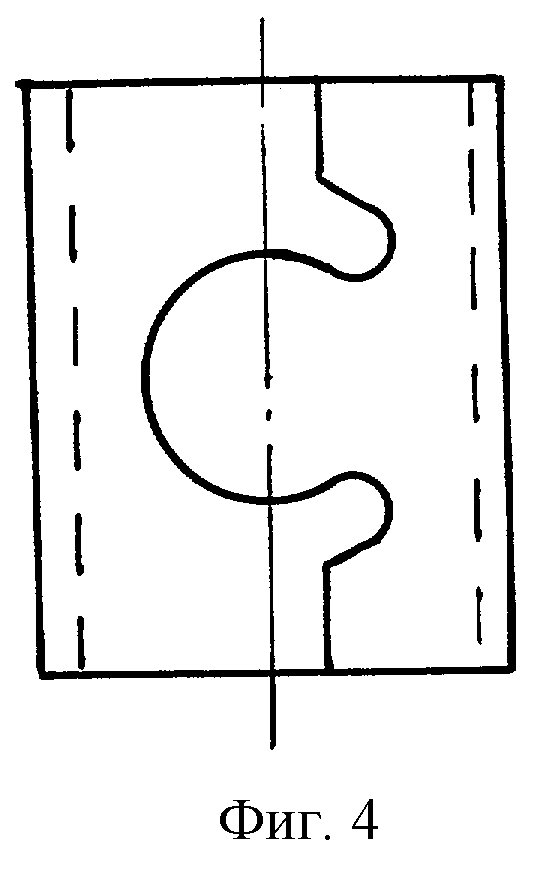

на фиг.4 - вид соединенных концов готовой втулки.

На фигурах показаны заготовка втулки 1, имеющая концы 2 и 3, на которых сформированы основной выступ 4, дополнительные впадины 5, основная впадина 6, дополнительные выступы 7, средняя часть 8. Кроме этого, показаны радиус (R) и угол (α) отгибки концов заготовки.

Втулку по предлагаемому способу изготавливают следующим образом.

Из полосы проката 4×50×1833 толщиной 4 мм из стали 10ЮА безотходно изготавливают пять втулок, имеющих радиус 60 мм. Обработка производилась последовательно на четырех штампах: разделительном и трех гибочных. Для этого образуют заготовку 1 путем ее резки по всей ширине полосы с одновременным формированием эквидистантных конфигураций ее концов 2 и 3, при этом на конце 2 выполняют основной выступ 4 дугообразной формы и сопряженные с ним две дополнительные дугообразные впадины 5, а на конце 3 выполняют основную впадину 6 дугообразной формы радиусом 4,25 мм и сопряженные с ней два дополнительных дугообразных выступа 7. Каждый из дополнительных дугообразных выступов 7 и каждую из дополнительных дугообразных впадин 5 выполняют радиусом, равным 1,5 мм. Дополнительные дугообразные выступы 7 и дополнительные дугообразные впадины 5 выполняют с межцентровым расстоянием, равным (2,4-2,5) радиуса основного выступа или основной впадины, который равен 10,5 мм. Дополнительные дугообразные выступы 7 и дополнительные дугообразные впадины 5 выполняют относительно друг друга с расстоянием 7,5 мм, которое меньше чем два радиуса основного выступа 4 или основной впадины 6. Дополнительные дугообразные выступы 7 и дополнительные дугообразные впадины 5 выполняют с пересекающимися между собой осями, расположенными под углом ϕ=90°.

Затем осуществляют отгибку концов 2 и 3 заготовки 1 с образованием дуги радиусом (R=60 мм), соответствующим радиусу втулки и углом α=40-45°. Предварительную гибку осуществляют в средней части 8 заготовки 1 с образованием дугообразного участка, радиус которого соответствует радиусу втулки (R=60 мм).

Окончательную гибку заготовки 1 осуществляют с одновременным беззазорным соединением концов 2 и 3 встык. При сближении концов 2 и 3, дугообразный основной выступ 4 отжимает дополнительные дугообразные выступы 7 и входит в дугообразную основную впадину 6. При дальнейшем сближении концов 2 и 3 дополнительные дугообразные выступы 7 входят в дополнительные дугообразные впадины 5 и плотно обжимаются вокруг выступа 4, препятствуя нарушению соединения. Таким образом, полностью изготовлена неразъемная втулка с радиусом R=60 мм.

В зависимости от ширины заготовки 1 на концах 2 и 3 может быть выполнено от 1 до 4 основных выступов 4 и соответственно такое же количество основных впадин 6.

Предлагаемый способ может осуществляться как на отдельных штампах, так и на штампе последовательного действия.

Неразъемные втулки, изготовленные по предлагаемому способу, имеют требуемую точность и надежное качество соединения стыка.

Таким образом, предлагаемый способ изготовления втулка позволяет снизить трудоемкость и повысить коэффициент использования металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ОСЕВЫХ ЛОПАТОЧНЫХ МАШИН (ВАРИАНТЫ) | 2007 |

|

RU2354524C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК | 1966 |

|

SU188938A1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2096116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| Способ изготовления жаровой трубы камеры сгорания | 2022 |

|

RU2783053C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2104814C1 |

| Способ изготовления гнутого по дуге изделия П-образного профиля | 2024 |

|

RU2829358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКЛАДЧАТОЙ КОНСТРУКЦИИ КРИВОЛИНЕЙНОЙ ФОРМЫ | 2003 |

|

RU2259253C1 |

| СПОСОБ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1994 |

|

RU2086329C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕТАЛЕЙ В ФОРМЕ ПОЛЫХ КОЛЕНЧАТЫХ ТРУБ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ТАКИМ СПОСОБОМ | 2023 |

|

RU2820997C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве цилиндрических полых изделий. Способ включает образование заготовки из листового проката путем резки по всей ширине листового проката с одновременным формированием на одном ее конце по крайней мере одного основного выступа дугообразной формы, а на другом конце - по крайней мере одной основной впадины дугообразной формы. При этом с каждой стороны основного выступа дополнительно формируют сопряженную с ним как минимум одну дополнительную дугообразную впадину, а с каждой стороны основной впадины дополнительно формируют сопряженный с ней как минимум один дополнительный дугообразный выступ. Далее осуществляют отгибку концов заготовки, предварительную гибку и окончательную гибку с одновременным беззазорным соединением концов заготовки встык. Снижается трудоемкость и повышается коэффициент использования металлов. 6 з.п. ф-лы, 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК | 0 |

|

SU188938A1 |

| Способ изготовления полых деталей | 1977 |

|

SU634820A1 |

| GB 999526 А, 28.07.1965 | |||

| US 6588084 В2, 08.07.2003. | |||

Авторы

Даты

2005-08-10—Публикация

2003-12-29—Подача