Изобретение относится к обработке металлов, а именно к технологии производства по дуге тонкостенных изделий П-образного профиля с толщиной профиля от 0,7 мм до 1 мм.

Известен способ изготовления гнутых деталей с вырезами из проката, включающий получение развертки детали с использованием робота-резчика с ЧПУ для разметки вырезов на кромке и стенке и вырезки криволинейных концов на кромке и стенке по линии в виде спирали Архимеда, ее гибку в два этапа, на первом из которых с помощью пресса для ротационно-локальной гибки методом раскатки подгибают криволинейные концы на длине от 800-1000 мм с контролем формы согнутых концов детали по спрямляемым линиям, на втором этапе гибку выполняют с контролем формы согнутой детали по спрямляемым линиям и окончательную вырезку вырезов (патент на изобретение №2483822, МПК B21D 5/01, опубл. 10.06.2013).

Известен способ изготовления гнутого профиля из листовой заготовки с продольной гибкой его в процессе его профилирования, включающий последовательное формирование профиля в гибочно-прокатных клетях и получение его окончательной формы стенок и полок осадкой предварительно согнутых стенок и полок профиля путем создания вращением роликов в очаге деформации объемного сжато-напряженного деформированного состояния в виде пластического шарнира и с одновременной продольной гибкой изгибающими усилиями в последней формовочной клети для придания профилю заданной продольной кривизны, отличающийся тем, что изгибающие усилия для продольной гибки профиля создают на входе в последнюю формовочную клеть и на выходе из нее одновременно с приложением дополнительных направляющих усилий на стенки и полки профиля в плоскости продольного изгиба для сохранения формы поперечного сечения профиля (патент на изобретение №2564798, МПК B21D 11/20, опубл. 10.10.2015).

Известен способ изготовления гнутого корытного профиля, заключающийся в последовательной по n проходам подгибке полосовой заготовки валками профилегибочного стана с одновременным зажатием ими горизонтальной стенки и полок промежуточного профиля в каждом из (n - 2) проходов и n-проходе, отличающийся тем, что используют полосовую заготовку толщиной не менее 4 мм, вертикальные стенки промежуточного профиля после подгибки дополнительно перегибают в направлении к оси профилирования на 9 - 10° в (n - 1)-м и на 4 - 5°- в n-м проходах путем приложения усилий к кромкам полок, при этом в (n - 1)-м проходе полки освобождают от зажатия валками (патент на изобретение №2006315, МПК B21D 5/06, дата приоритета: 12.03.1992).

Недостатком известных способов является сложность технологического процесса.

Из энциклопедии по машиностроению XXL. ОБОРУДОВАНИЕ, МАТЕРИАЛОВЕДЕНИЕ, МЕХАНИКА И ... Гнутые детали (доступ к ресурсу по адресу: https://mash-xxl.info/info/233127/), известен способ придания формы детали после гиба. Описанный в источнике способ не подходит для гиба П-образного профиля из-за образования гофрения стенок профиля.

Из уровня техники известно изобретение «Заготовка сердцевинной полосы, сердцевинная полоса и способ ее изготовления» (US 4273836 A), в котором раскрыто получение П-образного профиля путем изготовления развертки гнутой детали с треугольными вырезами (фиг. 5, 6) и последующей гибки развертки с получением П-образного профиля.

Недостатком способа является следующее, фигурные вырезы, выполненные в форме треугольников в развертке, выполнены не до линии гиба, линии разреза, из которых состоят фигурные вырезы, при изгибании профиля в необходимую геометрию не соединяются и не свариваются друг с другом. Если предположить, что линии разреза, из которых состоят фигурные вырезы, соединяют и сваривают при изгибании профиля в необходимую геометрию, то такое соединение линий разреза однозначно будет приводить к возникновению гофр в местах соединения линий разреза и соответственно будет приводить к браку готового изделия.

Из уровня техники известно изобретение «Удлиненный профиль, установка, содержащая удлиненный профиль, и способ изготовления удлиненного профиля» (WO 2019/088828 A1), согласно которому способ изготовления гнутого по дуге П-образного профиля проката включает получение П-образного профиля со стенками, выполнение треугольных вырезов уже в готовом профиле, количество которых зависит от толщины профиля. Затем осуществляют гибку П-образного профиля по дуге с последующей сваркой встык треугольных вырезов.

Недостатком способа является следующее, линии разреза, образованные в изделии, выполняют только на готовом профиле изделия (например, в трубе) и при помощи специального оборудования. Например, при помощи изделия, поз. 35, изготовленного именно для данного способа, или, например, при помощи оборудования газовой резки или лазерной резки. Данный способ принят за прототип.

Технической проблемой является высокая трудоемкость выполнения линий разреза в изделии и, соответственно низкая технологичность способа, при возникновении высокого брака готового изделия по отклонению его поверхности от требуемой формы готового изделия на вертикальных стенках П-образного профиля.

Технический результат заключается в снижении трудоемкости выполнения линий разреза в изделии при осуществлении замены специального оборудования на универсальное оборудование, используемое для выполнения линий разреза, при увеличении производственной технологичности способа и при уменьшении брака готового изделия по отклонению его поверхности от требуемой формы готового изделия на вертикальных стенках П-образного профиля.

Кроме того, при осуществлении данного способа достигаются дополнительные технические результаты:

- заявляемый способ позволяет выполнять гибку по дуге П-образных профилей с малым отношением радиуса гиба «R» профиля к высоте вертикальных стенок профиля «B», то есть позволяет обойтись без применения дорогостоящей штамповой и/или роликовой гибочной оснастки;

- высота гофр (волнообразных неровностей), которые образовываются на вертикальных стенках П-образного профиля, снижается до минимального значения.

Технический результат достигается тем, что согласно изобретению способ изготовления гнутого по дуге изделия П-образного профиля включает получение П-образного профиля, имеющего в вертикальных стенках треугольные вырезы, количество которых зависит от высоты вертикальных стенок и заданного радиуса дуги изгиба изделия, гибку полученного П-образного профиля по дуге с получением геометрии изделия и последующую сварку встык мест стыков вертикальных стенок по линиям разреза треугольных вырезов, П-образный профиль получают из развертки из листового металла, в которой выполняют треугольные вырезы путем резки листового металла по линиям разреза, которые расположены с двух противоположных сторон развертки от края и при попарном соединении образуют вершины углов, расположенные на линиях гиба развертки в П-образную форму, после чего осуществляют гибку развертки по упомянутым линиям гиба.

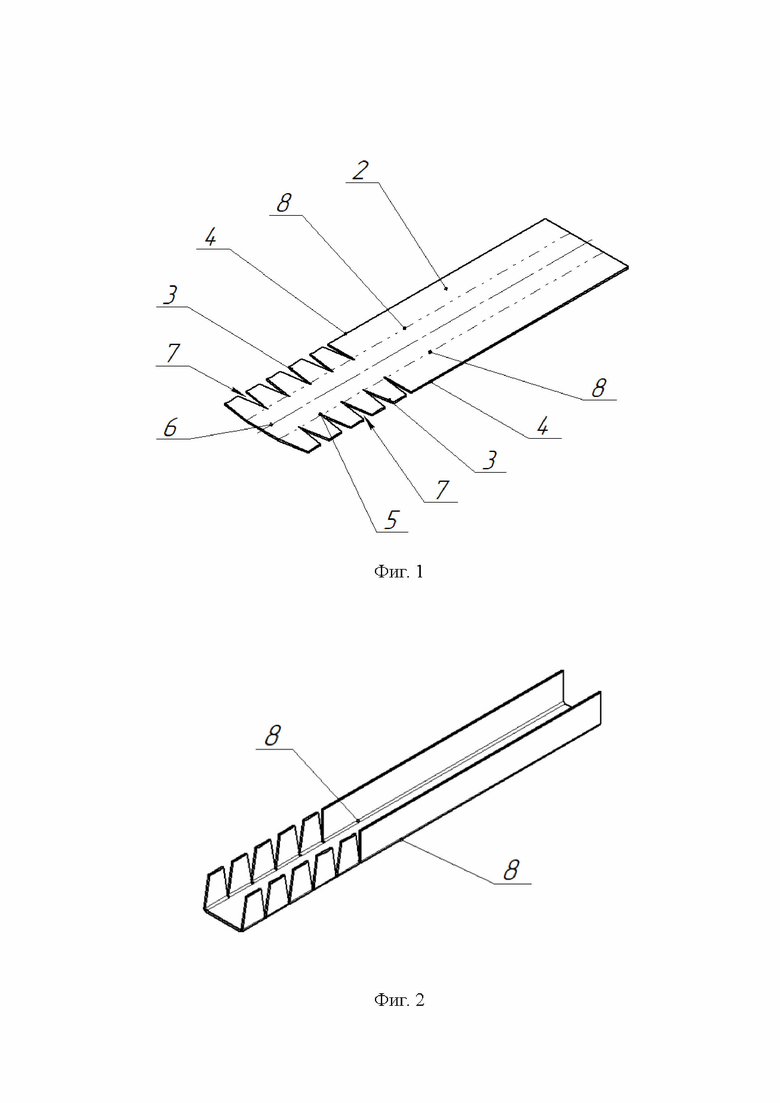

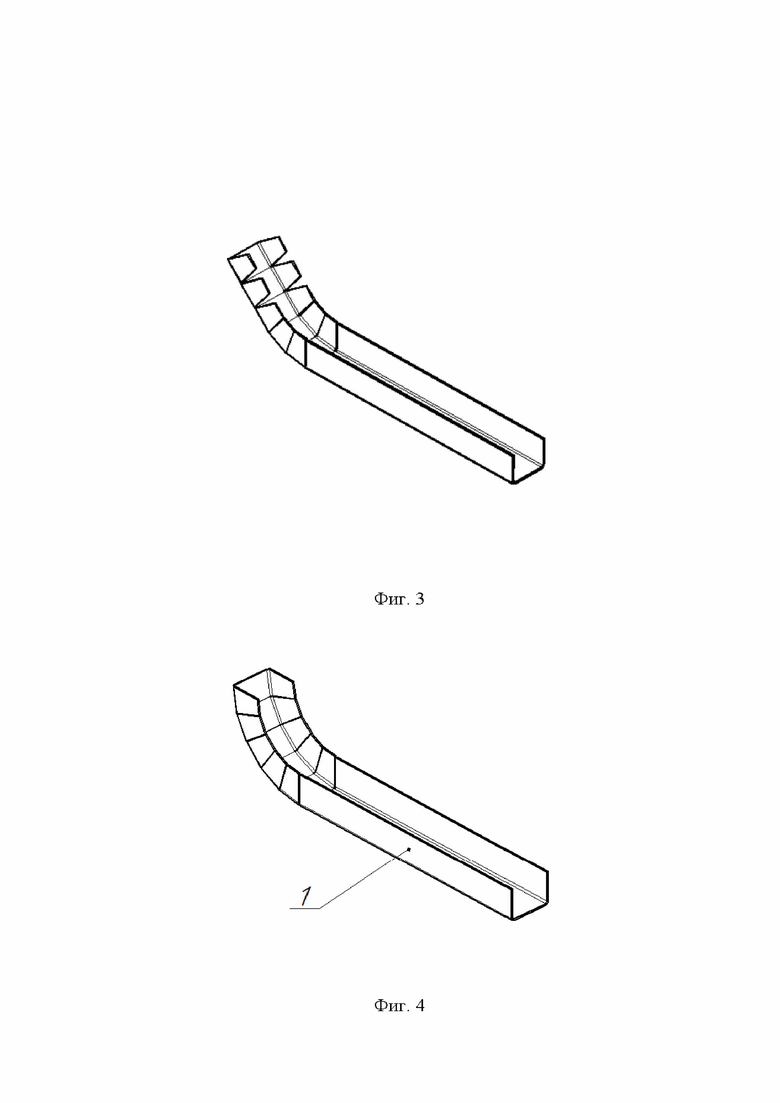

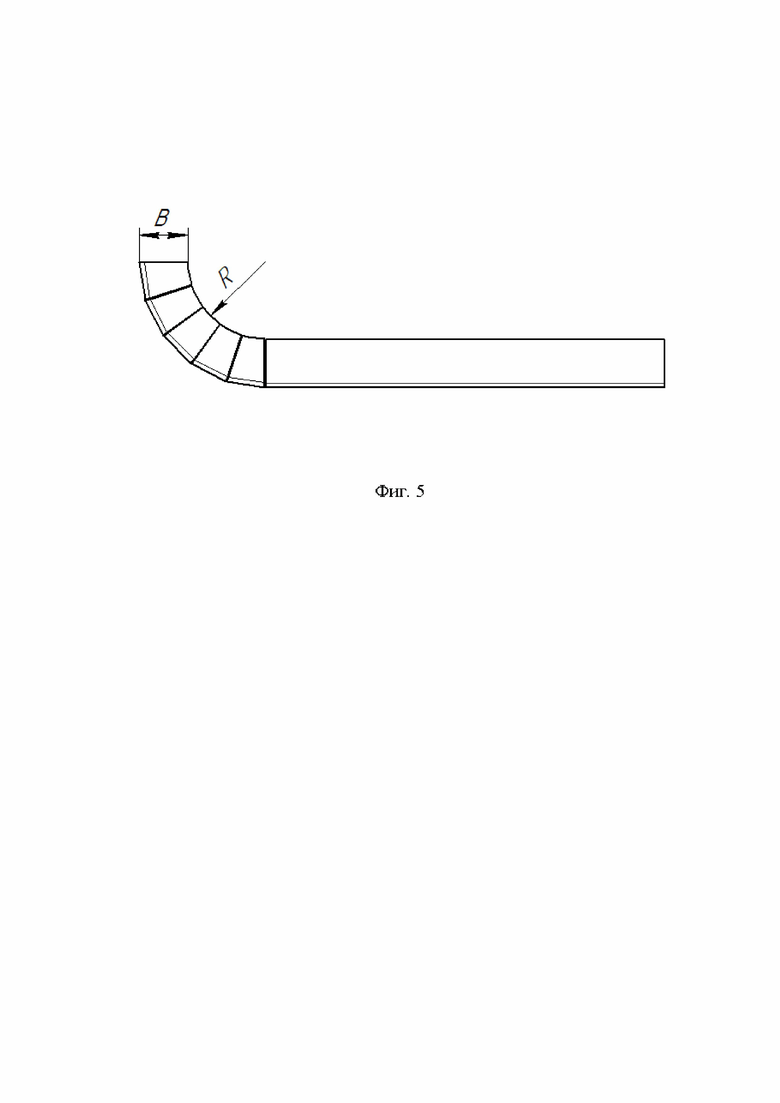

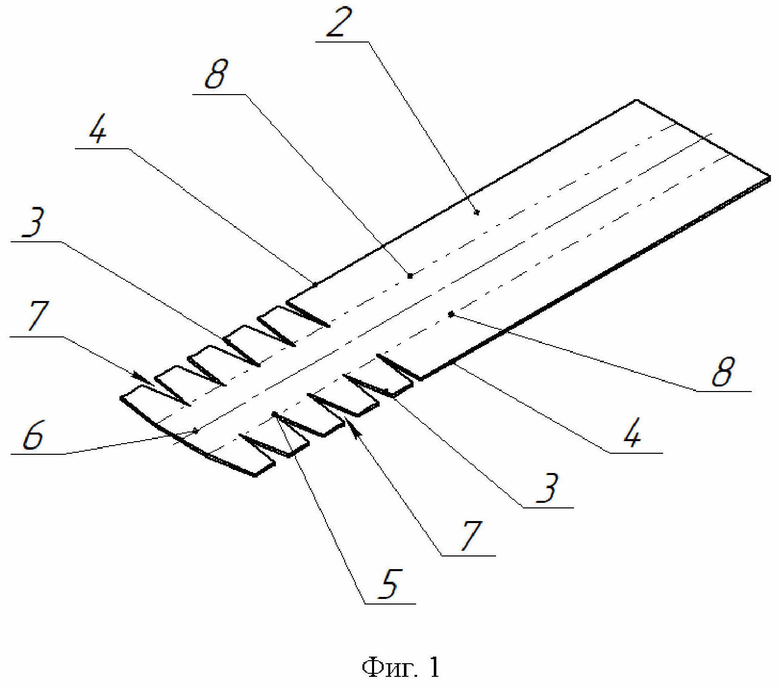

Сущность способа изготовления гнутого по дуге тонкостенного изделия П-образного профиля пояснена фигурами, где на фиг. 1 изображена развертка изделия из листового металла, на фиг. 2 - вид развертки, гнутой в П-образную форму (в П-образный профиль); на фиг. 3, 4 - процесс изготовления П-образного профиля; на фиг. 5 - готовое изделие.

Способ изготовления гнутого по дуге тонкостенного изделия 1 П-образного профиля состоит из следующих этапов. Первоначально берут развертку 2 изделия из тонкостенного листового металла, например, прямоугольный плоский лист металла. Далее при помощи универсального оборудования, например ножниц для резки металла или ножа для резки металла, выполняют линии разреза 3 в развертке 2 изделия из тонкостенного листового металла, например, в прямоугольном плоском листе металла. Линии разреза 3 выполняют от края 4 развертки 2 с двух противоположных ее сторон, при этом две линии разреза 3 образуют угол, вершина 5 которого образуется в месте соединения двух линий разреза 3. Вершина 5 угла направлена внутрь к продольной оси симметрии 6 развертки 2. Таким образом, получают развертку 2 изделия из тонкостенного листового металла с треугольными вырезами 7. Затем производят гибку развертки 2 в П-образную форму по вершинам 5 углов, расположенных на линиях гиба 8 профиля, получая П-образный профиль с вертикальными стенками и полкой, например выполненный по форме швеллера с двумя вертикальными стенками и одной полкой. Количество треугольных вырезов, выполненных в полученном П-образном профиле, например выполненном по форме швеллера, зависит от высоты вертикальных стенок «B» и заданного радиуса «R» дуги изгиба профиля. Далее полученный П-образный профиль устанавливают в технологическое приспособление для придания гнутой формы получаемого изделия, гнут полученный П-образный профиль по дуге в необходимую геометрию изделия с последующей сваркой мест стыков линий разреза 3 на вертикальных стенках профиля, например сваривают линии разреза 3 в вертикальных стенках профиля, выполненного по форме швеллера. В результате этого получается готовое изделие 1, отвечающее предъявляемым к его форме требованиям.

Опытным путем выяснено, что количество вырезов, высота вертикальных стенок «В» и заданный радиуса гиба «R» профиля влияют на внешний вид готового изделия 1:

- при изготовлении гнутого изделия 1 с высотой вертикальных стенок 60 мм, с радиусом гиба профиля, равным 100 мм, и при формировании 3 - 4 треугольных вырезов 7 появляются острые грани гиба, при этом теряется внешний вид дуги готового изделия 1, что влияет отрицательно на его внешний вид;

- при изготовлении гнутого изделия 1 с высотой вертикальных стенок 90 мм, с радиусом гиба профиля, равным 50 мм, и при формировании 2 - 3 треугольных вырезов 7 появляются острые грани гиба, при этом теряется внешний вид дуги готового изделия 1, что отрицательно влияет на его внешний вид;

- изготовление гнутого изделия 1 с высотой вертикальных стенок 90 мм, с радиусом гиба профиля, равным 50 мм, при формировании 4 треугольных вырезов 7 на каждой вертикальной стенке профиля готового изделия 1 является оптимальным, при этом вид дуги готового изделия 1 не портит его внешний вид;

- изготовление гнутого изделия 1 с высотой вертикальных стенок 60 мм, с радиусом гиба профиля, равным 100 мм, при формировании треугольных вырезов 7 на каждой вертикальной стенке профиля готового изделия 1 является оптимальным, при этом вид дуги готового изделия 1 не портит его внешний вид, и общая длина сварных швов является оптимальной. Кроме того, при производстве готового изделия 1 с размерами профиля (80х60) мм, с толщиной вертикальной стенки 1 мм при угле 9 гиба, равном 129 градусов, высота гофры становится минимальной и находится в интервале от 0,2 мм до 0,5 мм, что улучшает товарный вид готового изделия 1, а также уменьшает брак готового изделия 1 по отклонению его поверхности от требуемой формы в местах выполнения линий разреза 3.

Реализация линий разреза, выполненных в форме треугольных вырезов от края развертки с двух противоположных ее сторон, вершины углов которых направлены внутрь к продольной оси симметрии развертки и расположены на линиях гиба профиля, позволяет уменьшить время выполнения данных разрезов. Потому что такие разрезы в тонкостенном листовом металле быстрее и удобнее выполнять именно на развертке и при помощи универсального оборудования, а не на готовом профиле как указано в прототипе, для выполнения разрезов на котором требуется специальное оборудование и большее количество времени на выполнение линий разреза. Таким образом, применяя универсальное оборудования для выполнения линий разреза на развертке изделия из тонкостенного листового металла, снижают трудоемкость и увеличивают производственную технологичность при осуществлении данного способа. Для получении гнутого по дуге тонкостенного изделия П-образного профиля развертку гнут в П-образную форму по вершинам углов, расположенных по линиям гиба, только после выполнения разрезов, что уменьшает брак изделия по отклонению поверхности изделия от требуемой формы на вертикальных стенках П-образного профиля, тем самым повышают производственную технологичность патентуемого способа.

При использовании заявленного изобретения получается качественное готовое изделие дугообразного гнутого П-образного профиля, проверенное испытаниями на стендах, используемый для изготовления, например, крыши вагона-хоппера или других деталей с подобной геометрией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД-УСТРОЙСТВО, УСТРОЙСТВО ЗАЖИМА, МЕХАНИЗМ ЛОКАЛЬНОЙ ГИБКИ НЕМТИНА В.Ф. И СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ С ИХ ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2320441C1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1710166A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ С ПРОДОЛЬНОЙ ГИБКОЙ ЕГО В ПРОЦЕССЕ ПРОФИЛИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564798C2 |

| Способ формовки гнутых листовых профилей | 1981 |

|

SU1009559A1 |

| Способ изготовления деталей из холодногнутого перфорированного профиля | 2017 |

|

RU2693411C2 |

| ДВУТАВРОВЫЙ ГНУТОЗАМКНУТЫЙ ПРОФИЛЬ С ОТГИБАМИ И ВЫКРУЖКАМИ ПОЛОК | 2020 |

|

RU2755179C1 |

| ФЕРМА ИЗ РОМБИЧЕСКИХ ТРУБ (ГНУТОСВАРНЫХ ПРОФИЛЕЙ) | 2013 |

|

RU2548301C1 |

| Способ изготовления гнутых профилей проката | 1988 |

|

SU1532124A1 |

| СПОСОБ МОНТАЖА ВЕНТИЛИРУЕМОЙ ОБЛИЦОВКИ ЗДАНИЙ И КОНСТРУКЦИЯ ОГРАЖДЕНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2005 |

|

RU2307906C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОНЖЕРОНА ДЛЯ АВТОМОБИЛЯ | 2005 |

|

RU2310538C2 |

Изобретение относится к обработке металлов и может быть использовано при производстве изогнутых по дуге изделий П-образного профиля с толщиной от 0,7 мм до 1 мм. Получают П-образный профиль, имеющий в вертикальных стенках треугольные вырезы, количество которых зависит от высоты вертикальных стенок и заданного радиуса дуги изгиба изделия. При этом используют развертку из листового металла, в которой выполняют треугольные вырезы путем резки. Линии разреза расположены с двух противоположных сторон развертки от края и при попарном соединении образуют вершины углов, размещенные на линиях гиба развертки в П-образную форму. Затем осуществляют гибку развертки по упомянутым линиям гиба. Производят гибку полученного П-образного профиля по дуге с получением геометрии изделия и последующую сварку встык мест стыков вертикальных стенок. В результате обеспечивается снижение трудоемкости и повышение технологичности способа, а также уменьшение брака готового изделия. 5 ил.

Способ изготовления гнутого по дуге изделия П-образного профиля, включающий получение П-образного профиля, имеющего в вертикальных стенках треугольные вырезы, количество которых зависит от высоты вертикальных стенок и заданного радиуса дуги изгиба изделия, гибку полученного П-образного профиля по дуге с получением геометрии изделия и последующую сварку встык мест стыков вертикальных стенок по линиям разреза треугольных вырезов, отличающийся тем, что П-образный профиль получают из развертки из листового металла, в которой выполняют треугольные вырезы путем резки листового металла по линиям разреза, которые расположены с двух противоположных сторон развертки от края и при попарном соединении образуют вершины углов, расположенные на линиях гиба развертки в П-образную форму, после чего осуществляют гибку развертки по упомянутым линиям гиба.

| WO 2019088828 A1, 09.05.2019 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ СТЕКЛОПОДЪЕМНИКА | 2001 |

|

RU2209697C2 |

| СИСТЕМА ПЕРЕДАЧИ ИНФОРМАЦИИ | 1995 |

|

RU2097927C1 |

| US 4273836 A1, 16.06.1981 | |||

| Отрезывающее устройство для тестоделительных машин | 1926 |

|

SU27891A1 |

| US 4073177 A1, 14.02.1978 | |||

| US 6003358 A1, 21.12.1999. | |||

Авторы

Даты

2024-10-30—Публикация

2024-03-11—Подача