Изобретение относится к авиационной технике, а именно к способу изготовления жаровой трубы (ЖТ) камеры сгорания, и может быть использовано при изготовлении охлаждаемых жаровых труб камер сгорания с туннельным охлаждением преимущественно для малоразмерных газотурбинных двигателей летательных аппаратов и наземных газотурбинных установок.

Элементы ЖТ камеры сгорания представляют собой листовые обечайки, выполненные из жаропрочных труднодеформируемых сталей, характеризующихся узким температурным интервалом и повышенным сопротивлением деформации, а также невысокой пластичностью. Работа с подобными материалами накладывает определенные ограничения на технологический процесс изготовления обечаек. Традиционно формообразование заготовок основных элементов жаровых труб камер сгорания осуществляется обработкой давлением в несколько технологических переходов. Количество переходов определяется сложностью геометрической формы обечайки. Для обеспечения качества требуется проведение термической обработки после отдельных технологических переходов, необходимой для снятия внутренних напряжений, заключительного процесса калибровки для получения окончательной геометрической формы обечайки. На элементах ЖТ формируется система охлаждения, а соединение элементов жаровой трубы между собой и с элементами крепления двигателя осуществляется электродуговой, роликовой, или лазерной сваркой. Реализация указанных операций требует проектирования, изготовления и обслуживания специальной сложной оснастки.

Известен способ изготовления ЖТ камеры сгорания заключающийся в формообразовании из листовых заготовок обечаек внешней оболочки и наружной стенки ЖТ, выполнении каналов охлаждения, сборке обечаек путем их соосной установки и установки внутреннего экрана ЖТ относительно обечаек внешней оболочки и наружной стенки жаровой трубы, (RU 182644, 2018 г.).

В известном техническом решении способ формообразования обечаек не раскрыт, а каналы охлаждения выполнены в виде пропускных отверстий, расположенных на поверхности наружной стенки. Сборку обечаек внешней оболочки и наружной стенки осуществляют концентричным расположением обращенных друг к другу торцевых частей с образованием между ними кольцевого зазора, причем последний представляет собой дополнительный канал охлаждения. Внутренний экран ЖТ выполняют в виде обечаек внутренней оболочки и внутренней стенки, которые устанавливают с образованием аналогичных кольцевых зазоров, расположенных между соответствующими обечайками внешней и внутренней оболочек, и между обечайками внутренней оболочки и внутренней стенки, причем указанные зазоры предназначены для организации вихревого потока в зоне горения камеры сгорания. При этом способ фиксации обечаек в известном техническом решении также не раскрыт.

Недостатком известного технического решения является сложность процесса сборки, обусловленная необходимостью обеспечения жесткости конструкции в процессе сборки обечаек внешней оболочки, наружной стенки и внутреннего экрана жаровой трубы.

Известен способ изготовления камеры сгорания заключающийся в раздельном формообразовании из листовых заготовок обечаек наружной и внутренней стенок ЖТ, формировании каналов охлаждения, сборке обечаек наружной и внутренней стенок жаровой трубы, и фиксации обечаек наружной и внутренней стенок относительно друг друга (RU 2426032, 2011 г.).

В известном техническом решении предварительно осуществляют формообразование обечаек гибкой, подготовку промежуточных соединительных колец и соответствующих кромок обечаек под сварку, и соединяют обечайки между собой сваркой встык через соответствующие промежуточные кольца и с образованием отдельных секций, представляющих собой элементы наружной и внутренней стенок ЖТ, причем внутренняя стенка ЖТ включает обечайку донной части последней. Каналы охлаждения выполняют в виде перфорированных при помощи лазера сквозных отверстий, расположенных на поверхности наружной стенки жаровой трубы. Сборка ЖТ осуществляется путем размещения наружной и внутренней стенок жаровой трубы относительно друг друга, а фиксация осуществляется их соединением через донную часть сваркой встык с использованием размещенного между наружной и внутренней стенками ЖТ промежуточного соединительного кольца.

Недостатком известного технического решения является его высокая трудоемкость.

Наиболее близким по технической сущности и назначению к заявляемому изобретению является способ изготовления ЖТ камеры сгорания заключающийся в формообразовании из листовых заготовок обечаек внешней оболочки, наружной стенки и внутреннего экрана ЖТ, формировании каналов охлаждения, сборке обечаек внешней оболочки и наружной стенки и внутреннего экрана ЖТ, и фиксации обечаек внешней оболочки, наружной стенки и внутреннего экрана ЖТ относительно друг друга (RU 2258869, 2005 г.).

В известном техническом решении предварительно на листовой заготовке внутреннего экрана электрохимическим или механическим способом получают продольные ребра. Формообразование цилиндрических или конических обечаек внешней оболочки, наружной стенки и внутреннего экрана ЖТ осуществляют гибкой листовых заготовок. Листовые заготовки обечайки внутреннего экрана ЖТ сваривают по образующей, а на внутреннюю поверхность обечаек внешней оболочки и наружной стенки ЖТ вакуумно-плазменным напылением наносят припой. Затем осуществляют сборку ЖТ путем соосной установки обечаек внешней оболочки и наружной стенки ЖТ и установки обечайки внутреннего экрана относительно обечаек внешней оболочки и наружной стенки с минимальным зазором между ними. При этом в процессе сборки предварительно фиксируют обечайки по торцам точечной сваркой, а окончательную фиксацию обечаек относительно друг друга осуществляют радиальной сваркой обечаек внешней оболочки, наружной стенки и внутреннего экрана ЖТ между собой. Затем осуществляют пайку обечаек в вакуумной печи, в результате чего продольные ребра обечайки внутреннего экрана и внутренняя поверхность обечаек внешней оболочки и наружной стенки образуют продольно расположенные каналы охлаждения, сварку замыкающего шва по образующей обечаек внешней оболочки и наружной стенки, и окончательную калибровку ЖТ для обеспечения требуемых габаритных размеров.

Существенным недостатком известного технического решения является сложность реализации способа изготовления жаровой трубы камеры сгорания и как следствие его высокая трудоемкость. Кроме того, жесткая фиксация обечаек относительно друг друга в процессе сварки и пайки приводит к возможной деформации обечаек за счет термических напряжений, возникающих в процессе эксплуатации ЖТ.

Техническая проблема, решаемая заявляемым изобретением, заключается в расширении арсенала технических средств, а именно в создании способа изготовления жаровой трубы камеры сгорания, позволяющего упростить способ изготовления.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в реализации его назначения, т.е. в создании способа изготовления жаровой трубы камеры сгорания, позволяющего снизить трудоемкость изготовления при обеспечении надежности за счет исключения деформирования жаровой трубы в процессе ее эксплуатации при повышенных температурах.

Заявленный технический результат достигается за счет того, что при осуществлении способа изготовления жаровой трубы камеры сгорания, заключающегося в формообразовании из листовых заготовок обечаек внешней оболочки, наружной стенки и внутреннего экрана жаровой трубы, формировании каналов охлаждения, сборке обечаек внешней оболочки и наружной стенки и внутреннего экрана жаровой трубы, и фиксации обечаек внешней оболочки, наружной стенки и внутреннего экрана жаровой трубы относительно друг друга, согласно предлагаемому техническому решению формообразование обечаек внешней оболочки, наружной стенки и внутреннего экрана жаровой трубы осуществляют методом ротационной вытяжки, каналы охлаждения формируют в виде расположенных равномерно по окружности обечайки наружной стенки окон с направляющими элементами, разделенных соответствующими перемычками, причем для формирования окон выполняют соответствующие сквозные незамкнутые прорези, а для формирования направляющих элементов отгибают участки обечаек наружной стенки жаровой трубы, расположенные между соответствующими сквозными прорезями, в направлении, противоположном направлению охлаждающего потока, в процессе сборки внутренний экран жаровой трубы устанавливают с возможностью осевого перемещения относительно обечаек внешней оболочки и наружной стенки жаровой трубы, а последние фиксируют относительно друг друга путем беззазорного сопряжения торцевой части внешней оболочки с обращенной к ней торцевой частью наружной стенки.

Существенность отличительных признаков технического решения подтверждается тем, что только совокупность всех признаков, описывающая предлагаемое техническое решение, позволяет обеспечить решение поставленной технической проблемы с достижением заявленного технического результата, заключающегося в реализации его назначения, т.е. в создании способа изготовления жаровой трубы камеры сгорания, позволяющего снизить трудоемкость его реализации при обеспечении надежности за счет исключения деформирования жаровой трубы в процессе ее эксплуатации при повышенных температурах.

Существенные признаки могут иметь развитие и продолжение, а именно:

- сквозные прорези выполняют при помощи лазера, мощность которого не превышает 300 Вт, что обеспечивает снижение термомеханических напряжений в материале.

Настоящее изобретение поясняется следующим подробным описанием способа изготовления ЖТ камеры сгорания и ссылкой на иллюстрации, где:

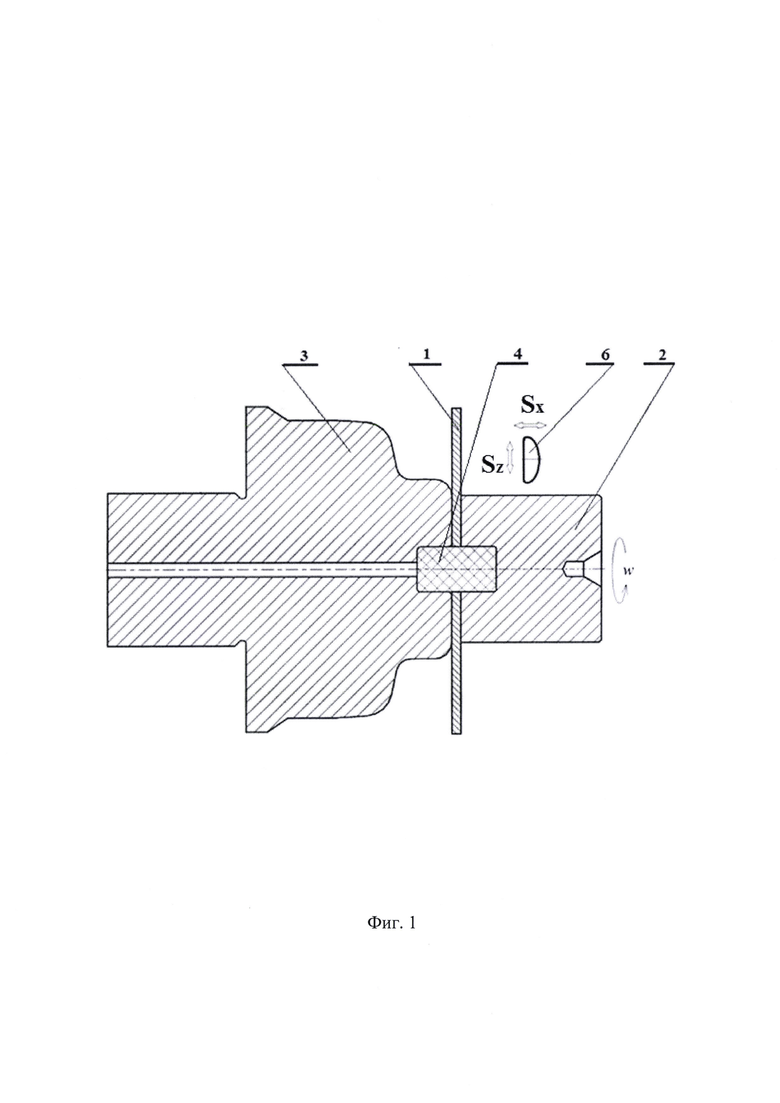

на фиг. 1 представлена схема крепления листовой заготовки на оснастке для ротационной вытяжки;

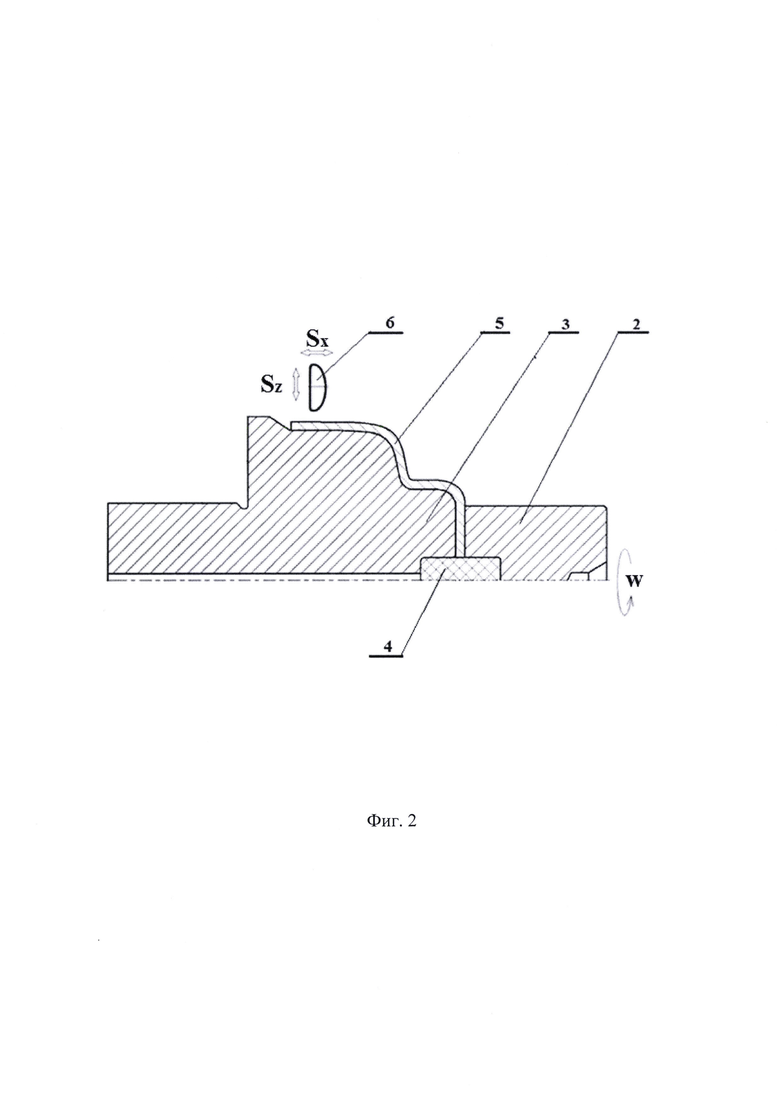

на фиг. 2 представлена схема процесса формообразования обечайки оболочки наружной стенки ЖТ;

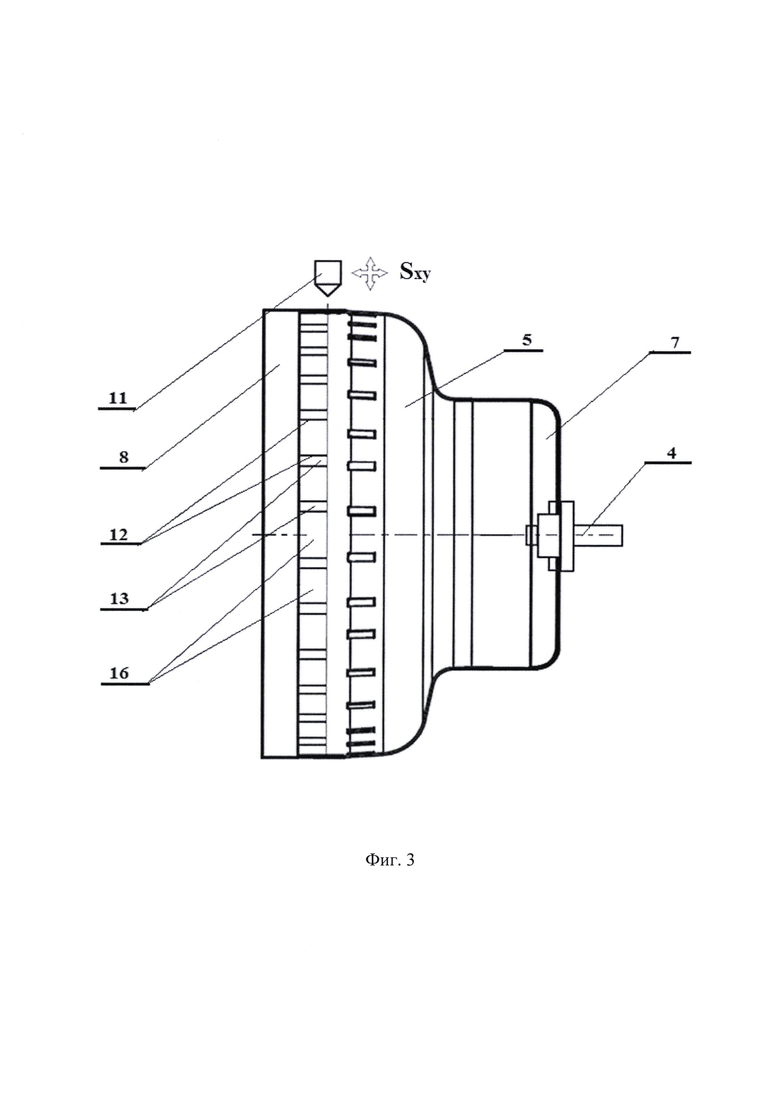

на фиг. 3 представлена схема выполнения сквозных незамкнутых прорезей в обечайке оболочки наружной стенки;

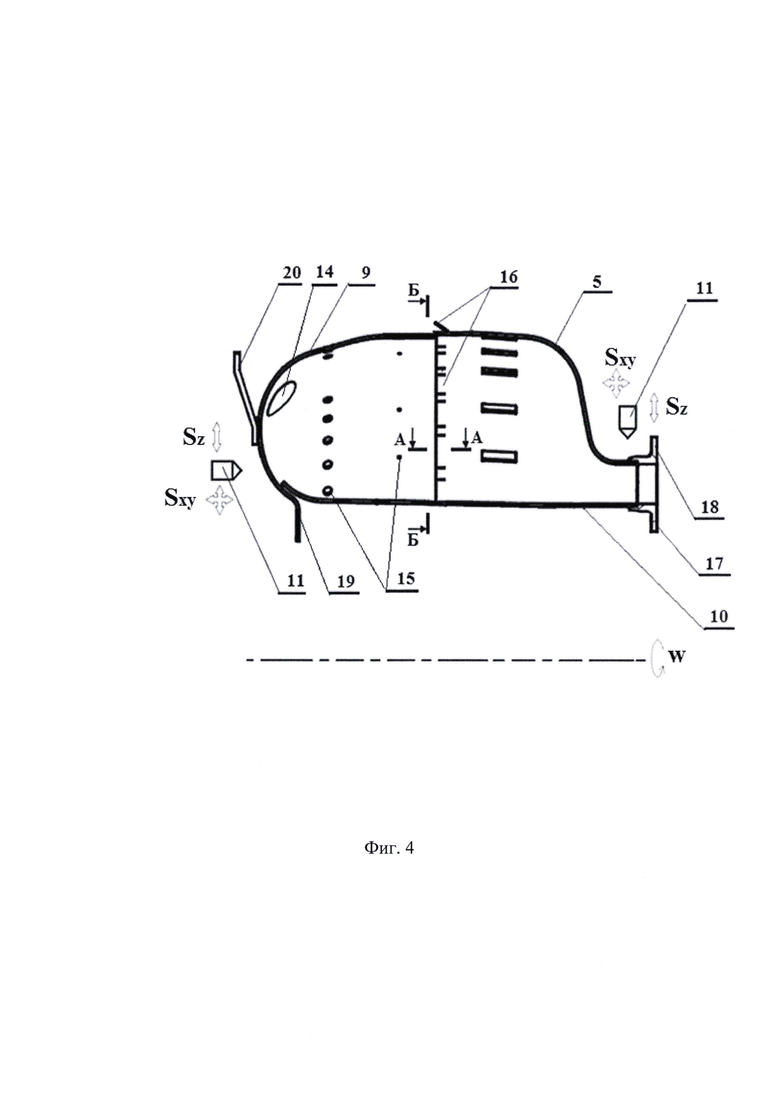

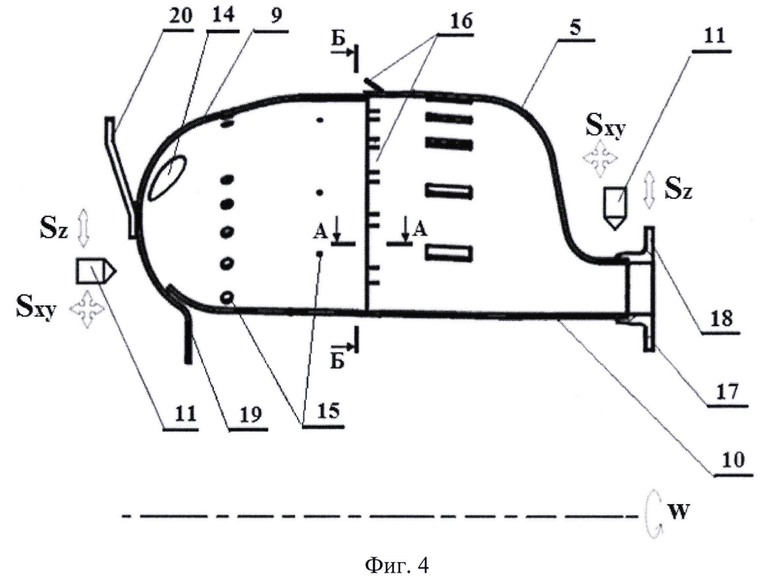

на фиг. 4 представлена схема сборки и фиксации внешней оболочки, наружной стенки и внутреннего экрана ЖТ относительно друг друга;

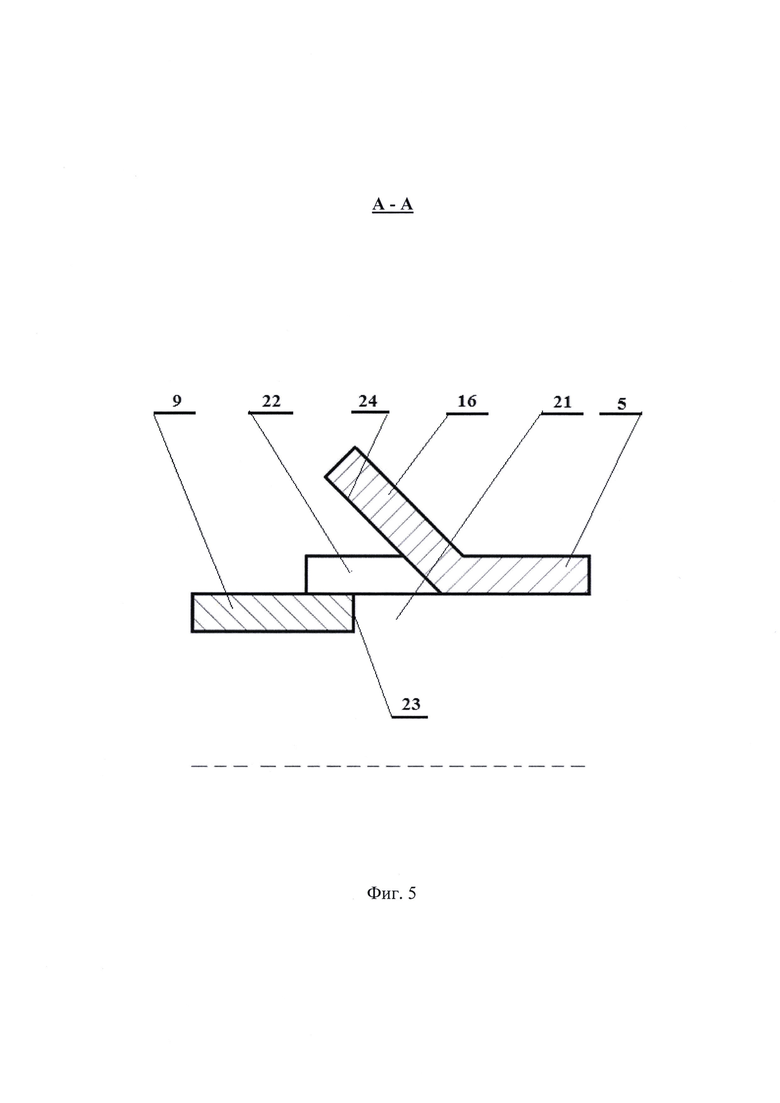

на фиг. 5 представлен сечение А - А на фиг. 4;

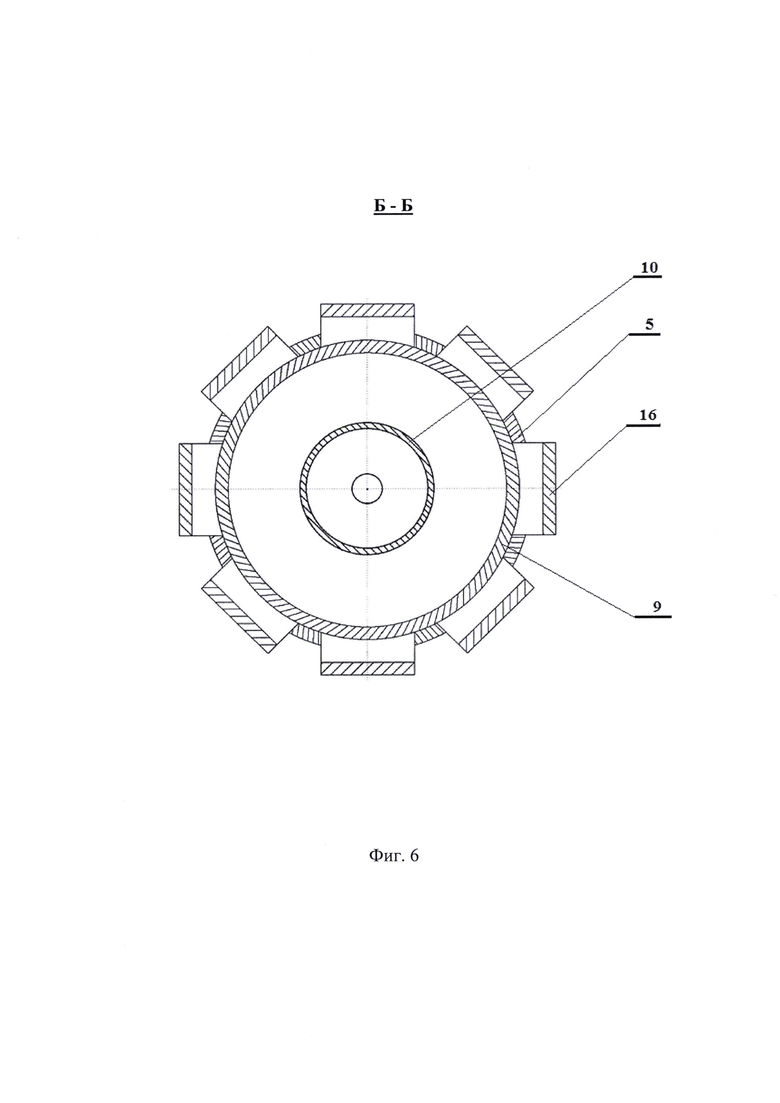

на фиг. 6 представлено сечение Б - Б на фиг. 4.

На чертежах приняты следующие обозначения:

1 - листовая заготовка обечайки;

2 - прижим;

3 - оправка технологической оснастки для ротационной вытяжки;

4 - вал;

5 - обечайка оболочки наружной стенки;

6 - ролик;

7, 8 - технологические припуски по торцам обечайки 5 оболочки наружной стенки;

9 - обечайка внешней оболочки;

10 - обечайка внутреннего экрана;

11 - лазер;

12 - сквозные незамкнутые прорези;

13 - перемычки;

14 - технологические отверстия обечайки 9 внешней оболочки для установки средств подачи топлива и размещения свечей зажигания;

15 - технологические отверстия для подачи воздуха в зону горения с целью формирования зоны обратных токов;

16 - отогнутые участки обечайки 5 оболочки наружной стенки;

17, 18, 20 - крепежные элементы;

19 - кольцевой зазор между торцем обечайки 10 внутреннего экрана и стенкой торца обечайки 9 внешней оболочки;

21 - окно канала охлаждения;

22 - кромка сквозной незамкнутой прорези 12;

23 - кромка торца обечайки 9 внешней оболочки;

24 - внутренняя поверхность отогнутого участка 16 обечайки 5 оболочки наружной стенки.

Способ изготовления жаровой трубы камеры сгорания осуществляется, следующим образом.

Листовую заготовку 1 обечайки наружной стенки закрепляют с помощью прижима 2 на оправке 3 технологической оснастки для ротационной вытяжки, установленной на валу 4 (см. фиг. 1). Формообразование обечайки 5 оболочки наружной стенки осуществляют пластическим деформированием листовой заготовки 1 обечайки путем перемещения ролика 6 относительно оправки 3 технологической оснастки для ротационной вытяжки с осевой подачей Sx (Sxy) и радиальной подачей Sz, при частоте w вращения вала 4 (см. фиг. 2). При этом геометрия оправки 3 технологической оснастки для ротационной вытяжки обеспечивает получение обечайки 5 оболочки наружной стенки с образованием соответствующих технологических припусков 7 и 8 по торцам обечайки 5 оболочки наружной стенки (см. фиг. 3). Аналогичным образом осуществляют формообразование обечайки 9 внешней оболочки и обечайки 10 внутреннего экрана (на чертеже не показаны). Применение технологии ротационной вытяжки при формообразовании соответственно обечайки 5 оболочки наружной стенки, обечайки 9 внешней оболочки, и обечайки 10 внутреннего экрана с соответствующими технологическими припусками позволяет уменьшить вероятность возникновения дефектов на различных участках поверхностей последних, повысить механические свойства материала за счет упрочнения (наклепа) обрабатываемой поверхности и снизить трудоемкость изготовления за счет использования одного или несколько проходов (в зависимости от материала и толщины листовой заготовки 1 обечайки) за одну технологическую операцию (за один установ) при незначительном усилии деформирования и малых энергозатратах.

После окончания процесса ротационной вытяжки по технологическому припуску 7 торца обечайки 5 оболочки наружной стенки последнюю позиционируют во вращательном приводе станка с числовым программным управлением (ЧПУ)

и осуществляют формирование каналов охлаждения, которые выполняют при помощи лазера 11, мощность которого не превышает 300 Вт, в виде сквозных незамкнутых прорезей 12, расположенных равномерно по окружности обечайки 5 оболочки наружной стенки. Использование лазера 11 мощностью, не превышающей 300 Вт, обеспечивает снижение термомеханических напряжений, а также исключает возникновение деформаций в материале обечайки 5 оболочки наружной стенки за счет локального теплового воздействия на зону резки, что в результате исключает необходимость правки обечайки 5 оболочки наружной стенки и соответственно снижает трудоемкость изготовления. Ширина перемычек 13, расположенных между каждой парой сквозных незамкнутых прорезей 12, выбирается из условия обеспечения прочности и жесткости обечайки 5 оболочки наружной стенки. При этом сквозные незамкнутые прорези 12 могут быть выполнены в виде прямолинейных отрезков, выходящих на торцевую кромку обечайки 5 оболочки наружной стенки (см. фиг. 3), или П-образными, расположенными вблизи торцевой кромки обечайки 5 оболочки наружной стенки (на чертеже не показаны). После выполнения сквозных незамкнутых прорезей 12 технологический припуски 7 и 8 по торцам обечайки 5 оболочки наружной стенки удаляют лазерной резкой (допускается механическим обработкой).

Аналогичным образом при помощи лазера 11 на поверхности обечайки 9 внешней оболочки лазерной резкой выполняют технологические отверстия 14, предназначенные для установки средств подачи топлива и размещения свечей зажигания (на чертеже не показаны), и технологические отверстия 15 для подачи воздуха в зону горения с целью формирования зоны обратных токов (см. фиг. 4).

Направляющие элементы каналов охлаждения выполняют в виде отогнутых участков 16 обечайки 5 оболочки наружной стенки, расположенных между соответствующими сквозными незамкнутыми прорезями 12, причем отогнутые участки 16 обечайки 5 оболочки наружной стенки направляют во внешнюю сторону, в направлении, противоположном направлению охлаждающего потока (см. фиг. 5). В процессе сборки жаровой трубы лазерной сваркой жестко связывают торец обечайки 10 внутреннего экрана с крепежным элементом 17, а соответствующий торец обечайки 5 оболочки наружной стенки - с крепежным элементом 18. Обечайку 10 внутреннего экрана размещают внутри обечайки 5 оболочки наружной стенки и фиксируют их относительно друг друга путем жесткого соединения крепежных элементов 17 и 18 между собой. После этого обечайку 9 внешней оболочки устанавливают соосно обечайке 5 оболочки наружной стенки, фиксируют последние относительно друг друга путем беззазорного сопряжения торцевой части обечайки 9 внешней оболочки с обращенной к ней торцевой частью обечайки 5 оболочки наружной стенки. При этом свободный торец обечайки 10 внутреннего экрана устанавливают с образованием кольцевого зазора 19 между торцом обечайки 10 внутреннего экрана и стенкой обращенного к ней торца обечайки 9 внешней оболочки, а последнюю жестко связывают с крепежным элементом 20 (см. фиг. 4). Таким образом, размещение свободного торца обечайки 10 внутреннего экрана относительно обечайки 9 внешней оболочки и беззазорное сопряжение обращенных друг к другу торцевых частей обечайки 9 внешней оболочки и обечайки 5 оболочки наружной стенки исключает возможность деформации обечайки 5 оболочки наружной стенки, обечайки 9 внешней оболочки и обечайки 10 внутреннего экрана при изменении их линейных размеров в условиях высоких температур, при условии подачи воздуха через кольцевой зазор 19 между торцом обечайки 10 внутреннего экрана и стенкой торца обечайки 9 внешней оболочки в зону горения с целью формирования зоны обратных токов и одновременном обеспечении жесткости конструкции жаровой трубы. Каналы охлаждения в процессе сборки формируют в виде расположенных равномерно по окружности обечайки 5 оболочки наружной стенки окон. Каждое окно 21 соответствующего канала охлаждения образованно кромками 22 пары сквозных незамкнутых прорезей 12, между которыми расположен соответствующий отогнутый участок 16 обечайки 5 оболочки наружной стенки, участком кромки 23 торца обечайки 9 внешней оболочки, расположенным между данной парой сквозных незамкнутых прорезей 12, и внутренней поверхностью 24 соответствующего отогнутого участка 16 обечайки 5 оболочки наружной стенки, что также позволяет снизить трудоемкость изготовления (см. фиг. 6). Расположение каждого из отогнутых участков 16 обечайки 5 оболочки наружной стенки в направлении, противоположном направлению охлаждающего потока, обеспечивает направление охлаждающего потока между внутренними поверхностями обечайки 5 оболочки наружной стенки, обечайки 9 внешней оболочки и соответственно внешней поверхностью обечайки 10 внутреннего экрана.

После сборки жаровую трубу камеры сгорания устанавливают в двигателе (на чертеже не показано) и фиксируют при помощи соответствующих крепежных элементов 17, 18 и 20.

Пример реализации способа при изготовлении обечайки жаровой трубы (диаметр трубы 216 мм, длина трубы 128 мм) для малоразмерного газотурбинного двигателя.

1. Из жаропрочной стали ХН60 ВТ лазерной резкой на станке с ЧПУ HTS Portal 300 вырезается исходная заготовка толщиной 1,5 мм для изготовления обечаек оболочки наружной стенки, внешней оболочки, и внутреннего экрана.

2. Осуществляется ротационная вытяжка обечаек на давильном раскатном станке без обратных проходов, со смазкой на основе парафина. Перемещение раскатного ролика относительно оправки в диапазоне от 1 до 2,5 мм/об при оборотах шпинделя 600 об/мин. Количество проходов 20-25, ε<20%. Технологические припуски обечаек оболочки наружной стенки и внешней оболочки до 15 мм.

3. Для снятия внутренних напряжений промежуточная и окончательная термическая обработка (рекристаллизационный отжиг, улучшение).

4. Выполнение лазерной резкой (станок с ЧПУ HTS Portal 300) сквозных равномерно расположенных по окружности обечайки оболочки наружной стенки незамкнутых прорезей для формирования окон каналов охлаждения. Длина прорезей (вдоль оси обечайки) - 10 мм, ширина участков между соседними прорезями - 15 мм. Выполнение лазерной резкой технологических отверстий в обечайке внешней оболочки.

5. Формирование каналов охлаждения в виде отогнутых участков (лепестков) обечайки оболочки наружной стенки, расположенных между соседними сквозными незамкнутыми прорезями. Количество отогнутых участков - 42. Угол подгиба (относительно продольной оси обечайки) - (20-25°).

6. Подрезка технологических припусков на торцевых частях обечаек оболочки наружной стенки и внешней оболочки лазерной резкой (станок HTS Portal 300, возможна механическая подрезка с последующим шлифованием реза), последующая лазерная сварка с соответствующими крепежными элементами.

7. Беззазорное сопряжение торцевой части обечайки внешней оболочки с обращенной к ней торцевой частью обечайки оболочки наружной стенки по скользящей посадке.

Таким образом, формообразование обечаек внешней оболочки, наружной стенки и внутреннего экрана жаровой трубы методом ротационной вытяжки, формирование каналов охлаждения в виде расположенных равномерно по окружности обечайки наружной стенки окон, выполненных в виде соответствующих сквозных незамкнутых прорезей, с расположенными в окнах направляющими элементами, формирование которых осуществляют отгибанием расположенных между сквозными прорезями участков обечаек наружной стенки жаровой трубы в направлении, противоположном направлению охлаждающего потока, установка в процессе сборки внутреннего экрана жаровой трубы с возможностью осевого перемещения относительно обечаек внешней оболочки и наружной стенки жаровой трубы, и фиксация последних относительно друг друга путем беззазорного сопряжения торцевой части внешней оболочки с обращенной к ней торцевой частью наружной стенки обеспечивает достижение технического результата создании способа изготовления жаровой трубы камеры сгорания, позволяющего упростить способ путем снижения трудоемкости его реализации при обеспечении надежности за счет исключения деформирования жаровой трубы в процессе ее эксплуатации при повышенных температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОВОЙ ТРУБЫ КАМЕРЫ СГОРАНИЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2258869C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| ЖАРОВАЯ ТРУБА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2343355C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2121112C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ КРУПНОГАБАРИТНОГО СОПЛА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2323363C1 |

| Жаровая труба камеры сгорания газотурбинной установки | 1990 |

|

SU1812390A1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2343356C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

Изобретение относится к авиационной технике, а именно к способу изготовления жаровой трубы (ЖТ) камеры сгорания, и может быть использовано при изготовлении охлаждаемых жаровых труб камер сгорания с туннельным охлаждением, преимущественно для малоразмерных газотурбинных двигателей. Согласно изобретению формообразование обечаек внешней оболочки 9, наружной стенки 5 и внутреннего экрана 10 жаровой трубы осуществляют методом ротационной вытяжки, а каналы охлаждения формируют в виде расположенных равномерно по окружности обечайки наружной стенки окон 21 с направляющими элементами, разделенных соответствующими перемычками. Для формирования окон выполняют соответствующие сквозные незамкнутые прорези, а для формирования направляющих элементов отгибают участки обечаек 16 наружной стенки 5 жаровой трубы, расположенные между соответствующими сквозными прорезями, причем в направлении, противоположном направлению охлаждающего поток. В процессе сборки внутренний экран 10 жаровой трубы устанавливают с возможностью осевого перемещения относительно обечаек внешней оболочки 9 и наружной стенки 5 жаровой трубы, а последние фиксируют относительно друг друга путем беззазорного сопряжения торцевой части внешней оболочки с обращенной к ней торцевой частью наружной стенки. Изобретение позволяет снизить трудоемкость изготовления при обеспечении надежности за счет исключения деформирования жаровой трубы в процессе ее эксплуатации при повышенных температурах. 1 з.п. ф-лы, 6 ил.

1. Способ изготовления жаровой трубы камеры сгорания, заключающийся в формообразовании из листовых заготовок обечаек внешней оболочки, наружной стенки и внутреннего экрана жаровой трубы, формировании каналов охлаждения, сборке обечаек внешней оболочки, и наружной стенки, и внутреннего экрана жаровой трубы и фиксации обечаек внешней оболочки, наружной стенки и внутреннего экрана жаровой трубы относительно друг друга, отличающийся тем, что формообразование обечаек внешней оболочки, наружной стенки и внутреннего экрана жаровой трубы осуществляют методом ротационной вытяжки, каналы охлаждения формируют в виде расположенных равномерно по окружности обечайки наружной стенки окон с направляющими элементами, разделенных соответствующими перемычками, причем для формирования окон выполняют соответствующие сквозные незамкнутые прорези, а для формирования направляющих элементов отгибают участки обечаек наружной стенки жаровой трубы, расположенные между соответствующими сквозными прорезями, в направлении, противоположном направлению охлаждающего потока, в процессе сборки внутренний экран жаровой трубы устанавливают с возможностью осевого перемещения относительно обечаек внешней оболочки и наружной стенки жаровой трубы, а последние фиксируют относительно друг друга путем беззазорного сопряжения торцевой части внешней оболочки с обращенной к ней торцевой частью наружной стенки.

2. Способ по п. 1, отличающийся тем, что сквозные прорези выполняют при помощи лазера, мощность которого не превышает 300 Вт.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОВОЙ ТРУБЫ КАМЕРЫ СГОРАНИЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2258869C1 |

| УЗЕЛ КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2711897C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| УЗЕЛ ДЛЯ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩИЙ ВКЛАДЫШ И КОЛЬЦЕВОЙ ЭЛЕМЕНТ | 2015 |

|

RU2683996C2 |

| ОПТИЧЕСКИЙ НАБЛЮДАТЕЛЬНЫЙ ПРИБОР | 2009 |

|

RU2428729C2 |

| DE 2946911 C2, 11.06.1987. | |||

Авторы

Даты

2022-11-08—Публикация

2022-04-08—Подача