Изобретение относится к области сварки, в частности к электродам для контактной точечной сварки, которые могут использоваться в машиностроении.

Цель изобретения - повышение ресурса электрода.

Известен (Сварка в машиностроении, ред. д.т.н. А.И.Акулов, М., «Машиностроение», 1978. Стр. 85, 86.) электрод для контактной точечной сварки, состоящий из водоохлаждаемого корпуса, выполненного из высокотеплоэлектропроводящего материала с рабочим наконечником (вставкой) из вольфрама или молибдена. Низкая теплоэлектропроводность последних приводит к быстрому перегреву и разрушению наконечников.

Известен также (Авторское свидетельство №500939, кл. В 23 К 11/30) электрод для контактной точечной сварки, в котором тугоплавкий наконечник заключен в оболочку из высокотеплоэлектропроводного материала.

Основные недостатки этого электрода заключаются в низких показателях твердости и износостойкости материала оболочки, которые и ограничивают рабочий ресурс и область применения электродов с подобными наконечниками.

Электродом для точечной сварки, наиболее близким к предлагаемому нами, является электрод (С.К.Спиозберг, П.Л.Чулошников. Электроды для контактной сварки. Л., «Машиностроение», 1972. Стр.29), водоохлаждаемый корпус которого выполнен из высокотеплоэлектропроводящего материала (медь) и оборудован рабочим наконечником из псевдосплава типа «эльконайт». Несмотря на наличие в составе наконечника, состоящего в основном из вольфрама или молибдена, 20-30% весовых меди, теплоэлектропроводность и КТЛР (коэффициент теплового линейного расширения) его втрое меньше, чем у меди. Столь существенная разница в показаниях и, в первую очередь, в КТЛР приводит в процессе работы к образованию в материале наконечника напряжений, превосходящих по величине его предел прочности для данных условий, к возникновению трещин и к полному его разрушению.

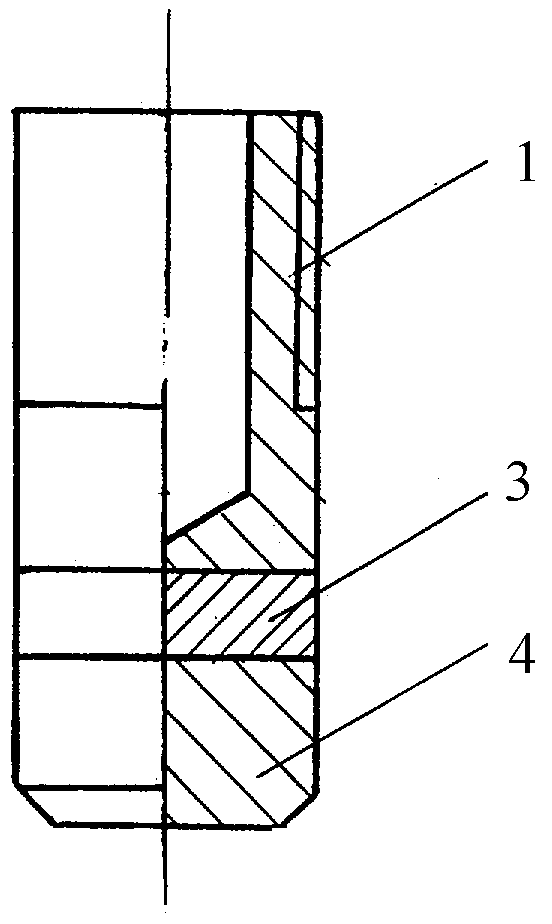

Для преодоления этих недостатков предлагаем между корпусом электрода 1 (см. чертеж) из упрочненной меди и рабочим наконечником 2 из псевдосплава «эльконайт» монолитно располагать термокомпенсационный слой 3.

Содержание меди 20-30 вес.% обеспечивает «эльконайтам» только около 30% тепло- и электропроводности меди при втрое меньшем КТЛР. Неизбежный при работе температурный градиент приводит к возникновению термомеханических напряжений, особенно на стыке «наконечник-корпус».

Большое сходство термокомпенсационного слоя по химическому составу, теплоэлектропроводности и КТЛР с материалом корпуса и рабочего наконечника позволяет ему металлургически монолитно привариваться к ним и в значительной степени выполнять буферные функции (особенно по КТЛР).

Термокомпенсационный слой, превышение содержания меди которого составляет 1,5-2,0 раза, обладающий большим сродством по составу и физическим свойствам и с медью, и с «эльконайтом», имеющий толщину 0,3-0,5 длины наконечника, обеспечивает выравнивание свойств электрода и обеспечивает повышение его рабочего ресурса.

Выбор конкретного значения содержания меди в термокомпенсационном слое и его толщины зависит от вида и материала соединяемых деталей. Так, соединение трудносвариваемых материалов или листов больших толщин требует использования токов большей плотности, больших усилий сжатия, поэтому и более интенсивного теплоотвода. Это вызывает необходимость в уменьшении длины износостойкой части (наконечника) и адекватно толщины термокомпенсационного слоя. Соответственно, реакция на работу при более легких режимах носит обратный характер.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2006 |

|

RU2337798C2 |

| СОСТАВ МАТЕРИАЛА ДЛЯ ТОКОПОДВОДЯЩИХ ЭЛЕМЕНТОВ ЭЛЕКТРОСВАРОЧНОГО ОБОРУДОВАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1989 |

|

SU1839385A1 |

| Многослойный композиционный материал для электронной техники СВЧ | 2024 |

|

RU2829081C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2104139C1 |

| ЭЛЕКТРОД ДЛЯ КОНТАКТНОЙ СВАРКИ | 1995 |

|

RU2087257C1 |

| Электрод для контактной точечной сварки | 1983 |

|

SU1118503A1 |

| КАТОД ПРЯМОГО НАКАЛА | 2008 |

|

RU2373602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО ПОКРЫТИЯ ИЗ ВОЛЬФРАМА ИЛИ ТАНТАЛА | 2009 |

|

RU2437960C2 |

| Способ внедрения в поверхностный слой углеродистых конструкционных сталей карбидов и оксидов тугоплавких металлов комбинированным пластическим деформированием | 2018 |

|

RU2704345C1 |

| ЭЛЕКТРОД ДЛЯ КОНТАКТНОЙ И РОЛИКОВОЙ СВАРКИ | 2007 |

|

RU2355534C2 |

Изобретение относится к электродам для контактной точечной сварки. Между водоохлаждаемым корпусом электрода из упрочненной меди и рабочим наконечником из псевдосплава "эльконайт" монолитно расположен термокомпенсационный слой из сплава «эльконайт». Содержание меди в упомянутом слое в 1,5-2,0 раза больше, чем в наконечнике. Толщина термокомпенсационного слоя составляет 0,3-0,5 длины наконечника. Сходство по химическому составу, тепло- и электропроводности, а также коэффициенту теплового линейного расширения элементов электрода обеспечивает снижение напряжений в материале наконечника в процессе сварки, что способствует повышению прочности электрода. 2 з.п. ф-лы, 1 ил.

| СЛИОЗБЕРГ С.К | |||

| и др | |||

| Электроды для контактной сварки | |||

| Л.: Машиностроение, 1972, с.28-29. | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА С ИЗНОСОСТОЙКОЙ ВСТАВКОЙ | 2001 |

|

RU2187416C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| DE 4038016 А, 04.06.1992. | |||

Авторы

Даты

2005-08-20—Публикация

2004-09-27—Подача