Изобретение относится к способам имплантирования материалов на основе карбида вольфрама в поверхность деталей машин и механизмов на основе применения комбинированной электромеханической обработки и может быть использовано в машиностроительной, авиационной, автомобильной и других отраслях промышленности.

Известен способ ионной имплантации поверхностей деталей из конструкционной стали (патент 2529337), включающий обработку поверхности деталей из конструкционной стали потоком ионов меди и свинца с использованием катода-имплантера, изготовленного из монотектического сплава меди со свинцом, в который контактным легированием вводят 5…11% алюминия, а имплантацию осуществляют с дозой (4,5…6,5)⋅1017 ион/см2.

Известен способ ионной имплантации поверхности детали из конструкционной стали (патент 2585149), включающий обработку поверхности детали бомбардировкой потоком ионов азота, отличающийся тем, что имплантацию ионов азота осуществляют с дозой (1,5…3,3)⋅1017 ион/см2, а после имплантации деталь отжигают в аргоне при температуре 180…240°С с выдержкой 3…12 минут.

Известен способ ионной имплантации поверхностей детали из конструкционной стали (патент 2637189), включающий бомбардировку обрабатываемой поверхности потоком ионов меди и железа, отличающийся тем, что в качестве катода-имплантера используют катод из сплава меди с железом, содержащий 45-55% железа, при этом имплантацию осуществляют с дозой (7,1…9,5)1017 ион/см2.

Известен способ ионной имплантации поверхностей деталей из конструкционной стали (патент 2581536), включающий обработку поверхности деталей бомбардировкой потоком ионов, отличающийся тем, что вначале имплантацию осуществляют с дозой (5,5…8,5)⋅1017 ион/см2, причем в качестве катода имплантера используют катод из монотектического сплава меди со свинцом, в который контактным легированием вводят 7…12% олова, а затем проводят имплантацию ионов азота с дозой (0,10…0,25)⋅D, где D - доза имплантирования ионами монотектического сплава меди со свинцом, равная 1⋅1017 ион/см2.

Известен способ определения прочности порошкового покрытия (патент 2408001), полученного плазменным напылением с последующим упрочнением электромеханической обработкой, заключается в том, что на поверхность полого цилиндрического образца наносят плазменным напылением порошковое покрытие толщиной tпокр, которое упрочняют электромеханической обработкой, на внутренней поверхности полого цилиндрического образца выполняют кольцевую проточку на глубину tпр, составляющую 0,75…0,85 от толщины стенки tобр полого цилиндрического образца, которую определяют из условия to6p>10tпокр, выполняют на такую же глубину кольцевую проточку на образце-свидетеле, испытывают образец с покрытием и образец-свидетель на осевое растяжение до разрушения и определяют прочность порошкового покрытия.

Известен способ ионной имплантации поверхности детали из конструкционной стали (патент 2482218), включающий имплантацию в поверхность стали ионов меди, а затем ионов свинца. При этом перед имплантацией поверхность детали обрабатывают лазерным лучом, который фокусируют в пятно формой круга с удельной плотностью излучения 260…800 Вт/мм2, после чего пятно перемещают по обрабатываемой поверхности со скоростью 25…40 мм/с.

Известен способ ионной имплантации поверхности деталей из конструкционной стали (патент 2465373), включающий обработку поверхности деталей бомбардировкой потоком ионов меди и свинца при использовании в качестве катода-имплантера сплав меди со свинцом, отличающийся тем, что катод-имплантера изготавливают из монотектического сплава меди со свинцом, в который контактным легированием вводят 7-12% олова, а имплантацию осуществляют с дозой (5,5…8,5)⋅1017 ион/см2

Главным недостатком всех приведенных способов является то, что при перекрытии достаточно малого пятна контакта формируется неоднородная фазовая и структурная стабильность и небольшая глубина упрочненного рабочего поверхностного слоя, чем не обеспечивается износостойкость поверхности на требуемом уровне, а процессы происходят в высокотемпературных условиях при контролируемой атмосфере.

Задача изобретения разработать способ формирования качественного поверхностного слоя за счет увеличения глубины и степени упрочнения поверхности с достижением ее стабильного фазового, микро- и наноструктурного состояния, обеспечивающего оптимальные триботехнические показатели рабочих поверхностей деталей машин и механизмов.

Указанная задача достигается тем, что способ внедрения в поверхностный слой углеродистых конструкционных сталей карбидов и оксидов тугоплавких металлов комбинированным классическим деформированием включающий обработку стальных поверхностей деталей и электромеханическую обработку, отличающийся тем, что упомянутую обработку осуществляют в открытой атмосфере путем нанесения на поверхность трения стальных деталей обмазки, состоящей из порошка карбида вольфрама размером частиц до 9 мкм смешанных с консистентным графитным смазочным материалом, и проводят электромеханическую обработку в два этапа, на первом этапе в режиме «высокотемпературная пластическая деформация» происходит внедрение порошка карбида вольфрама из специальной графитной обмазки, в процессе перекатывания ролика из стали 95X18 по поверхности детали под определенной нагрузкой, на втором этапе в режиме «высокотемпературное термическое упрочнение» применяется ролик из псевдосплава «карбид вольфрама-медь» для обеспечения сочетания высоких температур и давлений в зоне контакта, под воздействием которых в момент электрического импульса происходит аустенизация поверхностного слоя стали в зоне контакта ролика и обрабатываемой поверхности, при этом, формируется трехслойная градиентная структура, состоящая из первого верхнего, упрочненного слоя толщиной 180…220 мкм, насыщенного исходными частицами карбида вольфрама, второго нижнего слоя толщиной 200…250 мкм, состоящего из ячеистой структуры аустенитных зерен, границы которых армированы карбидовольфрамомой сеткой и третьего слоя с толщиной 20…40 мкм, также насыщенного карбидами вольфрама. Применяются карбиды тугоплавких металлов таких как, титана (TiC), ванадия (VC), тантала (ТаС), ниобия (NbC), хрома (Cr2C, Cr7C3, Cr4C, Cr3C2), молибдена (Mo2C), циркония (ZrC), гафния (HfC).

По ГОСТ 2939-63 определены следующие показатели открытой атмосфере: температура +20°С (293,15 К); давление 760 мм рт.ст. (101 325 Н/м2); при текущей влажности.

Влияние внедренных карбидов вольфрама на формирование в поверхностях трения износостойких структур, образующихся в процессе реализации технологии комбинированной классической электромеханической обработки, показано, что при термосиловом воздействии в зоне деформации протекает интенсивная аустенизация стали с растворением порошка карбида вольфрама и последующим образованием композиционных наноструктур в результате распада пересыщенного вольфрамом переохлажденного аустенита.

Соединения вольфрама с углеродом - карбиды вольфрама W2C и WC обладают высокой твердостью, износостойкостью и тугоплавкостью, что является исключительным сочетанием свойств для создания износостойких и структурно термически стойких жаропрочных сплавов. Вольфрам образует в стали карбид W6C, который при аустенитизации частично переходит в твердый раствор, обеспечивая получение после закалки легированного вольфрамом мартенсита, что затрудняет распад мартенсита при нагреве, обеспечивая необходимую красностойкость стали. Нерастворенная часть карбида W6Cr приводит к повышению износостойкости стали. На основе карбида вольфрама (WC, W2C), созданы самые эффективные инструментальные твердые силавы, содержащие (8…95)% WC и (5…14)% Со. Жаропрочные и износостойкие сплавы-стеллиты ((3...5)% W, (25...35)% Сг, (45...65)% Со) с помощью наплавки наносятся на поверхности значительно изнашивающихся деталей машин.

Однако, до настоящего времени из-за отсутствия стабильных технологий внедрения порошка карбида вольфрама в сталь без нарушения его структурного состояния не находят применение технологии создания износостойких поверхностных слоев деталей машин, композиционно упрочненных карбидами вольфрама, работающих в различных условиях трения.

Эффект упрочнения при ЭМО достигается благодаря тому, что реализуются высокие скорости нагрева и охлаждения в открытой атмосфере и достигается высокая степень измельченности аустенитного зерна, которая обусловливает мелкокристаллические структуры закалки поверхностного слоя, обладающего высокими физико-механическими и эксплуатационными свойствами [1, 2].

Внедрение карбидов вольфрама в поверхностный слой осуществляется комбинированной электромеханической обработке при определенных режимах. На поверхность перед обработкой они наносятся обмазкой, состоящей из порошка карбида вольфрама размером частиц до 9 мкм смешанных с консистентным графитным смазочным материалом, в определенной пропорции (для лучшей токопроводимости). Частицы карбида вольфрама внедряются в формируемый поверхностный слой, армируя его. Затем на этой же поверхности проводится электромеханическая обработка (ЭМО) на упрочняющих режимах [3].

Комбинированная электромеханическая обработка включает в себя два этапа. На первом этапе (режим «высокотемпературное пластическое деформирование») происходит имплантирование порошка карбида вольфрама из специальной графитной обмазки, наносимой на поверхность детали, в процессе перекатывания ролика из стали 95X18 по поверхности детали под определенной нагрузкой. Частицы карбида вольфрама перемешиваясь с пластически деформируемым металлом внедряются в процессе деформации в формируемый функциональный поверхностный слой. В процессе высокотемпературного пластического деформирования, под воздействием высоких температур и давлений происходит аустенизация поверхностного слоя стали в зоне контакта. Углерод из обмазки, состоящей из графита и карбидов вольфрама, в твердофазном процессе насыщения диффундирует в поверхностные слои, повышая содержание углерода в аустените.

На втором этапе (режим «высокотемпературное термическое упрочнение») применяется ролик из псевдосплава «карбид вольфрама-медь» для обеспечения сочетания высоких температур и давлений в зоне контакта, под воздействием которых в момент электрического импульса происходит аустенизация поверхностного слоя стали в зоне контакта ролика и обрабатываемой поверхности. При этом, углерод из обмазки, в твердофазном процессе высокотемпературного насыщения, диффундирует в поверхностные слои детали, повышая содержание углерода в аустените. Карбиды вольфрама частично растворяются в аустените до предела его насыщения вольфрамом.

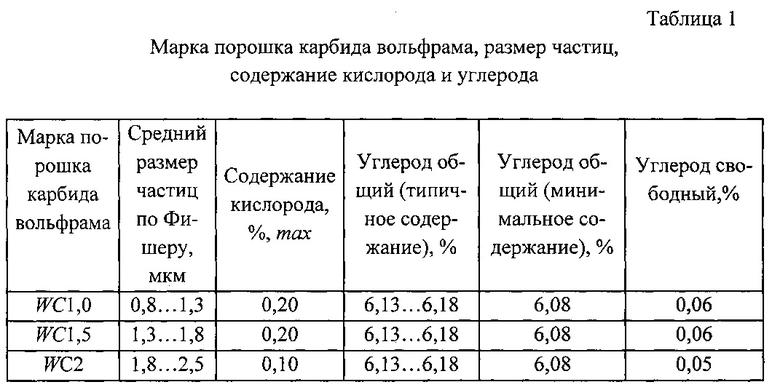

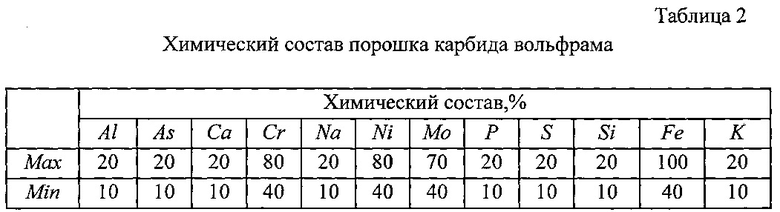

При проведении исследований поверхности трения цилиндрических образцов обрабатывались порошком карбида вольфрама (табл. 1, 2), полученным на заводе тугоплавких металлов ЗАО «Компания «ВОЛЬФРАМ» (г. Унеча, Брянская область), по спецификации немецкой фирмы «Element Six GmbH».

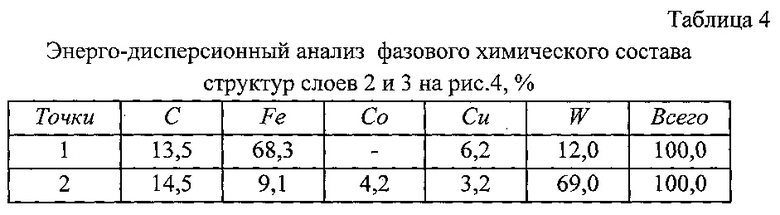

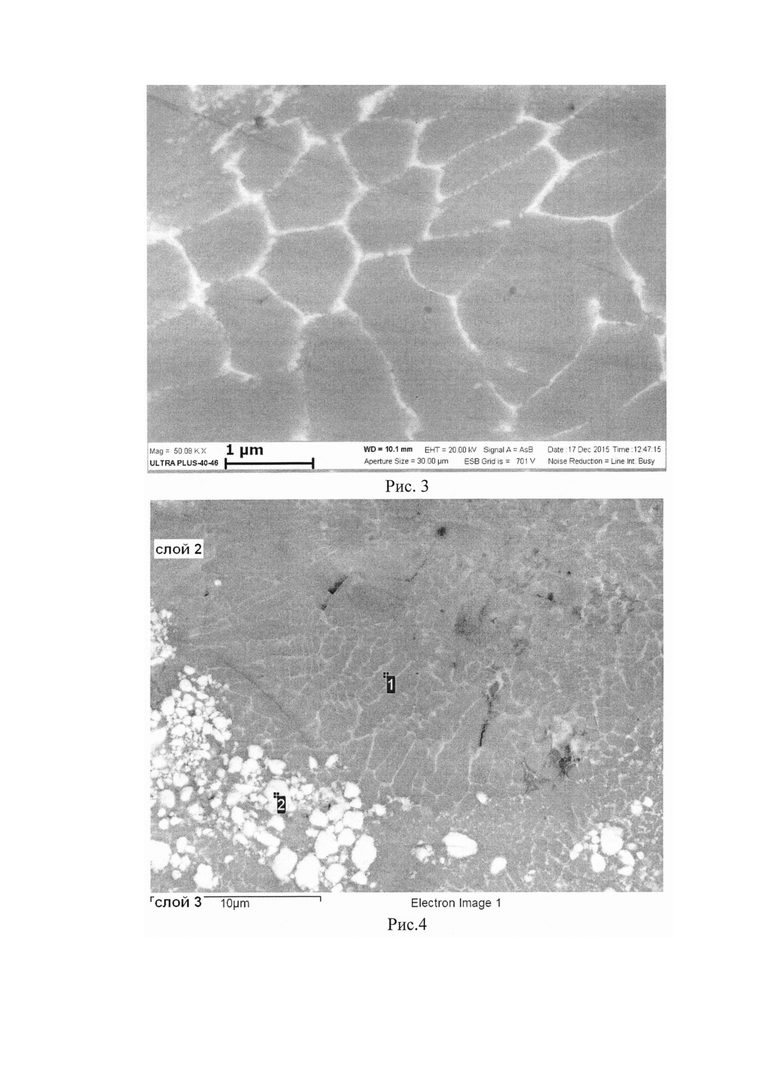

Порошок карбида вольфрама наносится на поверхность цилиндрических образцов, изготовленных из стали 45. На рис. 1 показана структура поверхности стального образца, упрочненного карбидом вольфрама. В результате обработки на поверхности формируется многослойная структура, состоящая из упрочненного слоя толщиной (180…220) мкм (рис. 1, слой 1), первого нижнего подслоя толщиной (200…250) мкм (рис. 1, слой 2), второго нижнего подслоя толщиной (20…40) мкм (рис. 1, слой 3) и матрицы, состоящей из нормализованной стали 45.

Микроструктурные исследования проводились на автоэмиссионном сканирующем электронном микроскопе сверхвысокого разрешения Zeiss Ultra plus на базе Ultra 55, Германия {Zeiss Ultra plus Field Emission Scanning Electron Microscope).

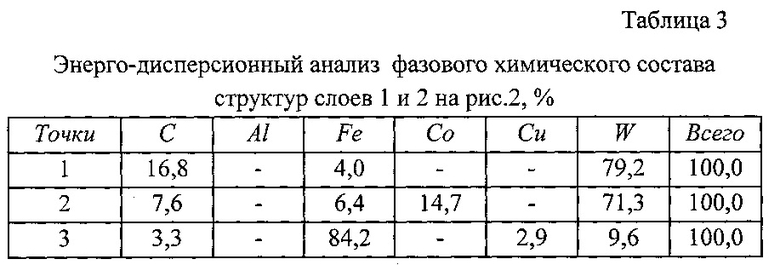

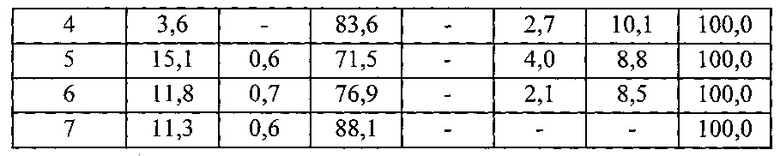

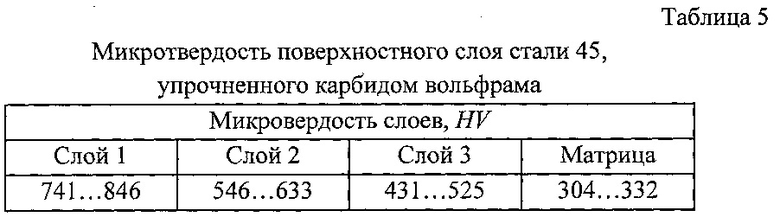

На рис. 2 показана микроструктура слоев 1 (частицы карбида вольфрама) и слоя 2 (сетка карбида вольфрама по границам аустенитных зерен), в табл. 3 представлен фазовый химический состав. Слой 1 представляет собой смесь частиц карбида вольфрама WC в стальной основе. Следовательно, в процессе внедрения происходит пластическое перемешивание карбида вольфрама в объеме стали в твердофазном состоянии.

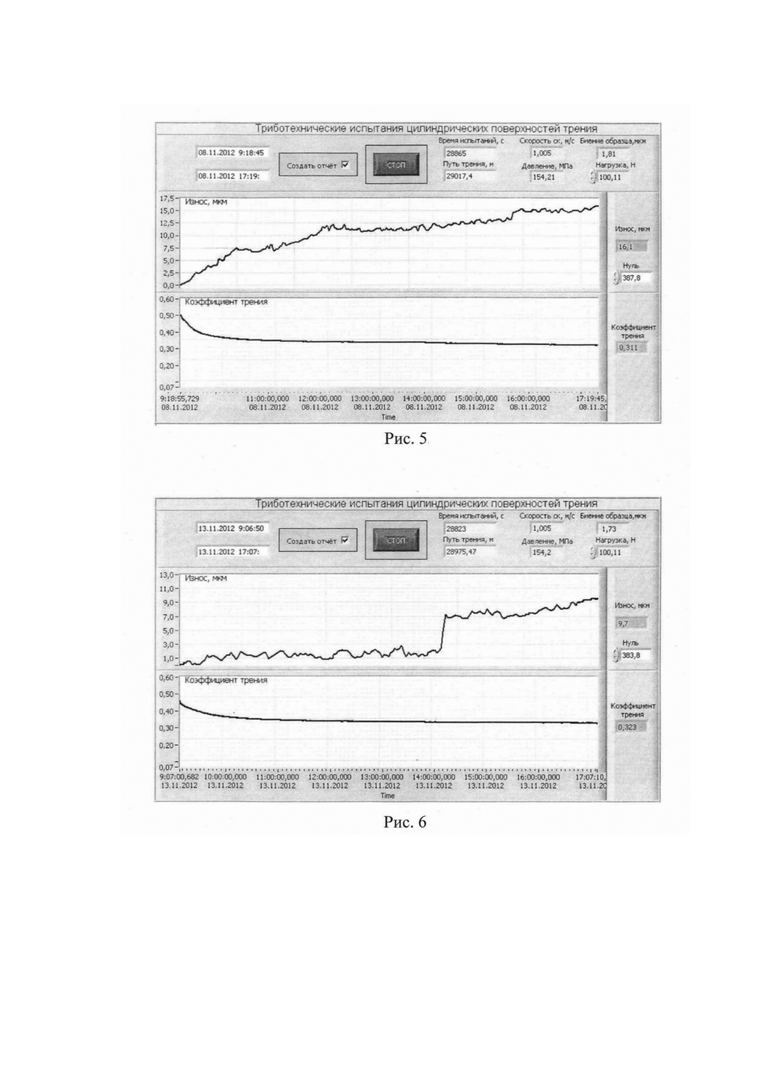

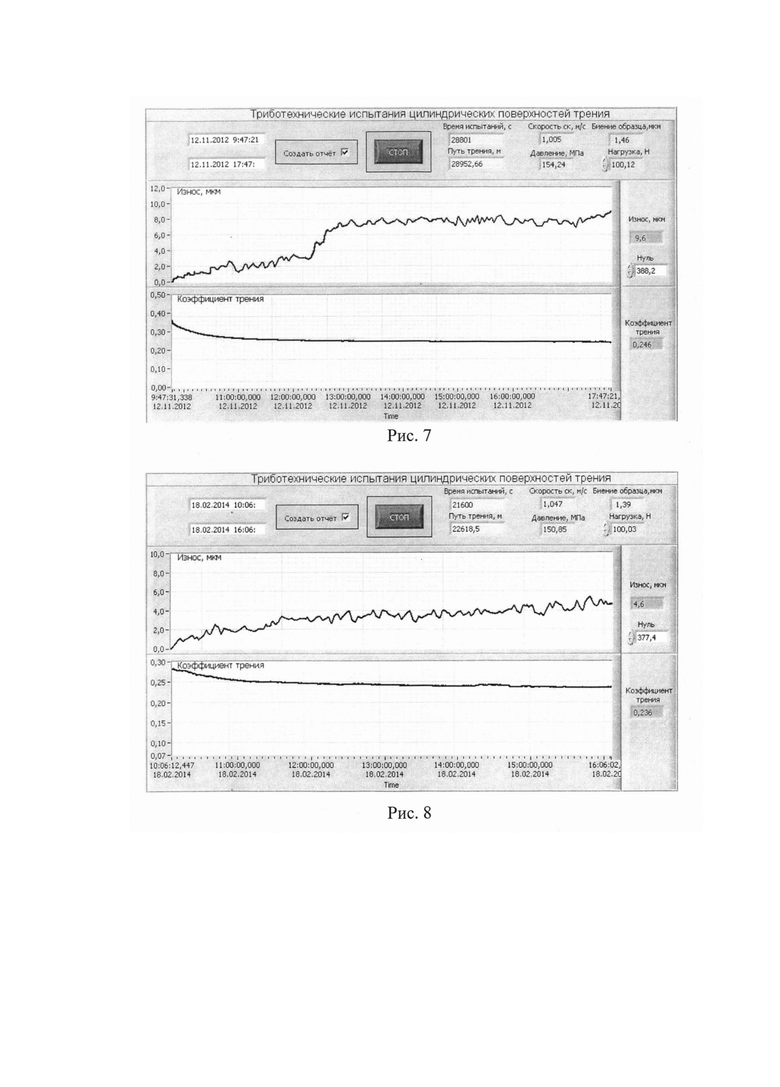

На рис. 3 показана ячеистая структура переохлажденного аустенита в слое 2 (сетка карбида вольфрама по границам аустенитных зерен). Слой 2 (рис. 2, 3) представляет собой слабонасыщенный вольфрамом феррит, по границам зерен которого выделяется сетка карбида вольфрама. Следовательно, в процессе внедрения, в слое 2 выделяется максимальное количество энергии, которое переводит систему в метастабильное состояние с последующим образованием ячеистой структуры (рис. 3).

В соответствии с известной диаграммой Fe-W, температура слоя 2 превышает температуру 1060°С, соответствующую перитектоидной реакции. В этих температурных условиях протекает полиморфное превращение железа с образованием аустенита и растворением карбида вольфрама в аустените.

Например, в аустените стали Р6М5 при оптимальной температуре нагрева при закалке (1200…1230)°С растворяется около 8% W. В стали Р18 в аустените растворяется также около 8% W, но при температурах (1270…1290)°С. Следовательно, максимальной границей нагрева стали при термосиловом воздействии при внедрение можно считать границу до 1300°С.

При охлаждении раствор аустенита пересыщается вольфрамом и стабилизируется. При дальнейшем охлаждении формируется структура стабилизированного переохлажденного аустенита, а избыток вольфрама выделяется в виде сетки карбида вольфрама по границам аустенитных зерен, слаболегированных вольфрамом. В данном случае полученная структура идентична структуре литой быстрорежущей стали, соответствующей сложной карбидной эвтектике, напоминающей ледебурит и располагающейся по границам зерен.

Аналогичная структура наблюдается (рис. 4) при переходе слоя 2 в слой 3, который намного тоньше слоя 1, но также насыщен частицами карбида вольфрама (табл. 4).

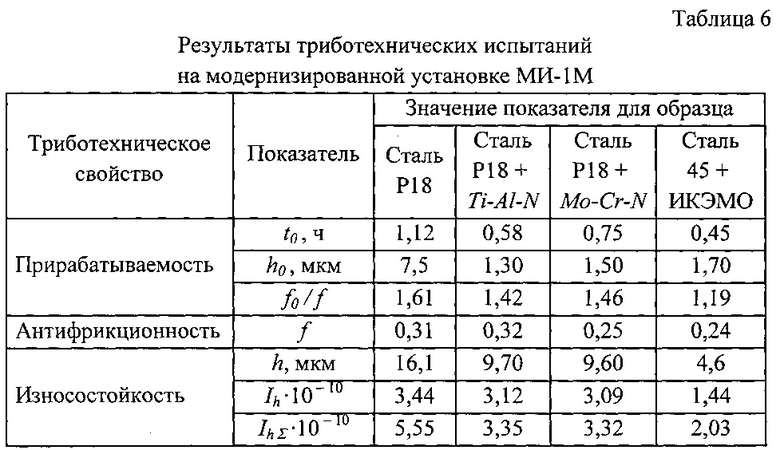

Микротвердость по Виккерсу замерялась на микротвердомере мод. ПМТ-3М с нагрузкой 200 гр. Измерение диагоналей отпечатков проводилось на микроскопе металлографическом инвертированном мод. Метам ЛВ-34 с применением автоматизированной системы анализа «Микро-Анализ View». В табл.5 приведены значения микротвердости по Виккерсу для многослойной упрочненной структуры (рис. 1).

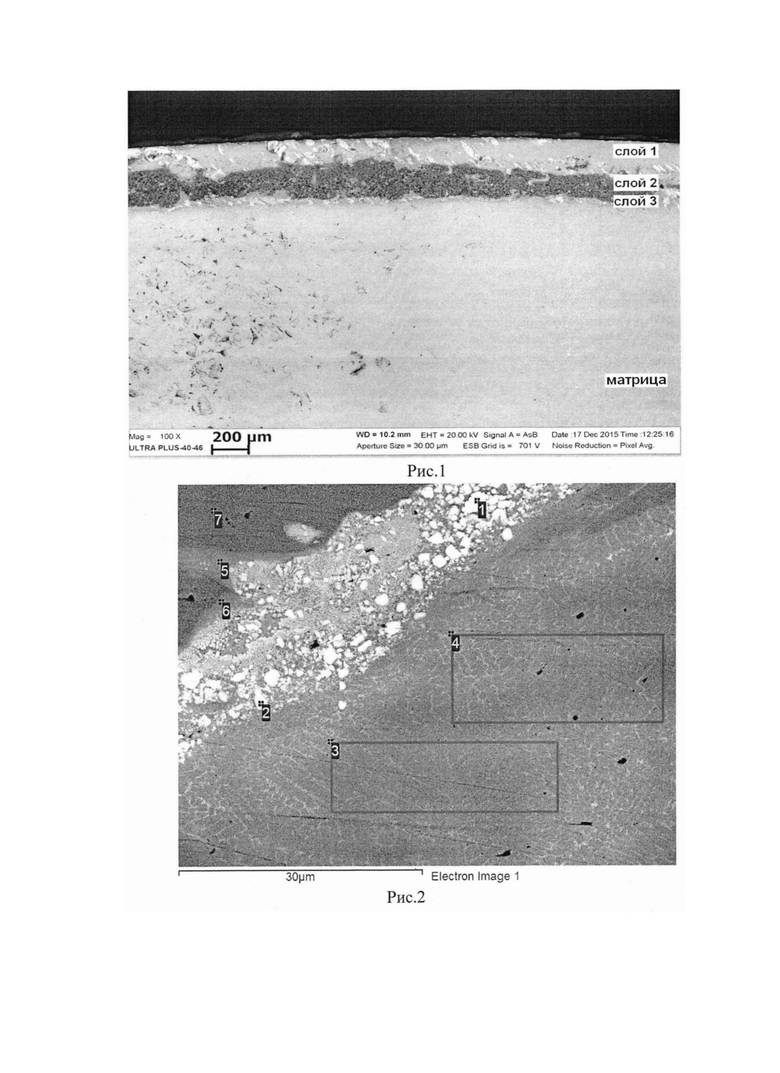

Комплексные сравнительные испытания образцов проводились на автоматизированной установке, созданной на базе машины трения МИ-1М, нормализованным методом [4].

По результатам анализа регистрируемых параметров определялись следующие показатели триботехнических свойств: время приработки t0, ч; приработочный износ h0, мкм; среднее значение коэффициента трения в период нормального изнашивания ƒ; отношение максимального значения коэффициента трения в период приработки ƒ0 к ƒ; среднее значение интенсивности изнашивания в период нормального изнашивания Ih=(h-h0)/(L-L0), где h, мкм - суммарная величина износа образца за время испытаний, L, мкм - путь трения, пройденный поверхностью образца за время испытаний, L0 - путь трения, пройденный поверхностью образца за время приработки; значение интенсивности изнашивания за общее время испытаний IhΣ=h/L.

Выбор оптимального метода упрочнения поверхностей трения по параметрам триботехнических испытаний может быть произведен на основании определения вышеназванных критериев и их сравнения. При этом более износостойким является поверхность трения с меньшими значениями интенсивности изнашивания, длительности приработки, коэффициента трения, а также при падающей характеристике кривой изменения коэффициента трения во времени [4].

Испытания образцов проводились при следующих условиях: скорость скольжения υ=1 м/с; нормальное усилие нагружения N=100±0,5%, Н (соответствует давлениям, рассчитанным по Герцу, порядка 150 МПа); вид первоначального контакта - пластический насыщенный; вид смазки - граничная; вид смазывания - окунанием; ведущий вид изнашивания - усталостное; смазочный материал - масло индустриальное И - 20А (ГОСТ 20799-88); материал индентора - твердый сплав ВК8; общее время испытаний каждого образца - 8 ч.

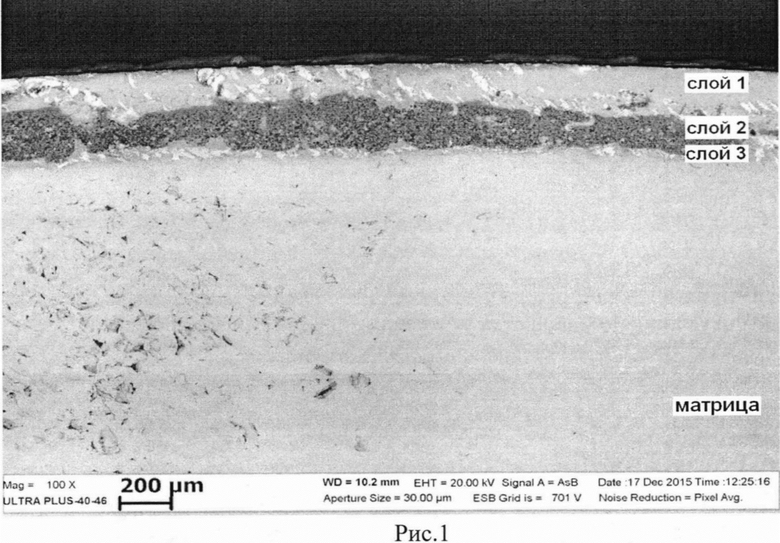

Результаты испытаний образцов, обработанных с применением выше описанных технологий на модернизированной установке МИ-1М представлены в табл. 6., а также на рис. 5 - результаты испытаний образца после объемной закалки и низкотемпературного отпуска, рис. 6. результаты испытаний образца после PVD (покрытие системы  ), рис. 7. результаты испытаний образца после PVD (покрытие системы Mo-Cr-N), рис. 8. Результаты испытаний образца после формирования имплантированного карбидами вольфрама слоя и последующего электромеханического упрочнения (ИКЭМО).

), рис. 7. результаты испытаний образца после PVD (покрытие системы Mo-Cr-N), рис. 8. Результаты испытаний образца после формирования имплантированного карбидами вольфрама слоя и последующего электромеханического упрочнения (ИКЭМО).

Сравнение результатов триботехнических испытаний образцов нормализованным методом показало, что минимальными значениями коэффициента трения, времени приработки и износа обладает внедренный карбидами вольфрама поверхностный слой с последующим электромеханическим упрочнением.

Кривые износа для образцов с покрытием систем  и Mo-Cr-N харастеризуются ускоренным ростом износа после износа покрытия. Кривая износа для образца после ИКЭМО более стабильна.

и Mo-Cr-N харастеризуются ускоренным ростом износа после износа покрытия. Кривая износа для образца после ИКЭМО более стабильна.

По результатам триботехнических испытаний установлено, что интенсивность изнашивания образцов с имплантированным карбидами вольфрама слоем и последующим электромеханическим упрочнением в период нормального изнашивания меньше по сравнению (в скобках указаны значения для общего времени испытаний):

- с термообработанными образцами - в 2,4 (2,7) раза;

- с образцами после PVD (покрытие системы  ) - в 2,2 (1,7) раза;

) - в 2,2 (1,7) раза;

- с образцами после PVD (покрытие системы Mo-Cr-N) - в 2,1 (1,6) раза.

Применение данной технологии возможно на машиностроительных предприятиях в качестве высокоэффективного способа обеспечения и повышения эксплуатационных показателей деталей машин на стадии их изготовления.

Литература

[1]. Grigoriev N and Tarasova T 2015 Technology Capabilities of additive manufacturing for the manufacture of complex parts and to obtain functional coatings from metal powders Met Sci Heat Treat. 10(724) pp 5-10

[2]. Stanski D et al 2015 Anti-friction Nanocomposite coatings for tribological innovative systems Met Sci Heat Treat. 7(721) pp 77-83].

[3]. Суслов, А.Г. Электромеханическая обработка: справочник технолога машиностроителя: в 2-х т. / А.Г. Суслов, А.О. Горленко, под ред. A.M. Дальского, А.Г. Суслова, А.Г. Косиловой, Р.К. Мещерякова - 5-е изд., перераб. и доп. - М.: Машиностроение, 2001. - Т. 2. - С. 553-562.

[4]. Горленко, А.О Триботехнические испытания поверхностей деталей нормализованным методом / А.О. Горленко, М.И. Прудников // Справочник. Инженерный журнал. - Приложение №10. - 2009. - С.22-24.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ НАНОАЛМАЗНОГО МАТЕРИАЛА КОМБИНИРОВАННОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2013 |

|

RU2530432C2 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ И ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРУЮЩИХ СТАЛЕЙ | 1992 |

|

RU2045582C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2011 |

|

RU2465373C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2119551C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2536843C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ КВАЗИКРИСТАЛЛИЧЕСКОГО СПЛАВА СИСТЕМЫ Al-Cu-Fe | 2021 |

|

RU2781329C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2013 |

|

RU2529337C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2014 |

|

RU2581536C1 |

Изобретение относится к способам имплантирования материалов на основе карбида вольфрама в поверхность деталей машин и может быть использовано в машиностроительной, авиационной, автомобильной и других отраслях промышленности. Способ включает обработку стальных поверхностей деталей в открытой атмосфере путем нанесения на поверхность трения стальных деталей обмазки, состоящей из порошка карбида вольфрама размером частиц до 9 мкм, смешанных с консистентным графитным смазочным материалом, и проводят комбинированную электромеханическую обработку в два этапа. На первом этапе в режиме «высокотемпературного пластического деформирования» осуществляют внедрение порошка карбида вольфрама из графитной обмазки путем перекатывания ролика из стали 95X18 по поверхности детали под определенной нагрузкой. На втором этапе в режиме «высокотемпературное термическое упрочнение» применяют ролик из псевдосплава «карбид вольфрама-медь» для обеспечения сочетания высоких температур и давлений в зоне контакта, под воздействием которых в момент электрического импульса происходит аустенизация поверхностного слоя стали в зоне контакта ролика и обрабатываемой поверхности. При этом формируют трехслойную градиентую структуру, состоящую из первого верхнего, упрочненного слоя толщиной 180-220 мкм, насыщенного исходными частицами карбида вольфрама, второго нижнего слоя толщиной 200-250 мкм, состоящего из ячеистой структуры аустенитных зерен, границы которых армированы карбидо-вольфрамомой сеткой, и третьего слоя с толщиной 20-40 мкм, насыщенного карбидами вольфрама. Изобретение обеспечивает формирование качественного поверхностного слоя за счет увеличения глубины и степени упрочнения поверхности с достижением ее стабильного фазового, микро- и наноструктурного состояния, обеспечивающего оптимальные триботехнические показатели рабочих поверхностей деталей машин и механизмов. 1 з.п. ф-лы, 8 ил., 6 табл.

1. Способ внедрения в поверхностный слой углеродистых конструкционных сталей карбидов и оксидов тугоплавких металлов комбинированным деформированием, включающий обработку стальных поверхностей деталей и электромеханическую обработку, отличающийся тем, что упомянутую обработку осуществляют в открытой атмосфере путем нанесения на поверхность трения стальных деталей обмазки, состоящей из порошка карбида вольфрама размером частиц до 9 мкм, смешанных с консистентным графитным смазочным материалом, и проводят комбинированную электромеханическую обработку в два этапа, причем на первом этапе в режиме «высокотемпературного пластического деформирования» осуществляют внедрение порошка карбида вольфрама из графитной обмазки путем перекатывания ролика из стали 95X18 по поверхности детали под определенной нагрузкой, а на втором этапе в режиме «высокотемпературное термическое упрочнение» применяют ролик из псевдосплава «карбид вольфрама-медь» для обеспечения сочетания высоких температур и давлений в зоне контакта, под воздействием которых в момент электрического импульса происходит аустенизация поверхностного слоя стали в зоне контакта ролика и обрабатываемой поверхности, при этом формируют трехслойную градиентую структуру, состоящую из первого верхнего, упрочненного слоя толщиной 180…220 мкм, насыщенного исходными частицами карбида вольфрама, второго нижнего слоя толщиной 200…250 мкм, состоящего из ячеистой структуры аустенитных зерен, границы которых армированы карбидо-вольфрамомой сеткой, и третьего слоя с толщиной 20…40 мкм, насыщенного карбидами вольфрама.

2. Способ по п. 1, отличающийся тем, что применяют карбиды тугоплавких металлов в виде титана (TiC), ванадия (VC), тантала (ТаС), ниобия (NbC), хрома (Сг2С, Сг7С3, Сг4С, Cr3C2), молибдена (Mo2C), циркония (ZrC), гафния (HfC).

| СПОСОБ НАНЕСЕНИЯ НАНОАЛМАЗНОГО МАТЕРИАЛА КОМБИНИРОВАННОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2013 |

|

RU2530432C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ | 2016 |

|

RU2629139C1 |

| Катодный усилитель с питанием усилительной лампы переменным током | 1923 |

|

SU685A1 |

| JP 2003136338 A, 14.05.2003. | |||

Авторы

Даты

2019-10-28—Публикация

2018-09-25—Подача