Изобретение относится к различным технологическим процессам, а именно к композиционным материалам для электронной техники СВЧ широкого применения.

Композиционный материал должен отличаться:

- высокими значениями:

-- коэффициента теплопроводности - l, Вт/(м×град);

-- коэффициента герметичности (q) не более 5×10-5 л⋅мкм рт.ст./с;

- заданной величиной температурного коэффициента линейного расширения (ТКЛР), равной или максимально соизмеримой относительно величины температурного коэффициента линейного расширения различных по физико-химическим свойствам материалов, например, полупроводникового, керамического, ферритового, а, град−1 .

Более того, композиционный материал должен иметь высокие механические характеристики - свойства, прежде всего с точки зрения качества его обработки, предусмотренной соответствующим его применением.

Широко известны композиционные материалы, так называемые псевдосплавы, которые представляют собой материалы на основе различных металлических компонентов, различающихся по физико-химическим свойствам, и которые не образуют между собой металлических растворов и химических соединений.

Известен способ получения композиционного материала псевдосплава, включающий приготовление шихты из металлических компонентов заданного состава псевдосплава путем их перемешивания, последующее прессование упомянутой шихты, спекание заготовки в среде водорода в два этапа, на первом этапе осуществляют нагрев до температуры не менее 800°С, на втором - до температуры спекания упомянутой шихты с выдержкой при этих температурах не менее 1 ч соответственно.

В котором, с целью повышения электропроводности и теплопроводности, путем повышения однородности, снижения температурного коэффициента линейного расширения, при сохранении высокой предельной плотности, перед спеканием заготовки проводят ее отжиг в вакууме при давлении не более 1,33×10-2 Па, при температуре не ниже 300°С и не выше температуры плавления легкоплавкого компонента псевдосплава в течение не менее 1 ч, а после спекания дополнительно проводят осевое прессование заготовки при снижении давления от 300 МПа до 80 МПа со скоростью не более 80 Па/мин.

При этом псевдосплав представляет собой, например, сплав молибден-медь либо молибден-медь-никель, либо вольфрам-медь [Патент № 2556154 РФ. Способ получения композиционного материала псевдосплава / Урсуляк Н.Д. и. др. // Бюл. - 2014 - № 19].

Данный композиционный материал отличается достаточно высокой теплопроводностью, низкой анизотропии свойств по ТКЛР и широко применяется в электронной технике СВЧ.

Однако данный композиционный материал типа псевдосплава выполнен на основе порошковых материалов и отличается:

- высокой трудоемкостью изготовления;

- низким выходом годных из-за низкой устойчивости к механическим деформациям в спаях с другими материалами - полупроводниковыми, керамическими, ферритовыми, приводящим к образованию в композиционном материале трещин.

Известен способ получения композиционного материала, включающий пакетирование чередующихся слоев металла-основы и армирующего металла, образующего с основой интерметаллическое соединение (интерметаллид), сварку слоев взрывом.

В котором, с целью повышения комплекса механических свойств при рациональном их сочетании, используют слои металла-основы в виде листов, а слои армирующего металла - в виде фрагментов полос или проволоки, при этом перед пакетированием определяют необходимое количество фрагментов в слое исходя из соотношения площадей слоев металла-основы и армирующего металла, равного 1: (0,5…0,7), на поверхности фрагментов выполняют насечку и осуществляют закладку этих фрагментов, а после сварки слоев взрывом осуществляют низкотемпературный отжиг, прокатку и высокотемпературный отжиг [Патент № 2407640 РФ. Способ получения композиционного материала / Розен А.Е. и др. // Бюл. - 2010 - № 36].

Известен способ получения композиционного материала, включающий пакетирование чередующихся слоев металла-основы и армирующего металла при соотношении площади слоев в пределах 1:(0,5-0,7), сварку слоев взрывом, низкотемпературный отжиг, прокатку и окончательный высокотемпературный отжиг материала.

В котором, с целью повышения механических свойств и достижения рационального сочетания высоких показателей предела прочности и модуля упругости, армирующий слой выполняют в виде перфорированного листа со сквозными каналами, распределенными равномерно по площади листа, при этом каналы выполняют коническими с противоположно направленной конусностью в соседних каналах, а каналы с одноименно направленной конусностью располагают в плоскости листа в шахматном порядке [Патент № 2522505 РФ. Способ получения композиционного материала / Розен А.Е. и др. // Бюл. - 2014 - № 20].

Известен способ получения композиционного материала, включающий пакетирование чередующихся слоев металла-основы и армирующего перфорированного листа металла со сквозными каналами, распределенными равномерно по всей площади листа, сварку слоев взрывом, низкотемпературный отжиг, прокатку и окончательный высокотемпературный отжиг.

В котором, с целью повышения механических свойств, достижения их рационального сочетания, расширения функциональных возможностей, каналы в армирующем листе выполняют в виде противоположно направленных, усеченных в середине листа конусов, диаметр в месте контакта которых меньше диаметра их основания на 1-2 толщины листа [Патент № 2606134 РФ. Способ получения композиционного материала / Розен А.Е. и др. // Бюл. - 2014 - № 20].

Представленные композиционные материалы (последние три аналога) относятся к многослойным - слоистым композиционным материалам на основе металлических слоев, которые образуют интерметаллические соединения и изготовлены посредством сварки взрывом.

Данные композиционные материалы по сравнению с композиционными материалами псевдосплава (первый аналог) обеспечивают прежде всего расширение функциональных возможностей.

Однако отличаются:

- неоднородностью теплопроводных и механических свойств;

- невысокой прочностью из-за наличия сварного соединения;

- недостаточной пластичностью из-за разных условий формирования контакта металла-основы и армирующего слоя.

Известен способ получения полос из композиционного материала на основе молибдена, содержащего медь, включающий смешивание исходных порошков, прокатку смеси в полосы, сборку полос в пакет, сварку пакета спеканием и прокатку.

В котором, с целью повышения относительной плотности композиционного материала и снижения анизотропии свойств по КТЛР в плоскости полосы, полосы получают прокаткой смесей порошков двух составов - с оптимальным и пониженным содержанием меди, осуществляют спекание и прокатку с обеспечением пористости 10-20% в полосах с пониженным содержанием меди и беспористости в полосах с оптимальным содержанием меди, сборку пакета проводят с чередованием пористых и беспористых полос, а между полосами свариваемого пакета прокладывают недостающую медь, при этом сварку пакета проводят при температуре на 70-100°С выше температуры плавления меди с выдержкой 10-20 мин [Патент № 2483836 РФ. Способ получения полос из композиционного материала на основе молибдена, содержащего медь / Пономарев В.А. и др. // Бюл. - 2013 - № 16] - прототип.

Данный композиционный материал также относится к многослойным-слоистым композиционным материалам и по сравнению с предыдущими имеет более низкую анизотропию свойств по ТКЛР в плоскости композиционного материала.

Однако и данный многослойный-слоистый композиционный материал отличается:

- низкой теплопроводностью из-за низкой относительной плотности 96,0 - 98,6 процентов и низкой герметичности,

- недостаточно широким спектром функциональных возможностей - возможность использования в едином технологическом процессе различных по физико-химическим свойствам материалов.

Технический результат - повышение теплопроводности путем повышения относительной плотности и герметичности, снижение анизотропии свойств по ТКЛР в широком диапазоне и соответственно расширение функциональных возможностей многослойного композиционного материала для электронной техники СВЧ.

Указанный технический результат достигается заявленным многослойным композиционным материалом для электронной техники СВЧ, выполненным в виде многослойной пластины - пакета на основе последовательности системы металлических слоев-полос компонентов композиционного материала, каждый с заданными параметрами и функциональными свойствами, при этом металлические слои-полосы компонентов композиционного материала соединены между собой.

При этом многослойная пластина выполнена на основе последовательности системы металлических слоев компонентов композиционного материала - молибден, медь либо вольфрам, медь,

металлические слои компонентов композиционного материала выполнены с пористостью не более 0,1 процента,

последовательность системы металлических слоев компонентов композиционного материала содержит N количество металлических слоев меди и (N-1) количество металлических слоев молибдена либо металлических слоев вольфрама,

каждый из N металлических слоев меди выполнен одной одинаковой толщины, каждый из (N-1) металлических слоев молибдена либо металлических слоев вольфрама выполнены другой одинаковой толщины,

наружные металлические слои последовательности системы металлических слоев - первый, второй соответственно, каждый выполнен из металлического слоя меди,

внутренние металлические слои последовательности системы металлических слоев выполнены в виде по меньшей мере одной прямой последовательности металлических слоев молибден-медь либо металлических слоев вольфрам-медь,

металлический слой меди последней прямой последовательности металлических слоев молибден-медь либо металлических слоев вольфрам-медь является одновременно и вторым наружным металлическим слоем меди последовательности системы металлических слоев компонентов композиционного материала в целом,

каждый из N металлических слоев меди и каждый из (N-1) металлических слоев молибдена либо металлических слоев вольфрама выполнен при соотношении их толщин от 1:1 до 1:6 соответственно,

при этом каждый из N металлических слоев меди и каждый из (N-1) металлических слоев молибдена либо металлических слоев вольфрама расположены между собой параллельно по высоте-толщине и симметрично относительно плоскости многослойной пластины композиционного материала.

Функциональные свойства металлических слоев компонентов представляют собой металлические слои молибдена либо металлические слои вольфрама - компенсирующие свойства, металлические слои меди - теплопроводящие свойства.

Раскрытие сущности изобретения

Совокупность существенных признаков заявленной формулы изобретения многослойного композиционного материала, а именно:

Многослойная пластина композиционного материала выполнена на основе последовательности системы металлических слоев компонентов композиционного материала - молибден, медь либо вольфрам, медь,

металлические слои компонентов композиционного материала выполнены с пористостью не более 0,1 процента,

последовательность системы металлических слоев компонентов композиционного материала содержит N количество металлических слоев меди и (N-1) количество металлических слоев молибдена либо металлических слоев вольфрама,

каждый из N металлических слоев меди выполнен одной одинаковой толщины, каждый из (N-1) металлических слоев молибдена либо металлических слоев вольфрама выполнены другой одинаковой толщины,

наружные металлические слои последовательности системы металлических слоев - первый, второй соответственно, каждый выполнен из металлического слоя меди,

внутренние металлические слои последовательности системы металлических слоев выполнены в виде по меньшей мере одной прямой последовательности металлических слоев молибден-медь либо металлических слоев вольфрам-медь,

металлический слой меди последней прямой последовательности металлических слоев молибден-медь либо металлических слоев вольфрам-медь является одновременно и вторым наружным металлическим слоем меди последовательности системы металлических слоев компонентов композиционного материала в целом,

каждый из N металлических слоев меди и каждый из (N-1) металлических слоев молибдена либо металлических слоев вольфрама выполнены при соотношении их толщин от 1:1 до 1:6 соответственно,

при этом

каждый из N металлических слоев меди и каждый из (N-1) металлических слоев молибдена либо металлических слоев вольфрама расположены между собой параллельно по высоте-толщине и симметрично относительно плоскости многослойной пластины композиционного материала.

Функциональные свойства металлических слоев компонентов представляют собой - металлические слои молибдена либо металлические слои вольфрама - компенсирующие свойства, металлические слои меди - теплопроводящие свойства.

Это обеспечивает, а именно:

Выполнение металлических слоев компонентов композиционного материала с пористостью не более 0,1 процента обеспечивает:

1. Формирование конструкции многослойного композиционного материала, которая исключает наличие в многослойном композиционном материале компонентов в виде порошковых материалов, и, тем самым, обеспечивает повышение:

во-первых, относительной плотности,

во-вторых, герметичности и,

в совокупности - наличия в конструкции многослойного композиционного материала первого и второго наружных металлических слоев, выполненных из меди и,

в совокупности - выполнения металлических слоев из материала с пористостью не более 0,1 процента и, тем самым, повышение без того высоких теплопроводящих свойств материала меди и, как следствие, - повышение теплопроводности многослойного композиционного материала.

2. Выполнение каждого из N металлических слоев меди одной одинаковой толщины и каждого из (N-1) металлических слоев молибдена либо металлических слоев вольфрама другой - одинаковой толщины и,

в совокупности, когда

каждый из N металлических слоев меди и каждый из (N-1) металлических слоев молибдена либо металлических слоев вольфрама выполнены при соотношении их толщин от 1:1 до 1:6 соответственно обеспечивает повышение герметичности и, как следствие - повышение теплопроводности многослойного композиционного материала.

3. Расположение каждого из N металлических слоев меди и каждого из (N-1) металлических слоев молибдена либо металлических слоев вольфрама между собой параллельно по высоте-толщине и симметрично относительно плоскости многослойной пластины композиционного материала и,

в совокупности, когда

каждый из N металлических слоев меди и каждый из (N-1) металлических слоев молибдена либо металлических слоев вольфрама выполнены при соотношении их толщин от 1:1 до 1:6 соответственно обеспечивает:

во-первых, снижение анизотропии свойств по ТКЛР,

во-вторых, реализацию первого - снижения анизотропии свойств по ТКЛР в широком диапазоне - от 5,6×10-6 до 8,8×10-6 град -1,

в-третьих, величиной равной или максимально соизмеримой относительно величины температурного коэффициента линейного расширения различных по физико-химическим свойствам материалов, например, полупроводникового, керамического, ферритового и, тем самым - возможность использования их в едином технологическом процессе и, как следствие - расширение функциональных возможностей многослойного композиционного материала.

Выполнение каждого из N металлических слоев меди и каждого из (N-1) металлических слоев молибдена либо металлических слоев вольфрама при соотношении их толщин от 1:1 до 1:6 соответственно является оптимальным с точки зрения обеспечения указанного технического результата, и нарушение этого предела соотношения их толщин приводит к ухудшению последнего.

Итак, заявленный многослойный композиционный материал для электронной техники СВЧ в полной мере обеспечивает указанный технический результат - повышение теплопроводности путем повышения относительной плотности и герметичности, снижение анизотропии свойств по ТКЛР в широком диапазоне - от 5,6×10-6 до 8,8×10-6 град -1 и, соответственно, расширение функциональных возможностей.

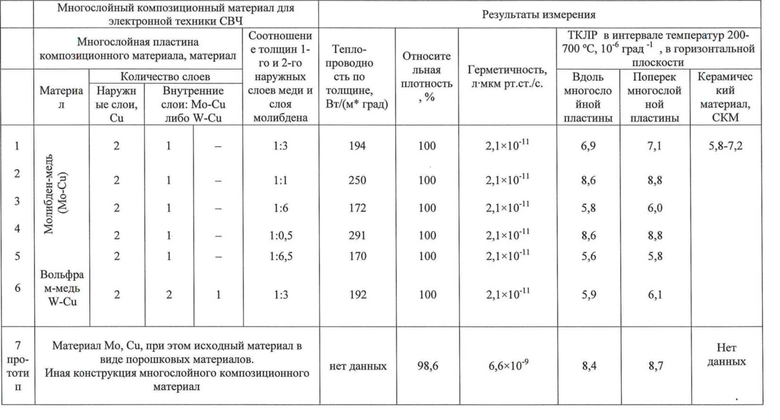

Изобретение поясняется чертежами.

На фиг. 1 дан общий вид (разрез) заявленного многослойного композиционного материала - (частный случай), когда внутренние металлические слои выполнены в виде одной прямой последовательности металлических слоев молибден-медь, где

- многослойная пластина композиционного материала - 1,

- последовательность системы металлических слоев компонентов в целом - 2,

- металлические слои компонентов - количество и состав:

N металлические слои меди - 3,

(N-1) металлические слои молибдена - 4,

- наружные металлические слои последовательности системы металлических слоев компонентов в целом, первый, второй - 3 а, б соответственно,

- внутренние металлические слои в виде прямой последовательности металлических слоев молибден-медь - 5.

При этом:

металлический слой меди прямой последовательности 5 металлических слоев молибден-медь 5 является одновременно и вторым наружным металлическим слоем меди 3 б последовательности системы металлических слоев компонентов композиционного материала в целом 2;

N количество металлических слоев меди 3 и (N-1) количество металлических слоев молибдена 4 расположены между собой параллельно по высоте-толщине и симметрично относительно горизонтальной плоскости многослойной пластины композиционного материала 1.

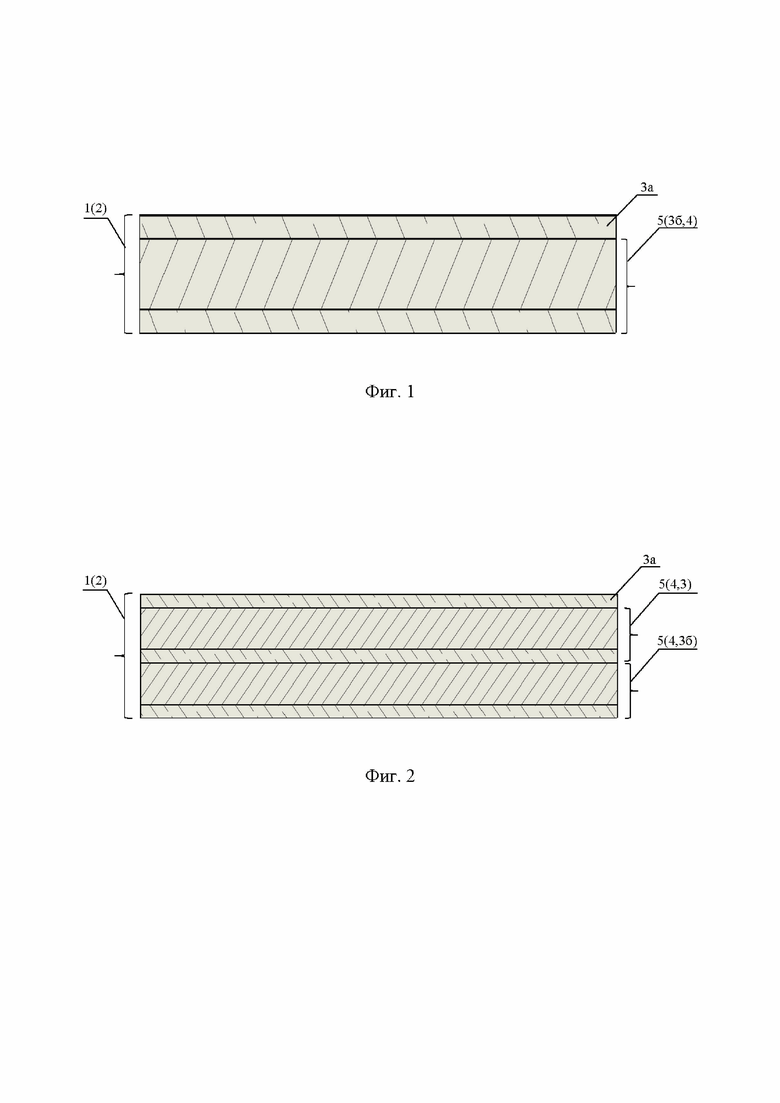

На фиг. 2 дан общий вид (разрез) заявленного многослойного композиционного материала - (частный случай), когда:

- внутренние металлические слои выполнены в виде двух прямых последовательностей металлических слоев вольфрам-медь 5.

При этом:

металлический слой меди второй прямой последовательности металлических слоев молибден-медь 5 является одновременно и вторым наружным металлическим слоем меди 3б последовательности системы металлических слоев компонентов композиционного материала в целом 2.

Примеры конкретного выполнения - изготовления заявленного многослойного композиционного материала

Пример 1

Изготовлен многослойный композиционный материал в виде многослойной пластины 1 на основе последовательности системы металлических слоев компонентов композиционного материала в целом 2 молибден-медь - (частный случай).

При этом:

металлические слои компонентов композиционного материала меди 3 и молибдена 4 выполнены из материала с пористостью не более 0,1 процента.

последовательность системы металлических слоев компонентов композиционного материала в целом 2 содержит N равное двум количество металлических слоев меди 3 и (N-1) равное одному количество металлических слоев молибдена 4.

каждый из N металлических слоев меди 3 выполнен одной одинаковой толщины 0,3 мм, каждый из (N-1) металлических слоев молибдена 4 выполнен другой одинаковой толщины 0,9 мм,

наружные металлические слои последовательности системы металлических слоев в целом 2 - первый, второй 3 а, б соответственно, каждый выполнен из металлического слоя меди,

внутренние металлические слои последовательности системы металлических слоев компонентов в целом 2 выполнены в виде одной прямой последовательности металлических слоев 5 молибден-медь,

металлический слой меди 3, прямой последовательности металлических слоев 5 молибден-медь является одновременно и вторым наружным металлическим слоем меди 3 б последовательности системы металлических слоев компонентов композиционного материала в целом 2,

Два металлических слоя меди 3 и один металлический слой молибдена 4 выполнены при соотношении их толщин 1:3 соответственно,

при этом:

два металлических слоя меди 3 и один металлический слой молибдена 4 расположены между собой параллельно по высоте - толщине и симметрично относительно горизонтальной плоскости многослойной пластины композиционного материала 1.

При этом:

металлические слои молибдена 4 - компенсирующие, металлические слои меди 3 - теплопроводящие.

В качестве исходных материалов используют:

медь марки М0б (ГОСТ 15471-2014), молибден марки МЧ (ТУ 48-19-315-89), вольфрам В 48-19-106-91 ТУ в виде пластин необходимой толщины.

Технологический процесс изготовления - согласно КРПГ.5582.00094 МК.

Соединение упомянутых компонентов металлических слоев меди 3 и металлических слоев молибдена 4 между собой осуществляют диффузионной сваркой в вакууме (Тип УДСР 200/250 -1150/100).

Примеры 2-5, 6, 7.

Изготовлены образцы многослойного композиционного материала аналогично примеру 1, но при других соотношениях толщин металлических слоев компонентов, как заявленных в формуле изобретения (примеры 2-3, 6), так и за ее пределами (примеры 4-5), при этом образец, когда внутренние металлические слои выполнены в виде двух прямых последовательностей металлических слоев 5 вольфрам-медь (пример 6).

Пример 7 соответствует прототипу.

На изготовленных образцах композиционного материала измерены:

- теплопроводность по толщине образцов, Вт/м×град посредством метода вспышки КРПГ 25860.00005 ТИ,

- относительная плотность - методом гидростатического взвешивания ГОСТ 15139-69,

- герметичность, л×мкм.рт.ст./с согласно ГОСТ 24054-80 (способ обдува гелием) соответственно,

- температурный коэффициент линейного расширения ТКЛР (град -1) - дилатометрическим методом КРПГ.25803.00032,

Данные представлены в таблице.

Как видно из таблицы.

Образцы многослойного композиционного материала, изготовленные согласно формуле изобретения (примеры 1-3, 6), имеют значения:

теплопроводности по толщине образцов, Вт/м×град - 193, 250, 172, 192 соответственно,

герметичности, л×мкм.рт.ст./с - 2,1×10-11,

температурного коэффициента линейного расширения (град -1):

а) в широком диапазоне - от 5,6×10-6 до 8,8×10-6 град -1,

б) для керамического материала СКМ, ТУ 6366-004-07622667-2012.

В отличие от образцов многослойного композиционного материала (примеры 4,5), которые имеют более низкие аналогичные значения:

теплопроводности по толщине образцов, Вт/м×град - 291, 170 соответственно,

герметичности, л×мкм.рт.ст./с - 2,1×10-11,

температурного коэффициента линейного расширения (град -1), град -1 - 8,6-8,8, 5,6-5,8 соответственно,

Таким образом, заявленный многослойный композиционный материал по сравнению с прототипом обеспечит:

- повышение теплопроводности, Вт/м×град - до 295 Вт/(м×град).

- снижение анизотропии свойств по ТКЛР на 0,1, при этом в широком диапазоне - от 5,6×10-6 до 8,8×10-6 град -1 (в интервале температур 200-700°С) и, соответственно, - расширение функциональных возможностей многослойного композиционного материала для электронной техники СВЧ.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПСЕВДОСПЛАВА | 2014 |

|

RU2556154C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ СПАЕВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2373300C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ПСЕВДОСПЛАВОВ ВОЛЬФРАМ-МЕДЬ И МОЛИБДЕН-МЕДЬ | 2011 |

|

RU2460610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА С РЕГУЛИРУЕМЫМ ТЕПЛОВЫМ РАСШИРЕНИЕМ | 1993 |

|

RU2038191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВОВ ВОЛЬФРАМ-МЕДЬ | 2015 |

|

RU2607478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОС ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА, СОДЕРЖАЩЕГО МЕДЬ | 2009 |

|

RU2483836C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВОВ МОЛИБДЕН-МЕДЬ | 2016 |

|

RU2628233C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД С БИМЕТАЛЛИЧЕСКОЙ ОБЛИЦОВКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2151362C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЛИ ВОССТАНОВЛЕНИЯ МИШЕНЕЙ РАСПЫЛЕНИЯ И АНОДОВ РЕНТГЕНОВСКИХ ТРУБОК | 2006 |

|

RU2418886C2 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

Изобретение относится к металлургии композиционных материалов, в частности к многослойному композиционному материалу для электронной техники СВЧ. Композиционный материал выполнен в виде многослойной пластины на основе последовательности соединенных между собой металлических слоев. Последовательность металлических слоев содержит N слоев меди с теплопроводящими свойствами и (N-1) слоев молибдена или вольфрама с компенсирующими свойствами при соотношении толщин слоя меди и слоя вольфрама или молибдена от 1:1 до 1:6. Наружные металлические слои пластины выполнены из меди, а внутренние слои выполнены в виде по меньшей мере одной прямой последовательности слоев вольфрам-медь или молибден-медь. Каждый из слоев меди и вольфрама или молибдена выполнен с пористостью не более 0,1% и расположен между собой параллельно по толщине и симметрично относительно плоскости упомянутой многослойной пластины. Обеспечивается повышение относительной плотности и герметичности, снижение анизотропии свойств. 2 ил., 1 табл., 7 пр.

Многослойный композиционный материал для электронной техники СВЧ, выполненный в виде многослойной пластины на основе последовательности соединенных между собой металлических слоев, отличающийся тем, что последовательность металлических слоев содержит N слоев меди одинаковой толщины с теплопроводящими свойствами и (N-1) слоев молибдена или вольфрама одинаковой толщины с компенсирующими свойствами при соотношении толщин слоя меди и слоя вольфрама или молибдена от 1:1 до 1:6 соответственно, причем наружные металлические слои пластины выполнены из меди, а внутренние слои выполнены в виде по меньшей мере одной прямой последовательности слоев вольфрам-медь или молибден-медь, при этом каждый из слоев меди и вольфрама или молибдена выполнен с пористостью не более 0,1% и расположен между собой параллельно по толщине и симметрично относительно плоскости упомянутой многослойной пластины из композиционного материала.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОС ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА, СОДЕРЖАЩЕГО МЕДЬ | 2009 |

|

RU2483836C2 |

| UA 27789 C2, 16.10.2000 | |||

| Многослойный материал для режущего инструмента | 1990 |

|

SU1785817A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2606134C1 |

| US 20020017346 A1, 14.02.2002 | |||

| WO 2001078109 A2, 18.10.2001 | |||

| KR 1020160086287 A, 19.07.2016 | |||

| US 20110135956 A1, 09.06.2011. | |||

Авторы

Даты

2024-10-23—Публикация

2024-01-09—Подача