Предлагаемое изобретение относится к металлургии, конкретно к производству стали для глубокой вытяжки, применяемой для изготовления изделий сложной конфигурации, преимущественно деталей автомобилей.

Наиболее широко используемая технология производства стали для глубокой вытяжки включает выплавку и непрерывную разливку, горячую прокатку, травление, холодную прокатку, отжиг и дрессировку. Основной характеристикой качества стали являются механические свойства. Эти свойства зависят от химического состава, параметров структуры и текстуры готовой стали. Структура и текстура формируются при всех технологических операциях. Дрессировка проводится для придания полосам стали хорошей планшетности. Долгое время для глубокой вытяжки использовалась сталь марки 08Ю. Однако совершенствование технологии выплавки позволило получать слябы литой стали с низким содержанием таких атомов внедрения, как углерод и азот. Была разработана сталь, отличающаяся от стали 08Ю более хорошим сочетанием прочностных и пластических свойств и названная IF-сталью. Для варьирования свойств этой стали в некоторых случаях ее целенаправленно микролегируют титаном, ниобием, фосфором и некоторыми другими химическими элементами. Например, известен следующий химический состав такой стали, мас.%: 0.003÷0,015 углерод, 0,005÷0,020 кремний, 0,05÷0,20 марганец, 0,004÷0,012 сера, 0,005÷0,015 или 0,05÷0,15 фосфор, 0,015÷0,060 алюминий, 0,004÷0,03 никель, 0,006÷0,05 медь, 0,001÷0,006 азот, 0,00005÷0,005 бор, содержание титана определяется из соотношения - 1,5×Сера+3,43×Азот+6×Углерод<Титан<1,5×Сера+3,43×Азот+10×Углерод, остальной железо [Патент РФ 2034088, МПК С 22 С 38/50, 38/54, 1995 г.]. При таком химическом составе стали предлагалась температура конца горячей прокатки 880÷900°С, а температура смотки - 740÷750°С.

Известен также способ производства листовой стали для холодной штамповки [Патент РФ 2197542, МПК С 21 D 8/04, 9/48, 2003 г.] включающий непрерывную разливку слябов, их нагрев и горячую прокатку в полосы, охлаждение водой, смотку в рулоны, травление, холодную прокатку, отжиг и дрессировку. В этом способе техническим результатом является улучшение вытяжных свойств и увеличение выхода кондиционной листовой стали. Для достижения этого результата сталь, содержащую, мас.%: 0,002÷0,007 углерода, 0,005÷0,050 кремния, 0,08÷0,16 марганца, 0,01÷0,05 алюминия, 0,05÷0,12 титана, не более 0,015 фосфора, не более 0,010 серы, не более 0,04 хрома, никеля и меди, не более 0,006 азота, железо -остальное, подвергают непрерывной разливке со скоростью 0,4÷1,6 м/мин при температуре разливаемой стали 1500÷1580°С в слябы. Слябы нагревают до 1150÷1240°С, выдерживают в течение 2,5÷4 ч и прокатывают в полосы с температурой конца прокатки не ниже 870°С. Горячекатаные полосы охлаждают водой до 550÷730°С и сматывают в рулоны. После траления полосы подвергают холодной прокатке с суммарным обжатием не менее 70% и отжигу при 700÷750°С с выдержкой при этой температуре в течение 11÷34 часов. Затем полосы дрессируют с обжатием 0,4÷1,2% в валках с шероховатостью поверхности 2÷4 мкм Ra и плотностью пиков 60÷120 1/см. Возможен вариант выполнения способа, по которому горячекатаные полосы подвергают отжигу при 660÷680°С с выдержкой в течение 10÷18 ч. Этот способ выбран в качестве прототипа.

Он позволяет улучшить механические свойства и увеличить выход кондиционной листовой стали. Однако, как показала отечественная и мировая практика, у IF-сталей имеется серьезный недостаток, который существенно снижает выход кондиционной стали. Недостаток заключается в том, что в процессе нагрева слябов в методических печах и при последующей горячей прокатке на поверхности полос стали формируется слой окислов, который не удаляется обычно используемыми способами (например, с помощью гидросбива), как это делается при прокатке сталей других марок. В результате образовавшиеся окислы вкатаваются в поверхность полос и готовая сталь имеет неудовлетворительной качество поверхности и, как правило, худшие механические свойства. Способ - прототип не решает этой проблемы, хотя и направлен на увеличение выхода кондиционной стали.

Техническая задача, решаемая в предлагаемом изобретении, состоит в увеличении выхода кондиционной стали и снижении затрат на ее производство.

Поставленная задача достигается тем, что согласно предлагаемому способу проводят непрерывную разливку стали, содержащей не более 0,007 мас.% углерода и 0,006 мас.% азота, в слябы, их нагрев при температурах 1000÷1160°С и горячую прокатку в полосы с температурой конца прокатки 620÷720°С, охлаждение полос спокойным воздухом и их смотку в рулоны при температурах 600÷680°С, травление, холодную прокатку с обжатиями не менее 70%, отжиг при температурах 650÷900°С и дрессировку. Выдержку при отжиге холоднокатаной стали проводят в течение 5÷18 минут при температурах 750÷900°С в проходных печах, а выдержку в течение 11÷34 часов при температурах 650÷750°С в колпаковых печах.

Сущность изобретения состоит в следующем. Для уменьшения окисления, т.е. увеличения выхода кондиционной стали, снижена температура нагрева слябов для горячей прокатки. Затраты на производство сокращены за счет уменьшения расходов на нагрев слябов, на удаление окалины, на воду, используемую обычно и в способе прототипе на охлаждение полос стали от температуры конца горячей прокатки до температуры смотки на отводящем рольганге. В предлагаемом способе полоса движется по отводящему рольгангу и охлаждается только за счет контакта с окружающим спокойным воздухом. При этом режимы всех технологических операций подобраны таким образом, чтобы механические свойства готовой стали соответствовали требованиям потребителей, были подобны или лучше свойств способа прототипа.

На механические свойства стали оказывают влияние режимы всех технологических операций начиная с выплавки. При выплавке достигается требуемый химический состав стали. Химические элементы, входящие в состав стали, оказывают влияние на механические ее свойства двумя путями: Один - воздействие на формирование структуры и текстуры в процессе производства стали. Другой - влияние на уровень остаточных напряжений, силу связи между атомами, количество дисперсных вторых фаз в готовой стали. При последующих после выплавки технологических операциях достигаются необходимые толщина, текстура и структура, т.е. свойства стали. Положительный эффект в данном способе достигается в основном за счет снижения температур нагрева слябов и горячей прокатки стали. Однако получение необходимых механических свойств стали определяется всей совокупностью регламентируемых химического состава стали и режимов технологических операций.

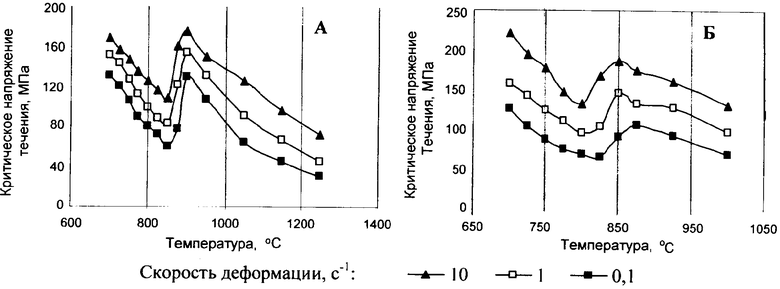

Возможность снижения температур нагрева слябов и горячей прокатки определили два следующих момента. Первый - Большинство марок стали требует высокой температуры нагрева слябов для растворения в твердом растворе сравнительно крупных частиц вторых фаз (карбиды, нитриды и др.). Это обеспечивает их последующее выделение в более мелкодисперсной форме и получение необходимых свойств стали. В сталях, содержащих менее 0,007%С и 0,006%N, например в IF-стали, количество этих фаз незначительно и их влияние на структуру, текстуру и свойства несущественно. За это в основном ответственны процессы упрочнения и разупрочнения при горячей и холодной прокатке и влияние на эти процессы химических элементов, растворенных в твердом растворе, особенно алюминия. Таким образом, химический состав таких сталей позволяет снизить температуру нагрева слябов. Второй момент - При горячей прокатке осуществляется интенсивная пластическая деформация. Считалось, что чем выше температура нагрева слябов, тем меньшие усилия необходимы для осуществления требуемой пластической деформации. Однако исследования показали сложную зависимость критических напряжений текучести от температуры и фазового превращения аустенита в феррит, чертеж [H.Grobheim et al. Physical simulation of hot rolling in the ferrite range of steels. Materials Processing Technology, 1996, 60, p.609-614]. В результате понижение температур нагрева слябов и горячей прокатки приводит к небольшому увеличению расхода энергии. Это увеличение расхода энергии перекрывается экономией энергии на нагрев слябов. По данным работы [Ph.Harlet at al. New Soft Steel Grades Produced by Ferritic Rolling at Cockerill Sambre. Intern. Symp. On Low Carbon Steels for 90's. Ed. By R.Asfagani, G.Tither. The Minerals, Metals and Materials Society, Metals Park Ohio. 1993. p.287-304] общая экономия энергии может достигать 20%. Подобные результаты приведены в работе [А.Л.Остапенко и др. Снижение энергозатрат при прокатке полос. К.:Техника. 1983. 223 с.].

Требование к содержанию в стали не более 0,007 мас.% углерода и 0,006 мас.% азота вызвано тем, что при больших содержаниях атомов внедрения этих химических элементов в готовой стали становится невозможным получить необходимое сочетание прочностных и пластических свойств. Причиной этого является взаимодействие атомов азота и углерода с дефектами кристаллической решетки [J.AIdazabal at al. Hall-Petch behaviour induced by plastic strain gradients. Vaterials Science and Engineering, A 365. 2004. h.186-190].

Температурный интервале нагрева слябов 1000÷1160°С обеспечивает минимальное окисление стали в процессе нагрева и прокатки. Одновременно он позволяет достичь температур конца прокатки 620÷720°С без снижения скорости прокатки или остановок для охлаждения стали до температур 620÷720°С. Также он не допускает чрезмерного увеличения нагрузок при прокатке, т.е. затрат на прокатку. При более низкой температуре нагрева затраты могут возрасти настолько, что цель предполагаемого изобретения - снижение затрат на производство стали, может быть не достигнута.

Температура конца прокатки 620÷720°С соответствует существованию стали в виде феррита. Фазовое превращение аустенита в феррит полностью закончено к этим температурам и его влияние на формирование структуры и текстуры при заключительных стадиях прокатки и после нее отсутствует. Получаемая структура и текстура стали являются результатом действия только двух процессов деформации и рекристаллизации. Это позволяет получать их более оптимальные параметры, чем при дополнительном воздействии фазового превращения. Повышение температуры конца прокатки выше 720°С приводит к отрицательному воздействию фазового превращения хотя бы в небольших объемах стали.

При понижении этой температуры ниже 620°С процессы возврата и рекристаллизации в стали развиваются в недостаточной степени. Сталь имеет высокую прочность и это осложняет, а на отдельных плавках стали делает невозможным проведение холодной прокатки с обжатиями не менее 70%. Температура конца прокатки 620÷720°С исключает необходимость охлаждения полос посредством душирования водой. При прокатке в ферритной области такое охлаждение отрицательно сказывается на свойствах стали. Заявляемая температура смотки 600÷680°С обеспечивает продолжение рекристаллизационных процессов после смотки полос в рулон и достигается простым охлаждением полос на спокойном воздухе при их движении на отводящем рольганге.

Обжатия не менее 70% при холодной прокатке необходимы для получения максимального количества компонентов текстуры ({111}<uvw> и др.), которые обеспечивают необходимый уровень и минимальную анизотропию механических свойств готовой стали. Получение максимального количества этих компонентов закладывается именно при последних стадиях горячей прокатки феррита (в ферритной области).

Для получения оптимального размера зерна и текстуры необходимы определенные температурно-временные режимы отжига холоднокатаной стали. Как показали исследования, после горячей прокатки в области феррита отжиг стали можно проводить и в колпаковых, и в непрерывных проходных печах. Последние предпочтительнее, т.к. обеспечивают лучшую планшетность полос и более высокую однородность механических свойств по ширине и длине полос. Оптимальные температурно-временные режимы отжига обеспечивают полное прохождение в стали первичной рекристаллизации и определенное развитие собирательной рекристаллизации. При недостаточной или чрезмерной температуре или времени отжига степень развития собирательной рекристаллизации не соответствует формированию оптимальных параметров структуры и текстуры, т.е. механических свойств стали. Предлагаемые режимы отжига в колпаковых и проходных печах оптимальны при горячей прокатке в ферритной области.

В предлагаемом способе только совокупность заявляемых признаков позволяет достичь поставленную цель. Поиск такой совокупности признаков в русской и зарубежной научно-технической литературе не дал результатов. Можно считать, что предлагаемое изобретение отвечает критерию «Новизна».

Пример реализации способа. Сталь выплавляют в конверторе, а слябы получают путем непрерывной разливки.

Химический состав стали показан в таблице 1. Сталь № 3 и 4 выходит за пределы заявляемого химического состава, прототип - № 5.

Перед горячей прокаткой слябы помещают в методическую печь с газовым нагревом и шагающими балками. В печи слябы выдерживают при температуре 1120°С в течение 2,5 часов, что обеспечивает среднюю по сечению слябов температуру 1080°С. Горячую прокатку проводят на стане, состоящем из четырех черновых и семи чистовых клетей до толщины полос 3,20 мм. Температура конца прокатки составляет 680°С. После движения на отводящем рольганге в спокойном воздухе температура полос снижается до 640°С и их сматывают в рулоны. После охлаждения проводят удаление слоя окислов (окалины) с поверхности полос путем их травления в растворе горячей серной кислоты. Затем проводят холодную прокатку на четырехклетьевом стане до толщины полос 0,80 мм. Суммарные обжатия составляют 75%. Холоднокатаные полосы отжигают в колпаковых или проходных печах. В колпаковых печах их отжигают с выдержкой при температуре 700°С в течение 14 часов. В проходных печах холоднокатаные полосы отжигают с выдержкой при температуре 850°С в течение 5 минут. Отожженные полосы дрессируют с обжатием 1%.

В таблице 2 приведены механические свойства, данные о выходе кондиционной стали и затраты на производство. Затраты на производство приводятся в процентах в сравнении с существующим способом производства и прототипом.

Пример № 1 полностью соответствует заявляемым параметрам. В примере № 2 содержание углерода и азота находится на границе заявляемых значений этих элементов. В примерах № 3 и 4 превышено предельно допустимое содержание углерода и азота и на кривых испытания на растяжение появился зуб текучести, что сразу предотвращает применение такой стали для штамповки деталей сложной формы. Пример № 5 взят из способа - прототипа для сравнения.

Заявляемый способ обеспечивает выход кондиционной стали идентичный способу -прототипу. Однако при этом затраты на производство по сравнению с существующим и способом прототипом снижаются на 7%. Значения коэффициентов r и n, относительного удлинения δ и предела прочности σв в предлагаемом способе и в способе - прототипе высоки и гораздо выше требуемых ГОСТом для этих сталей ГОСТ 9045-93. Значительным достижением предлагаемого способа является существенное снижение значений предела текучести σ0,2 по сравнению с существующим и способом - прототипом. С точки зрения штамповки деталей сложной формы это является предпочтительным результатом.

Фиг.1. Влияние температуры и скорости деформации на критическое напряжение течения сталей А и Б, содержащих (мас.%):

А - 0 003 С - 0 12 Mn; 0,009 Р; 0,006 S; 0,07 Si; 0,015 Cu; 0,032 Al; 0,0026 N; 0,056 Ti; 0,018 Ni,

Б - 0,048 С; 0,24 Mn; 0,008 Р; 0,009 S; 0,01 Si; 0,015 Cu; 0,047 Al; 0,0036 N; 0,023 Cr; 0,019 Ni.

Примечание к таблице № 2 r - коэффициент нормальной пластической анизотропии. Он определяется как отношение истинных деформаций по ширине и толщине при растяжении образца на 17% (ГОСТ 11701). Чем больше коэффициент г, тем больше величина нормальной анизотропии, сопротивление утонению и способность металла к вытяжке, n - показатель деформационного упрочнения, характеризующий способность металла к упрочнению при равномерной пластической деформации. Он определяется по двум точками при деформации образца на 10 и 17%. Чем больше показатель n, тем больше способность металла к вытяжке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ОДНОРОДНЫМИ СВОЙСТВАМИ | 2004 |

|

RU2256707C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2433192C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

| Способ производства высокопрочной особонизкоуглеродистой холоднокатаной стали с отжигом в периодических печах | 2021 |

|

RU2760968C1 |

| Способ производства высокопрочной особонизкоуглеродистой холоднокатаной стали с высокой пластичностью | 2021 |

|

RU2764618C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361934C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313583C2 |

Изобретение относится к металлургии, конкретно к производству стали для глубокой вытяжки, применяемой для изготовления изделий сложной конфигурации, преимущественно деталей автомобилей. Технический результат изобретения состоит в увеличении однородности механических свойств стали и снижении затрат на ее производство. Поставленный технический результат достигается тем, что проводят непрерывную разливку стали, содержащей не более 0,007 мас.% углерода и 0,006 мас.% азота, в слябы, их нагрев при температурах 1000÷1160°С и горячую прокатку в полосы с температурой конца прокатки 620÷720°С, охлаждение полос спокойным воздухом и их смотку в рулоны при температурах 600÷680°С, травление, холодную прокатку с обжатиями не менее 70%, отжиг при температурах 650÷900°С и дрессировку. Выдержку при отжиге холоднокатаной стали проводят в течение 5-18 минут при температурах 750÷900°С в проходных печах, а выдержку в течение 11-34 часов при температурах 650÷750°C в колпаковых печах. 1 з.п. ф-лы, 1 ил., 2 табл.

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОЙ ЖЕСТИ | 1999 |

|

RU2165465C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 1995 |

|

RU2062795C1 |

| US 3920487 A, 18.11.1975. | |||

Авторы

Даты

2005-08-20—Публикация

2004-08-18—Подача