Изобретение относится к методам формирования легирующего покрытия (легирования поверхностного слоя металлических деталей) и может быть использовано в процессах плазменной обработки материалов.

Известен способ формирования легирующего покрытия, включающий формирование токоведущей плазмы, ввод в ее объем потока энергии и потока дисперсного вещества с организацией их взаимодействия и подачу к обрабатываемой поверхности потока разогретых частиц дисперсного вещества с его с ускорением посредством высокотемпературного газового потока (см. книгу. В.В Кудинова и Г.В.Боброва. Нанесение покрытий напылением.Теория, технология и оборудование. М., Изд-во Металлургия, 1992, с.16-17 и 198-199, рис.2). Данный способ обеспечивает высокую производительность, технологичность процесса напыления.

Недостаток этого решения - низкий коэффициент использования энергии, недостаточная однородность (повышенная пористость) покрытия и его сравнительно невысокая адгезионная и когезионная прочность.

Известен также способ формирования легирующего покрытия, включающий использование дугового разряда, столб которого перемещают в контакте с обрабатываемой поверхностью, во взаимодействии с размещенным на ней порошком, содержащим легирующий компонент (см. книгу. А.Е.Вайнермана, М.Х.Шоршорова, В.Д.Веселкова и В.С.Новосадова. Плазменная наплавка металлов, Л., Машиностроение, 1969, с.14).

Недостаток этого решения определяется тем, что, при его реализации площадь поперечного сечения столба дугового разряда мала и, следовательно, мала (единовременно обрабатываемая) площадь рабочей зоны на контакте дугового разряда и обрабатываемого материала, что снижает производительность работ по формированию легирующих покрытий и делает невозможным использование известного способа для обработки поверхности деталей достаточно больших размеров, кроме того, снижается качество (однородность покрытий), поскольку технологический процесс формирования покрытия представляет из себя последовательное воздействие на множество точечных участков обрабатываемой поверхности в условиях, когда ограниченность площади рабочей зоны на контакте дугового разряда и обрабатываемого материала (в условиях взаимодействия со столбом дугового разряда, имеющего высокую плотность потока энергии) требует повышенной точности дозирования подводимой энергии, что должно обеспечиваться высокоточным перемещением инструмента в пространстве и во времени. Все это осложняет реализацию способа и не позволяет обеспечить высокую производительность процесса формирования легирующего покрытия.

Задачей, на решение которой направлено заявленное решение, является упрощение процесса формирования легирующего покрытия при повышении его производительности и качества получаемого покрытия.

Технический результат, получаемый при решении поставленной задачи, выражается в увеличении размеров площади рабочей зоны на контакте дугового разряда и обрабатываемого материала и снижении плотности энергии в этой зоне. Кроме того, повышается качество покрытий.

Поставленная задача решается тем, что способ формирования легирующего покрытия, включающий использование дугового разряда, столб которого перемещают в контакте с обрабатываемой поверхностью, во взаимодействии с размещенным на ней порошком, содержащим легирующий компонент, отличается тем, что площадь поперечного сечения столба дугового разряда в зоне его контактирования с обрабатываемой поверхностью увеличивают, для чего столб дугового разряда, по всей его длине, обдувают газовым потоком с высокой степенью турбулентности, при этом порошок, содержащий легирующий компонент, фиксируют слоем на обрабатываемой поверхности, для чего его предварительно перемешивают с вязким материалом до образования гомогенной пасты, которую наносят слоем заданной толщины на обрабатываемую поверхность. Кроме того, в качестве связующего материала используют вещества, имеющие адгезию с обрабатываемой поверхностью, которые либо инертны к материалу обрабатываемой поверхности по своим химико-металлургическим свойствам, либо являются носителями легирующего компонента.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи:

Признаки "площадь поперечного сечения столба дугового разряда в зоне его контактирования с обрабатываемой поверхностью увеличивают, для чего столб дугового разряда, по всей его длине, обдувают газовым потоком с высокой степенью турбулентности" обеспечивает возможность разделения столба дугового разряда на множество отдельных, одновременно существующих дуговых разрядов, что обеспечивает увеличение размеров площади рабочей зоны на контакте дугового разряда и обрабатываемого материала, при том что обдув столба дугового разряда газовым потоком "по всей его длине" обеспечивает повышение эффективности "работы" газового потока по разделению столба дугового разряда на множество отдельных, одновременно существующих дуговых разрядов.

Признак "порошок, содержащий легирующий компонент, фиксируют слоем на обрабатываемой поверхности" исключает "сдувание" порошка с обрабатываемой поверхности газовым потоком, позволяет повысить дисперсность порошкового материала и обеспечивает повышение однородности покрытия, а также позволяет повысить экономичность расходования порошка.

Признак "предварительно перемешивают (порошок) с вязким материалом до образования гомогенной пасты, которую наносят слоем заданной толщины на обрабатываемую поверхность" раскрывает содержание вышеупомянутого признака ("фиксация порошка"), кроме того при достаточно подвижном связующем обеспечивается "автоматическое" выравнивание толщины слоя пасты на обрабатываемой поверхности.

Признаки второго пункта формулы обеспечивают эффективное удержание порошка на обрабатываемой поверхности, а также возможность получения легирующего покрытия заданного состава.

В основе предлагаемого способа формирования легирующего покрытия лежит решение задачи управления параметрами электрической дуги, при этом с позиций глубины регулирования (принята схема газодинамического управления термической плазмой, предусматривающая обдув столба электрической дуги газовым потоком с высокой степенью турбулентности), для чего имеются следующие теоретические предпосылки:

- известно, что влияние турбулентности потока сказывается не только на изменении структуры и формы столба электрической дуги, но и на величине напряженности электрического поля;

- известно, что изменение напряженности электрического поля и длины дуги в турбулентном потоке пропорционально квадрату степени турбулентности;

- исследование закономерностей развития неустойчивости дуги показали, что имеется два ее вида: один - обусловленный воздействием магнитогидродинамичесих сил, а второй - обусловленный влиянием турбулентных пульсаций потока;

- при переходе в область турбулентного режима обдува отмечено возрастание как локальной, так и технической напряженности и появление колебаний столба дуги относительно оси потока, которые в свою очередь приводят к увеличению амплитуды пульсаций напряженности;

- при распространении струи в спутном потоке из-за торможения потока на кромке сопла образуется провал скорости, как в следе за телом; в следе также генерируется дополнительная вязкость, интенсифицирующая смешение (анализ многочисленных экспериментов и условий, в которых они производились, а также конструктивных особенностей различных устройств показывает, что наиболее сильное влияние оказывает начальная неравномерность распределения параметров (начальные пограничные слои);

- известно, что на срезе даже хорошо спрофилированного сопла (диаметр которого равен d) толщина пограничного слоя (δ) достаточно велика, т.е. δ≥0,05d, тогда как при истечении из трубы с полностью развитым профилем значение δ=0,5d, так что в общем случае выполняется соотношение 0,05d≤δ≤0,5d.

При наличии спутного потока и по мере приближения его значения скорости (u1) к скорости струи (u2) (m=u2/u→1) относительная роль пограничных слоев возрастает, т.к. вязкость, порождаемая разностью скоростей, убывает.

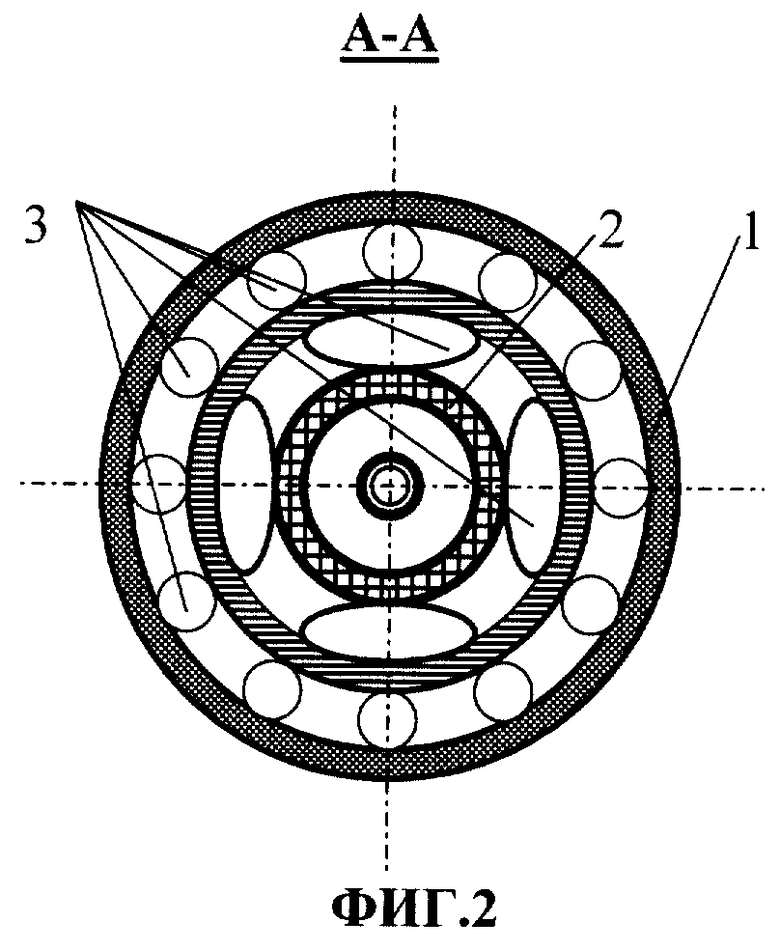

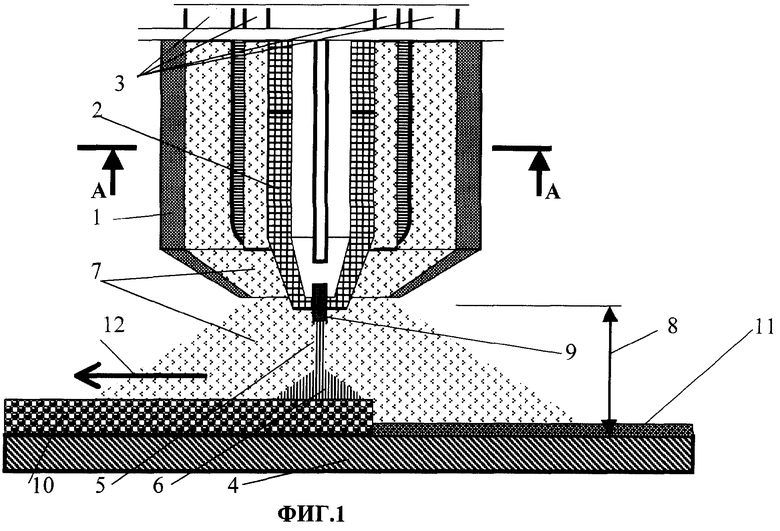

На фиг.1 показана схема реализации заявленного способа, на фиг.2 - разрез А-А.

Для реализации заявленного способа используют инструмент для электротермической обработки материалов, содержащий газоподающее сопло 1, катод 2, размещенный в газоподающем сопле, газоподводящие каналы 3. Кроме того, на чертеже показаны обрабатываемый материал 4, дуговой разряд 5, рабочая зона 6 дугового разряда 5, турбулентный газовый поток 7, зазор 8 между катодом 2 и обрабатываемым материалом 4, вставка 9, слой гомогенной пасты 10, легирующее покрытие 11, направление движения инструмента 12.

Газоподающее сопло 1 выполнено из металла с высокой теплопроводностью (меди), катод 2, размещенный в газоподающем сопле, выполнен также из металла с высокой теплопроводностью (меди), в виде стаканчика, обращенного "донышком" к обрабатываемой поверхности, в центр которого впрессована (циркониевая или гафниевая) вставка 9. Катод 2 подключен к системе водяного охлаждения и источнику тока (на чертежах не показаны). Выбор материала вставки 9 катода зависит от материала обрабатываемой поверхности (например, названный вариант ее выполнения пригоден для обработки материалов на основе железа и его сплавов, тогда как при обработке титана и некоторых других материалов вставка 9 должна быть изготовлена из вольфрама). Вставка 9 должна на 5-7 мм выступать наружу (за пределы газоподающего сопла 1). Газоподводящие каналы 3, выполнены в виде металлических трубопроводов (не менее 2) и подключены к источнику газа (на чертежах не показан), при этом их выпускные отверстия размещены вокруг катода 2, как показано на фиг.2. Представляется целесообразным располагать центры выпускных отверстий газоподводящих каналов на двух окружностях, концентричных относительно катода 2.

Выбор газа для обдува столба дугового разряда 5 зависит от материала обрабатываемой поверхности (например, для обработки материалов на основе железа и его сплавов может использоваться воздух, при обработке титана, алюминия и т.п. это может быть аргон).

В качестве порошка, содержащего легирующий компонент, используют порошковые материалы, состав и дисперсность которых зависит от решаемой задачи, например, при решении задач насыщения углеродом поверхностного слоя изделий из материалов на основе железа и его сплавов, используют графитовый порошок. В этом случае в качестве материала, используемого для фиксации на обрабатываемой поверхности порошка, содержащего легирующий компонент, используют консистентную углеводородную смазку, например солидол.

Заявленный способ осуществляется следующим образом.

Вначале смешивают порошок, содержащий легирующий компонент и вязкий материал, до образования гомогенной пасты 10, имеющей хорошую адгезию с поверхностью обрабатываемого материала 4. Затем на подлежащий обработке участок этой поверхности наносят (слоем заданной толщины) пасту 10.

Далее включают в работу инструмент для электротермической обработки материалов (включают в работу источник газа, систему водяного охлаждения катода 2 и источник тока (на чертежах не показаны). Затем инструмент размещают у поверхности обрабатываемого материала 4 (вне участка подлежащего обработке). В результате этого формируется дуговой разряд 6 в зазоре 8 между катодом 2 и поверхностью обрабатываемого материала 4. Струи газа (в устройстве, показанном на фиг.2, число этих струй существенно больше двух), подают спутно (т.е. в одном направлении), придавая им значения скоростей, близкие друг другу (в идеале - равные, что легко обеспечивается при "запитывании" всех газоподводящих каналов 3 из одного газораспределительного коллектора (на чертежах не показан) и обеспечивают возможность их свободного взаимодействия друг с другом (т.е. не разделяют никакими перегородками). Такой выпуск газовых струй обеспечивает высокую степень турбулентности газового потока 7.

В результате обдува столба дугового разряда 5 турбулентным газовым потоком 7 с высокой степенью турбулентности сплошной столб дугового разряда 5 разделяется (в рабочей зоне 6 - на контакте с поверхностью обрабатываемого материала 4) на множество отдельных, одновременно существующих микродуговых разрядов, что обеспечивает многократное увеличение размеров площади поверхности обрабатываемого материала 4, одновременно взаимодействующей с дуговым разрядом 5 (по аналогии, рабочая зона 6 столба дугового разряда 5 становится похожа на малярную кисть, тогда как начальный участок столба дугового разряда 5 будет похож на рукоять этой кисти). После этого соответственно перемещая инструмент, рабочую зону 6 дугового разряда 5 перемещают на участок поверхности обрабатываемого материала 4, покрытый слоем пасты 10, и после заданной выдержки начинают перемещать над ним (на расстоянии 7-10 мм от него) со скоростью, обеспечивающей заданные параметры легирования обрабатываемой поверхности.

Достаточно точно режимные параметры способа могут быть описаны нижеприводимыми уравнениями:

В=3,9+7,5·Qвн+0,118·V-0,135·α-0,18·Qвш·V+0,002·V·α,

H=10,65+0,096·I+1,25·Qвн-4,36·Qвш-0,022·V+0,046·I·Q,

Здесь В - ширина полосы "проплавления", мм; Н - глубина проплавленияобрабатываемойповерхностивпределахполосы "проплавления", мм; Qвн и Qвшрасход воздуха соответственно через внутренние (ближние к катоду) и внешние газоподводящие каналы газоподающего сопла 1, литр/мин; V - скорость перемещения горелки, мм/мин; α - угол наклона продольной оси газоподающего сопла инструмента к обрабатываемой поверхности, рад.; I - сила тока, А;

При перемещении рабочего инструмента в соответствии с описанными параметрами и, соответственно, при взаимодействии рабочей зоны 6 столба дугового разряда 5 с пастой 10 (зафиксированной на поверхности обрабатываемого материала 4) происходит формирование достаточно широкой ленты легирующего покрытия 11 (одинаковой толщины) на обрабатываемой поверхности, при этом размеры площади поверхности обрабатываемого материала 4, одновременно имеющей взаимодействие с дуговым разрядом 5, многократно, как минимум на 2-3 порядка, превышают показатели известного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2003 |

|

RU2257982C2 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ МЕТАЛЛА | 2003 |

|

RU2256538C2 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ | 2003 |

|

RU2257983C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ИЗ КАРБИДА ТИТАНА | 2009 |

|

RU2424352C2 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПРЕИМУЩЕСТВЕННО ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1992 |

|

RU2039613C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| Способ дуговой обработки | 1979 |

|

SU870041A1 |

| МЕТОД И УСТРОЙСТВО ПОЛУЧЕНИЯ КОМПАКТНЫХ СЛИТКОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406276C1 |

| Способ формирования боридных составляющих титана на поверхности изделий из железоуглеродистых сплавов при лазерной обработке | 2023 |

|

RU2819007C1 |

Изобретение может быть использовано для получения легирующего покрытия путем плазменной обработки материалов. Сущность: способ формирования легирующего покрытия включает использование дугового разряда, столб которого перемещают в контакте с обрабатываемой поверхностью во взаимодействии с размещенным на ней порошком, содержащим легирующий компонент. Площадь поперечного сечения столба дугового разряда в зоне его контактирования с обрабатываемой поверхностью увеличивают, для чего столб дугового разряда по всей длине обдувают газовым потоком с высокой степенью турбулентности. При этом порошок, содержащий легирующий компонент, фиксируют слоем на обрабатываемой поверхности, для чего его предварительно перемешивают с вязким материалом до образования гомогенной пасты. В качестве связующего используют вещества, имеющие адгезию с обрабатываемой поверхностью, которые либо инертны к материалу обрабатываемой поверхности, либо являются носителями легирующего компонента. Техническим результатом изобретения является увеличение площади рабочей зоны дугового разряда на обрабатываемой поверхности и снижение интенсивности энергетического воздействия, что повышает однородность и качество покрытия. 2 з.п. ф-лы, 2 ил.

| ВАЙНЕРМАН А.Е | |||

| и др | |||

| Плазменная наплавка металлов | |||

| Л.: Машиностроение, 1969, с.14 | |||

| СВАРКА В МАШИНОСТРОЕНИИ/Под ред | |||

| Н.А.Ольшанского | |||

| М.: Машиностроение,1978, т.1, с.447-450 | |||

| БОРИСОВ С.Е | |||

| и др | |||

| Газотермические покрытия из порошковых материалов | |||

| Справочник | |||

| Киев: Наукова думка, 1987, с.85.SU 1548261 A1, 07.03.1990. |

Авторы

Даты

2005-08-27—Публикация

2003-09-19—Подача