ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способу изготовления изогнутой полой трубы, в частности, к способу изготовления подвески.

УРОВЕНЬ ТЕХНИКИ

[0002] Пример способа изготовления изогнутой полой трубы, например, подвески для транспортного средства, включает способ изготовления, описанный в патентной литературе 1. Этот способ представляет собой способ штамповки плоской пластины, которая представляет собой материал, по существу в двухмерно изогнутую полую трубу путем штамповки с поэтапным использованием нескольких формующих головок, в результате чего изогнутая полая труба может быть отформована без использования пуансона. В этом способе для формования трубы фланцы, проходящие в направлении друг от друга, сначала формуют в плоскую пластину, затем оба фланца изгибают в направлении штамповки, чтобы они приняли положение, по существу параллельное друг другу, а затем оба фланца приводят в контакт друг с другом вдоль внутренней стенки формующей головки.

Указатель ссылок

Патентная литература

[0003] Патентная литература 1: патент Японии №3114918

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0003] Однако при формовании трехмерно изогнутой трубы в соответствии с вышеописанным способом возникает проблема, состоящая в том, что, при сгибании обоих фланцев по существу параллельно друг другу, на некоторых участках фланец удлиняется, а на других участках сжимается и становится слишком коротким, при этом возникает неравномерное коробление, которое затрудняет формование предпочтительной трубы.

[0004] Настоящее изобретение призвано решить данную проблему, связанную с вышеуказанными традиционными способами, при этом целью настоящего изобретения является создание способа изготовления изогнутой полой трубы, в котором по окончании штамповки даже при формовании трехмерно изогнутой трубы на участках соединения, расположенных на концах обоих фланцев, не образуется зазор, неравномерная толщина и т.п., так что может быть отформована труба, участки контакта которой имеют высокое качество.

Средства для решения проблемы

[0006] Указанная цель достигается с помощью изобретений, описанных ниже в разделах (1)-(4).

[0007] (1) Способ изготовления изогнутой полой трубы, в котором обрабатываемый материал, представляющий собой плоскую пластину, проходящую в первой плоскости, образованной первым направлением и вторым направлением, перпендикулярным первому направлению, штампуют поэтапно с использованием нескольких формующих головок в третьем направлении, перпендикулярном первой плоскости, таким образом, что две стороны второй плоскости, образованной вторым направлением и третьим направлением материала, приводят в контакт друг с другом, при этом изогнутую полую трубу выполняют изогнутой и трехмерной в первой плоскости и во второй плоскости, при этом способ включает этап, на котором выталкиваемый участок отформован таким образом, что он предназначен для выталкивания материала в третьем направлении и изогнут и проходит в третьей плоскости, образованной при штамповке первым направлением и третьим направлением, при этом на обеих сторонах, которые зажимают выталкиваемый участок материала, выполняют проходящие друг от друга консольные участки, при этом на концах консольных участков выполняют фланцы, которые изогнуты в направлении, противоположном направлению выталкивания выталкиваемого участка; этап, на котором, поддерживая изгиб между консольными участками и фланцами, изогнутые участки между выступающим участком и консольными участками сгибают в противоположных направлениях, так что указанные оба фланца формуют в направлении, в котором оба фланца обращены друг к другу; этап, на котором указанные оба фланца трехмерного изогнутого участка, изогнутого в первой плоскости и во второй плоскости, сгибают и сближают друг с другом относительно обоих фланцев на участке за пределами трехмерно изогнутого участка; и этап, на котором концы фланцев приводят в контакт друг с другом.

[0008] (2) Способ изготовления изогнутой полой трубы, описанный в пункте (1), изложенном выше, в котором на этапе приведения фланцев в контакт друг с другом фланцы скользят по внутренней стенке формующей головки, в результате чего фланцы приводятся в контакт друг с другом.

[0009] (3) Способ изготовления изогнутой полой трубы, описанный в пункте (1), изложенном выше, в котором на этапе приведения фланцев в контакт друг с другом фланцы скользят по внутренней стенке формующей головки, в результате чего фланцы приводятся в контакт друг с другом, при этом фланцы приводятся в контакт друг с другом с использованием формующей головки, частично с использованием пуансона.

[0010] (4) Способ изготовления изогнутой полой трубы, описанный в пункте (3), изложенном выше, в котором пуансон частично используется в положении, соответствующем тому участку, на котором длина изогнутой полой трубы в первом направлении в поперечном сечении больше ее длины в третьем направлении.

Преимущества

[0011] В соответствии с изобретением, описанным в пункте (1), изложенном выше, в случае, когда трехмерно изогнутую трубу формуют путем предварительного образования изгиба между консольным участком и фланцем, а затем сгибания изогнутых участков, расположенных между выталкиваемым участком и консольными участками в противоположном друг другу направлении, сохраняя этот изгиб, то по окончании штамповки на участках контакта, расположенных на концах обоих фланцев, не образуется зазор, неравномерная толщина и т.п.; таким образом, может быть отформована труба, участки контакта которой имеют высокое качество. Кроме того, способ включает этап, на котором сгибают указанные оба фланца трехмерно изогнутого участка и сближают указанные оба фланца друг к другу относительно указанных обоих фланцев на участке за пределами трехмерного изогнутого участка; и, следовательно, на этапе формования изогнутой полой трубы сначала приводят в контакт друг с другом концы обоих фланцев трехмерного изогнутого участка, а затем приводят в контакт друг с другом периферийные участки. При этом по окончании штамповки на участках контакта, расположенных на концах обоих фланцев, не образуется зазор, неравномерная толщина и т.п.; тем самым, может быть отформована труба, участки контакта которой имеют высокое качество.

[0012] В соответствии с изобретением, описанным в пункте (2), изложенном выше, фланцы скользят по внутренней стенке формующей головки, в результате чего фланцы приводятся в контакт друг с другом, и таким образом, изогнутая полая труба может быть отформована без использования пуансона.

[0013] В соответствии с изобретением, описанным в пункте (3), изложенном выше, фланцы скользят по внутренней стенке формующей головки, в результате чего фланцы приводятся в контакт друг с другом, при этом частично используется пуансон, таким образом, с помощью указанного способа можно отформовать даже изогнутую полую трубу, которая не может быть отформована без использования пуансона.

[0014] В соответствии с изобретением, описанным в пункте (4), изложенном выше, пуансон частично используется для формования изогнутой полой трубы, длина которой в поперечном сечении в первом направлении больше ее длины в третьем направлении и, таким образом, может быть отформована описанная выше форма, которая не может быть отформована обычным способом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0015]

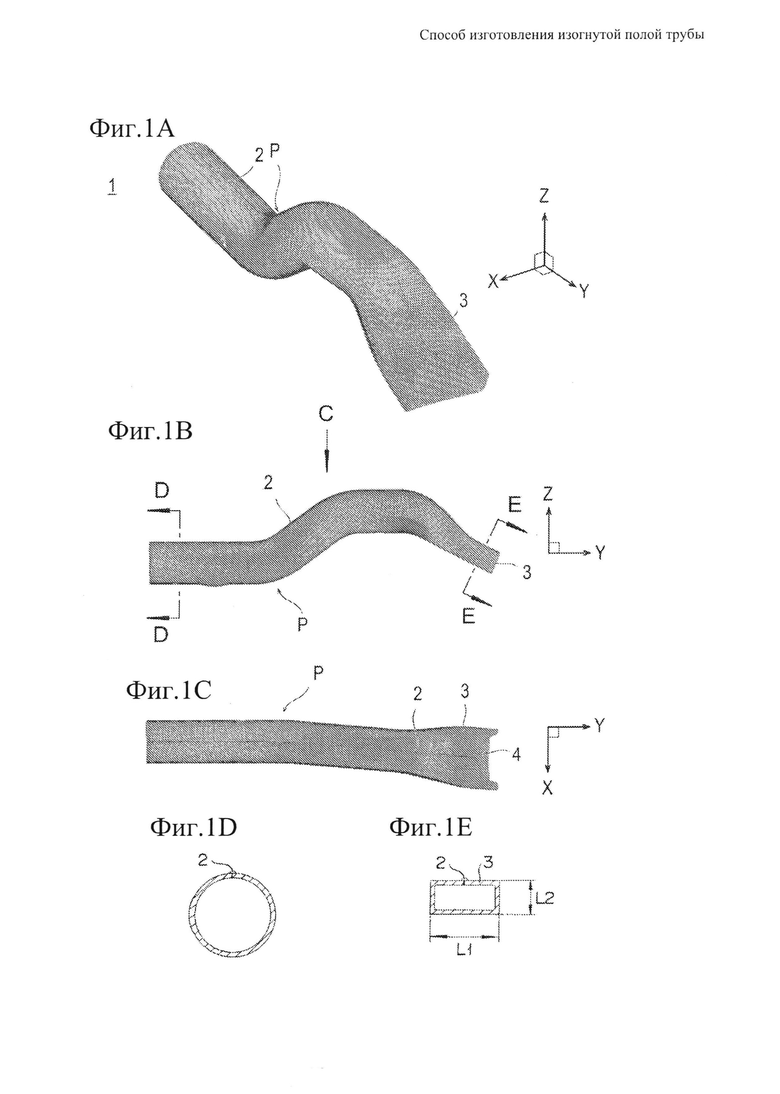

Фиг. 1(A)-1(E) представляют собой чертежи, иллюстрирующие изогнутую полую трубу, из которых: Фиг. 1(А) изображает вид в аксонометрии, Фиг. 1(B) изображает вид спереди, Фиг. 1 (С) изображает вид сверху по линии С-С, показанной на Фиг. 1(B), Фиг. 1(D) изображает вид разрез по линии D-D на Фиг. 1 (В), Фиг. 1(E) изображает разрез по линии Е-Е на Фиг. 1(B).

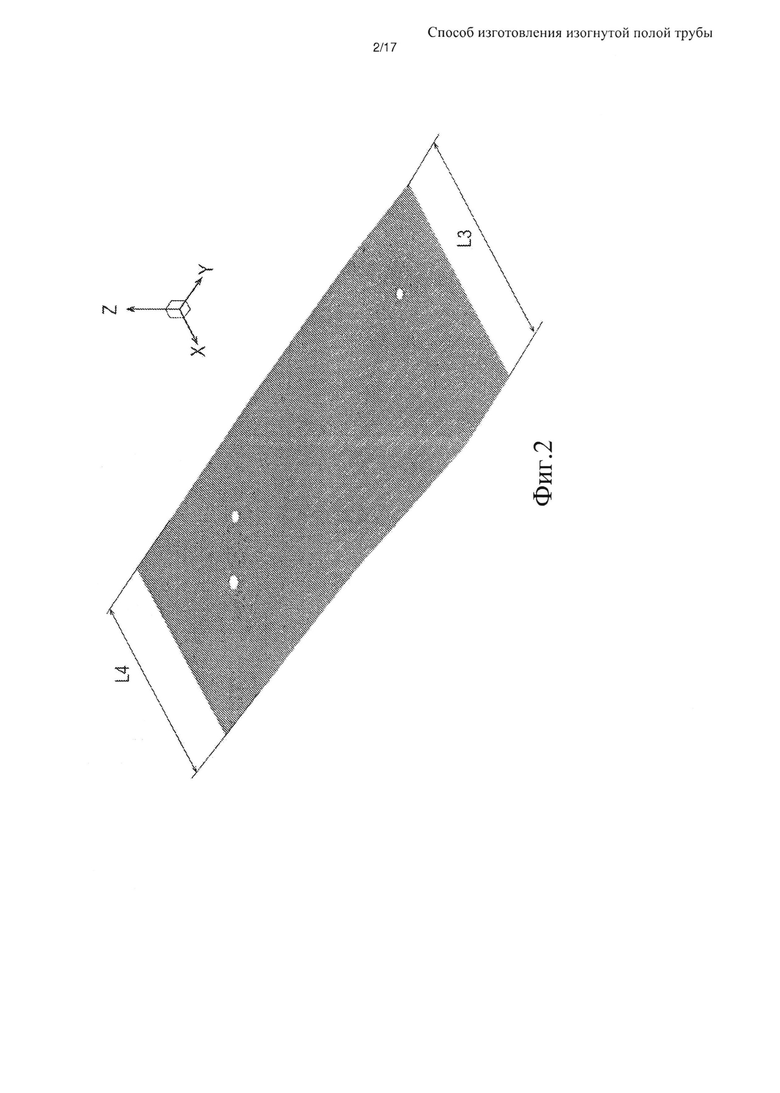

Фиг. 2 изображает вид в аксонометрии, иллюстрирующий нештампованную плоскую пластину для изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения.

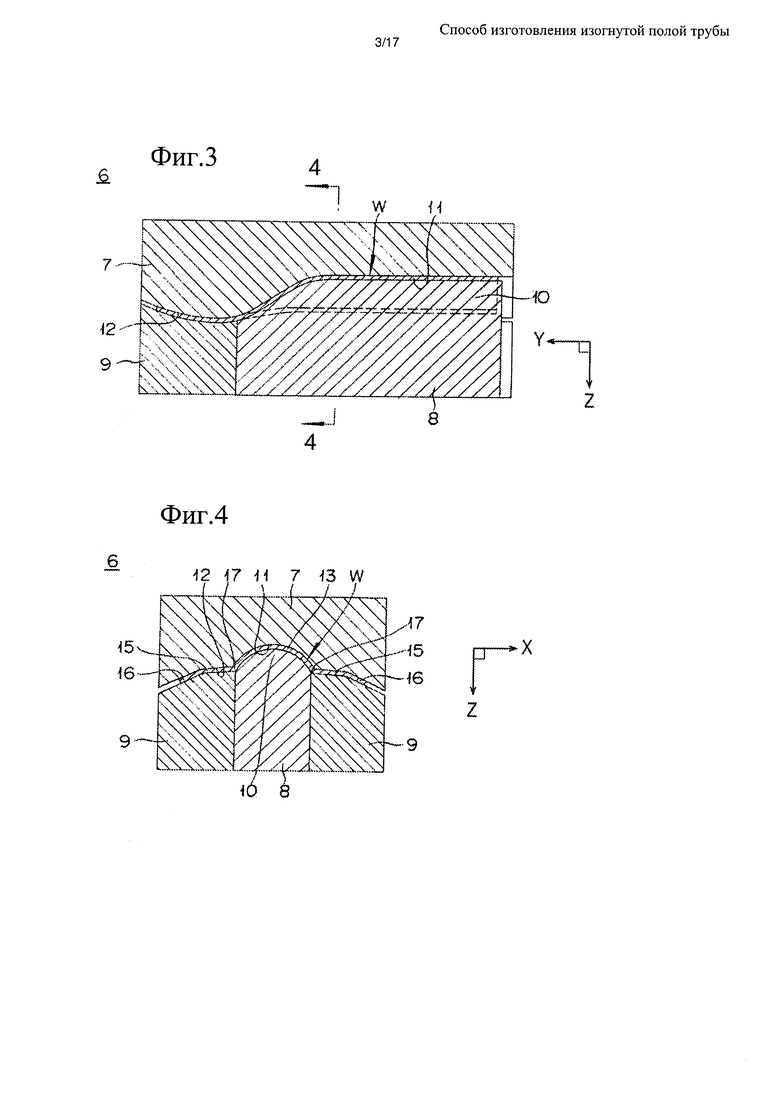

Фиг. 3 изображает продольный разрез, иллюстрирующий этап грубого формования в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения.

Фиг. 4 изображает разрез по линии 4-4, показанной на Фиг. 3.

Фиг. 5 изображает вид в аксонометрии, иллюстрирующий предназначенный для обработки материал после завершения этапа грубого формования.

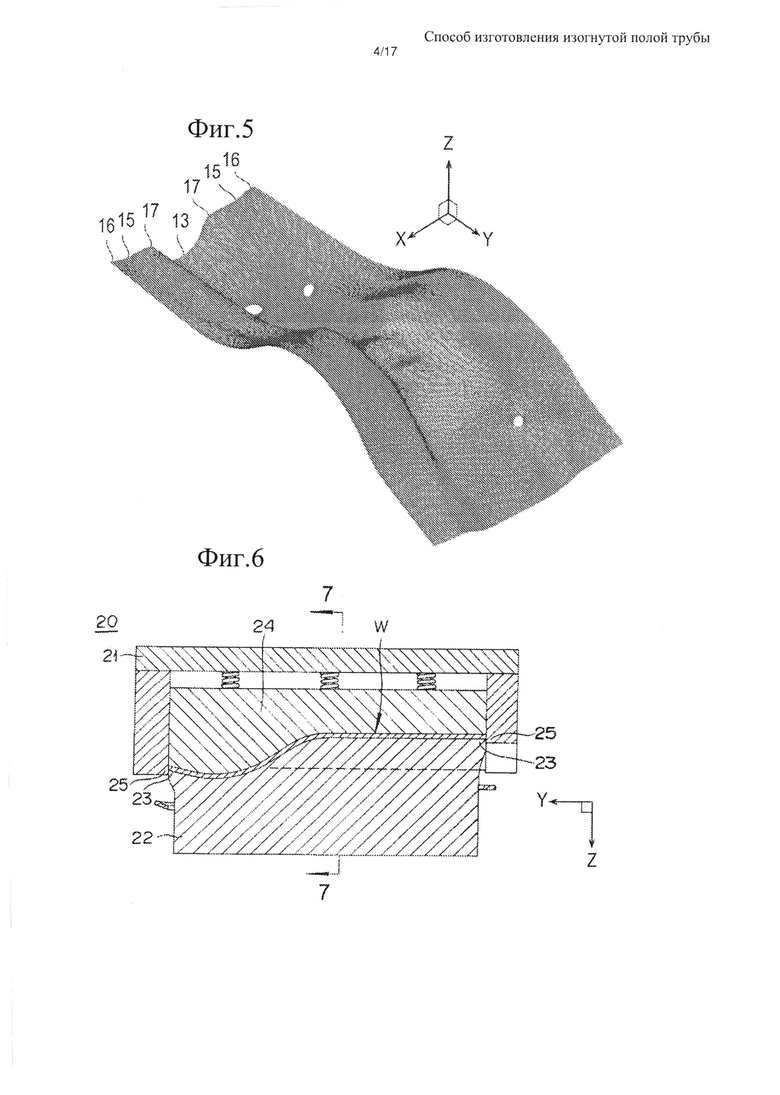

Фиг. 6 изображает разрез, иллюстрирующий этап подрезания в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения.

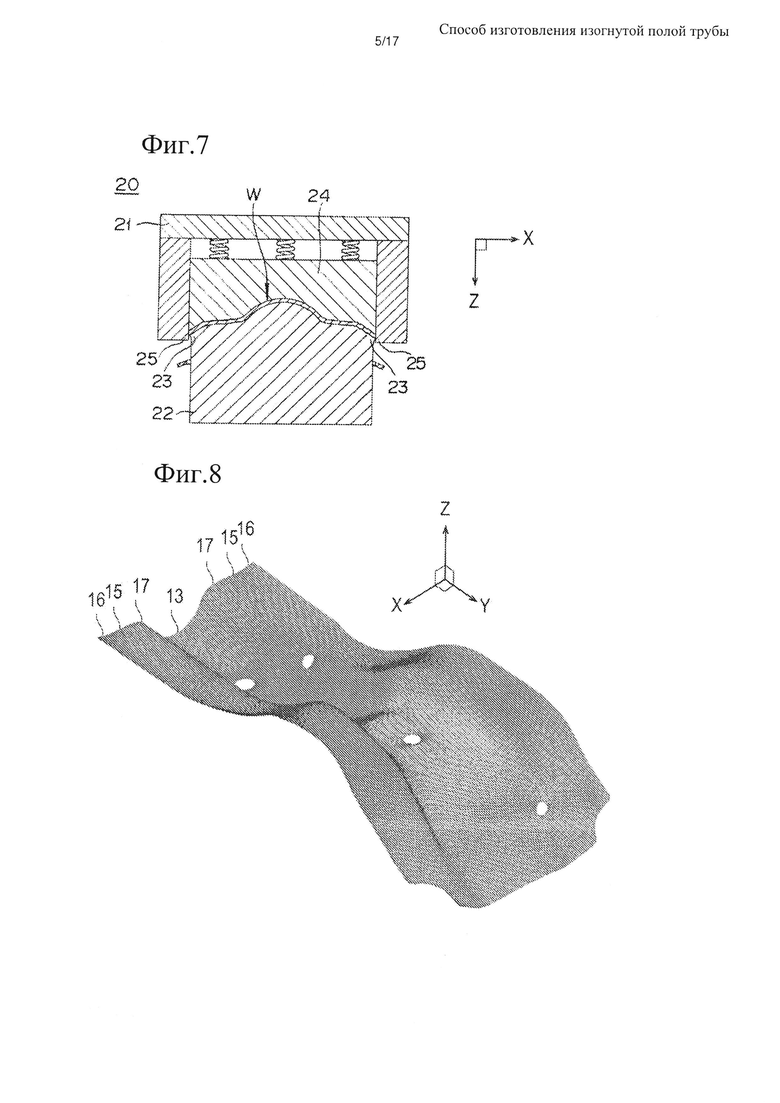

Фиг. 7 изображает разрез по линии 7-7 на Фиг. 6.

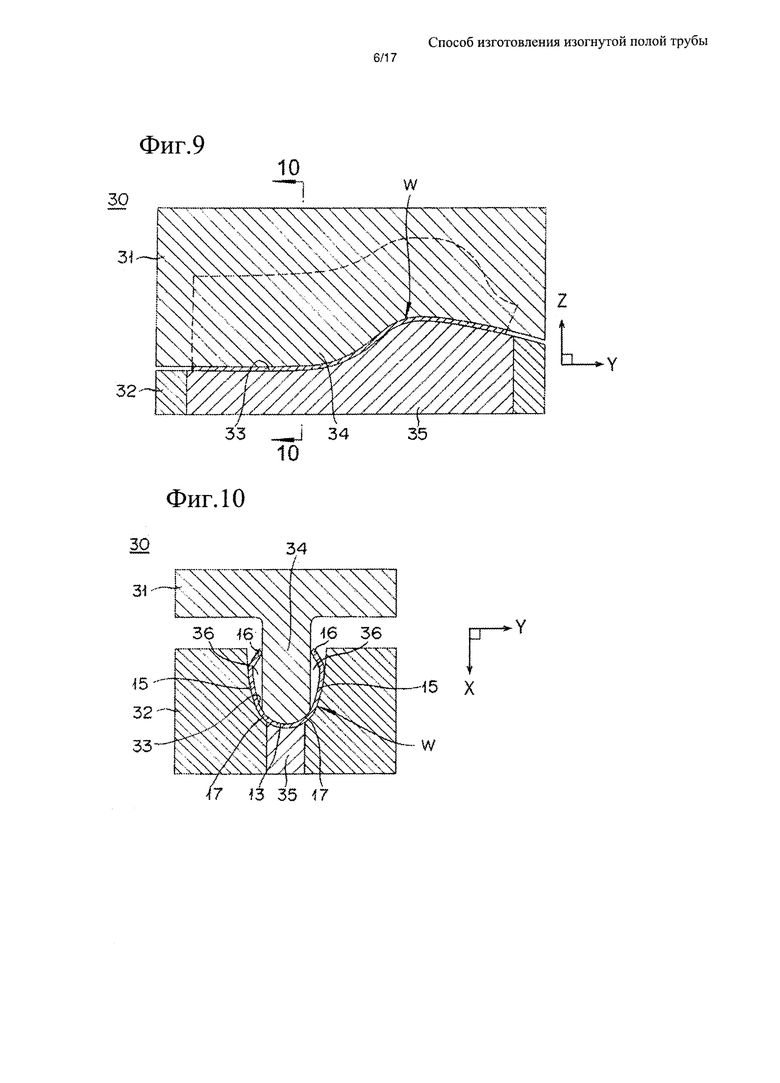

Фиг. 8 изображает вид в аксонометрии, иллюстрирующий предназначенный для обработки материал после завершения этапа подрезания.

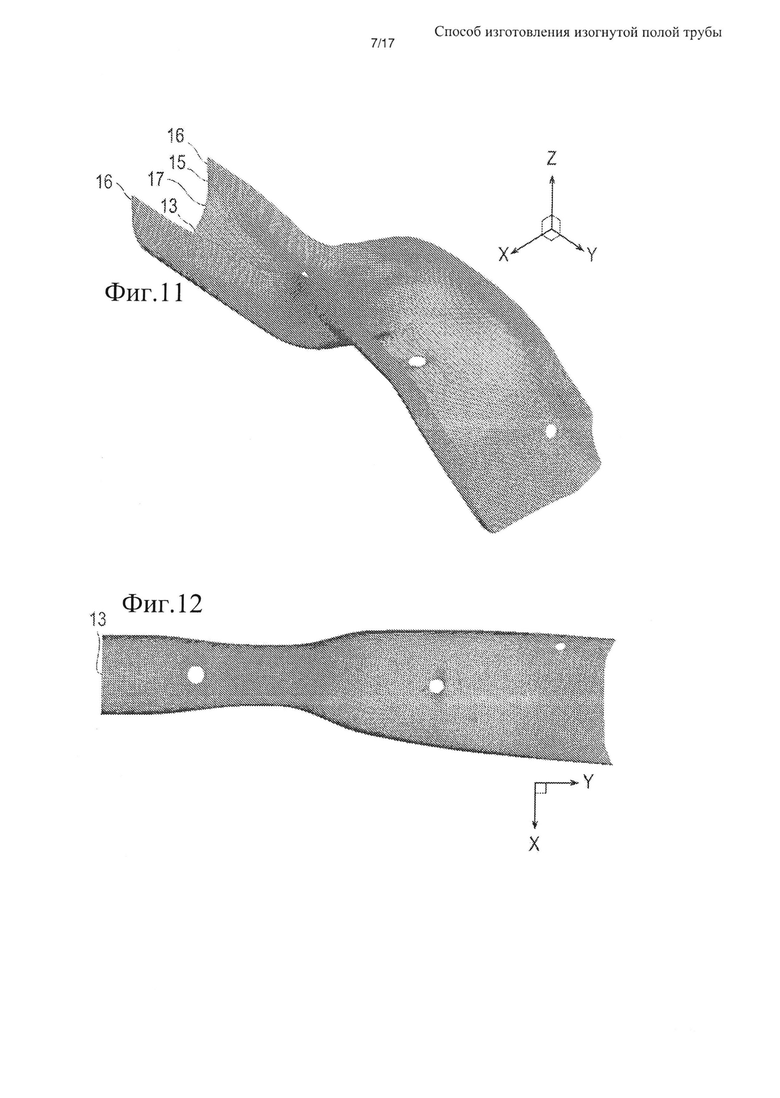

Фиг. 9 изображает разрез, иллюстрирующий этап сгибания в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения.

Фиг. 10 изображает разрез по линии 10-10 на Фиг. 9.

Фиг. 11 изображает вид в аксонометрии, иллюстрирующий предназначенный для обработки материал, после завершения этапа сгибания.

Фиг. 12 изображает вид сверху, иллюстрирующий предназначенный для обработки материал после завершения этапа сгибания.

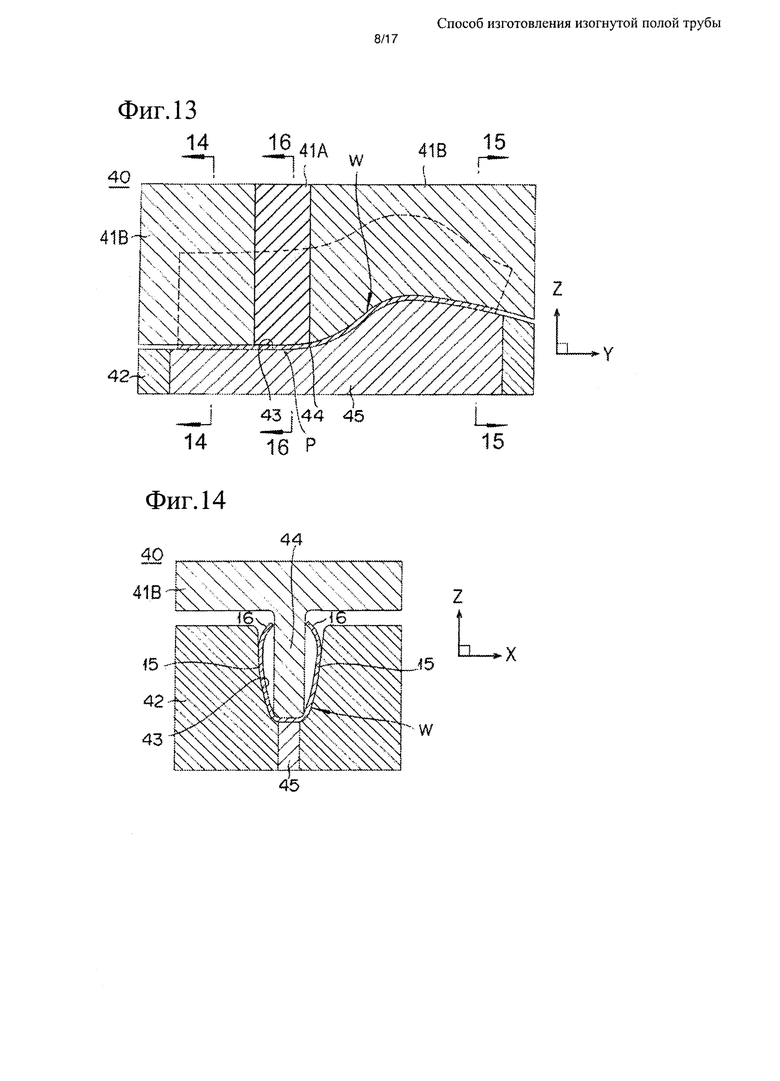

Фиг. 13 изображает разрез, иллюстрирующий этап внутреннего сгибания в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения.

Фиг. 14 изображает разрез по линии 14-14 на Фиг. 13.

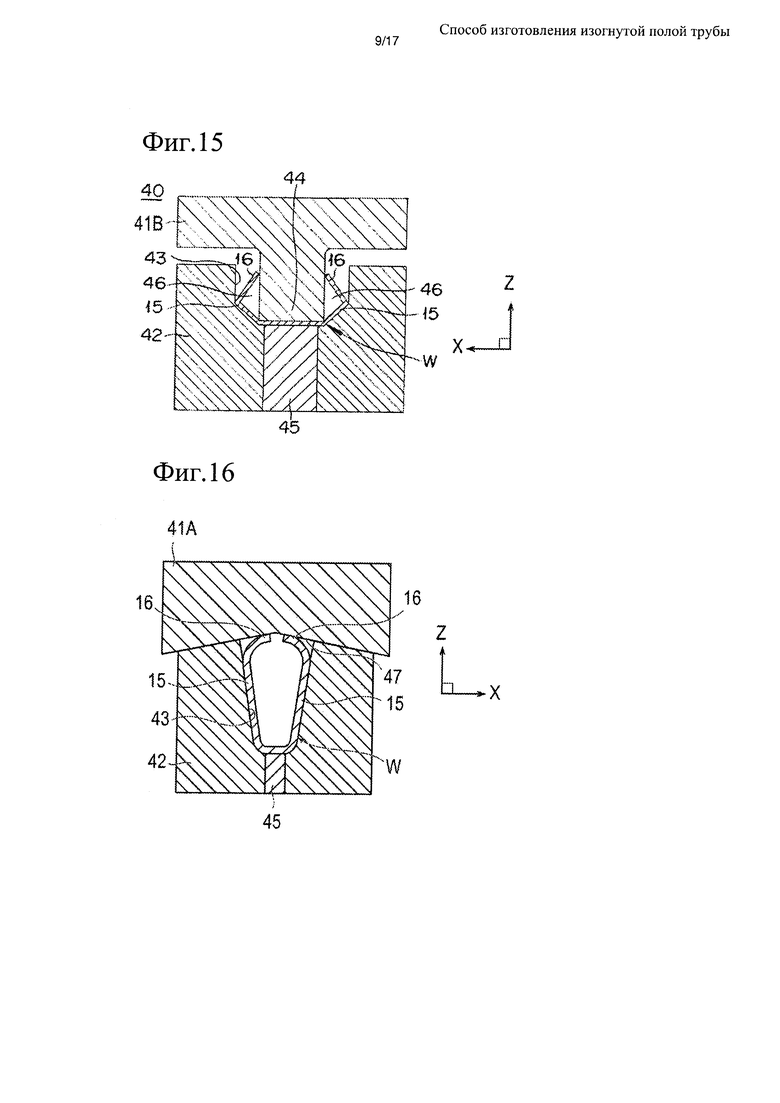

Фиг. 15 изображает разрез по линии 15-15 на Фиг. 13.

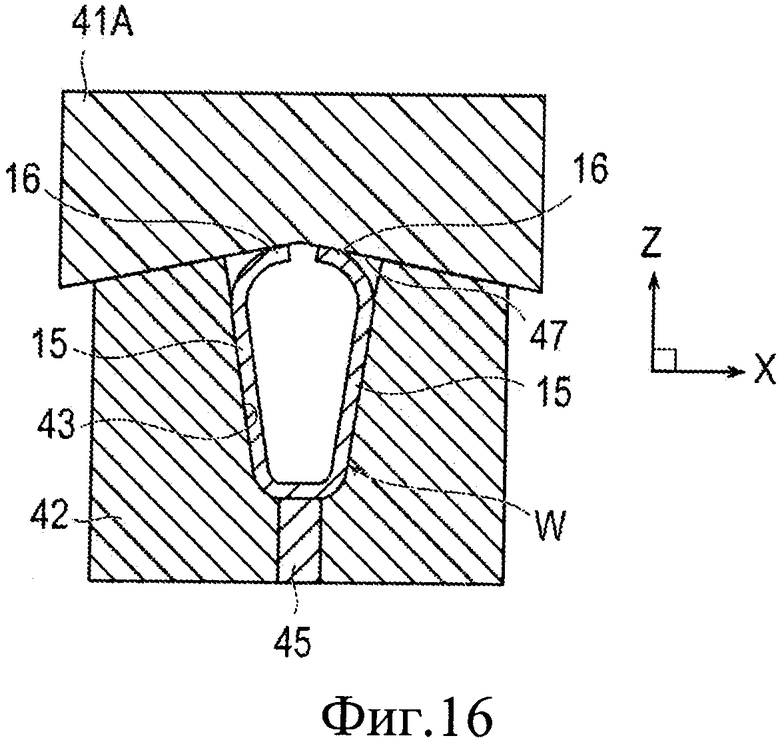

Фиг. 16 изображает разрез по линии 16-16 на Фиг. 13.

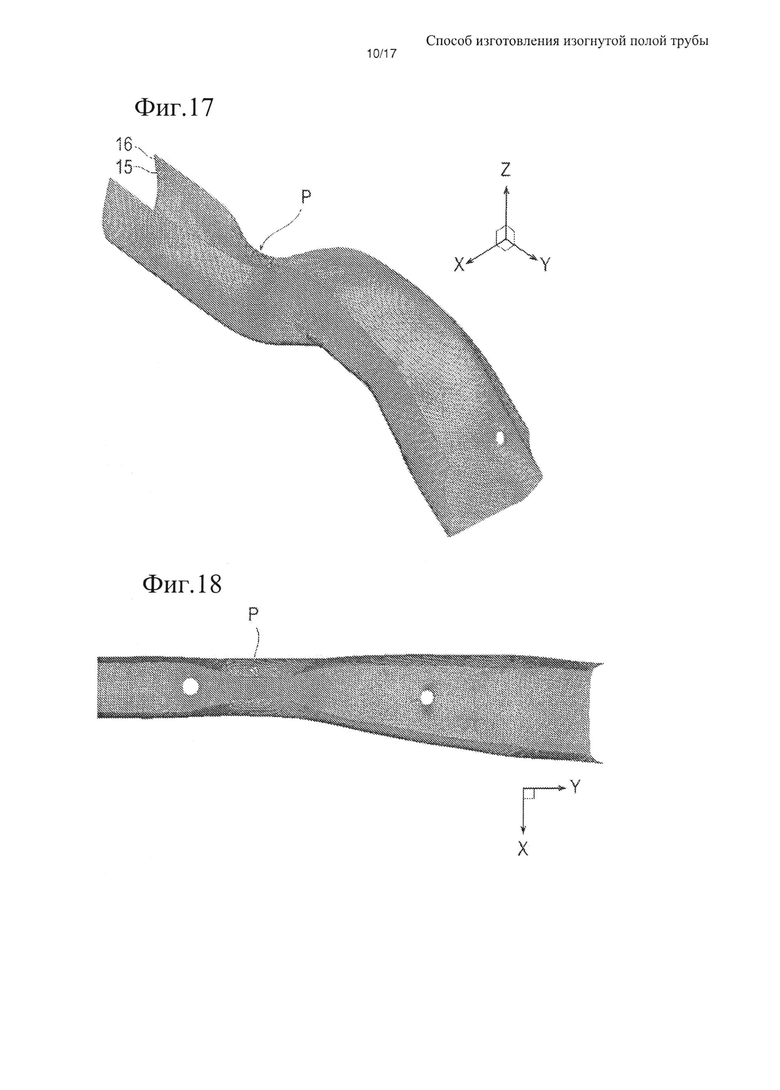

Фиг. 17 изображает вид в аксонометрии, иллюстрирующий предназначенный для обработки материал после завершения этапа внутреннего сгибания.

Фиг. 18 изображает вид сверху, иллюстрирующий предназначенный для обработки материал после завершения этапа внутреннего сгибания.

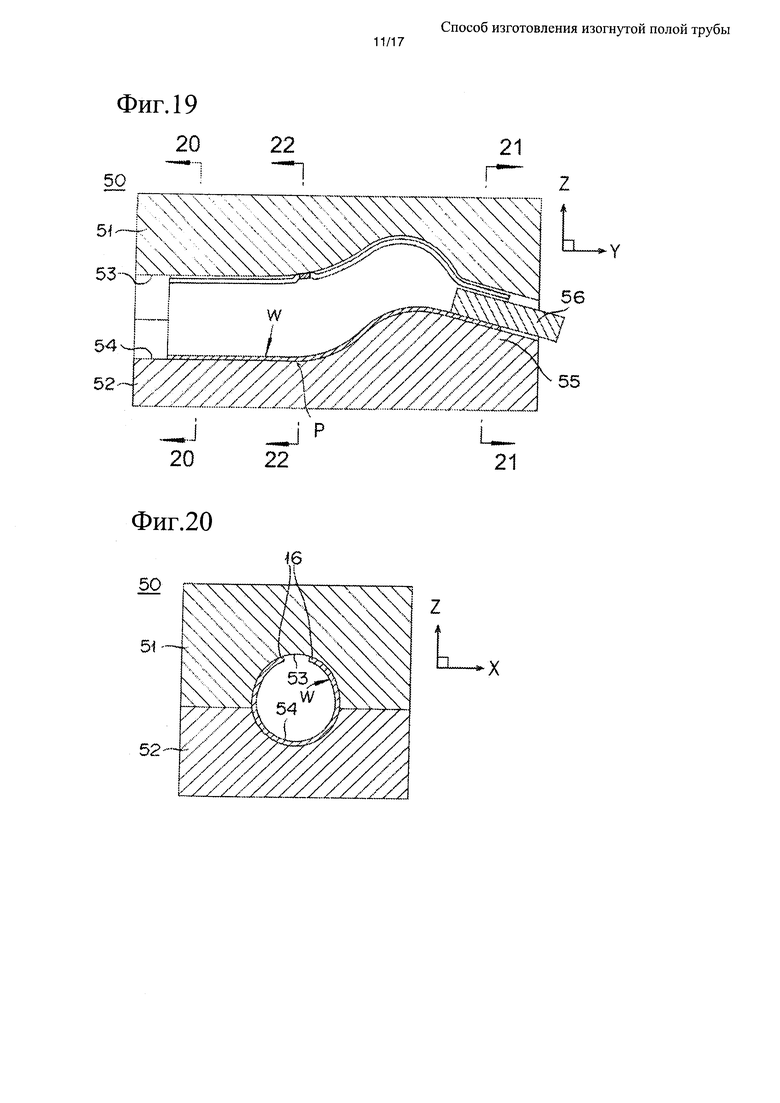

Фиг. 19 изображает продольный разрез, иллюстрирующий этап придания О-образной формы в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения.

Фиг. 20 изображает разрез по линии 20-20 на Фиг. 19.

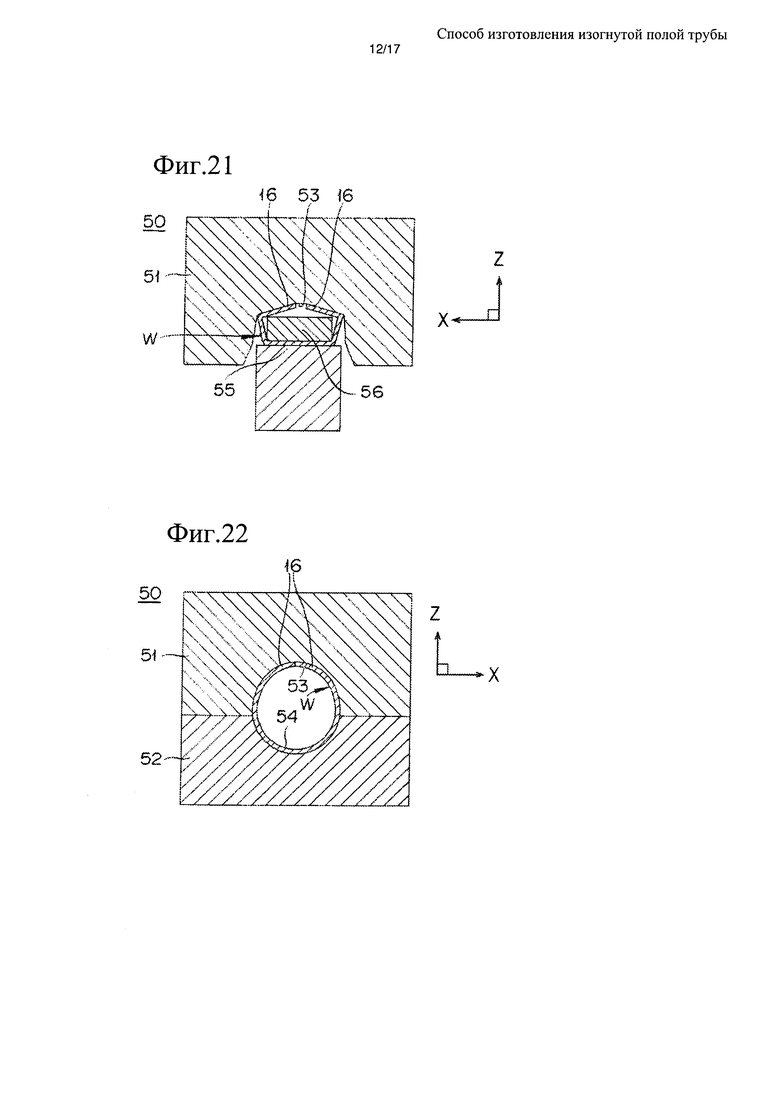

Фиг. 21 изображает разрез по линии 21-21 на Фиг. 19.

Фиг. 22 изображает разрез по линии 22-22 на Фиг. 19.

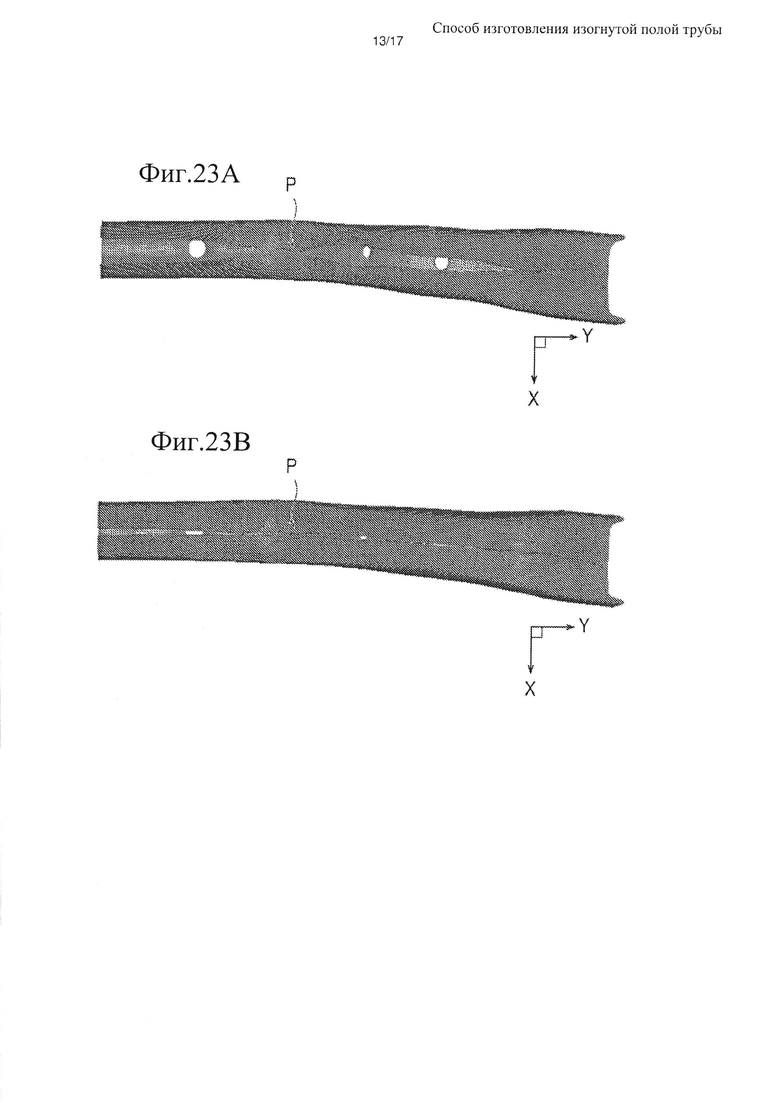

Фиг.23(А) изображает вид сверху, иллюстрирующий предназначенный для обработки материал в ходе этапа придания О-образной формы.

Фиг. 23(В) изображает вид сверху, иллюстрирующий предназначенный для обработки материал после завершения этапа придания О-образной формы.

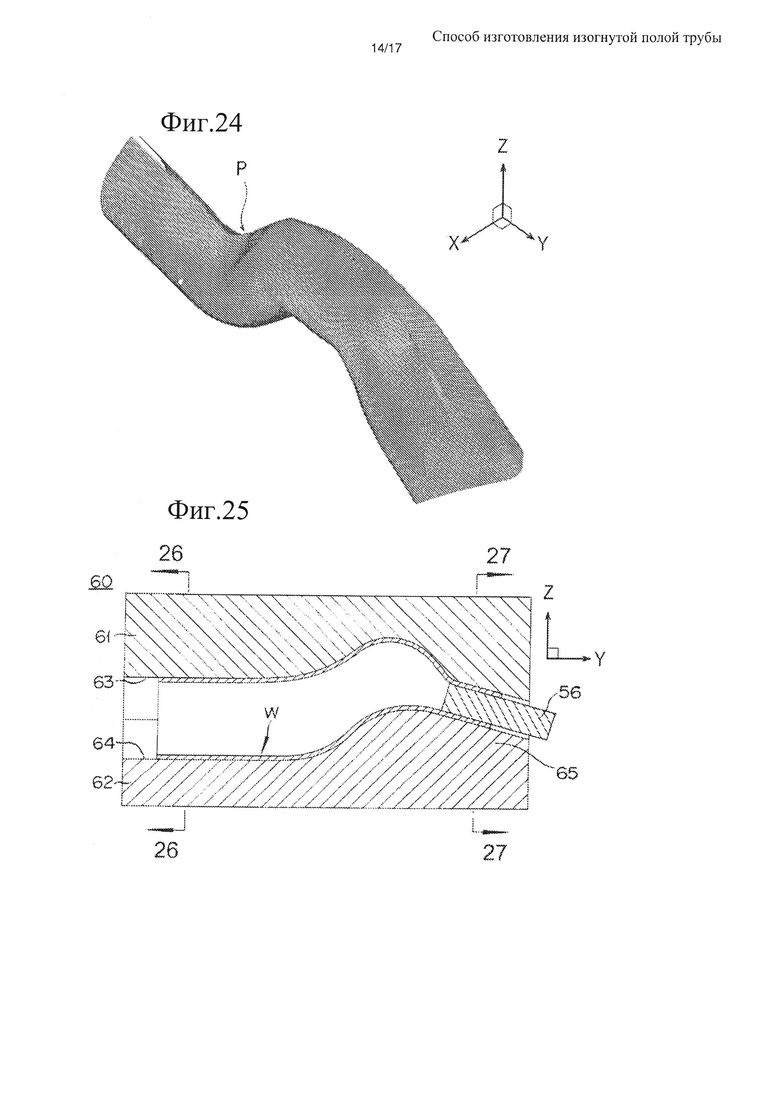

Фиг. 24 изображает вид в аксонометрии, иллюстрирующий предназначенный для обработки материал после завершения этапа придания О-образной формы.

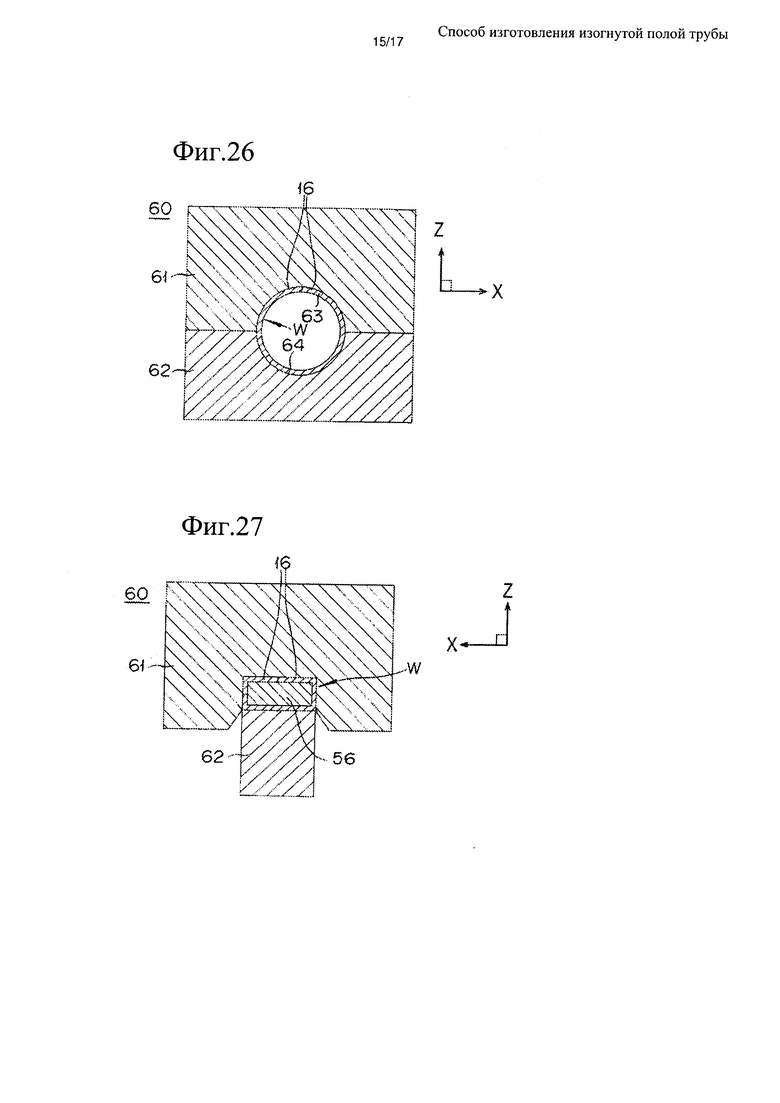

Фиг. 25 изображает продольный разрез, иллюстрирующий этап приведения в контакт в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения.

Фиг. 26 изображает разрез по линии 26-26 на Фиг. 25.

Фиг. 27 изображает разрез по линии 27-27 на Фиг. 25.

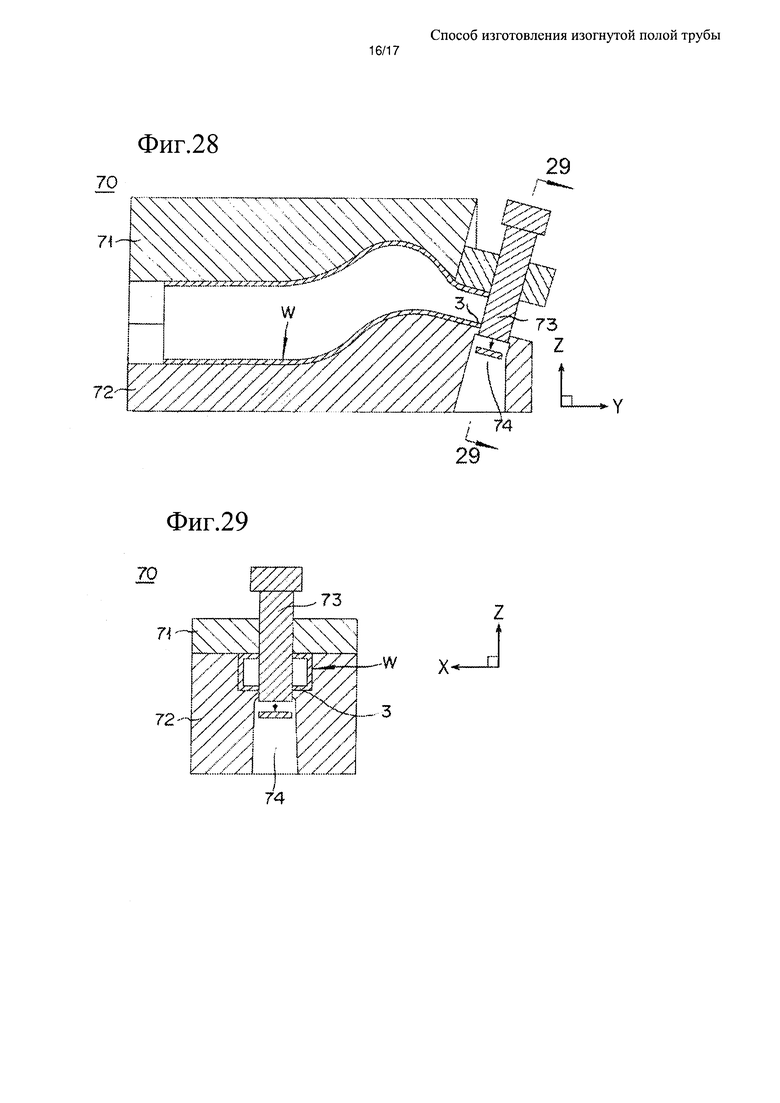

Фиг. 28 изображает разрез, иллюстрирующий этап разрезания в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения.

Фиг. 29 изображает разрез по линии 29-29 на Фиг. 28.

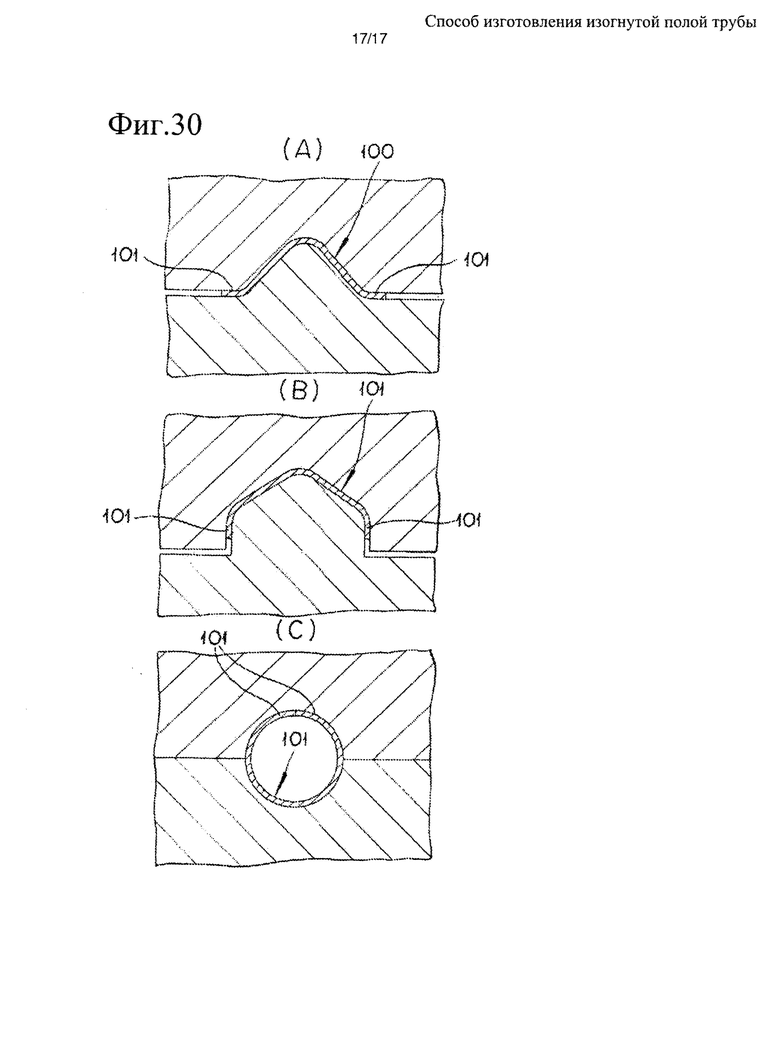

Фиг. 30 изображает разрез для пояснения обычного способа изготовления изогнутой полой трубы.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0016] Вариант выполнения настоящего изобретения будет пояснен со ссылкой на чертежи. В настоящем варианте выполнения плоскость, в которой расположена плоская пластина, определяется как XY плоскость (первая плоскость), направление, в котором проходит плоская пластина, перпендикулярное направлению X (первому направлению), определяется как направление Υ (второе направление), а направление, перпендикулярное плоскости ΧΥ, определяется как направление Ζ (третье направление). Изогнутая полая труба, в соответствии с настоящим вариантом выполнения, проходит, изгибаясь при этом трехмерным образом, в плоскости ΧΥ и плоскости ΥΖ (вторая плоскость), при этом поперечный разрез в плоскости ΧΖ (третья плоскость) имеет круговую форму и прямоугольную форму.

[0017] Фиг. 1(A)-1(E) представляют собой чертежи, иллюстрирующие изогнутую полую трубу, при этом Фиг. 1(А) изображает вид в аксонометрии, Фиг. 1(В) изображает вид спереди, Фиг. 1(С) изображает вид сверху по линии С-C, показанной на Фиг. 1(B), Фиг. 1(D) изображает разрез по линии D-D на Фиг. 1(В), Фиг. 1(Е) изображает разрез по линии Е-Е на Фиг. 1(В).

[0018] Например, изогнутая полая труба 1 представляет собой подвеску, использующуюся в качестве элемента автомобиля, и в настоящем варианте выполнения изогнутую полую трубу 1 изготавливают путем приведения в контакт друг с другом двух сторон плоской пластины в плоскости YZ, путем штамповки плоской пластины.

[0019] Изогнутая полая труба 1 проходит, как показано на Фиг. 1, изгибаясь трехмерным образом, и имеет круглое поперечное сечение на одном конце и прямоугольное поперечное сечение на другом конце. Изогнутая полая труба 1 изготовлена из плоской пластины, следовательно, линию сварки 2 выполняют в направлении Y. Прямоугольная часть 3, образованная прямоугольным сечением, представляет собой участок, в котором закреплен хомут подвески, и выполнен с углублением 4 для закрепления кругового хомута путем сварки и т.п.

[0020] Форма поперечного сечения прямоугольной части 3 такова, что длина L1 двух сторон, которые представляют собой сторону, на которой выполняется линия 2 сварки, и противоположную ей сторону, больше длины L2 двух других сторон.

[0021] Далее будет пояснен способ изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения.

[0022] Фиг. 2 изображает вид в аксонометрии, иллюстрирующий нештампованную плоскую пластину для изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения. На Фиг. 2 после формования нижний правый участок становится прямоугольным, а верхний левый участок становится круглым. Каждое значение L3, L4 определяется таким образом, чтобы соответствовать длинам внешних периферий прямоугольной части и круглой части трубы после формования трубы.

[0023] Фиг. 3 изображает вид в продольном разрезе, иллюстрирующий этап грубого формования в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения. Фиг. 4 изображает вид в поперечном разрезе, выполненном по линии 4-4, показанной на Фиг. 3. Фиг. 5 изображает вид в аксонометрии, иллюстрирующий предназначенный для обработки материал W после завершения этапа грубого формования.

[0024] Вначале, как показано на Фиг. 3 и 4, материал W, который представляет собой плоскую металлическую пластину, грубо формуют с помощью первой формующей головки 6 (этап грубого формования). Первая формующая головка 6 содержит первую верхнюю головку 7, первую нижнюю головку 8, обращенную к первой верхней головке 7, и держатель 9 заготовки. Первая нижняя головка 8 выполнена с выступом 10, проходящим в направлении первой верхней головки 7 и по поверхности, обращенной к первой верхней головке 7. Первая верхняя головка 7 имеет канавку 11, которая проходит так, что она соответствует выступу 10 первой нижней головки 8. Держатели 9 заготовки выполнены на внешней периферии первой нижней головки 8, при этом первая верхняя голова 7 имеет поверхности 12 держателя и обращена к держателям 9 заготовки. Поверхности 12 держателя образованы на внешних перифериях канавки 11, и при этом они проходят в направлении внешней периферии. На своих внешних перифериях поверхность 12 держателя наклонена к держателю 9 заготовки. Держатель 9 заготовки имеет форму, соответствующую форме поверхности 12 держателя первой верхней головки 7.

[0025] Сначала на этапе грубого формования материал W размещают в первой формующей головке 6, при этом, пока первая нижняя головка 8 отведена от первой верхней головки 7, держатель 9 заготовки и первую верхнюю головку 7 сближают вплотную друг с другом, так что материал W зажимается первой верхней головкой 7 и держателем 9 заготовки. В этот момент участок материала W, который зажат между первой верхней головкой 7 и держателем 9 заготовки, формуется проходящим в направлении внешней периферии, в соответствии с формой поверхности 12 держателя, при этом его конец направлен к держателю заготовки.

[0026] Затем первую нижнюю головку 8 сближают вплотную с первой верхней головкой 7 и материал W формуют с помощью выталкиваемого участка 13, который вместе канавкой 11 первой верхней головки 7 предназначен для выталкивания в направлении первой верхней головки 7. Выталкиваемый участок 13 предназначен для выталкивания в направлении первой верхней головки 7 и выполнен изогнутым и проходящим к ней.

[0027] На этапе грубого формования материал W зажимают держателем 9 заготовки, что снижает неравномерность при подаче материала W, таким образом, может быть предотвращено образование морщин и т.п.

[0028] Как описано выше, на этапе грубого формования формуют консольные участки 15 и фланцы 16. Консольные участки 15 проходят в разные стороны, при этом консольные участки 15 образованы в материале W с двух сторон на внешней стороне выталкиваемого участка 13. Концы фланцев 16 изогнуты в направлении держателей 9 заготовки. Изогнутый участок 17, согнутый в направлении первой верхней головки 7, сформован между выталкиваемым участком 13 и консольным участком 15 (см. Фиг. 5).

[0029] Затем излишнюю часть грубо отформованного участка внешней периферии материала W обрезают (этап подрезания).

[0030] Фиг. 6 изображает вид в продольном разрезе, иллюстрирующий этап подрезания в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения. Фиг. 7 изображает вид в поперечном разрезе, выполненном по линии 7-7, показанной на Фиг. 6. Фиг. 8 изображает вид в аксонометрии, иллюстрирующий предназначенный для обработки материал W после завершения подрезания.

[0031] Как показано на Фиг. 6 и 7, грубо отформованный материал W подрезают с помощью второй формующей головки 20. Эта вторая формующая головка 20 содержит вторую верхнюю головку 21 и вторую нижнюю головку 22. Вторая нижняя головка 22 образована режущей кромкой 23 нижней головки на внешнем периферийном конце поверхности, обращенной ко второй верхней головке 21. Вторая верхняя головка 21 содержит узел 24 держателя и режущую кромку 25 верхней головки. Узел 24 держателя выполнен с возможностью быть обращенным ко второй нижней головке 22 и имеет пружины, расположенные на задней поверхности. Узел 24 держателя поджат в направлении второй нижней головки 22. Режущая кромка 25 верхней головки расположена на внешней периферии узла 24 держателя, при этом режущая кромка 25 верхней головки и режущая кромка 23 нижней головки составляют пару. Этот узел 24 держателя и вторая нижняя головка 22 имеют формы, соответствующие форме материала W.

[0032] Предпочтительно, на этапе подрезания грубо отформованный материал W размещают во второй формующей головке 20, при этом вторую верхнюю головку 21 и вторую нижнюю головку 22 сближают вплотную друг к другу. Когда материал W зажимают между узлом 24 держателя второй верхней головки 21 и второй нижней головкой 22, узел 24 держателя перемещается назад под действием пружины. Когда узел 24 держателя перемещается в обратном направлении, материал W зажимается между режущей кромкой 25 верхней головки и режущей кромкой 23 нижней головки, при этом участок внешней периферии материала W отрезается (см. Фиг. 8). Затем, когда вторую верхнюю головку 21 и вторую нижнюю головку 22 отводят друг от друга на некоторое расстояние, материал W выталкивается из второй верхней головки 21 за счет силы отталкивания пружин.

[0033] Далее подрезанный материал W изгибают (этап сгибания).

[0034] Фиг. 9 изображает вид в продольном разрезе, иллюстрирующий этап сгибания в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения. Фиг. 10 изображает разрез по линии 10-10 на Фиг. 9. Фиг. 11 изображает вид в аксонометрии, иллюстрирующий предназначенный для обработки материал W после завершения этапа сгибания. Фиг. 12 изображает вид сверху, иллюстрирующий предназначенный для обработки материал W после завершения этапа сгибания.

[0035] Как показано на Фиг. 9 и 10, подрезанный материал W размещают в третьей формующей головке 30 таким образом, что подрезанный материал W перевернут, после чего подрезанный материал W изгибают. Третья формующая головка 30 содержит третью нижнюю головку 32, имеющую выполненную в ней канавку 33, с которой взаимодействует материал W, и третью верхнюю головку 31, имеющую выступ 34, взаимодействующий с канавкой 33. Кроме того, третья нижняя головка 32 имеет выталкивающую часть 35, выполненную с возможностью выталкивания отформованного материала W из канавки 33.

[0036] На этапе сгибания подрезанный материал W сначала помещают в третью формующую головку 30 так, чтобы подрезанный материал W был перевернут, при этом третью верхнюю головку 31 и третью нижнюю головку 32 сближают вплотную друг с другом. Когда материал W зажимают между выступом 34 третьей верхней головки 31 и канавкой 33 третьей нижней головки 32, изогнутый участок 17, расположенный между консольным участком 15 и выталкиваемым участком 13, изгибается в противоположном направлении (в направлении третьей верхней головки 31) вдоль канавки 33, при этом консольный участок 15 на обеих сторонах выталкиваемого участка 13 формуется в направлении третьей верхней головки 31. Следует отметить, что между боковыми поверхностями выступа 34 и канавкой 33 предусмотрено пространство, которое больше, чем толщина материала W, причем, когда третья формующая головка 30 достигает нижней мертвой точки (или верхней мертвой точки), между боковой поверхностью выступа 34 и консольным участком 15 материала W образуется зазор 36. Таким образом, сохраняется изгиб между консольным участком 15 и фланцем 16, который отформован в том направлении, в котором оба фланца 16 обращены друг к другу (см. Фиг. 11 и 12).

[0037] Материал W, отформованный с помощью третьей формующей головки 30, выталкивается из канавки 33 с помощью выталкивающей части 35.

[0038] Затем материал W, изогнутый на этапе сгибания, дополнительно изгибают, при этом оба фланца 16 трехмерно изогнутого участка, который изогнут в плоскости XY и YZ, изгибают, чтобы сблизить вплотную друг к другу оба фланца 16 на участках за исключением трехмерно изогнутого участка (этап внутреннего сгибания).

[0039] Фиг. 13 изображает вид в продольном разрезе, иллюстрирующий этап внутреннего сгибания в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения. Фиг. 14 изображает разрез по линии 14-14 на Фиг. 13. Фиг. 15 изображает вид разрез по линии 15-15 на Фиг. 13. Фиг. 16 изображает разрез по линии 16-16 на Фиг. 13. Фиг. 17 изображает вид в аксонометрии, иллюстрирующий предназначенный для обработки материал W после завершения этапа внутреннего сгибания. Фиг. 18 изображает вид сверху, иллюстрирующий предназначенный для обработки материал W после завершения этапа внутреннего сгибания.

[0040] Как показано на Фиг. 13-16, материал W, изогнутый на этапе сгибания, помещают в четвертую формующую головку 40 и дополнительно изгибают. Четвертая формующая головка 40 содержит четвертую верхнюю головку 41 и четвертую нижнюю головку 42, отформованную с использованием канавки 43, с которой взаимодействует материал W. Четвертая верхняя головка 41 образована четвертой верхней головкой 41А, расположенной вблизи трехмерно изогнутого участка Р, и четвертой верхней головкой 41В только на участках за пределами участка, расположенного вблизи трехмерно изогнутого участка Р. Четвертая верхняя головка 41А имеет сужающуюся часть 47, с помощью которой оба фланца 16 трехмерно изогнутого участка Ρ сближают вплотную друг к другу. Четвертая верхняя головка 41В имеет выступ 44, который взаимодействует с канавкой 43. Четвертая нижняя головка 42 имеет выталкивающую часть 45, выполненную с возможностью выталкивания материала W, отформованного с помощью канавки 43.

[0041] На этапе внутреннего сгибания материал W сначала помещают в четвертую формующую головку 40, при этом четвертую верхнюю головку 41 и четвертую нижнюю головку 42 сближают друг с другом. Аналогично третьей формующей головке 30, между боковыми поверхностями выступа 44 и канавкой 43 предусмотрено пространство, которое больше, чем толщина материала W только на участках за пределами трехмерно изогнутого участка Р. Когда четвертая формующая головка 40 доходит до нижней мертвой точки (или верхней мертвой точки), между боковыми поверхностями выступа 44 и материалом W образуется зазор 46. Таким образом, в продольном направлении изогнутой полой трубы 1 между консольным участком 15 и фланцем 16 сохраняется изгиб. Следует отметить, что выступ 44 четвертой формующей головки 40 на одной стороне выполнен более длинным в направлении штамповки и более узким, чем выступ 34 третьей формующей головки 30 (см. Фиг. 14), а на другой стороне выступ 44 выполнен более коротким в направлении штамповки и более широким, чем выступ 34 третьей формующей головки 30 (см. Фиг. 15). Применительно к выступу 44, канавка 43 четвертой формующей головки 40 на одной стороне выполнена более длинной в направлении штамповки и более узкой, чем канавка 33 третьей формующей головки 30 (см. Фиг. 14), а на другой стороне канавка 43 выполнена более короткой в направлении штамповки и более широкой, чем канавка 33 третьей формующей головки 30 (см. Фиг. 15). Таким образом, формуемый материал W выполнен более длинным в направлении штамповки на одной стороне и более широким на другой стороне.

[0042] Вблизи трехмерно изогнутого участка Ρ сужающуюся часть 47 сближают вплотную с четвертой нижней головкой 42, в результате чего при сгибании оба фланца 16 вблизи трехмерно изогнутого участка Ρ с помощью сужающейся части 47 сближаются вплотную друг с другом, так что оба фланца 16 вблизи трехмерно изогнутого участка Ρ становятся ближе друг к другу, нежели оба фланца 16 на участках за пределами трехмерно изогнутого участка Ρ (см. Фиг. 16, 17, 18).

[0043] Материал W, отформованный четвертой формующей головкой 40, выталкивается из канавки 43 с помощью выталкивающей части 45.

[0044] Затем материал W, изогнутый на этапе внутреннего сгибания, дополнительно изгибают, при этом оба фланца 16 сближают вплотную друг к другу, причем оба фланца вблизи трехмерно изогнутой части Ρ приводят в контакт друг с другом (этап придания О-образной формы).

[0045] Фиг. 19 изображает продольный разрез, иллюстрирующий этап придания О-образной формы в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения. Фиг. 20 изображает разрез по линии 20-20 на Фиг. 19. Фиг. 21 изображает разрез по линии 21-21 на Фиг. 19. Фиг. 22 изображает разрез по линии 22-22 на Фиг. 19. Фиг. 23(А) изображает вид сверху, иллюстрирующий предназначенный для обработки материал в ходе этапа придания О-образной формы. Фиг. 23(В) изображает вид сверху, иллюстрирующий предназначенный для обработки материал после завершения этапа придания О-образной формы. Фиг. 24 изображает вид в аксонометрии, иллюстрирующий предназначенный для обработки материал после завершения этапа придания О-образной формы.

[0046] Как показано на Фиг. 19-22, материал W, изогнутый на этапе внутреннего сгибания, помещают в пятую формующую головку 50 и дополнительно изгибают. Пятая головка 50 содержит пятую верхнюю головку 51, имеющую выполненную в ней канавку 53, с которой взаимодействует материал W, и пятую нижнюю головку 52, обращенную к пятой головке 51.

[0047] Пятая нижняя головка 52 имеет канавку 54 и выступ 55. Канавку 54 нижней головки формируют углубленной, в соответствии с одной торцевой стороной канавки 53 верхней головки. Выступ 55 нижней головки формируют так, что он предназначен для выталкивания в соответствии с другой торцевой стороной канавки 53 верхней головки. Канавка 54 нижней головки выполнена на участке, на котором на этапе внутреннего сгибания материал W формуется длиннее в направлении выталкивания и вблизи трехмерно изогнутого участка Р, при этом выступ 55 нижней головки выполнен на участке, на котором на этапе внутреннего сгибания материал W формуют более широким.

[0048] На этапе придания О-образной формы материал W вначале помещают в пятую формующую головку 50 в таком направлении, что сторона, на которой расположен фланец 16, направлена к пятой верхней головке 51, при этом пуансон 56, имеющий прямоугольное поперечное сечение, помещают в пределах участка материала W, который соответствует выступу 55 нижней головки, а затем пятую верхнюю головку 51 и пятую нижнюю головку 52 сближают вплотную друг с другом. Между канавкой 53 верхней головки и канавкой 54 нижней головки материал W формуется длиннее в направлении выталкивания, поэтому, при сближении пятой верхней головки 51 и пятой нижней головки 52 друг с другом, концы обоих фланцев 16 сближаются друг с другом с одновременным перемещением по поверхности стенки канавки 53 верхней головки (см. Фиг. 20, 23, 24).

[0049] Между канавкой 53 верхней головки и выступом 55 нижней головки материал W формуется шире, поэтому, когда пятую верхнюю головку 51 и пятую нижнюю головку 52 перемещают ближе друг к другу, концы обоих фланцев 16 не обязательно перемещаются по поверхности стенки канавки 53 верхней головки, но в то же время пуансон 56 препятствует перемещению фланцев 16 во внутреннюю сторону (см. Фиг. 21, 23, 24).

[0050] На этапе внутреннего сгибания оба фланца 16, которые находятся вблизи трехмерно изогнутого участка Р, заранее сближают друг с другом, поэтому, при перемещении пятой верхней головки 51 и пятой нижней головки 52 ближе друг к другу, оба фланца 16, которые находятся вблизи трехмерно изогнутого участка Р, входят друг с другом в контакт (см. Фиг. 22, 23, 24).

[0051] Затем оба фланца 16 материала W на участках за пределами трехмерно изогнутого участка Ρ приводят в контакт друг с другом (этап приведения в контакт).

[0052] Фиг. 25 изображает продольный разрез, иллюстрирующий этап приведения в контакт в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения. Фиг. 26 изображает разрез по линии 26-26 на Фиг. 25. Фиг. 27 изображает разрез по линии 27-27 на Фиг. 25.

[0053] Как показано на Фиг. 25-27, материал W на участках за пределами трехмерно изогнутого участка Р, на котором оба фланца 16 сближают вплотную друг к другу на этапе придания О-образной формы, помещают в шестую формующую головку 60 и сгибают до тех пор, пока концы материала W не будут приведены в контакт друг с другом. Шестая формующая головка 60 содержит шестую верхнюю головку 61, имеющую канавку 63, с которой взаимодействует материал W, и шестую нижнюю головку 62, обращенную к шестой верхней головке 61.

[0054] Шестая нижняя головка 62 содержит канавку 64 и выступ 65. Канавку 64 нижней головки выполняют углубленной в соответствии с одной торцевой стороной канавки 63 верхней головки. Выступ 65 нижней головки формуют так, что он выступает в соответствии с другой торцевой стороной канавки 63 верхней головки. Канавка 64 нижней головки формуется на участке, на котором на этапе внутреннего сгибания материал W формуется длиннее в направлении выталкивания, при этом выступ 65 нижней головки формуют на участке, на котором на этапе внутреннего сгибания материал W формуется более широким.

[0055] На этапе приведения в контакт материал W вначале помещают в шестую формующую головку 60 в таком направлении, в котором сторона, на которой расположен фланец 16, направлена к шестой верхней головке 61, при этом пуансон 56, размещенный на этапе придания О-образной формы, все еще удерживается в пределах участка материала W, который соответствует выступу 65 нижней головки, при этом шестую верхнюю головку 61 и шестую нижнюю головку 62 сближают вплотную друг с другом. Между канавкой 63 верхней головки и канавкой 64 нижней головки материал W формуется длиннее в направлении выталкивания, при этом фланцы 16 загибаются вовнутрь; поэтому, при сближении шестой верхней головки 61 и шестой нижней головки 62 друг с другом концы обоих фланцев 16 перемещаются ближе друг к другу при одновременном перемещении по поверхности стенки канавки 63 верхней головки и, по существу, приводятся в контакт друг с другом. При этом диаметры шестой верхней головки 61 и шестой нижней головки 62 меньше диаметра изогнутой полой трубы 1. Таким образом, после того как концы обоих фланцев 16 приведены в контакт друг с другом, к изогнутой полой трубе 1 дополнительно прикладывают сжимающую силу, поэтому, когда шестую верхнюю головку 61 разъединяют с шестой нижней головкой, то менее вероятно, что концы указанных обоих фланцев 16 отодвинутся (отскочат).

[0056] Между канавкой 63 верхней головки и выступом нижней головки 65 шестую верхнюю головку 61 и шестую нижнюю головку 62 сближают вплотную друг к другу и, соответственно, когда материал W зажат между канавкой 63 верхней головки, выступом нижней головки 65 и пуансоном 56, концы материала W перемещаются ближе друг к другу и по существу приводятся в контакт друг с другом.

[0057] Затем на прямоугольном участке 3 материала W формуют углубление 4 для присоединения кольцевого хомута (этап разрезания).

[0058] Фиг. 28 изображает вид в разрезе, иллюстрирующий этап разрезания в способе изготовления изогнутой полой трубы, в соответствии с настоящим вариантом выполнения. Фиг. 29 изображает вид в поперечном разрезе, выполненном по линии 29-29, показанной на Фиг. 28.

[0059] Как показано на Фиг. 28 и 29, пуансон 56 извлекают из материала W, концы фланцев 16 которого приводятся в контакт друг с другом на этапе приведения в контакт, при этом материал W размещают в седьмой формующей головке 70. Седьмая формующая головка 70 отформована в соответствии с формой материала W и содержит седьмую верхнюю головку 71 и седьмую нижнюю головку 72, с помощью которых материал W может зажиматься.

[0060] Седьмая верхняя головка 71 имеет режущий узел 73, который может перемещаться вперед и назад относительно прямоугольного участка 3 материала W с помощью кулачкового механизма, при этом седьмая нижняя головка 72 имеет режущее отверстие 74, через которое может проходить режущий узел 73. Следует отметить, что направление, в котором режущий узел 73 перемещается вперед и назад, отличается от направления штамповки седьмой формующей головки 70.

[0061] На этапе разрезания материал W вначале помещают в седьмую формующую головку 70, при этом режущий узел 73 перемещают вперед относительно прямоугольного участка 3 материала W, причем поверхность, прилегающую к режущему отверстию 74 прямоугольного участка 3, разрезают с помощью режущего узла 73 и режущего отверстия 74, при этом в прямоугольном участке 3 материала W формуют углубление 4 для присоединения кольцевого хомута. Затем материал W извлекают из седьмой формующей головки 70, при этом ненужные участки обоих концов 16 отрезают (не показано), а затем концы обоих фланцев 16, которые приведены в контакт друг с другом, сваривают, завершая, таким образом, формование.

[0062] Как описано выше, в соответствии со способом изготовления изогнутой полой трубы и в соответствии с настоящим вариантом выполнения, изогнутые фланцы 16 формуют на концах консольных участков 15 на этапе грубого формования, таким образом, может быть отформована трехмерно изогнутая полая труба. В частности, на Фиг. 30 показан традиционный способ изготовления изогнутой полой трубы, при этом в традиционном способе фланцы 101, проходящие в стороны друг от друга, сначала формуют в плоскую пластину 100 (Фиг. 30(А)), затем фланцы 101 изгибают в направлении штамповки, в результате чего оба фланца 101 расположены по существу параллельно друг другу (Фиг. 30(В)), а затем оба фланца 101 приводят в контакт друг с другом по внутренней стенке формующей головки, формуя, таким образом, трубу (Фиг. 30(С)). В этом способе может быть отформована двухмерно изогнутая полая труба, но при попытке отформовать трехмерно изогнутую полую трубу и когда оба фланца 101 сгибают в направлении штамповки, чтобы оба фланца 101 были расположены по существу параллельно друг другу (Фиг. 30(В)), один из фланцев 101 может быть выполнен более коротким или более длинным, что затрудняет формование. В противоположность этому, в настоящем варианте выполнения, на этапе грубого формования на концах консольных участков 15 изогнутые фланцы 16 формуют заранее, при этом изогнутые участки 17 между консольными участками 15 и выталкиваемым участком 13 изгибают в противоположных направлениях на этапе сгибания, в результате чего оба фланца 16 могут быть согнуты в противоположных направлениях, при этом по окончании штамповки на участках контакта, расположенных на концах обоих фланцев 16, не образуется ни зазор, ни неравномерная толщина и т.п.; таким образом, может быть отформована трехмерно изогнутая полая труба 1, участки контакта которой имеют высокое качество. Кроме того, способ включает этап, на котором выполняют сгибание обоих фланцев 16 трехмерно изогнутого участка Ρ и сближение обоих фланцев 16 трехмерно изогнутого участка Ρ друг с другом относительно обоих фланцев 16, расположенных на участке за пределами трехмерно изогнутого участка Р; таким образом, на этапе формования изогнутой полой трубы 1 сначала приводят в контакт с друг с другом оба фланца 16 трехмерно изогнутого участка Р, а затем приводят в контакт друг с другом периферийные участки. Следовательно, после окончания штамповки на участках контакта, расположенных на концах обоих фланцев 16, не образуется ни зазор, ни неравномерная толщина и т.п.; таким образом, может быть отформована трехмерно изогнутая полая труба 1, участки соединения которой имеют высокое качество.

[0063] В традиционном способе не используется пуансон, поэтому широкий полый элемент, имеющий меньшую длину в направлении штамповки (см. Фиг. 1(D)), не может быть отформован, но в настоящем варианте выполнения пуансон 56 используется частично, поэтому может быть отформован широкий полый элемент, имеющий частично меньшую длину в направлении штамповки.

[0064] Следует отметить, что настоящее изобретение не ограничивается описанным выше вариантом выполнения, и может быть модифицировано различными способами в пределах объема формулы изобретения. Например, этап подрезания и этап разрезания могут быть опущены. В зависимости от формы изогнутой полой трубы вариант выполнения может быть реализован без использования пуансона. Например, вариант выполнения может применяться к другой изогнутой полой трубе, а не подвеске.

Описание номеров позиций

[0065]

1: изогнутая полая труба,

2: линия сварки,

3: прямоугольный участок,

6, 20, 30, 40, 50, 60, 70: формующая головка,

13: выталкиваемый участок,

15: консольный участок,

16: фланец,

17: изогнутый участок,

56: пуансон,

L1, L2: длина прямоугольного участка в поперечном сечении,

Р: трехмерно изогнутый участок

W: предназначенный для обработки материал

Изобретение относится к обработке металлов давлением, в частности для изготовления трехмерно изогнутой трубы. На этапе грубого формования в обрабатываемом материале формуют выталкиваемый участок и зажимающие его консольные участки, На этапе формования указанных двух фланцев осуществляют изгиб изогнутого участка между выталкиваемым участком и консольными участками в противоположных направлениях, сохраняя изгиб между консольными участками и фланцами. На этапе внутреннего сгибания фланцев осуществляют сближение фланцев друг с другом на участке за пределами трехмерно изогнутого участка. На окончательном этапе осуществляют соединение обращенных друг к другу фланцев. Обеспечивается равномерная толщина трубы. 3 з.п. ф-лы, 30 ил.

1. Способ изготовления изогнутой полой трубы, включающий поэтапную штамповку обрабатываемого материала в виде плоской пластины, проходящей в первой плоскости, образованной первым направлением и вторым направлением, перпендикулярным первому направлению, в третьем направлении, перпендикулярном первой плоскости, с приведением в контакт друг с другом двух сторон второй плоскости, образованной вторым направлением и третьим направлением обрабатываемого материала с использованием нескольких формующих головок с получением трехмерно изогнутой в первой плоскости и во второй плоскости полой трубы,

при этом он включает

этап грубого формования, на котором формуют выталкиваемый участок обрабатываемого материала, предназначенный для выталкивания материала в третьем направлении, изогнутый и проходящий в третьей плоскости, образованной при штамповке первым направлением и третьим направлением, и консольные участки, проходящие друг от друга на обеих сторонах и зажимающие выталкиваемый участок обрабатываемого материала, при этом на концах консольных участков формуют фланцы, изогнутые в направлении, противоположном направлению выталкивания выталкиваемого участка,

этап сгибания, на котором при сохранении изгиба между консольными участками и фланцами изогнутые участки между выталкиваемым участком и консольными участками сгибают в противоположных направлениях с формовкой обращенных друг к другу фланцев,

этап внутреннего сближения фланцев, на котором осуществляют изгиб и сближение обоих фланцев друг с другом трехмерно изогнутого участка, изогнутого в первой плоскости и во второй плоскости на участке за пределами трехмерно изогнутого участка, и

этап приведения в контакт материала, на котором осуществляют соединение друг с другом концов фланцев.

2. Способ по п. 1, при котором на этапе приведения фланцев в контакт друг с другом контакт фланцев друг с другом осуществляют путем скольжения фланцев по внутренней стенке формующей головки.

3. Способ по п. 1, при котором на этапе приведения фланцев в контакт друг с другом контакт фланцев друг с другом осуществляют путем скольжения фланцев по внутренней стенке формующей головки с использованием формующей головки и частично с использованием пуансона.

4. Способ по п. 3, при котором пуансон частично используют в положении, соответствующем участку, на котором длина изогнутой полой трубы в первом направлении в поперечном сечении превышает ее длину в третьем направлении.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Штамп для изготовления полых изделий из листа | 1975 |

|

SU568480A1 |

| Способ гибки листовых заготовок | 1990 |

|

SU1803222A1 |

| ЛИСТОГИБОЧНЫЙ ПРЕСС | 1999 |

|

RU2150343C1 |

Авторы

Даты

2016-10-27—Публикация

2012-01-26—Подача