Изобретение относится к способам испытания деталей с теплозащитными (керамическими, композиционными, металлическими и другими) покрытиями на долговечность с воспроизведением нестационарного теплового состояния и может быть использовано для разработки новых технологий, создания конструкций, экспериментального определения ресурса деталей.

Изобретение может быть использовано в авиадвигателестроении, энергетике и других отраслях машиностроения.

Известен способ микроволновой обработки и испытаний керамических изделий на долговечность (Патент США №4963709 "Способ микроволновой обработки керамических изделий", кл. Н 05 В 6/80, опубликованный 16.10.90). Описанный способ, включающий циклы обработки или испытаний, каждый из которых состоит из трех этапов, при этом на первом этапе повышают температуру детали в течение определенного времени до заданного значения, на втором этапе выдерживают определенное время значение этой величины, на третьем - снижают температуру детали до минимально заданного значения в течение определенного времени с помощью охлаждающего воздуха. На первом и втором этапе нагрев детали производят сверхвысокочастотным электромагнитным полем. По количеству испытательных циклов, проведенных до образования трещин, и виду дефектов оценивают долговечность детали

Недостатком указанного способа является низкая точность воспроизведения тепловых режимов, которая объясняется тем, что применение сверхвысокочастотного электромагнитного поля приводит лишь к равномерному нагреву детали. Отсутствие возможности ее охлаждения изнутри также не соответствует необходимым условиям испытаний.

Наиболее близким по технической сущности к заявляемому изобретению является способ микроволновой обработки и испытаний на долговечность деталей с теплозащитным покрытием (Патент США №5227600 "Способ микроволновой обработки композиционных и керамических изделий", кл. Н 05 В 6/80, опубликованное 13.07.93). Описанный способ, включающий циклы обработки или испытаний, каждый из которых состоит из трех этапов, при этом на первом этапе повышают температуру детали в течение определенного времени до заданного значения, на втором этапе выдерживают определенное время значение этой величины, на третьем - снижают температуру детали до минимально заданного значения в течение определенного времени с помощью охлаждающего воздуха. На первом и втором этапе нагрев детали производят сверхвысокочастотным электромагнитным полем. По количеству испытательных циклов, проведенных до образования трещин, и виду дефектов на детали оценивают ее долговечность.

Недостатком указанного способа является низкая точность воспроизведения тепловых режимов, которая объясняется тем, что применение сверхвысокочастотного электромагнитного поля приводит лишь к равномерному нагреву детали. Отсутствие возможности ее охлаждения изнутри также не соответствует необходимым условиям испытаний.

В предложенном авторами изобретении решается задача повышения точности испытания за счет точного воспроизведения тепловых режимов испытания (создания заданного температурного перепада по детали, варьирование параметров не только напряжения, но и тока, подачи дополнительного охлаждающего воздуха).

Поставленная задача решается тем, что в способе испытаний деталей с теплозащитным покрытием на долговечность, включающем циклы испытаний, каждый из которых состоит из трех этапов, при этом на первом этапе повышают температуру детали в течение определенного времени до заданного значения, на втором этапе выдерживают определенное время значение этой величины, на третьем - снижают температуру детали до минимально заданного значения в течение определенного времени с помощью охлаждающего воздуха и по количеству циклов испытаний и виду дефектов оценивают долговечность детали, при этом на первом этапе цикла осуществляют постепенный нагрев детали, сначала до (0,1÷0,4) максимально заданной температуры, при минимальных значениях тока и напряжения, затем увеличивают напряжение до максимально заданного значения с нагревом детали до (0,5÷0,6) максимально заданной температуры при минимальном токе и, увеличивая ток до максимально заданного значения, нагревают деталь до максимально заданной температуры, при этом на первом и втором этапе нагрев детали производят высокочастотным электромагнитным полем, а вовнутрь детали на протяжении всего цикла испытаний подают дополнительный охлаждающий воздух.

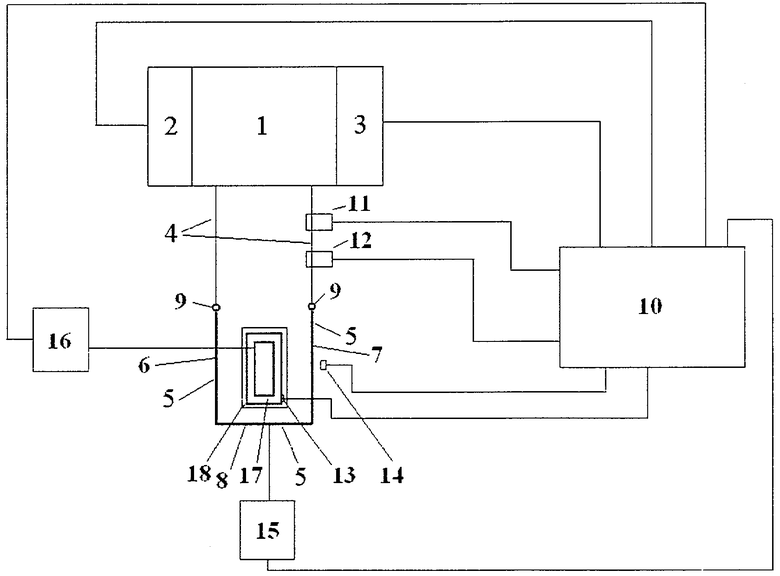

На чертеже схематично показано устройство испытаний деталей с теплозащитным покрытием, реализующее предлагаемый способ.

Перед испытаниями проводят отладку способа на технологической детали с теплозащитным покрытием, аналогичной испытуемой детали. В характерной точке снимают часть покрытия и на освободившемся месте поверхности технологической детали устанавливают контактный датчик температуры. У поверхности детали устанавливают бесконтактный датчик температуры. На основе отладочных испытаний технологической детали с учетом максимально и минимально заданных температур детали и заданного перепада температуры по толщине покрытия определяют необходимые тепловые режимы и параметры испытаний.

Далее проводят испытания детали с теплозащитным покрытием на долговечность, включающие циклы испытаний, каждый из которых состоит из трех этапов. Вовнутрь детали на протяжении всего цикла испытаний подают дополнительный охлаждающий воздух. На первом и втором этапе цикла нагрев детали производят высокочастотным электромагнитным полем.

На первом этапе цикла осуществляют постепенный нагрев детали, сначала до (0,1÷0,4)·Тм, где Тм - максимально заданная температура при минимальных значениях тока и напряжения, затем увеличивают напряжение до максимально заданного значения с нагревом детали до (0,5÷0,6)·Тм при минимальном токе и, увеличивая ток до максимально заданного значения, нагревают деталь до максимально заданной температуры.

На втором этапе цикла выдерживают определенное время значение этой величины, на третьем - снижают температуру детали до минимально заданного значения в течение определенного времени с помощью охлаждающего воздуха и по количеству циклов испытаний и виду дефектов оценивают долговечность детали.

Предлагаемый способ реализуется в устройстве для термоциклических испытаний деталей с теплозащитным покрытием, содержащем последовательно соединенные генератор 1 с регулятором 2 напряжения и регулятором 3 тока, токоподводы 4, индуктор 5, пластины 6 и 7 индуктора 5, дополнительная пластина 8 индуктора 5, шарниры 9, устройство 10 ввода информации, трансформатор 11 тока и трансформатор 12 напряжения, контактный датчик 13 температуры, бесконтактный датчик 14 температуры, устройство 15 внешнего охлаждения, устройство 16 внутреннего охлаждения.

Генератор 1 выполнен высокочастотным. Выходы трансформатора 11 тока и трансформатора 12 напряжения соединены с входами устройства 10 ввода информации, а выходы контактного датчика 13 и бесконтактного датчика 14 температур соединены с входами устройства 10 ввода информации, бесконтактный датчик 14 температуры расположен вблизи индуктора 5, выходы устройства 10 ввода информации подключены ко входам регуляторов напряжения 2 и тока 3, входы трансформатора 11 тока и трансформатора 12 напряжения подсоединены к токоподводу 4. Входы устройств внешнего 15 и внутреннего 16 охлаждения соединены с выходами устройства 10 ввода информации. Выход устройства 15 внешнего охлаждения подведен к дополнительной пластине 8 индуктора 5. Выход устройства 16 внутреннего охлаждения соединен с полостью детали 17. Контактный датчик 13 температуры установлен на детали 17.

Перед испытаниями проводят отладку способа на технологической детали 17 с теплозащитным покрытием 18, аналогичной деталям, предназначенным для испытаний. В характерной точке снимают часть покрытия 18 (например, с помощью сверла) и на освободившемся месте поверхности технологической детали устанавливают контактный датчик 13 температуры. Внутри индуктора 5 устанавливают металлическую деталь 17 с теплозащитным покрытием 18 из диэлектрического материала. В индукторе 5 делают отверстие (не показано). Вблизи отверстия индуктора 5 устанавливают бесконтактный датчик 14 температуры.

На основе отладочных испытаний технологической детали 17 с учетом максимально и минимально заданных температур детали 17 и заданного перепада температуры по толщине покрытия 18 (в конце первого этапа цикла испытаний) определяют необходимые тепловые режимы и следующие параметры: требуемые минимально и максимально заданные ток и напряжение индуктора 5, время каждого из трех этапов цикла испытаний и расход охлаждающего воздуха, подаваемого на поверхность и вовнутрь детали 17.

Рассмотрим пример термоциклических испытаний детали 17 с теплозащитным покрытием 18 по следующей программе: минимально и максимально заданные токи и напряжения в индукторе - 5 и 20 А; 50 и 250 В; характерные температуры на первом этапе испытаний - 200 и 600°С, минимально и максимально заданные температуры детали - 200 и 1000°С.

На испытуемой металлической детали 17, где не нанесено покрытие, устанавливают датчик 13 температуры. Внутри индуктора 5 устанавливают металлическую деталь 17 с теплозащитным покрытием 18 из диэлектрического материала. Вблизи поверхности индуктора 5 устанавливают датчик 14 температуры. Соединяют канал подвода охлаждающего воздуха от устройства 16 с полостью детали 17 и располагают канал подвода охлаждающего воздуха от устройства 15 у поверхности детали 17.

В устройство 10 ввода информации вводятся максимально и минимально заданные температуры детали 17 с теплозащитным покрытием, минимально и максимально заданные ток и напряжение индуктора 5, время каждого этапа цикла испытаний, расход охлаждающего воздуха и электрические характеристики теплозащитного материала.

В начале первого этапа испытательного термоцикла подают расход дополнительного охлаждающего воздуха от устройства 16 вовнутрь детали 17, включают высокочастотный генератор 1 с регулятором 2 напряжения и регулятором 3 тока. Устанавливают минимально заданные ток 5 А и напряжение 50 В индуктора 5. Ток, протекая по индуктору 5, создает высокочастотное электромагнитное поле, которое с проходит через воздушный зазор к детали 17 и наводит вихревые токи в металлической детали 17. Деталь 17 начинает нагреваться, и тепло от нее за счет теплопроводности передается к теплозащитному покрытию 18 и нагревает его. Значения температур детали 17 с теплозащитным покрытием 18 от датчиков 13 и 14 температуры передаются в устройство 10 ввода информации. По полученным сигналам от трансформатора 11 тока и трансформатора 12 напряжения устройство 10 через регулятор 2 напряжения и регулятор 3 тока поддерживает минимально заданные ток и напряжение в индукторе 5. При достижении максимально заданного тангенса угла диэлектрических потерь материала покрытия 18 при минимально заданной температуре T1=200°C устройство 10 ввода информации устанавливает через регулятор 2 максимально заданное напряжение 250 В в индукторе 5. В диэлектрическом материале покрытия 18 за счет его поляризации в высокочастотном электромагнитном поле возникает удельная объемная мощность диэлектрического нагрева, которая вызывает его нагрев.

Выше температуры T1 диэлектрический материал покрытия 18 подогревается за счет теплопроводности от металлической детали 17 и диэлектрического нагрева и незначительно за счет повышения своей электропроводности, которая приближается к электропроводности полупроводникового материала с ростом температуры до Т2=600°С. При этом нагрев производится при максимально заданном напряжении и минимально заданном токе (или при токе выше минимально заданного).

При достижении температуры Т2 электропроводность диэлектрического материала покрытия 18 достигает электропроводности полупроводникового материала и устройство 10 ввода информации устанавливает через регулятор максимально заданный ток 20 А в индукторе 5. В диэлектрическом материале покрытия 18 за счет повышения его электропроводности в высокочастотном электромагнитном поле возникает удельная поверхностная мощность нагрева, которая вызывает его нагрев.

Далее покрытие 18 нагревается до максимально заданной температуры Тм=1000°С за счет теплопроводности от металлической детали 17 и за счет диэлектрического и индукционного нагрева при максимально заданных напряжении и токе. При достижении Тм по толщине теплозащитного покрытия реализуется заданный перепад температуры.

На втором этапе испытательного цикла уменьшают напряжение и ток индуктора 5, выдерживают определенное время постоянное значение температуры Тм детали 17, измеряемое бесконтактным датчиком 14. Сигналы от датчиков 13 и 14 поступают на входы устройства 10. В случае отклонения от температуры Тм детали 17 с покрытием 18 с выхода устройства 10 ввода информации сигналы подаются в регуляторы 2 и 3 для поддержания постоянной температуры Тм.

На третьем этапе испытательного цикла снижают температуру детали 17 с теплозащитным покрытием 18 до минимально заданного значения Тмин=200°С. В начале третьего этапа из устройства 10 подают сигналы в регуляторы 2 и 3 "на отключение". Высокочастотный генератор 1 отключается, и электрический ток не поступает в индуктор 5. Кроме того, из устройства 10 сигнал "на включение" подается в устройство 15 внешнего охлаждения. Деталь 17 с теплозащитным покрытием 18 охлаждается воздухом снаружи и воздухом, протекающим через ее внутреннюю полость, и температура детали 17 с покрытием 18 уменьшается. В результате на третьем этапе происходит снижение температуры детали 17 с покрытием 18 до Тмин.

Далее таким же образом повторяются следующие циклы испытаний с изменением температуры детали в диапазоне: Тмин-Тм. По количеству циклов испытаний до образования трещин или других дефектов и виду дефектов оценивают долговечность детали.

Указанный нагрев реализован при термоциклических испытаниях с помощью модернизированного высокочастотного генератора ВЧГ25/0,44, работающего на частотах 0,44-1,00 мГц. В качестве металлической детали 17 использовалась модель охлаждаемой лопатки турбины ГТД с нанесенным на ее поверхность теплозащитным керамическим теплозащитным покрытием из диоксида циркония. Заданный перепад температуры по толщине покрытия составлял 70-100°С, а скорости нагрева - 100-200°C/c. В качестве контактного датчика температуры использовалась термопара, бесконтактного датчика температуры - тепловизор, устройства ввода информации - компьютерная система, индуктора - разъемные пластины из меди с шарнирными соединениями. В одной из пластин индуктора было отверстие, через которое тепловизор обеспечивал измерение температуры теплозащитного покрытия.

Предлагаемое авторами изобретение позволяет повысить точность испытаний, сократить сроки испытаний деталей с теплозащитным покрытием из керамического или композиционного материалов, снизить затраты электроэнергии на нагрев и стоимость электронагревательного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАГРЕВА ДИЭЛЕКТРИЧЕСКОГО ИЛИ ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА | 2003 |

|

RU2248682C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339930C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ ПРИ ДВУХЧАСТОТНОМ НАГРУЖЕНИИ | 1993 |

|

RU2115910C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430351C1 |

| СПОСОБ ИНДУКЦИОННОГО НАГРЕВА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2167502C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ЛОПАТОК ТУРБОМАШИН НА ТЕРМОМЕХАНИЧЕСКУЮ УСТАЛОСТЬ | 2003 |

|

RU2250451C1 |

| Способ испытания теплозащитных покрытий | 2022 |

|

RU2791435C1 |

| СПОСОБ ИНДУКЦИОННОГО НАГРЕВА ПЛОСКИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2039420C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКИХ И РАЗГОННЫХ ИСПЫТАНИЙ ДИСКОВ ТУРБОМАШИН | 2002 |

|

RU2235982C2 |

| СПОСОБ ИСПЫТАНИЯ ДИСКОВ ТУРБОМАШИН И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1616304A1 |

Изобретение относится к испытательной технике. Сущность: проводят несколько циклов испытаний, каждый из которых состоит из трех этапов. На первом этапе повышают температуру детали в течение определенного времени до заданного значения, на втором этапе выдерживают определенное время значение этой величины, на третьем - снижают температуру детали до минимально заданного значения в течение определенного времени с помощью охлаждающего воздуха. По количеству циклов испытаний и виду дефектов оценивают долговечность детали. На первом этапе цикла осуществляют постепенный нагрев детали, сначала до (0,1÷0,4) максимально заданной температуры, при минимальных значениях тока и напряжения, затем увеличивают напряжение до максимально заданного значения с нагревом детали до (0,5÷0,6) максимально заданной температуры при минимальном токе и, увеличивая ток до максимально заданного значения, нагревают деталь до максимально заданной температуры. На первом и втором этапе нагрев детали производят высокочастотным электромагнитным полем, а вовнутрь детали на протяжении всего цикла испытаний подают дополнительный охлаждающий воздух. Технический результат: повышение точности испытаний. 1 ил.

Способ испытания деталей с теплозащитным покрытием на долговечность, включающий циклы испытаний, каждый из которых состоит из трех этапов, при этом на первом этапе повышают температуру детали в течение определенного времени до заданного значения, на втором этапе выдерживают определенное время значение этой величины, на третьем снижают температуру детали до минимально заданного значения в течение определенного времени с помощью охлаждающего воздуха и по количеству циклов испытаний и виду дефектов оценивают долговечность детали, отличающийся тем, что на первом этапе цикла осуществляют постепенный нагрев детали, сначала до (0,1÷0,4) максимально заданной температуры, при минимальных значениях тока и напряжения, затем увеличивают напряжение до максимально заданного значения с нагревом детали до (0,5÷0,6) максимально заданой температуры при минимальном токе и, увеличивая ток до максимально заданного значения, нагревают деталь до максимально заданной температуры, при этом на первом и втором этапе нагрев детали производят высокочастотным электромагнитным полем, а во внутрь детали на протяжении всего цикла испытаний подают дополнительный охлаждающий воздух.

| US 5227600 А, 13.07.1993 | |||

| Способ определения циклической долговечности металлических материалов | 1989 |

|

SU1632158A1 |

| Способ испытания конструкции на усталостную долговечность | 1989 |

|

SU1696954A1 |

| Способ определения усталостной долговечности образцов металлов | 1985 |

|

SU1298597A1 |

| US 5432325 A, 11.07.1995. | |||

Авторы

Даты

2005-08-27—Публикация

2004-03-18—Подача