Изобретение относится к металлургии, точнее к электрошлаковой переплавке металлов, и может быть использовано при выплавке высоколегированных инструментальных и конструкционных сталей.

Известны способы получения расходуемого электрода для ЭШП, включающий заполнение полого тела: металлическим материалом - металлоломом (а.с. СССР N 563009, МКИ C 21 C 5/56); в виде слоя из раскисляющего и легирующего сплава (а. с. СССР N 1558283, МКИ H 05 B 7/07); брикетами из прессованной стружки (патент Англии N 1251660, кл. B 22 D 23/06); металлическим порошком (заявка ФРГ N 2308639, кл. 31 b 2 23/06 (B 22 D 23/06)).

Наиболее близким к заявляемому и принятым нами за прототип является способ получения расходуемого электрода для ЭШП, включающий заполнение полого тела металлическим порошком (заявка ФРГ N 2308639).

Указанный способ не позволяет получать электроды для выплавки высоколегированной стали с содержанием легирующих элементов более 15%, так как металлический порошок, заполняемый полое тело, имеет насыпную массу не более 3000 кг/м3 (см. Анциферов Б.Н. и др. "Порошковые легированные стали", Москва "Металлургия" 1991 г. стр. 256, табл. 71).

Кроме того, при таком способе получения расходуемого электрода используются дорогостоящие порошкообразные легирующие элементы, при этом для каждой марки стали требуется порошок с химическим составом, соответствующим марке стали, выплавляемой переплавом полученного электрода, что практически не осуществимо при выплавке широкого сортамента марок стали. При осуществлении такого способа необходимы дополнительные трудозатраты и оборудование для заполнения полости порошком и его уплотнения.

Задачей изобретения является повышение легированности стали, выплавляемой с использованием получаемых расходуемых электродов, за счет повышения содержания в нем легирующих элементов, а также снижение себестоимости получения расходуемого электрода за счет рационального использования лома и отходов высоколегированных сталей и сплавов.

Для решения поставленной задачи в способе получения расходуемого электрода ЭШП для выплавки высоколегированной стали, включающем заполнение полого тела легирующим материалом, перед заполнением легирующий материал расплавляют, после чего заливают в полость.

Легирующий материал можно расплавить в индукционной печи.

Перед заполнением легирующим материалом в полое тело вдоль оси устанавливают хотя бы один металлический стержень.

Расплавление легирующего материала и последующая заливка полого тела позволяют увеличить количество вводимых легирующих элементов за счет увеличения плотности заполнения полости электрода, а также использовать в качестве легирующего материала лом и отходы высоколегированных сталей и сплавов.

Расплавление легирующего материала в индукционной печи позволяет практически полностью исключить потери легирующих элементов (углерода, хрома, ванадия, вольфрама, ниобия, и др.) в процессе расплавления.

Установка вдоль оси полого тела хотя бы одного металлического стержня обеспечивает целостность легирующего материала (сплава) после охлаждения за счет его сваривания со стержнем, что необходимо для предотвращения его растрескивания, скалывания и выпадения из полого тела в процессе ЭШП.

Предложенным способом получали расходуемый электрод для выплавки стали Х12МФ с требуемым химическим составом, %: С - 1,45...1,65; Mn - 0,15...0,40; Si - 0,15...0,40; P, S - не более 0,030; Cr - 11,0...12,5; Ni - < 0,50; Mo - 0,40...0,60; V - 0,70...0,90.

В качестве полого тела выбрали отработанные металлоформы в виде труб диаметром 0,165 м с отверстием 0,120 м и длиной 4 м, используемые в производстве центробежно-литых чугунных труб.

Химический состав труб, %: С - 0,25; Mn - 0,40; Si - 0,27; S - 0,020; P - 0,015; Ni - 0,25; Cu - 3,05; Mo - 0,52; V - 0,49; Cr - 0,22.

В полое тело (трубу) со смещением от центра на 0,02 м устанавливали два металлических стержня диаметром 0,022 м из стали 15Х2ГФ (производство прутков диаметром 0,022 м на предприятии является серийным, и отбракованные по каким-либо дефектам прутки используются в качестве стержней). С одного торца полость трубы заваривали стальной пластиной. Легирующий материал расплавляли в индукционной печи емкостью 1000 кг в количестве 650 кг, в качестве шихтовых материалов использовали отработанный инструмент и его лом из стали Х12МФ, а также кузнечные отходы в количестве 520 кг из этой же стали, высокоуглеродистый феррохром 124 кг, ферромолибден 1,05 кг, феррованадий 7,9 кг.

Химический состав полученного сплава, %: С - 2,82; Mn - 0,38; Si - 0,52; Cr - 20,7; Ni - 0,15; Mo - 0,48; V - 1,1; Cu - 0,20; S - 0,02; P - 0,018.

Полученный сплав сливали в чайниковый ковш и заливали в полости труб. Затем трубы охлаждали на открытом спокойном воздухе в течение 20 часов.

От полученных электродов отрезали ранее приваренные к торцам стальные пластины и проводили переплав на печи ЭШП Р-951М в кристаллизатор диаметром 0,41 м по технологии предприятия с получением слитка массой 1220 кг. Пробу на химический состав слитка отобрали по окончании переплава ошлакованной ложкой с заливкой пробного стакана.

Химический состав слитка, %: С - 1,52; Mn - 0,35; Si - 0,34; P - 0,017; S - 0,010; Cr - 12,05; Ni - 0,23; Mo - 0,48; V - 0,78; Cu - 0,22.

Слиток при температуре ~ 800oC в теплоизолированном кожухе отправляли в кузнечный цех, где отковывали из него промежуточные заготовки диаметром 0,2 м.

Для исследования качества микроструктуры и химического состава по сечению от заготовки отрезали два диска, соответствующие низу и верху слитка.

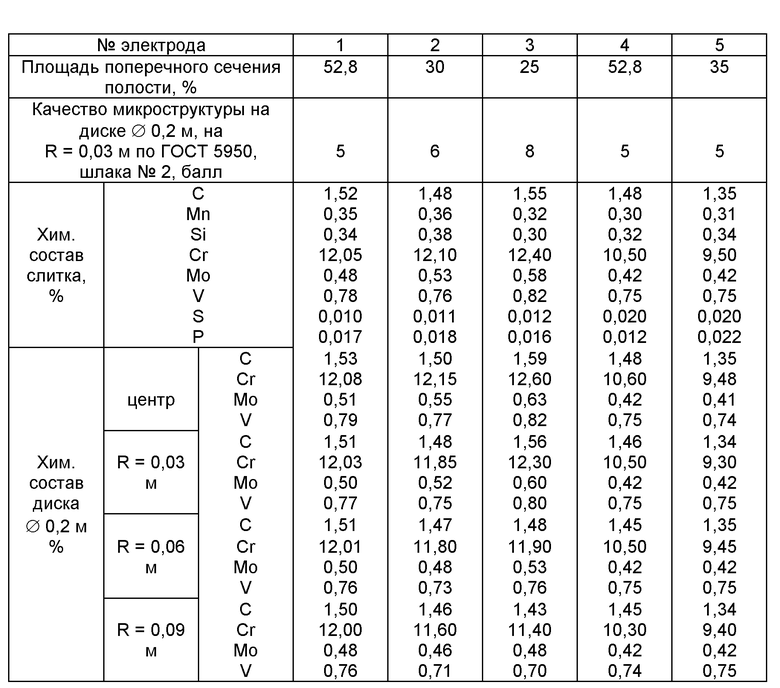

Данные по химическому составу слитка, микроструктуры и химического состава по сечению заготовки в зависимости от площади поперечного сечения полости электрода, полученного предлагаемым способом (электроды 1, 2, 3) и способом-прототипом (электроды 4 и 5), приведены в таблице.

Из таблицы видно, что при ЭШП расходуемых электродов, полученных предложенным способом, имеющих площадь поперечного сечения полости с легирующим материалом больше 30% общей площади (электроды 1 и 2), кованая заготовка имеет практически одинаковый состав с разницей в пределах ошибки метода химического анализа, что говорит об удовлетворительном перемешивании металла полого тела (трубы) и легирующего материала. При площади поперечного сечения полости с легирующим материалом меньше 30%, а именно 25% (электрод 3), кованая заготовка имеет значительные различия химического состава по сечению и, как следствие, - различные по сечению заготовки механические свойства.

Также из таблицы видно, что при ЭШП расходуемых электродов, полученных по способу-прототипу (электроды 4 и 5), химический состав выплавляемой стали не соответствует требуемому из-за невозможности введения необходимого количества легирующих элементов.

Сравнительный расчет себестоимости показал, что применение предлагаемого способа получения расходуемых электродов для выплавки из них стали Х12МФ позволяет снизить себестоимость стали по сравнению со способом-прототипом на 23%.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ВЫПЛАВКИ СЛИТКОВ ИЗ ИНСТРУМЕНТАЛЬНОЙ ТРЕЩИНОЧУВСТВИТЕЛЬНОЙ СТАЛИ МЕТОДОМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2013 |

|

RU2549024C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩЕГО И РАСКИСЛЯЮЩЕГО СПЛАВА СОВМЕСТНО С СИНТЕТИЧЕСКИМ ШЛАКОМ | 1999 |

|

RU2149905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2293125C1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ЖИДКОЙ ЗАГОТОВКИ ПРИ ВЫПЛАВКЕ НИЗКО- И СРЕДНЕУГЛЕРОДИСТОЙ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2267548C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1998 |

|

RU2137591C1 |

| ГИДРАВЛИЧЕСКИЙ ТОРМОЗ ОТКАТА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 1989 |

|

RU2146035C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ОПОРЫ КАЧЕНИЯ | 1992 |

|

RU2041269C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ НАСОСНОЙ ШТАНГИ | 2009 |

|

RU2402402C1 |

Изобретение относится к металлургии, точнее к электрошлаковой переплавке металлов, и может быть использовано при выплавке высоколегированных инструментальных и конструкционных сталей. Способ включает заполнение полого тела легирующим материалом, перед заполнением легирующий материал расплавляют, после чего заливают в полость, что позволяет повысить содержание в электроде легирующих элементов и рационально использовать лом и отходы высоколегированных сталей и сплавов. Изобретение позволяет повысить легированность стали, выплавляемой с использованием получаемых расходуемых электродов, а также уменьшить себестоимость получения расходуемого электрода. 2 з.п.ф-лы, 1 табл.

| СПОСОБ ВВОДА ХИМИЧЕСКОГО РЕАГЕНТА В ПОТОК ЖИДКОСТИ В ТРУБОПРОВОДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2308639C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1990 |

|

RU2011320C1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| US 4159184 А, 26.06.1979 | |||

| US 3975577 А, 17.08.1976 | |||

| Способ изготовления расходуемого электрода | 1973 |

|

SU437416A1 |

| Электрод для электрошлакового переплава | 1971 |

|

SU403369A1 |

| Полый электрод | 1969 |

|

SU337028A1 |

| Патон Б.Е | |||

| Электрошлаковые печи | |||

| - Киев: Наукова думка, 1976, с.352, 354. | |||

Авторы

Даты

2000-04-27—Публикация

1999-04-07—Подача