Изобретение относится к машиностроению, к способам обработки металлов давлением.

Потребность в полых заготовках с внутренними выступами высокая, поскольку такие заготовки широко применяют для химической аппаратуры и различных теплообменных аппаратов.

Известен способ обработки давлением для производства гофрированных профилей, см. авторское свидетельство A1 №1646643, МКИ 5 В21D 5/06 от 1991 г. Способ предусматривает прокатку в валках профилегибочного стана с последовательной пластической деформацией изгиба ленты.

Однако таким способом нельзя получить замкнутую в форме оболочки полую заготовку.

Известен также «способ производства трубчатых деталей», согласно патенту ФРГ (заявка №3840938, МКИ 5 В21D 39/08). В этом патенте предусмотрена формовка полой заготовки из листа и сварка ее концов, после чего осуществляют раздачу трубы сначала механическим инструментом, а потом гидравлическим способом-давлением жидкости после уплотнения концов трубы.

Однако этот способ не обеспечивает точность размеров заготовки, особенно после ее деформации давлением жидкости.

Известны способы прокатки спирально-профильных труб, см. статью С.М. Вайцеховича, Г.Г. Кривенко, В.А. Корнилова: «Спирально-профильные трубы: преимущества и перспективы применения в теплообменных аппаратах», Технология машиностроения, 2011, №12, с. 31-37.

Но этот способ не обеспечивает точности размеров труб, получаемых в процессе волочения, в данном источнике указано на плохую «повторяемость геометрии», что и означает низкую точность размеров. Ближайшим аналогом предлагаемого способа является способ, описанный в статье Ravigurarajan T.S.; Rabas T.J. «Turbulent flow in Integrally Enchanced Tubes». Heat Transfer Engineering. 1996. vol. 17. №2.

Этот способ основан на получении полых заготовок с использованием процесса продавливания стенок заготовок. В этих трубах глубину выступов внутри их сечения можно значительно увеличить по сравнению с процессом прокатки волочения. Вдавливание производят по спирали (и такие заготовки называют «spirally indented tubes: SIT»).

Важным фактором является то, что в таких заготовках увеличивается не только внутренняя поверхность: поверхность теплообмена с жидкостью или газом, протекающим по трубе, но и внешняя - наружная поверхность трубы. При этом улучшается теплообмен на обеих поверхностях трубы: и внутренней, и наружной. Однако точность размеров углублений остается низкой ввиду общей деформации трубы.

Данное изобретение направлено на решение технической задачи: повышение точности размеров полых заготовок с внутренними выступами. Эта техническая задача решается за счет того, что продавливание материала стенок полой заготовки внутрь ее полости осуществляют после введения в ее полость оправки в форме указанной полости с углублениями на поверхности оправки.

Кроме того, продавливание материала стенки в полую заготовку осуществляют двумя радиальными силами, ориентированными вдоль одной прямой линии в противоположных направлениях. Одновременно к заготовке прилагают усилия, ориентированные под углом 90° к линии действия усилия продавливания стенок. Продавливание стенок заготовки осуществляют последовательно по ее периметру воздействием двух сил за несколько проходов с поворотами деформирующих инструментов и линии действия сил после каждого прохода.

Также способ предусматривает возможность расположения выступов, деформирующих заготовку, под углами к оси заготовки. Именно указанные технические признаки обеспечивают решение поставленной технической задачи, поскольку прижатие деформируемых участков стенок заготовки к впадинам на поверхности жесткой оправки обеспечивает повышение точности размеров полой заготовки.

Реализация способа иллюстрируется чертежами.

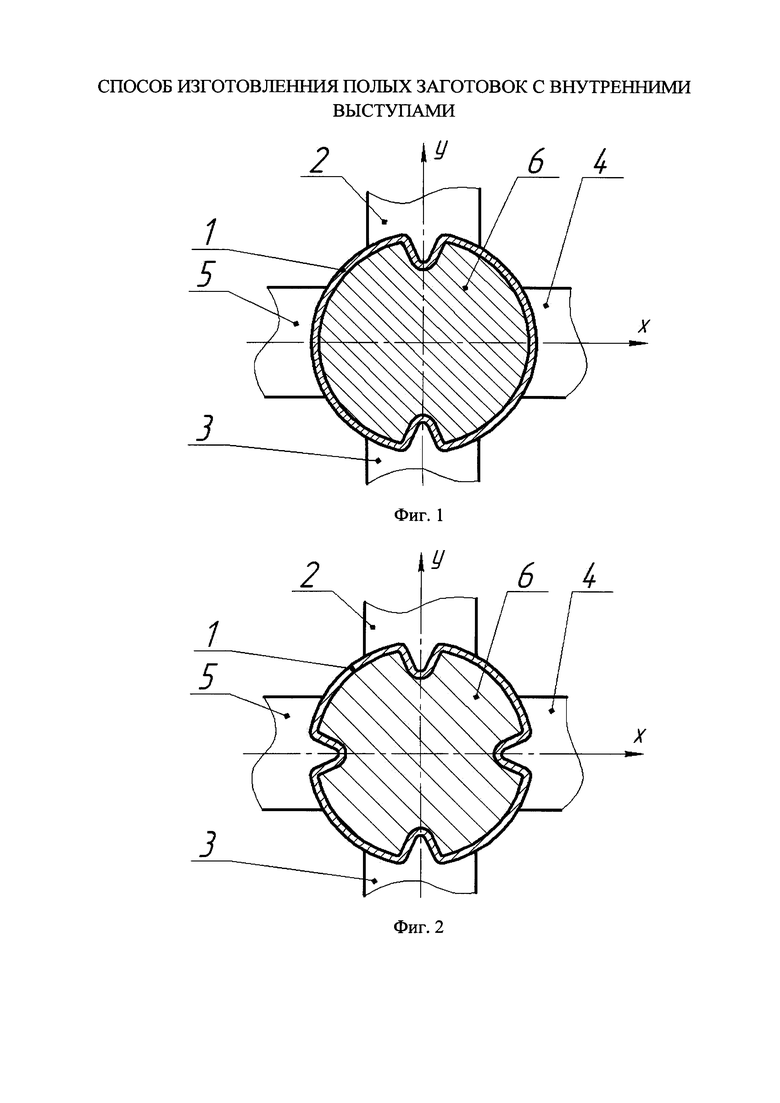

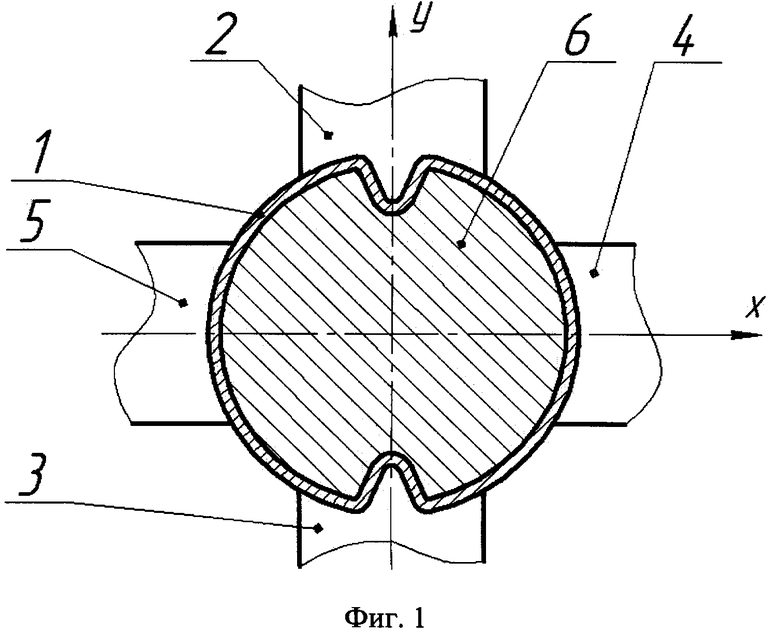

На фиг. 1 показана схема формирования двух выступов внутрь полости заготовки при ее сжатии, а на фиг. 2 - формирование второй пары выступов.

На фиг. 3 показано формирование двух выступов в валках прокатного стана, а на фиг. 4 - формирование углублений с переменными углами наклона к оси заготовки.

На фиг. 5 показано сечение заготовки, полученной из прямоугольной исходной трубы толщиной 0,5 мм из алюминия (99,9%).

Здесь приняты такие обозначения: 1 - полая заготовка, 2 и 3 - инструменты, пуансоны осуществляющие продавливание материала стенок заготовки внутрь ее полости в противоположных направлениях вдоль оси «y», фиг. 1.

Подвижные упоры 4 и 5 обеспечивают сжатие заготовки 1 вдоль оси x и обеспечивают ее прижатие к поверхности оправки 6.

После вдавливания двух пазов движением пуансонов 2, 3 можно повернуть заготовку, например на 90°, как показано на фиг. 2 и сформировать пуансонами 2, 3 два новых углубления.

На фиг. 3 показана схема прокатки, когда валки 7 и 8 реализуют продавливание материала трубы 1 прямоугольного сечения, вдоль оси «y» внутрь ее полости, а подвижные втулки 9 и 10 прижаты к стенкам заготовки 1 (вдоль оси x), что обеспечивает повышение точности размеров заготовки. В варианте, показанном на фиг. 4, пазы на заготовке 1 выполнены наклонными к оси ее симметрии (направленной перпендикулярно осям x, y (фиг. 4)).

На фиг. 5 показано сечение алюминиевой заготовки круглого сечения толщиной 0,5 мм с пазами шириной 2 мм и глубиной 4,5 мм вдавленными внутрь полости заготовки на величину 4,5 мм и прижатыми к поверхностям жесткой оправки.

Эта заготовка изготовлена из технически чистого алюминия (99,9%).

Приведем пооперационное описание способа. Первая операция заключается в том, что внутрь заготовки 1 вводят оправку 6. Для алюминиевых профилей и некоторых сплавов алюминия можно не нагревать заготовку, а осуществлять деформацию при комнатной температуре.

Вторая операция заключается в том, что заготовку 1 с оправкой 6 устанавливают на прессе и зажимают подвижными упорами 4 и 5, фиг. 1. Далее реализуют третью операцию продавливая стенки заготовки 1 двумя пуансонами на штампах 2 и 3 так, что эти стенки прижимают к поверхности оправки 6. Небольшие 2-3 мм зазоры между заготовкой 1 и оправкой 6 вблизи оси x (на поверхностях, соответствующих углам 120°) обеспечивают возможность перемещений этих поверхностей к оси «y». При этом подвижные упоры 4, 5 также перемещаются, оставаясь прижатыми к заготовке 1.

Если необходима четвертая операция, то заготовку переносят к другому прессу. Заготовку 1 зажимают упорами 4, 5, см. фиг. 2, и вдавливают в нее пуансоны 2, 3, формируя дополнительные два углубления (вдоль оси y). Можно повторять эти операции, последовательно поворачивая частично деформированную заготовку.

При значительной длине заготовки 1 ее можно перемещать с последовательной деформацией ее участков по длине, но в этом случае лучше использовать прокатку, как показано на фиг. 3. Заготовку прямоугольного сечения после введения в нее длинной оправки деформируют валками 7 и 8, вдавливая внутрь сечения часть металла с формированием углублений вдоль оси y, фиг. 3. Валки 9 и 10 прижаты к поверхностям, параллельным оси «y», обеспечивая перемещение стенок к оси «y».

Существенными являются следующие особенности способа:

а) к заготовке прилагаются две равные, соосные, противоположно направленные силы, поэтому сводятся к минимуму деформации изгиба и кручения;

б) деформация участков стенок происходит вплоть до их прижатия к жесткой поверхности оправки;

в) одновременно с вдавливанием материала внутрь заготовки, ее стенки сжаты в направлении перпендикулярном направлению усилий вдавливания участков стенок внутрь профиля заготовки.

Пазы можно выполнять наклонными к оси заготовки, как показано на фиг. 4.

Приведем пример реализации способа. Имеется полая цилиндрическая заготовка из алюминия в форме трубы толщиной 1,5 мм диаметром 20 мм, см. фиг. 5. На участке трубы длиной 250 мм в нее ввели стальную оправку диаметром 19,5 с двумя углублениями и по 5 мм каждое в форме треугольного сечения. На прессе 50 кН усилием трубу подвергали сжатию пуансонами с углами 30° (в форме двух клиньев) с закруглениями в вершинах радиусами и 2,5 мм до прижатия к поверхности оправки усилием 20 кН, что обеспечило высокую точность размеров. Отклонения от заданных размеров по схеме фиг. 5 не превысили ±0,05 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ИЗГИБА ЗАГОТОВОК | 2014 |

|

RU2561937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2013 |

|

RU2554247C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2491144C2 |

| Способ изготовления криволинейных заготовок | 1987 |

|

SU1479165A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2016 |

|

RU2635035C1 |

| Способ вырубки из листового материала | 1990 |

|

SU1766560A1 |

| Способ прокатки заготовок | 1987 |

|

SU1583195A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2296022C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК В ФОРМЕ СТАКАНА ИЗ ПРУТКА | 2015 |

|

RU2600594C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1999 |

|

RU2162758C2 |

Изобретение относится к обработке металлов давлением, в частности к получению полых заготовок с внутренними выступами. В полость заготовки вводят оправку в форме полости заготовки с углублениями на поверхности. Продавливание стенок осуществляют путем приложения двух радиальных усилий, ориентированных вдоль одной прямой линии в противоположных направлениях. Повышается точность геометрических размеров. 2 н.п. ф-лы, 5 ил.

1. Способ изготовления полых заготовок с внутренними выступами, включающий введение в полость заготовки оправки в форме указанной полости c углублениями на ее поверхности и продавливание стенок заготовки в радиальном направлении путем приложения к наружной поверхности заготовки радиальных усилий, отличающийся тем, что продавливание стенок заготовки в радиальном направлении осуществляют двумя радиальными силами, ориентированными вдоль одной прямой в противоположных направлениях.

2. Способ по п. 1, отличающийся тем, что в процессе продавливания стенок заготовки вдоль одной прямой к ней прилагают одновременно усилия, ориентированные под углом 90° к линии действия усилий продавливания стенок с помощью подвижных упоров.

3. Способ по п. 1 или 2, отличающийся тем, что продавливание стенок заготовок осуществляют последовательно по ее периметру воздействием двух сил за несколько проходов с поворотом деформирующих инструментов и линии действия сил после каждого прохода.

| Устройство для продольного гофрирования труб | 1990 |

|

SU1803226A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С | 0 |

|

SU232926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОНА | 2004 |

|

RU2281179C2 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| US 4624122 A, 25.11.1986. | |||

Авторы

Даты

2017-01-16—Публикация

2015-03-23—Подача