Изобретение относится к металлургии и может быть использовано для изготовления труб различных сечений как из сталей, так и из других металлов и сплавов.

Известен способ изготовления труб по патенту ФРГ №3840938, МКИ 5 В21Д 39/08 от 1990 г., в котором предусмотрена формовка заготовок труб из листов с последующей сваркой кромок и реализацией после этого операции раздачи трубы - увеличения ее диаметра.

Следует отметить, что не всегда реализация этого способа обеспечивает удовлетворительную прочность труб.

Также известен способ изготовления труб по патенту Российской Федерации №2162758, МКИ В21С 37/12 от 1999 г. Способ предусматривает нанесение углублений по краям листа до 0,5 его толщины и последующую формовку трубы из данного листа.

После этого реализуют сварку заготовки двумя продольными швами, смещенными по периметру трубы относительно друг друга.

Способ также предусматривает формовку выступов на одном из краев листа и впадин на другом его краю на участке соединения краев листа, с последующей сваркой двумя продольными сварными швами.

Этот способ обеспечивает повышение прочности труб, однако его реализация требует осуществления прокатки краевых участков листа по всей его длине, что требует использования мощных прокатных станов и приводит к значительному повышению стоимости труб.

В качестве ближайшего аналога-прототипа может быть принят способ по авторскому свидетельству СССР №1657249, МКИ 5 В21С 37/12 от 1991 г.

Этот способ включает формовку из листа пластической деформацией заготовки трубы, а также обжатие кромок листов, собираемых при формовке трубы с зазором.

Однако этот способ требует применения мощных прессов для обжатия кромок листов, что требует весьма высоких затрат на изготовление и эксплуатацию оборудования. Поэтому и стоимость труб очень высокая, а вопросы, связанные с повышением прочности, имеют большое значение. В настоящее время сварные трубы широко используются для магистрального трубопроводного транспорта нефти, газа, других веществ. По ним транспортируют 100% добываемого газа и 80% нефти. Трубы диаметрами 1020 мм, 1220 мм, 1420 мм и более изготовляют пластический деформацией изгиба с последующей сваркой из сталей классов прочности К38 - К65 и Х42 - Х80 длинами до 18 м с толщиной стенок до 52 мм и более, например, в процессе пошаговой формовки.

Однако число аварий из-за разрушения труб весьма значительно: ежегодно из-за разрушения труб, вызванных усталостными трещинами и стресс-коррозией, из нефтепроводов вытекает 10-15 миллионов тонн нефти (из 305 млн тонн, добываемых в РФ).

От потерь нефти убытки превышают 270 миллионов долларов в год, см. В.Н. Шинкин, «Сопротивление материалов для металлургов», Москва, Издательство Дом МИСиС, 2013 - (стр. 637-638).

В этой же монографии отмечено, что: «Большинство разрушений газопроводов диаметром 1420 мм из стали Х70 происходит в зонах, расположенных до 200 мм от продольного сварного шва». Именно в этих зонах вблизи сварных швов расположены участки пониженной прочности, в которых возникают трещины, приводящие к разрушению труб.

Допускаемые напряжения в зонах сварных швов обычно рекомендуют уменьшить по отношению к основному металлу. Часто рекомендуют величину коэффициента, определяющего уменьшение напряжений, равную 0,9 (для стыковых сварных соединений), см., например, И.А. Биргер, Б.Ф. Шорр, Г.Б. Иосилевич «Расчет на прочность деталей машин». Справочник. Москва, Машиностроение, 1979 (в указанной монографии рекомендовано «Для ответственных конструкций после сварки обязательно проводят отжиг (в среде аргона или в вакууме) для снятия остаточных напряжений»; стр. 116 указанной монографии. Нетрудно оценить, насколько изменится стоимость труб, если осуществлять их отжиг в атмосфере аргона или в вакууме).

Эффективны также методы обработки зон сварных швов давлением (проковка, ультразвуковая обработка, дробеструйная обработка и т.д.). Но все эти методы, при их высокой эффективности значительно увеличивают затраты на изготовление труб магистральных трубопроводов.

Следует согласиться с выводом, что «Сварные соединения являются наиболее слабым местом любого трубопровода» (см. Валиулин И.Р., Соловьев Е.А. и др. «Сварочное производство», №5. 2016. С. 3-8).

В основу данного изобретения положена задача обеспечить повышение надежности и прочности труб, не увеличивая существенно стоимость используемого оборудования.

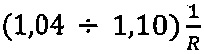

Указанная задача решается тем, что при реализации способа, включающего штамповку краевых участков листа, формирование из него полой заготовки изгибом и сварку его краев продольными сварными швами, у каждого из краев заготовки при штамповке этих участков листа формируют две криволинейных зоны увеличенной кривизны, причем участок, ближайший к краю листа, деформируют до величины кривизны, равной 1,04-1,10 кривизны изготовляемой трубы, а соседнюю зону кривизной, равной кривизне трубы, с плавным переходом от одной зоны к другой.

Кроме того, предусмотрено, что участки краевых зон с кривизной, увеличенной в 1,04-1,10 раз, формируют на длине, равной (4,0÷5,0)h, где h - толщина листа, и такой же длины выполняют переходные зоны к номинальной кривизне трубы.

Пример реализации способа иллюстрируется чертежами, см. фиг. 1 - фиг. 5.

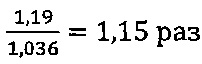

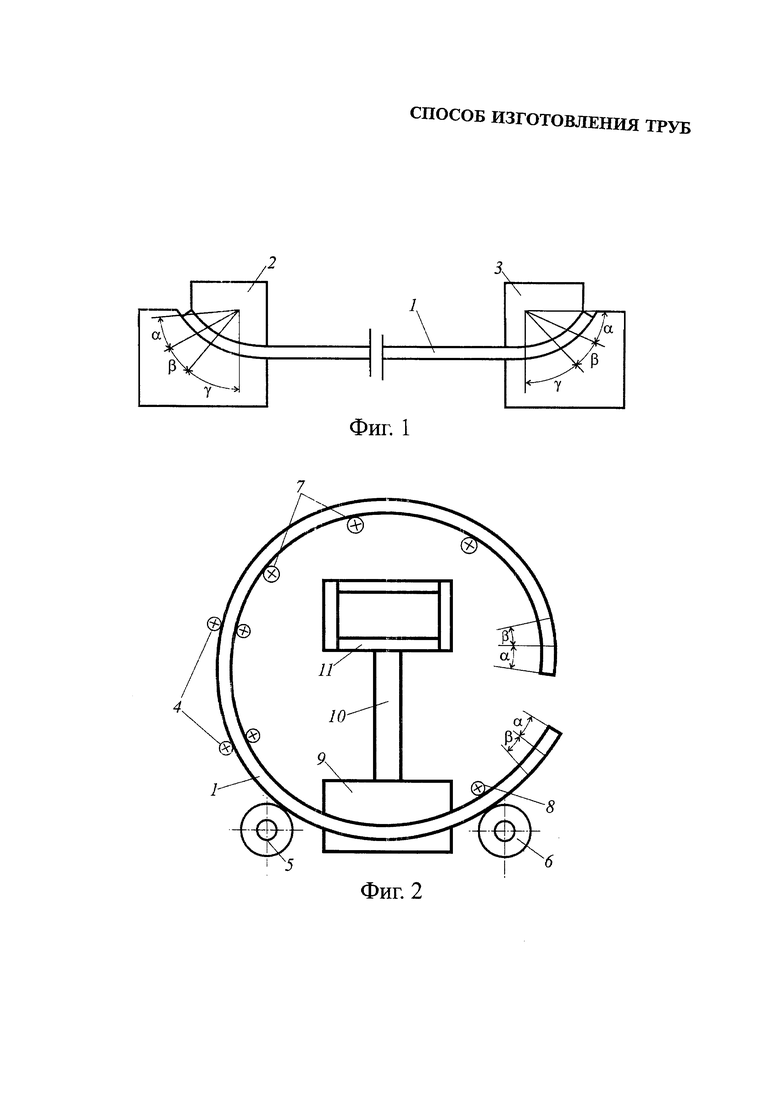

На фиг. 1 показана схема реализации первой операции - штамповки краевых зон листа, а на фиг. 2 пример процесса вальцовки - пошагового изгиба листа с формированием из него заготовки трубы.

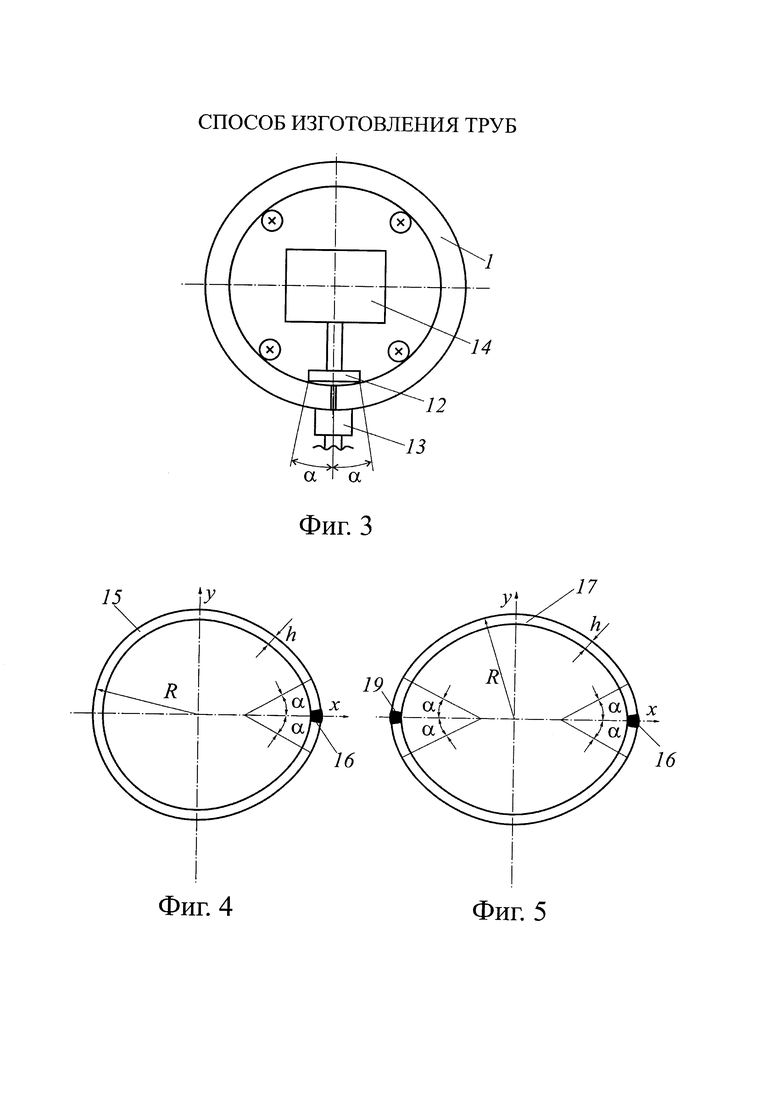

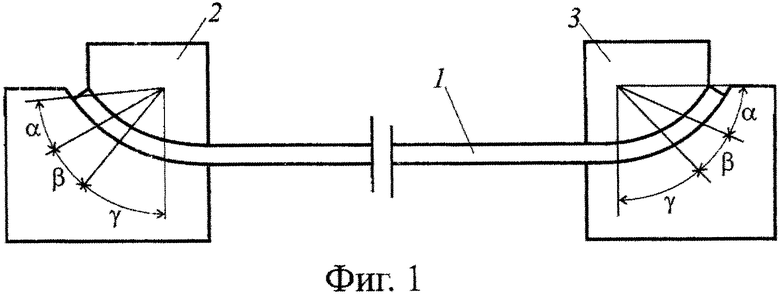

Фиг. 3 иллюстрирует завершающую стадию формирования заготовки для сварки, а на фиг. 4 показан пример трубы после сварки с одним сварным швом. На фиг. 5 показана труба с двумя продольными сварными швами.

На этих рисунках приняты такие обозначения: 1 - лист, из которого изготовляют сварную трубу и показана схема штамповки его краевых участков. На этих участках 2 и 3 обеспечивается необходимая кривизна краевых участков листа.

При пошаговой формовке движение листа обеспечивают ролики 4, а заготовка оперта на ролики 5 и 6, с направляющими роликами 7 и 8. Изгиб реализует пуансон 9 через рычаг 10 от подвижного опорного узла 11.

Сжатие краевых участков заготовки 1 обеспечивают с помощью пуансонов 12 и 13 в кривых зонах, определяемых углами α, фиг. 3. Привод этих пуансонов обеспечивают движением балки 14.

Сечение трубы 15 иллюстрирует положение сварного шва 16, а труба 17 выполнена из двух заготовок, которые соединены сварными швами: 18 и 19.

Приведем пооперационное описание способа.

Первая операция - это штамповка краевых зон листа, из которого затем изгибом формируют трубу. Края листа 1 деформируют штампами, формируя в штампах 2 и 3 краевые зоны листа для будущей трубы. Здесь в зонах, определенных углами α, кривизна увеличена, а зоны с углами β являются переходными: в них кривизна уменьшается до номинальной величины кривизны трубы, которая постоянна в зонах, определяемых углами γ.

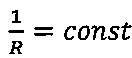

Штампы выполнены таким образом что, если кривизна зон, соответствующих углам α равна 1,04-1,10 кривизны трубы, равной  , то к ним примыкают зоны, определенные углами β. Это участки переменной кривизны, которая уменьшается здесь от

, то к ним примыкают зоны, определенные углами β. Это участки переменной кривизны, которая уменьшается здесь от  до

до  . Длина этой переходной зоны равна длине зоны постоянной кривизны (равной

. Длина этой переходной зоны равна длине зоны постоянной кривизны (равной  . Далее в третьей зоне, характеризуемой углом γ, кривизна постоянная и равна номинальной кривизне трубы

. Далее в третьей зоне, характеризуемой углом γ, кривизна постоянная и равна номинальной кривизне трубы  . Ее длина обычно равна (0,2÷0,3)R и здесь формируют кривизну, которую невозможно создать последующим изгибом.

. Ее длина обычно равна (0,2÷0,3)R и здесь формируют кривизну, которую невозможно создать последующим изгибом.

Деформацию краевых зон можно осуществить одновременно двумя штампами по обоим краям листа, либо последовательно: сначала деформируя в штампах одну краевую зону листа, а потом вторую (у противоположного края листа).

Вторая операция - это «пошаговая формовка», т.е. последовательное перемещение заготовки и ее изгиб при остановках.

Движение заготовки по заданной траектории (дуге окружности) обеспечивают ролики 4, а опорными являются ролики 5 и 6 (фиг. 2).

Деформированная заготовка последовательно (в промежутках между циклами деформации изгиба) перемещается, и ее траектория определена роликами 7 и 8.

При остановках заготовки пуансон 9 через рычаг 10 и балку 11 перемещается вниз, осуществляя изгиб заготовки (неподвижной). После этого заготовку перемещают на следующий «шаг», определяемый расстоянием между роликами 5 и 6. Как и первую операцию, вторую обычно осуществляют при «комнатной» температуре (18-25°С). Реализовать изгиб концов заготовок, меньших по длине, чем расстояние между роликами 5 и 6, невозможно и этим объясняется необходимость придания им требуемой кривизны отдельной операцией штамповки (в штампах 2 и 3).

Третья операция - сжатие краевых участков заготовки пуансонами 12 и 13, имеющими кривизну, равную 1,04÷1,10 кривизны формируемой трубы для повышения точности положения краев заготовки перед сваркой, сжатие осуществляют движением балки 14.

Следующая, четвертая операция - это сварка краев трубы 15 продольным сварным швом 16 (вдоль образующей заготовки 1, изогнутой в форме цилиндра (фиг. 4). При больших толщинах стальных листов, более 20 мм лучше осуществлять сварку двумя швами: «изнутри» и «снаружи» заготовки. Их соединение обеспечит формирование шва 16. Если же трубу изготовляют из двух заготовок, то трубы 17 соединяют двумя продольными швами 18 и 19, фиг. 5.

Дальнейшие операции: пятая - экспандирование (расширение трубы давлением пуансонов на внутреннюю поверхность трубы), испытания и контроль осуществляют обычными способами. При возможности осуществляют отпуск при нагреве до 500-600°С для уменьшения остаточных напряжений в металле, возникающих после сварки.

Известно, что в зоне сварного шва могут возникать дефекты в процессе сварки: непровары, несплавления, трещины, пузырьки газов или поры, что может существенно снизить прочность трубы в процессе эксплуатации и привести к ее разрушению. Существенное влияние на прочность оказывают неизбежные колебания величины кривизны трубы.

Для труб, нагруженных внутренним давлением, прочность определена не самой функцией, характеризующей ее профиль, а кривизной этой функции, которая зависит и от первой, и от второй производных функций. Поэтому при малых отклонениях от номинальной величины профиля трубы колебания по периметру ее кривизны могут значительно превосходить колебания самой функции.

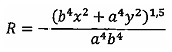

Пусть труба из-за неточности ее конфигурации имеет некоторую эллиптичность и ее форма соответствует не кругу радиусом R, а эллипсу с полуосями: «а » и «b» (b>R>а).

Известно, что уравнение эллипса с полуосями а, b имеет вид

,

,

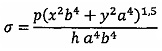

а радиус кривизны этой линии

.

.

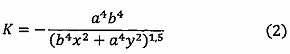

Поэтому кривизна равна

.

.

При у=0, х=±а

,

,

а при y=±b, x=0

,

,

и поэтому отношение модулей этих величин кривизны равно

.

.

Если отношение осей эллипса равно  , то отношение величин модулей кривизны соответствует кубу этого числа и будет равно 1,33 и в столько же раз максимальное напряжение превысит ее минимальную величину. Действительно, для трубы радиусом R и толщиной h имеет место формула П. Лапласа

, то отношение величин модулей кривизны соответствует кубу этого числа и будет равно 1,33 и в столько же раз максимальное напряжение превысит ее минимальную величину. Действительно, для трубы радиусом R и толщиной h имеет место формула П. Лапласа

,

,

где р - давление, σ1, σ2 главные напряжений (растяжения) R1, R2 - главные радиусы кривизны.

При R2 →∞, R=R1

,

,

где p - давление газа или жидкости в трубе.

Формулу (5) можно записать в виде

и для эллипса

.

.

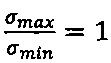

Отношение максимального напряжения к минимальному составит при переменной кривизне

Понятно, что для идеально круглого сечения цилиндра и а=b, А=1 и поэтому  .

.

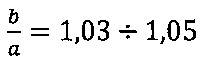

Даже незначительное различие диаметров при малой эллиптичности трубы, например  , приведет к локальному повышению напряжений в 1,033÷1,053=1,093÷1,16 раз, что может существенно снизить прочность трубы.

, приведет к локальному повышению напряжений в 1,033÷1,053=1,093÷1,16 раз, что может существенно снизить прочность трубы.

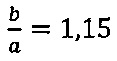

Если же в зоне сварного шва формируется «угловой участок» с небольшими плоскими зонами, то при  возможно увеличение напряжений в 1,153=1,52 раза, что существенно уменьшит прочность и надежность трубы. Неравнопрочность и наличие участков увеличенных напряжений и уменьшенной прочности приводит к необходимости увеличивать запасы прочности и, следовательно, массу трубопроводов.

возможно увеличение напряжений в 1,153=1,52 раза, что существенно уменьшит прочность и надежность трубы. Неравнопрочность и наличие участков увеличенных напряжений и уменьшенной прочности приводит к необходимости увеличивать запасы прочности и, следовательно, массу трубопроводов.

В предложенном способе обеспечивается разделение участков пониженной прочности (вблизи сварных швов) и повышенных напряжений (на участках более низкой кривизны), поскольку именно на участках возможного уменьшения прочности увеличена кривизна и поэтому именно здесь исключена возможность увеличения напряжений.

При величине кривизны, меньшей чем 1,04, не будет обеспечено выравнивание напряжений в трубе под действием внутреннего давления.

Превышение верхнего предела кривизны, равного 1,10, приведет к тому, что зонах вблизи сварного шва напряжения будут меньше их средних величин, но напряжения существенно возрастут на других участках по периметру трубы, например, вблизи пересечения профиля трубы с вертикальными осями координат (осями у, фиг. 4, 5).

Если длина участка увеличенной кривизны у краев листа будет меньшей, чем 4,0h, где h - толщина трубы, то вблизи сварного шва могут оказаться участки малой кривизны, где будут иметь место повышенные напряжения. Увеличение длины этих зон свыше 5,0h приведет к бесполезному увеличению размеров зон штамповки у краев листа, - там, где не действуют повышенные напряжения.

Указанное подтверждает оптимальность предложенных интервалов: увеличения кривизны на участках расположения сварных швов; и длины участков увеличенной кривизны в зонах у сварных швов.

Приведем пример реализации предложенного способа.

При изготовлении трубы диаметром 1220 мм из стали класса прочности К 60 с толщиной стенки 20 мм разрушение происходит для трубы без дефектов при внутреннем давлении 4,56 МПа (см. Шинкин В.Н. Сопротивление материалов для металлургов. Москва. Дом МИСиС. 1914. С. 648).

Но за счет влияния дефектов труба может разрушиться в зонах вблизи сварного шва при давлении, меньшем на 3,6%. Выполнение этого участка трубы с кривизной, увеличенной в 1,06 раз, приведет к снижению напряжений в зоне вблизи сварного шва в 1,063-1,19 раз. Размеры этой зоны примем равными 4,5h=4,5⋅20=90 мм и при этом будет обеспечено увеличение прочности зон металла, в которых возможно расположение дефектов сварки, уменьшающих прочность, с запасом  , что обеспечит повышение надежности трубы в эксплуатации.

, что обеспечит повышение надежности трубы в эксплуатации.

В процессе изготовления сварных труб штамповкой, изгибом и сваркой неизбежны некоторые отклонения конфигурации заготовок и полученных труб. Но в трубах напряженное состояние при воздействии внутреннего давления определяется не непосредственно размерами трубы, а ее кривизной, т.е. напряжения зависят от первой и второй производных функции, определяющей форму трубы. Это приводит к существенным колебаниям характеристик прочности.

С другой стороны, возможно появление зон уменьшенной прочности вблизи сварных швов. При неблагоприятном расположении этих зон, когда они совпадают с зонами уменьшенной кривизны трубы, разрушение в этих зонах металла трубы становится весьма вероятным и это уменьшает надежность и долговечность труб.

Данный способ предусматривает увеличение кривизны труб именно в тех зонах, где наиболее вероятно появление дефектов и разрушение металла. Там, где возможно появление дефектов, кривизна трубы увеличена, что именно здесь обеспечивает уменьшение напряжений и значительно повышает надежность труб в процессе их эксплуатации.

На первый взгляд труба круглого сечения постоянной толщины, нагруженная внутренним давлением, является примером равнопрочной детали.

Но наличие сварного шва (или нескольких швов) нарушает равнопрочность.

Предлагаемый способ с формированием трубы переменной кривизны, увеличенный в зонах сварных швов, по существу, восстанавливает условие равнопрочности металла по всему объему трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2653381C1 |

| СПОСОБ ЭКСПАНДИРОВАНИЯ СВАРНОЙ ТРУБЫ БОЛЬШОГО ДИАМЕТРА, ИЗГОТОВЛЕННОЙ ИЗГИБОМ ИЗ ЛИСТА И СВАРКОЙ ПРОДОЛЬНЫМ ШВОМ | 2016 |

|

RU2647062C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДОВ | 2017 |

|

RU2683099C1 |

| Способ изготовления трубопровода сваркой труб | 2016 |

|

RU2647063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1999 |

|

RU2162758C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2260159C2 |

| МАШИНА ДЛЯ ПРАВКИ КРИВОЛИНЕЙНЫХ ЗАГОТОВОК В ФОРМЕ ДУГИ ОКРУЖНОСТИ ПУТЕМ ЗНАКОПЕРЕМЕННОГО УПРУГОПЛАСТИЧЕСКОГО ИЗГИБА | 2015 |

|

RU2593545C1 |

| Способ изготовления сварных цилиндрических изделий | 1980 |

|

SU910274A1 |

| Способ прокатки листов | 1987 |

|

SU1477486A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2571298C2 |

Изобретение относится к металлургии и может быть использовано для изготовления сварных труб с продольным сварным швом. Способ включает штамповку краевых участков листа, формирование из листа полой заготовки и сварку краев продольным швом. Исключение разрушений металла труб в зонах, расположенных вблизи сварных швов, обеспечивается за счет того, что при штамповке краевых участков листа, из которого формуют трубу, этим участкам придают большую величину кривизны, чем номинальная кривизна трубы. На этих участках кривизна равна 1,04-1,10 кривизны трубы. Участки увеличенной кривизны формуют на длине, равной (4,0÷5,0)h, где h - толщина листа, и такой же выполняют длины переходных зон от участков увеличенной кривизны к участкам номинальной кривизны трубы. 1 з.п. ф-лы, 5 ил.

1. Способ изготовления труб, включающий штамповку краевых участков листа, формирование из него полой заготовки изгибом и сварку его краев продольным сварным швом, отличающийся тем, что при штамповке каждого краевого участка листа формируют две криволинейных зоны, причем зону, прилегающую к краю листа, деформируют до кривизны, равной 1,04÷1,10 номинальной кривизны изготовляемой трубы, а другую зону – до кривизны, равной номинальной кривизне трубы, с плавной переходной зоной между ними.

2. Способ по п. 1, отличающийся тем, что зону с кривизной, равной 1,04-1,10 номинальной кривизны трубы, формируют у краевого участка листа длиной, равной (4,0-5,0)h, где h - толщина листа, и такой же длины выполняют переходную зону.

| Способ изготовления труб сваркой ТВЧ | 1989 |

|

SU1657249A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1999 |

|

RU2162758C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1992 |

|

RU2067508C1 |

| DE 3840938 A1, 13.06.1990. | |||

Авторы

Даты

2017-11-08—Публикация

2016-07-25—Подача