Изобретение относится к металлургии и может быть использовано для изготовления труб различных сечений.

Известен способ изготовления труб с их формовкой из листа и последующей сваркой, см. , например, патент Японии N 61-180613 /М-550/, B 21 C 37/12. Недостатком способа является сложность технологического процесса ввиду необходимости обеспечивать точное совпадение кромок при значительной длине труб, а это требует значительных затрат на оборудование.

Известен также способ по патенту ФРГ N 3840938, МКИ 5 B 21 D 39/08 от 1990 г. , в котором предусмотрена формовка из листа трубы с последующей сваркой кромок и раздачей труб.

Этот способ не устраняет недостатка, заключающегося в сложности и высокой стоимости оборудования.

Известен способ изготовления труб по авторскому свидетельству СССР N 1657249, МКИ 5 B 21 C 37/12 от 1991 г., который может быть принят как ближайший аналог /прототип/ изобретения. Способ включает формовку труб из листа пластической деформацией с переменной толщиной и последующей сваркой. В сварочном калибре предусматривают обжатие утолщенных кромок листов, собираемых при формовке с зазором. Однако этот способ не уменьшает существенно стоимости оборудования, требует необходимости использования мощного пресса для обжатия кромок.

В основу изобретения положена задача уменьшения стоимости оборудования при одновременном повышении прочности труб.

Указанная задача решается тем, что в способе изготовления труб, включающем формовку их из листа пластической деформацией с переменной толщиной листов вблизи их кромок и последующей сваркой кромок, по широким граням листов вблизи их кромок выполняют углубления, углубления могут быть выполнены глубиной 0,5 толщины листа в противоположных направлениях на его широких поверхностях.

Углубления на широких поверхностях могут быть выполнены шириной, равной 2-4 толщины листов. Для повышения прочности труб на участках углубления вблизи кромок листа выполняют выступы на одном из листов и соответственно впадины на аналогичных участках второго листа. Углубления вблизи кромок листов могут быть выполнены, по крайней мере частично, за счет их пластического изгиба, профилировки. Эти углубления на одном листе и выступы на втором могут быть выполнены после соединения листов их совместной пластической деформацией.

Между отличительными признаками изобретения и достигаемыми результатами имеется причинно-следственная связь. При реализации способа отпадает необходимость точной стыковки кромок, что требует сложных контролирующих устройств. Кроме того, выполнение углублений вблизи кромок листов с выступами и, соответственно, впадинами позволяет повысить прочность труб, разгрузив частично сварные швы. Способ изготовления труб осуществляется в следующей совокупности действий:

- прокатка листа или нескольких листов с выполнением углублений на широких поверхностях листов вблизи их кромок;

- формовка из листа или нескольких листов трубы круглого или прямоугольного сечения;

- сварка листов не по их кромкам, а внакладку.

Изобретение иллюстрируется чертежами, где:

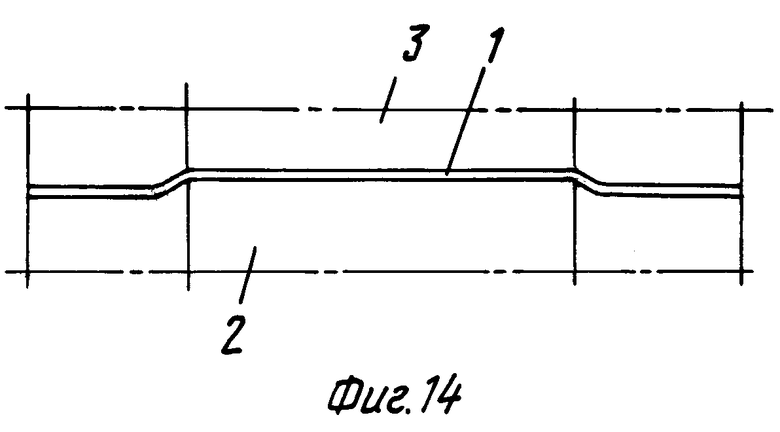

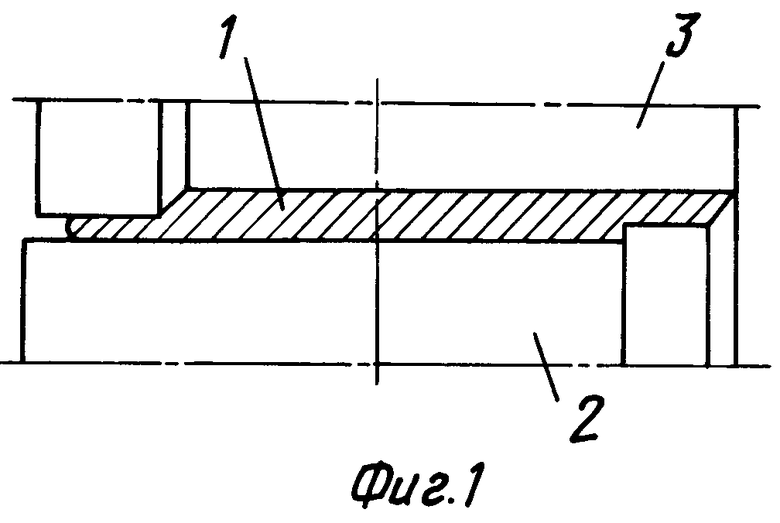

- на фиг. 1 - схема прокатки листа с нанесением углублений на широкие грани вблизи кромок листа;

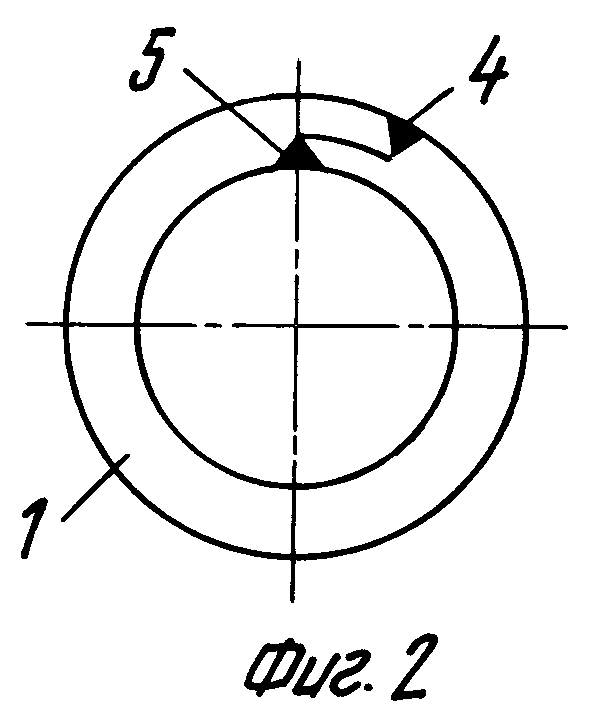

- на фиг. 2 - схема формовки и сварки круглой трубы из одного листа;

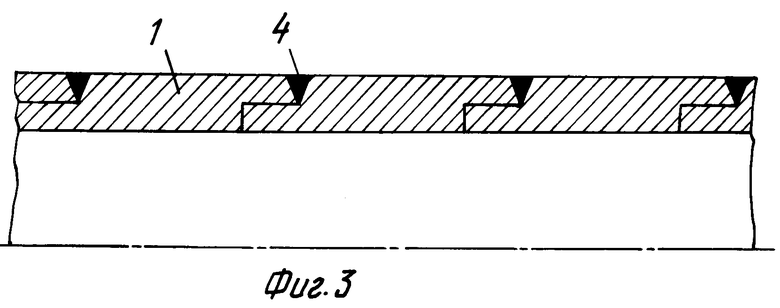

- на фиг. 3 - схема формовки трубы спиральной намоткой листа со сваркой его витков;

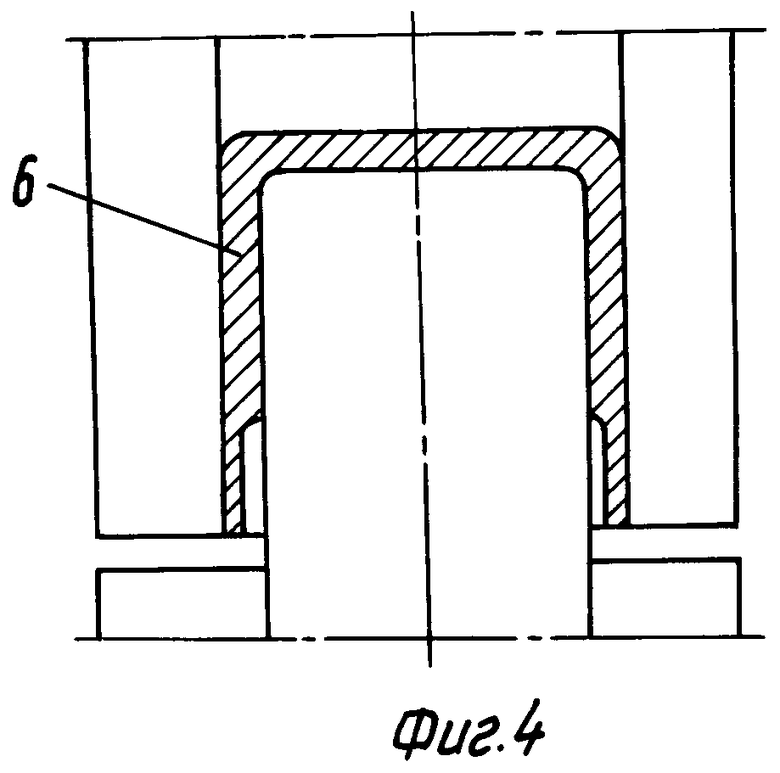

- на фиг. 4 - схема формовки из листа заготовки для прямоугольной трубы;

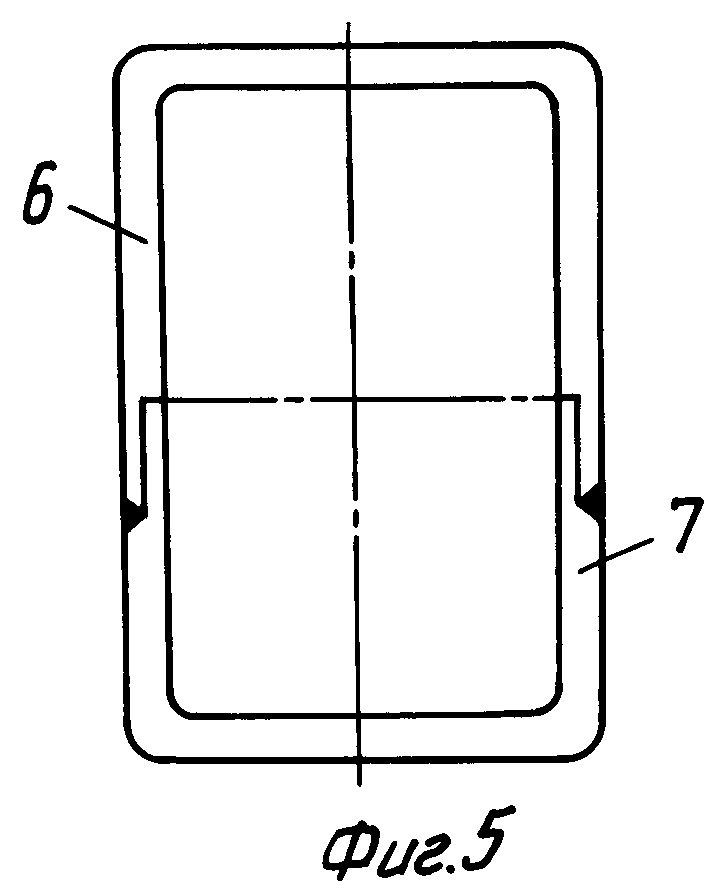

- на фиг. 5 - схема сборки и сварки прямоугольной трубы из двух листовых заготовок;

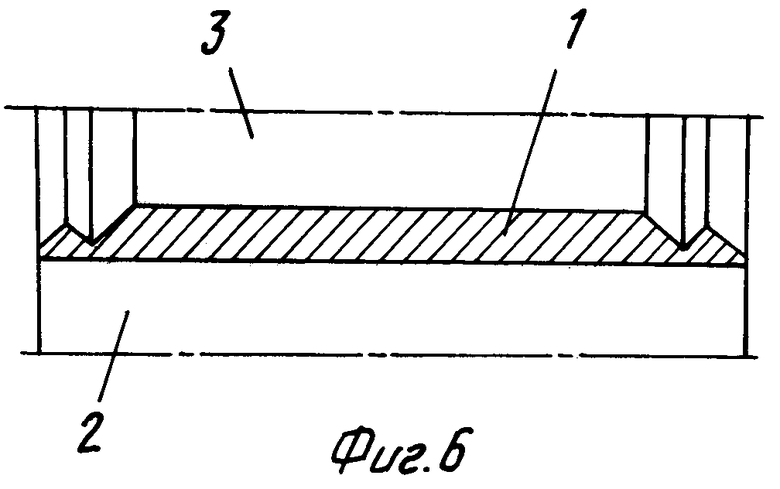

- на фиг. 6 - схема прокатки одной заготовки для прямоугольной трубы с выступами на поверхности углублений;

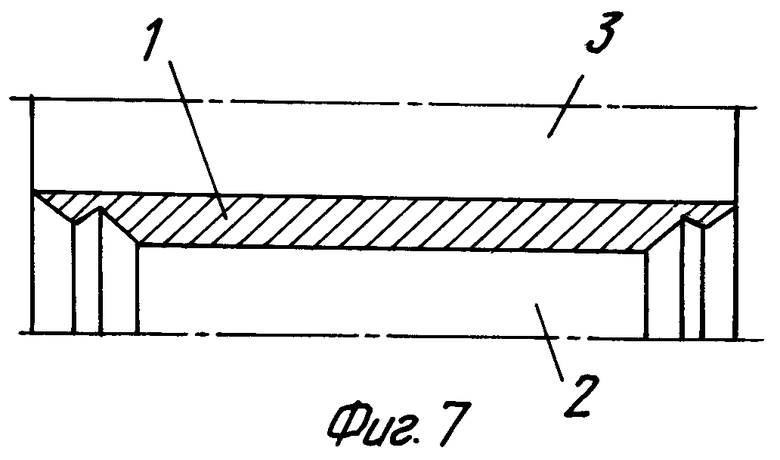

- на фиг. 7 - схема прокатки второй заготовки прямоугольной трубы;

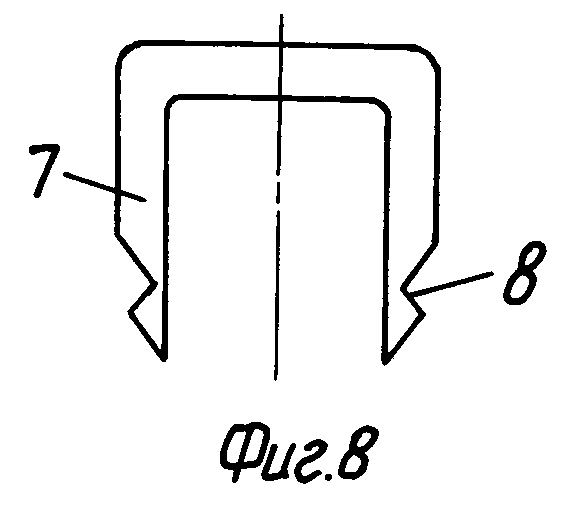

- на фиг. 8 - деформированная заготовка для прямоугольной трубы;

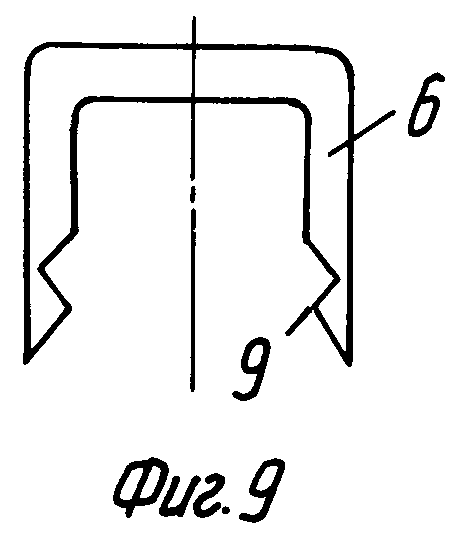

- на фиг. 9 - вторая деформированная заготовка;

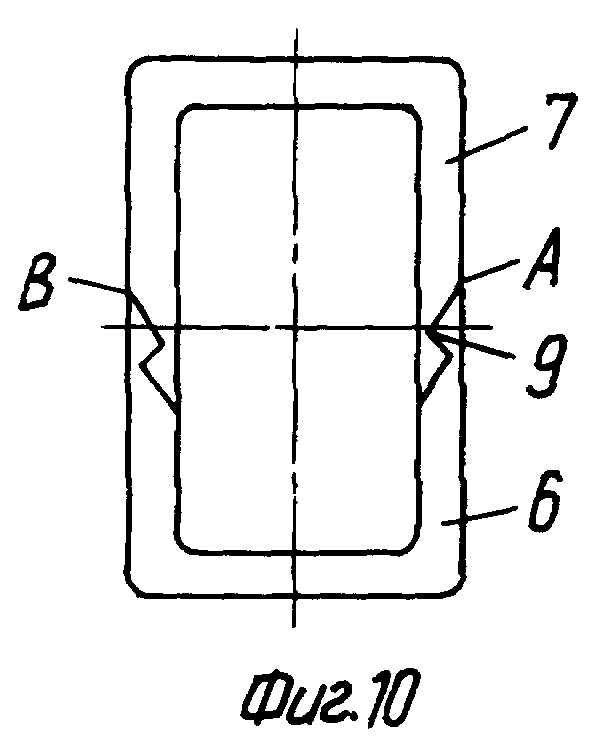

- на фиг. 10 - схема собранной прямоугольной трубы;

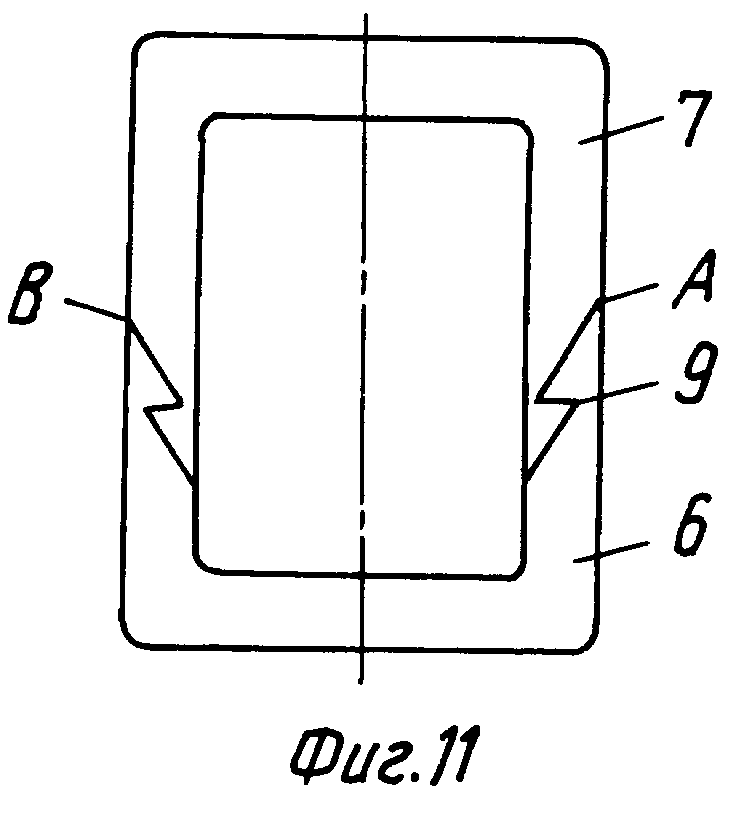

- на фиг. 11 - вариант прямоугольной трубы с остроугольными выступами;

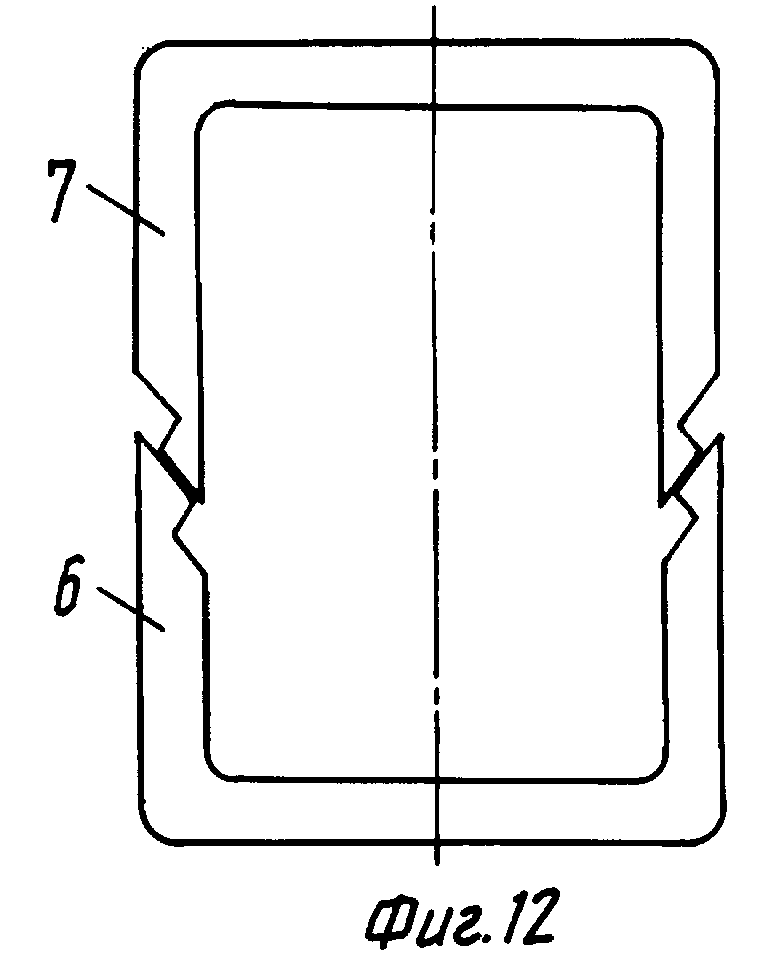

- на фиг. 12 - схема реализации процесса сборки трубы;

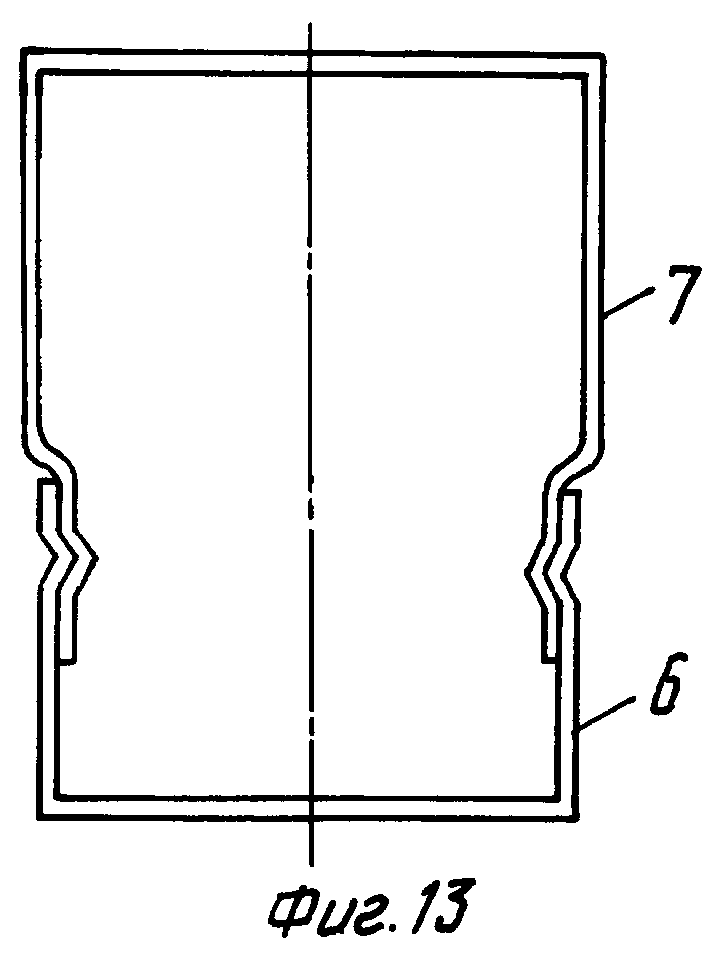

- на фиг. 13 - схема трубы с выполнением углублений за счет пластического изгиба;

- на фиг. 14 - схема прокатки листа с выполнением углублений вблизи кромок частично за счет пластического изгиба;

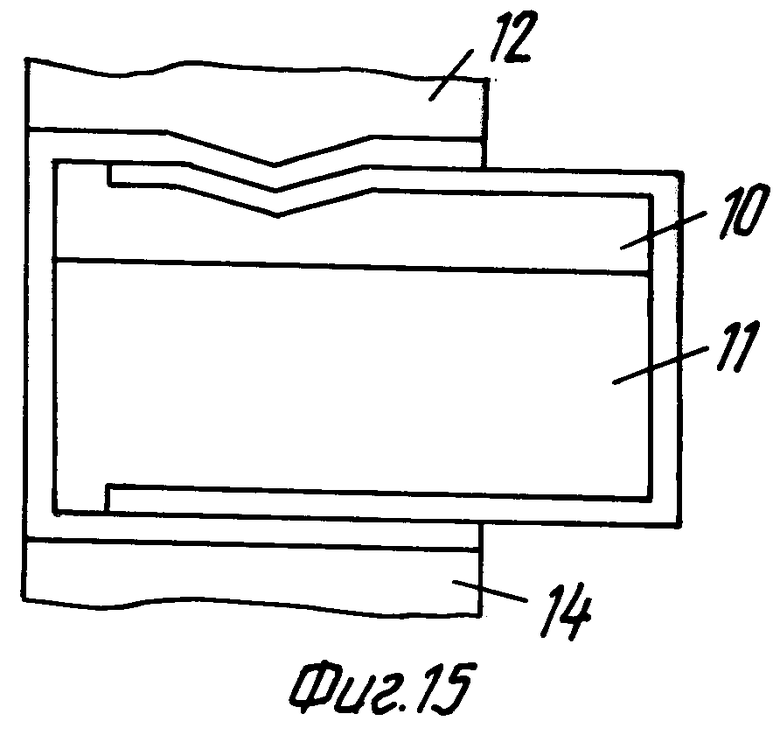

- на фиг. 15 - операция совместного пластического деформирования соединяемых заготовок прямоугольной трубы с одной ее стороны;

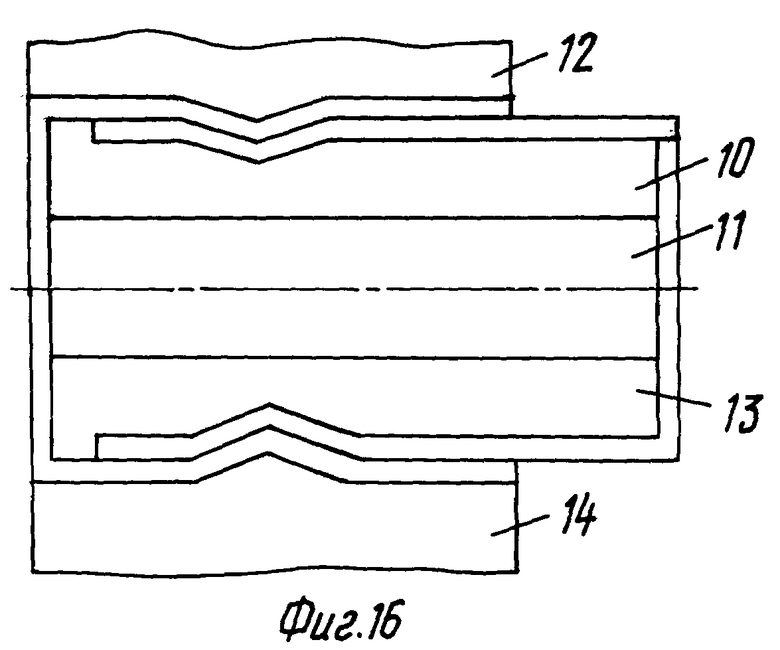

- на фиг. 16 - операция совместного пластического деформирования частей прямоугольной трубы со второй ее стороны.

На иллюстрациях обозначены: 1 - лист, деформируемый в валках 2, 3; 4, 5 - сварные швы, выполняемые после формовки трубы.

Половины прямоугольной трубы 6 и вторая ее половина 7 могут быть соединены благодаря впадине 8 и выступу 9. Прокладки 10, 11 обеспечивают совместную деформацию, например, штампом 12, а дополнительная прокладка 13 при двухстороннем обжатии - штампами 12 и 14.

Приведем конкретный пример реализации способа при производстве труб прямоугольного сечения размерами из двух листов толщиной 8 мм из углеродистой стали 45.

Сначала прокатывают холодной прокаткой, см. фиг. 1, лист 1 в валках 2, 3. При этом, поскольку трубу получают не из одного листа, как по фиг. 2 /где из листа 1 формируют все сечение круглой трубы с швами 4, 5/, и не по схеме винтовой намотки, фиг. 3, с винтовыми швами 4, а по схеме фиг. 4 и 5. Прокатывают лист 1, фиг. 6, шириной 220 мм с нанесением по его краям углублений на длине 20 мм, средней глубиной 0,5 толщины, т.е. 4 мм. Такой же лист прокатывают для второй половины трубы /фиг. 7/. При прокатке на одном листе выполняют, на участках углублений, дополнительные углубления треугольной формы 8, фиг. 8, высотой 2 мм, а на втором листе выступы 9 таких же размеров.

Длина изготавливаемых труб 2 метра и следующей операцией является также прокатка с поворотами полок на 90o по схеме фиг. 8 и фиг. 9. Размеры первого профиля: ширина стенки - 100 мм, полки постоянной толщины длинами по 40 мм и участки с углублениями шириной 20 мм /т.е. общие размеры 100 х 69 мм/. Второй лист имеет такие же размеры, см. фиг. 10, где показана схема соединения листов 6 и 7, при котором выступ 9 при сжатии двух половин профиля входит во впадину 8. Возможная, несколько иная конфигурация выступа и впадины, показана на фиг. 11. На фиг. 12 показана схема соприкосновения двух половин трубы. При сжатии деталей 6 и 7 происходит упругая деформация их консольных участков и выступы детали 6 входят во впадины детали 7, происходит формирование замкового соединения этих двух деталей.

Далее по всей длине труб наносят сварные швы A и B, фиг. 10, 11, с катетами швов 3 мм, что при наличии замка достаточно. Прочность и жесткость обеспечиваются не только за счет сварных швов, но и за счет соединения выступов и, соответственно, впадин на участках соединения деталей. При толщине листов 8 мм средняя оптимальная величина углубления, равная 4 мм, т.е. 0,5 толщины листа. Это обеспечивает постоянство толщины по периметру формируемой трубы. При глубине, большей 0,5 толщины, будут утоненные участки, а при меньшей глубине утолщенный участок периметра. Ширина участка углубления в данном случае 20 мм, т.е. 20/8 = 2,5 толщины листов, из которых формуют трубы. В общем случае ширина этого участка равна 2-4 толщины, что является оптимальным интервалом. При меньшей ширине не будет достаточного места для выполнения соединения, т.е. выступов и впадин, а превышение верхнего предела излишне увеличивает работу деформации при нанесении впадин.

Приведенный пример не исчерпывает возможностей реализации способа. Углубления можно выполнять не прокаткой, а выдавливанием, например, изготовляя трубы в малых цехах, где нет прокатных станов, но есть пресс. Можно изготовлять трубы в различных условиях из различных металлов, сплавов или из полимерных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2016 |

|

RU2635035C1 |

| ВОДОТРУБНЫЙ КОТЕЛ | 1999 |

|

RU2149322C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 2005 |

|

RU2308349C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2012 |

|

RU2506132C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЗАГОТОВОК С ВНУТРЕННИМИ ВЫСТУПАМИ | 2015 |

|

RU2608153C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2653381C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2368456C2 |

| Способ изготовления трубопровода сваркой труб | 2016 |

|

RU2647063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2000 |

|

RU2167019C1 |

| Способ производства листов | 1984 |

|

SU1228932A1 |

Изобретение относится к металлургии и может быть использовано для изготовления труб различных сечений из листовых заготовок. В способе изготовления труб по широким граням листов перед формовкой из них труб и сваркой наносят углубления, например, прокаткой. Углубления могут составлять 0,5 толщины листа и в них могут быть выполнены дополнительные углубления и выступы. Изобретение обеспечивает повышение прочности и уменьшение стоимости оборудования для производства листов. 6 з.п. ф-лы, 16 ил.

| Способ изготовления труб сваркой ТВЧ | 1989 |

|

SU1657249A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1992 |

|

RU2067508C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| RU 2056191 C1, 27.03.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

Авторы

Даты

2001-02-10—Публикация

1999-03-11—Подача