Изобретение относится к способам очистки деталей и устройств для их осуществления.

Известны способы очистки деталей, заключающиеся в обработке поверхностей механической зачисткой, моющими средствами, например смесью растворов едкого натра (кали), кальцинированной соды, фосфорно-кислого натрия, мыла [Худых М.И. Ремонт и монтаж оборудования текстильной и легкой промышленности. М. - «Легкая индустрия», 1974 г. - С.92-94].

Недостатками способов-аналогов являются: сложность конструктивного оформления, длительность процесса, дороговизна раствора, неэффективность очистки деталей сложной формы с узкими щелями, внутренними резьбовыми отверстиями, мелкими глухими отверстиями.

Известны устройства для осуществления способов очистки, включающие боксы с вращающимися металлическими щетками, щетками из фибры, корда или капрона и других синтетических материалов, емкости с моющими средствами, центробежными насосами для обмыва деталей моющими растворами [Худых М.И. Ремонт и монтаж оборудования текстильной и легкой промышленности. М. - «Легкая индустрия», 1974 г. - С.92-94].

Недостатком этих устройств является сложность их конструкций, дороговизна растворов, неэффективность очистки деталей сложной формы с узкими щелями, внутренними резьбовыми отверстиями, мелкими глухими отверстиями.

Эти недостатки в определенной мере устраняет способ ультразвуковой очистки [Худых М.И. Ремонт и монтаж оборудования текстильной и легкой промышленности. М. - «Легкая индустрия», 1974. - С.95], который по совокупности существенных признаков является наиболее близким техническим решением того же назначения к заявляемому изобретению и потому принят за прототип. Способ включает в себя: погружение деталей в воду, содержащую моющие добавки, возбуждение в моющей жидкости ультразвуковых высокочастотных колебаний.

Недостатком этого способа является высокая стоимость применяемых химических реагентов, высокая стоимость и сложность конструктивного оформления.

По совокупности существенных признаков наиболее близким техническим решением того же назначения к заявляемому изобретению, являющимся прототипом, выбрано известное устройство для очистки деталей ультразвуковым способом, состоящее из ванны с водным раствором моющей жидкости с погруженными в нее очищаемыми деталями, высокочастотного преобразователя электрического тока, магнитострикционного преобразователя, трансформатора ультразвуковых колебаний [Худых М.И. Ремонт и монтаж оборудования текстильной и легкой промышленности. М. - «Легкая индустрия», 1974 г. - С.95].

Недостатком этого устройства является высокая стоимость применяемых в конструкции химических реагентов, сложность и дорогая стоимость устройств и оборудования.

Технический результат представляемого изобретения - уменьшение стоимости применяемых химических реагентов, упрощение и удешевление операций и конструкции устройства.

Указанный технический результат при осуществлении изобретения достигается тем, что очищаемую деталь погружают в анодную часть электролизера, в который залита вода с раствором кислотных солей концентрацией 1-30 г/л, с порошком цеолита в количестве 1-30 г/л, подводят под очищаемые детали воздуховод от устройства повышения давления газа, подают на детали сжатый газ под давлением 5-30 атмосфер, подают на детали электрическое напряжение величиной 5-35 В, положительное относительно катодной части электролизера, по истечении 0.5-10 минут отключают подачу газа и электрического напряжения, переносят детали в катодную часть электролизера, повторяют все те же операции, что и в анодной части электролизера, с теми же параметрами обработки, только на обрабатываемое изделие подают отрицательное смещение электрического напряжения относительно анодной части электролизера величиной 5-35 В.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что не обнаружен аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, дозволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Результаты поиска показали, что заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности, заявленньм изобретением не предусматривается следующие преобразования:

- дополнение известного средства какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента) средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности и пр.);

- увеличение количества однотипных элементов для усиления технического результата, обусловленного наличием в средстве именно таких элементов:

- выполнение известного средства или его части (частей) из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака, представлении таких признаков во взаимосвязи, либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Следовательно, заявляемое изобретение соответствует условию "изобретательский уровень».

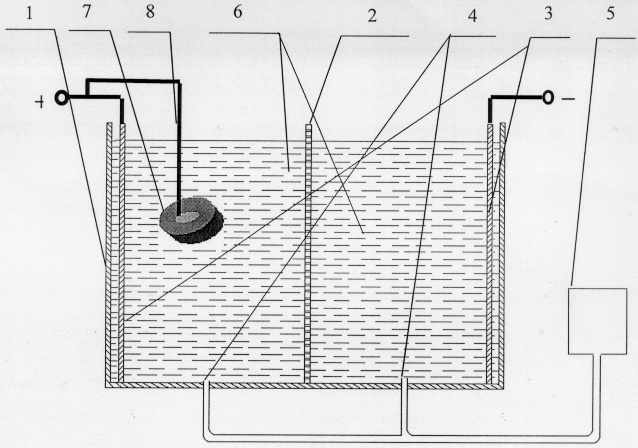

Сущность изобретения поясняется чертежом.

Устройство для осуществления способа состоит из водяной емкости 1, разделенной по вертикали на две части диэлектрической токопроводящей перегородкой 2, не позволяющей проведению существенного водообмена через перегородку, электродов 3, расположенных вдоль противоположных стенок емкости, воздуховода 4, проведенного от устройства, поставляющего сжатый газ 5, обрабатываемая деталь 7 с тоководом 8 подключена к источнику прямого электрического тока напряжением 5-35 В с переключателем полярности подаваемого на деталь смещения электрического напряжения, причем имеется возможность погружения детали с тоководом последовательно в обе части электролизера.

Указанные в формуле пределы величин параметров обработки выбраны по следующим соображениям. Количество порошка цеолита, кислотных водорастворимых солей по 1 г/л - это минимальное их содержание в воде при подаче максимально высокого давления газа 30 атм и максимально высокого напряжения 35 В, которые определяются соображениями техники безопасности. Выше указанных пределов содержания цеолитового порошка эффекты улучшения очистки поверхности деталей незначительны. Увеличение содержания солей выше 30 г/л сопровождается высоким тепловыделением, значительного же улучшения качества очистки не достигается. Нижний предел времени выдержки 0.5 мин - необходимое время очистки от относительно слабых загрязнений, имеющих незначительную адгезию с поверхностью детали, для максимального содержания цеолита и водорастворимых солей в количестве по 30 г/л, для наивысшего давления газа 30 атм, наивысшего напряжения 35 В. 10-ти минут обработки хватает, чтобы очистить поверхность от любого типа загрязнения. Более длительная же выдержка может приводить к коррозии поверхности деталей.

Пример. Очищаемую деталь - бронзовый цилиндр диаметром 5 мм, длиной 30 мм с внутренним резьбовым отверстием 2,5 мм, после механической обработки, поверхность которой загрязнена охлаждающим маслом марки И4 и металлической стружкой, подвешивают на медной проволоке и погружают в анодную часть электролизера, в которой залита вода с раствором соли NaCl концентрацией 5 г/л и CaCl2 концентрацией 5 г/л, подводят под деталь воздуховод от баллона с отжатым до 150 атм воздухом с редуктором, подают на деталь сжатый до 15 атм воздух, подают на деталь электрическое напряжение U = +15 В, положительное относительно анодной части электролизера, выдерживают напряжение в течение 3 мин, отключают электрическое напряжение и подачу сжатого газа на деталь, затем деталь переносят в катодную часть электролизера и проводят все операции, что и в анодной части, с теми же параметрами обработки, только на деталь подают не положительное, а отрицательное напряжение относительно анодной части электролизера.

Использование предлагаемого способа позволяет более чем на порядок уменьшать стоимость применяемых химических реагентов, на порядок уменьшать стоимость оборудования, упрощать процесс очистки и технические устройства в оборудовании устройства.

Таким образом, изложенные данные свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в фильтрах-сорбентах для очистки воды от всего спектра веществ, вредных или излишних для растительных и живых биологических объектов;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2004 |

|

RU2252083C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 1992 |

|

RU2042639C1 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕФТЕДОБЫЧИ И СНИЖЕНИЯ ОБВОДНЕННОСТИ ДОБЫВАЕМОЙ ПРОДУКЦИИ | 2007 |

|

RU2340767C1 |

| Способ очистки отработанных моющих растворов | 1988 |

|

SU1673526A1 |

| СПОСОБ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 2007 |

|

RU2371394C2 |

| УСТРОЙСТВО ДЛЯ ОБЖИГА КАТОДНОЙ И АНОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2352689C2 |

| Диафрагмальный электролизёр | 2021 |

|

RU2764160C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2566747C2 |

| Способ очистки деталей из черных и цветных металлов перед металлизацией | 1990 |

|

SU1813815A1 |

| ДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР | 2005 |

|

RU2296108C1 |

Группа изобретений относится к области очистки деталей электрохимическим способом и обеспечивает уменьшение стоимости химических реагентов, упрощение и удешевление операций и конструкции установки. Способ очистки заключается в том, что детали погружают в воду анодной части электролизера, в воду вносят 1-30 г/л порошка цеолита, 1-30 г/л кислотных водорастворимых солей, подводят под очищаемые детали воздуховод от устройства повышения давления газа, подают на детали сжатый газ под давлением 5-30 атм, подают на детали положительный относительно катодной части электролизера электрический потенциал с величиной напряжения U=5-35 В. По истечении 0.5-10 минут отключают подачу сжатого газа и электрического напряжения, переносят детали в катодную часть электролизера, повторяют все те же операции, что и в анодной части электролизера, но подают на детали отрицательный относительно анодной части электролизера электрический потенциал с напряжением U=5-35 В. Устройство для осуществления способа включает водную емкость, которая представляет собой электролизер, а именно, емкость разделена на две зоны диэлектрической токопроводящей перегородкой, в обеих частях электролизера имеются электроды, в воде содержится порошок цеолита в количестве 1-30 г/л, кислотные водорастворимые соли концентрацией 1-30 г/л, под детали подведен воздуховод от устройства, подающего сжатый газ под давлением 5-30 атм. Деталь имеет электрический контакт с источником прямого электрического тока напряжением U=5-35 В, деталь с тоководом выполнена с возможностью погружения последовательно в обе части электролизера с возможностью переключения полярности подаваемого на деталь электрического потенциала. 2 н.п. ф-лы. 1 ил.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2099445C1 |

| ЭЛЕКТРОЛИТИЧЕСКАЯ ВАННА ДЛЯ ОЧИСТКИ ДЕТАЛЕЙ | 0 |

|

SU383562A1 |

| SU 1612645 A1, 27.03.1996. | |||

Авторы

Даты

2005-09-20—Публикация

2004-03-30—Подача